航空发动机轴承内圈断裂失效机理分析*

王 全 李 青 马 健 韩振宇

(中国航发沈阳发动机研究所)

0 引言

轴承用来支承转动轴或其它旋转零件,引导旋转运动,并承受传递给支架的载荷[1-2]。轴承是航空发动机的关键部件,对航空发动机的工作性能、寿命、各项经济指标及可靠性都有很大影响[3-6]。

某航空发动机工作后发现轴承内圈出现断裂故障,严重影响了发动机的安全使用。故障轴承为滚子轴承,位于高低压转子之间,其外圈位于轴承座上随低压转子转动,内圈位于高压涡轮后轴上随高压转子转动。内圈采用过盈方式装配在高压涡轮轴上,并装有防转销。内外圈及滚动体材料均为Cr4Mo4V,防转销材料为1Cr11Ni2W2MoV。内圈内表面镀铬,以保证内圈与高压涡轮轴的配合紧度[7]。

国内外针对滚动轴承部件故障分析及改进有较多研究。吴鹏飞[8]等利用模糊熵和分形维数结合的方法对滚动轴承振动信号进行故障特征的提取,实现了滚轴轴承的早期故障检测;Paul[9]等通过对转子特性分析和轴承的全新设计过程,解决了汽轮机齿轮箱中轴承的同步振动问题;李青[10]等利用扫描电镜设备,分析得出球轴承剥落性质为滚动接触疲劳,碳化物偏聚及残留的氧化铝颗粒是引起剥落的主要原因。John[11]等介绍了在正常条件下,滚动轴承表面材料受高接触应力的反复作用,导致轴承在表面或亚表面处萌生裂纹的疲劳失效破坏模式。

国内目前对于发动机滚动轴承的多因素综合作用故障失效分析较少。本文对轴承失效件进行了宏观和微观精细化失效分析,判定出了其主要失效模式,研究了多重因素导致的失效机理,并为消除该类故障提出了相应的改进建议。

1 检查与分析结果

1.1 宏观检查

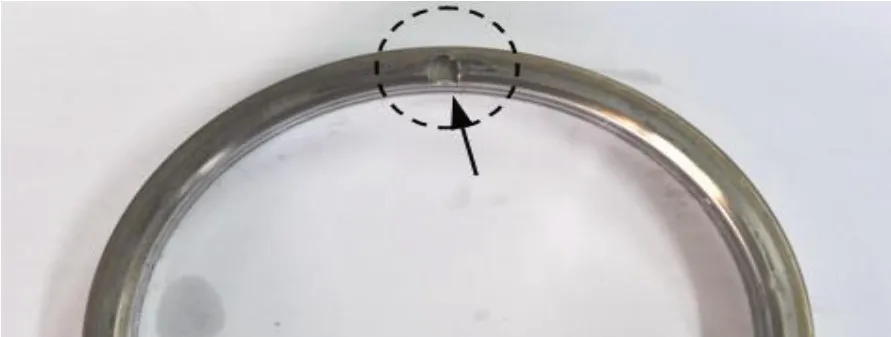

故障轴承内圈局部宏观图像如图1所示,前后两侧端面外观较为完好。内圈前端面存在两个呈180 度位向关系的防转销槽,断裂故障发生于其中一处防转销槽区域,如图1中虚线圆圈区域。

图1 故障轴承内圈局部宏观图像Fig.1 Macroscopic appearance of the fault bearing inner race

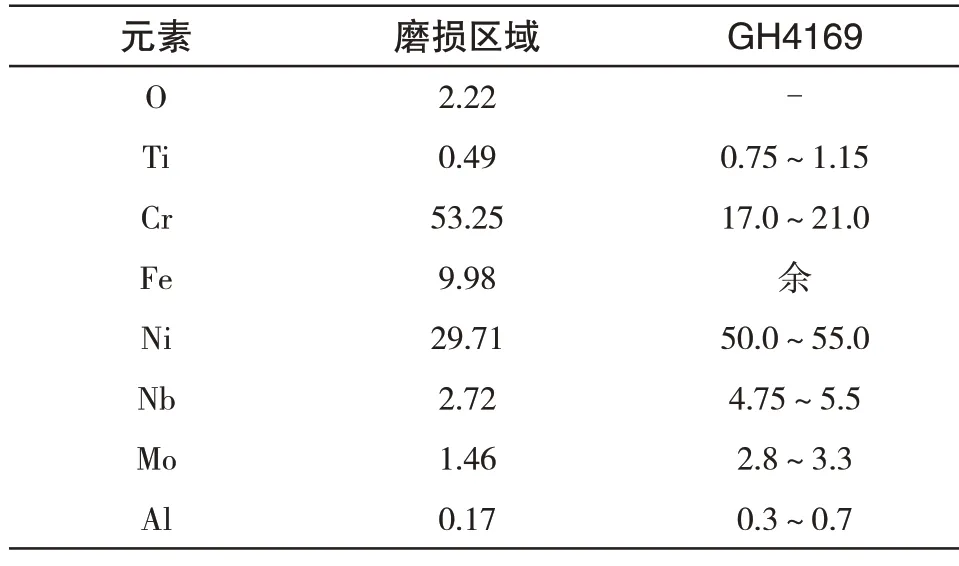

故障轴承内圈表面局部宏观图像见图2。滚道表面较为完好,未见超温变色现象;内表面严重磨损。放大观察内表面,可见部分区域镀铬层脱落,见图3。对磨损区域进行能谱分析,结果如表1 所示,主要为GH4169 材料,表明内圈内表面与高压涡轮轴(材料为高温合金GH4169)存在磨损。

图2 故障轴承内圈表面局部宏观图像Fig.2 Local macro morphology of the face of fault bearing inner race

图3 故障轴承内圈内表面放大图像Fig.3 Macroscopic appearance of the inner surface of fault bearing inner race

表1 轴承内圈内表面磨损区域能谱分析结果(W%)Tab.1 Spectrum analysis results of the wear area of bearing inner race(w%)

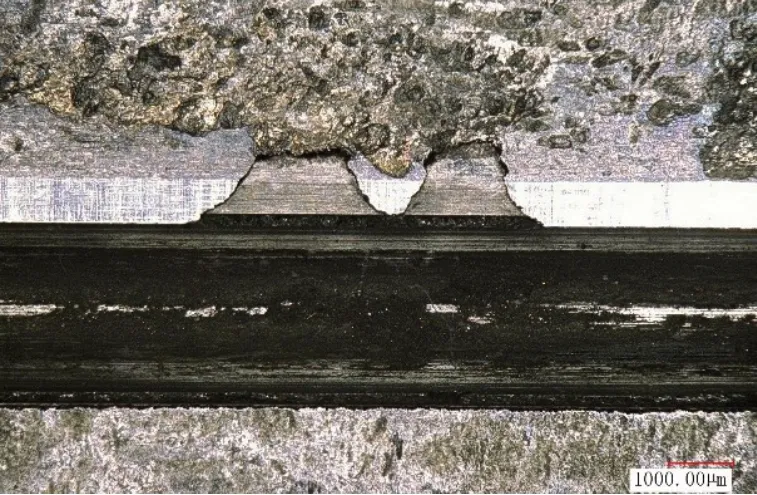

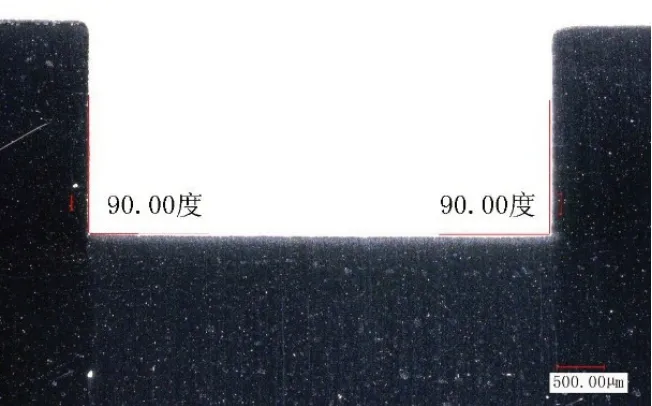

放大观察断裂区域,可见裂纹穿过防转销槽底面转角区域,形貌如图4所示。剖取防转销槽周向截面并进行放大观察,转角处未见明显倒角,几乎呈90º直角,见图5。

图4 故障轴承断裂区域放大图像Fig.4 Macroscopic appearance of fracture area of fault bearing

图5 防转销槽周向截面放大形貌Fig.5 Macroscopic appearance of circular cross section of anti-rotating pin slot

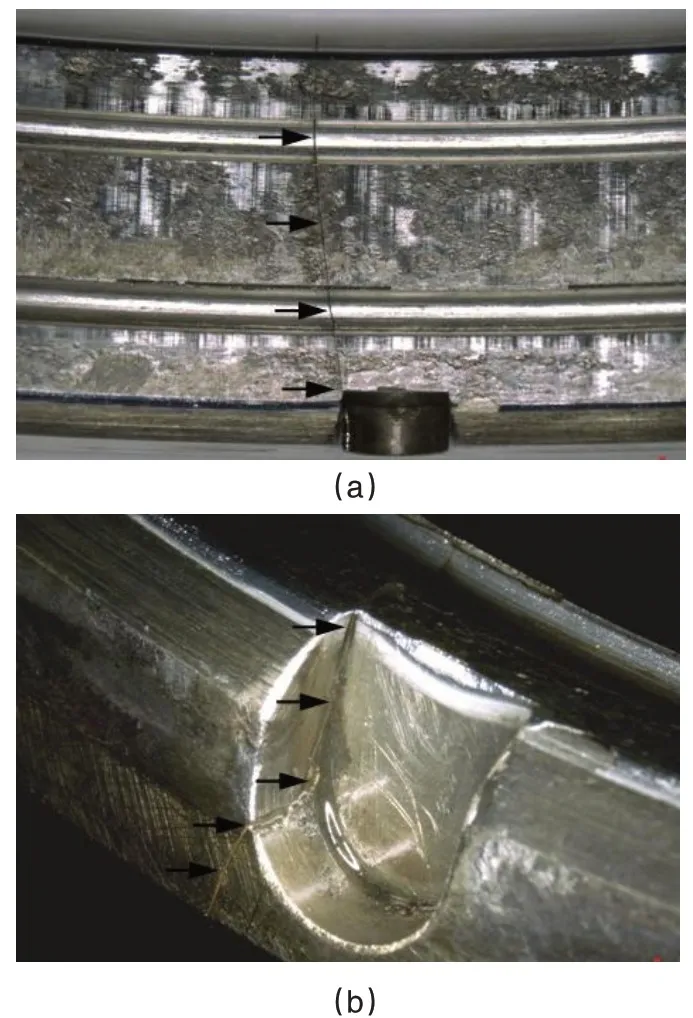

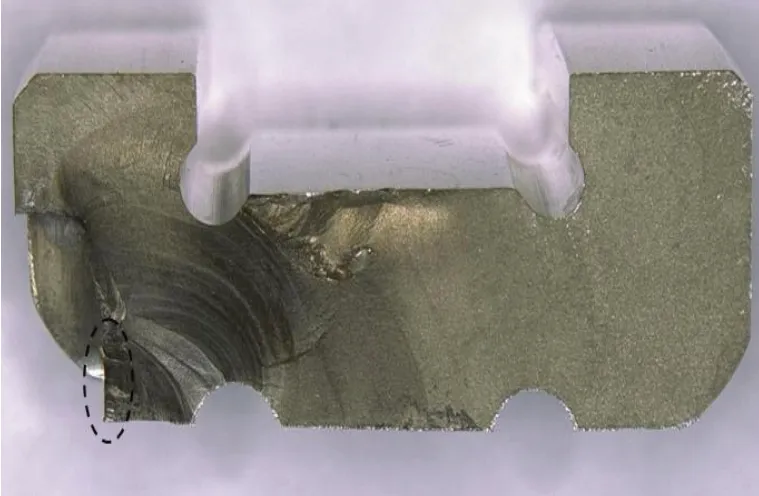

故障轴承防转销宏观图像如图6所示,与断裂侧槽内壁面接触一侧发生了严重的塑性变形和磨损(如图6中箭头所指处),且表面存在轴向和径向两垂直方向磨痕,另一侧存在较轻的变形和磨损,说明防转销与轴承内圈防转销槽侧壁之间存在多次的碰磨。

图6 防转销宏观形貌Fig.6 Macro morphology of the anti-rotating pin

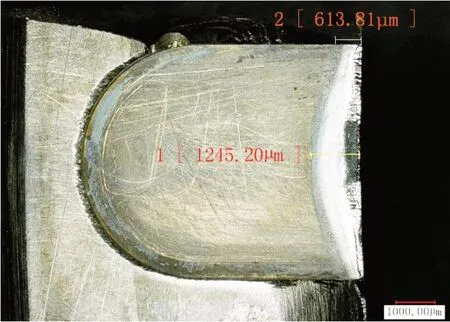

发生断裂故障一侧防转销槽底面宏观形貌见图7,靠近内圈内表面一侧存在弧形白亮镀铬层,最宽处约为1.25mm,转角处宽度约为0.61mm,且局部镀层表皮存在脱落现象。未发生断裂防转销的槽底面同样存在弧形白亮镀铬层及镀层表皮脱落现象。

图7 断裂故障一侧防转销槽底面宏观形貌Fig.7 Macro morphology of fracture side of the antirotating pin undersurface

1.2 断口分析

故障轴承内圈断口宏观图像如图8 所示。断口呈灰色,较平缓,起伏不大;可见到明显的放射棱线和疲劳弧线形貌,表明断口性质为疲劳断口。根据疲劳弧线及放射棱线的方向判断,疲劳起始于防转销槽底面根部转角区域。疲劳区面积约占整个断面的40%[12]。

图8 故障轴承内圈断口宏观图像Fig.8 Macro morphology of bearing inner race fracture

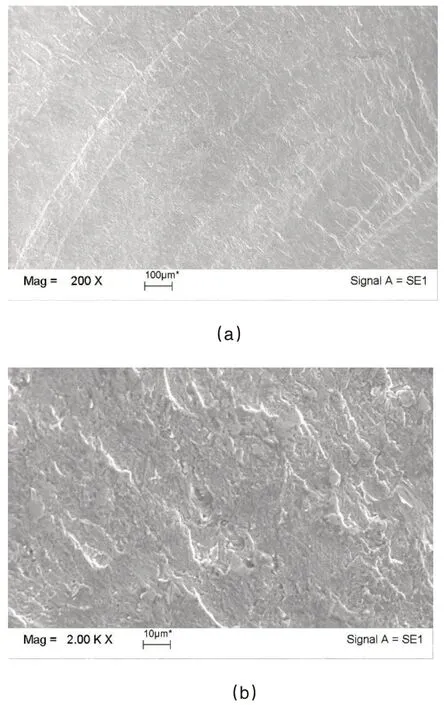

在扫描电镜中观察,断口疲劳源区低倍形貌如图9所示,可见放射棱线及疲劳弧线特征。从放射棱线汇聚的方向判断,疲劳起源于防转销槽底面根部转角处,呈多源特征,分布在距内表面约1.4mm范围内。疲劳源区微观形貌见图10,部分区域存在磨损,未见明显的冶金缺陷。

图9 断口疲劳源区低倍形貌Fig.9 Macro morphology of fracture origin area

图10 断口疲劳源区微观形貌Fig.10 Microscopic morphology of fracture origin area

放大观察断口疲劳扩展区,可见明显的疲劳弧线及放射棱线特征,见图11。瞬断区微观形貌均为韧窝特征,如图12所示。

图11 断口疲劳扩展区微观形貌Fig.11 Microscopic morphology of expansion zones

图12 瞬断区微观形貌Fig.12 Microscopic morphology of final rupture zones

1.3 源区附近表面分析

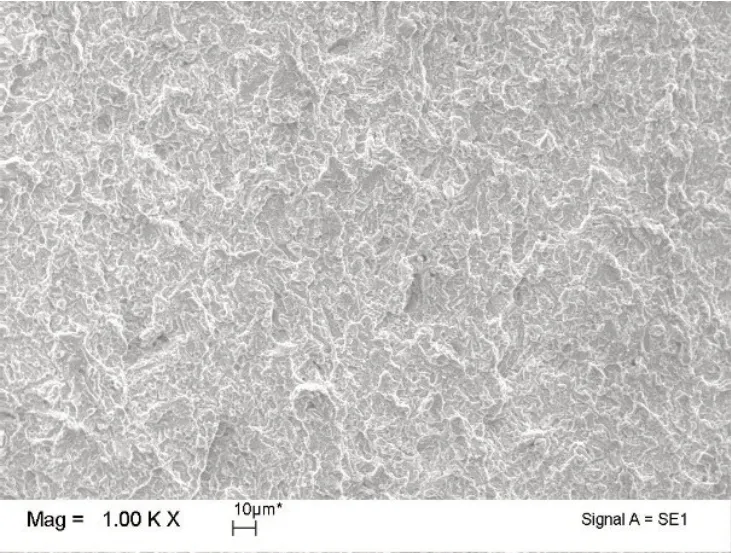

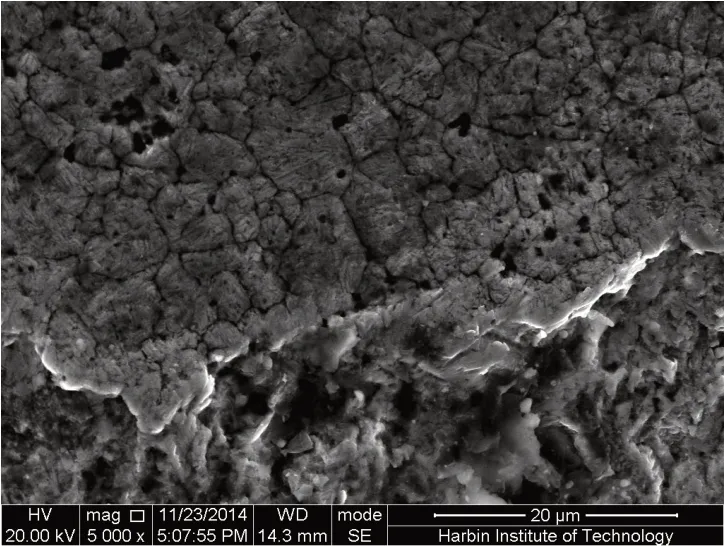

对源区附近表面进行观察,形貌如图13所示,未见明显加工痕迹,部分区域存在微裂纹(图13中箭头所指处)。放大观察,防转销槽底面靠近源区附近区域可见镀层存在晶界腐蚀现象,见图14。

图13 源区附近表面微观形貌Fig.13 Microscopic morphology of surface near the origin area

图14 镀层晶界腐蚀微观形貌Fig.14 Microscopic morphology of grain boundary corrosion in coating

1.4 材质分析

1.4.1 成分分析

对故障轴承内圈基体进行能谱分析,结果如表2所示,主要合金元素含量与轴承钢Cr4Mo4V基本相符。

表2 故障轴承内圈基体能谱分析结果(W%)Tab.2 Spectrum analysis results of the fault bearing inner race matrix(w%)

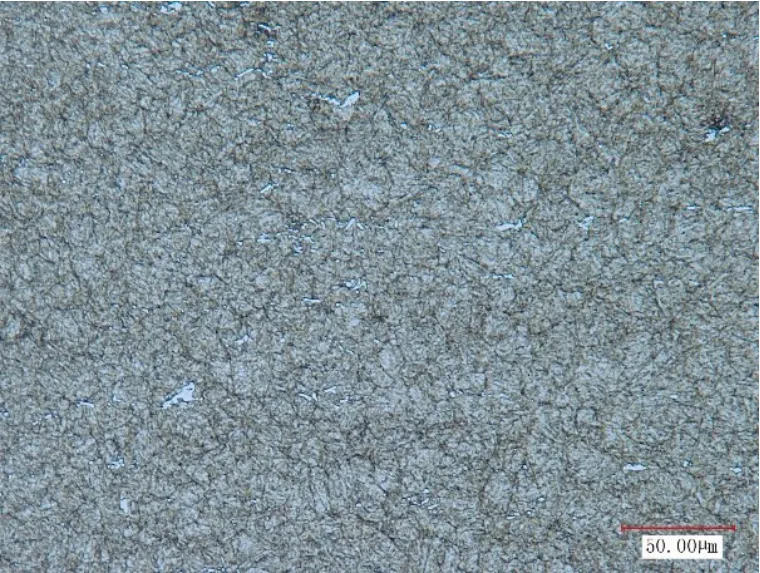

1.4.2 组织分析

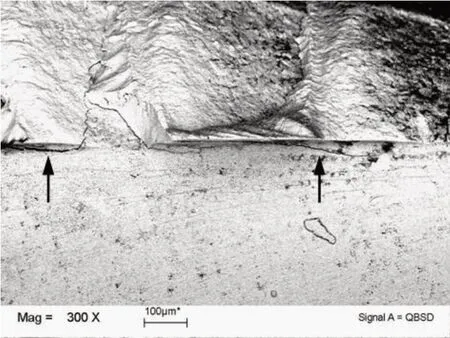

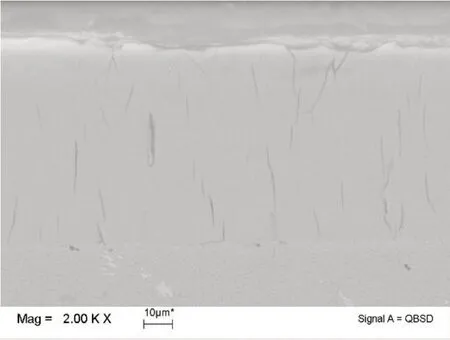

对故障轴承内圈取样进行组织检查,基体组织形貌如图15所示,为淬回火马氏体和碳化物,未见明显异常。内表面镀铬层形貌如图16 所示,经测量大部分区域镀铬层厚度约为70 μm,局部区域镀铬层存在开裂脱落现象。

图15 故障轴承内圈基体组织形貌Fig.15 Metallographic structure of the fault bearing inner race matrix

图16 内圈内表面镀铬层形貌Fig.16 Morphology of chromium coating of the inner surface

在扫描电镜下进一步放大观察,可见镀铬层内存在大量微裂纹,但未观察到扩展进入轴承内圈基体现象,如图17所示。

图17 镀铬层微裂纹微观形貌Fig.17 Microscopic morphology of chromium coating micro-cracks

1.4.3 硬度分析

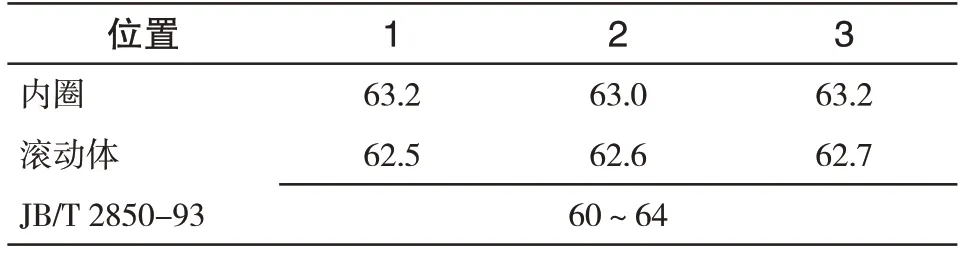

对故障轴承内圈及滚动体进行洛氏硬度测试,结果见表3,均满足标准JB/T 2850-93要求。

表3 轴承内圈及滚动体洛氏硬度测量结果(HRC)Tab.3 Measurement results of rockwell hardness for inner race and roller(HRC)

2 分析与讨论

通过断口宏观分析可知,故障轴承内圈断口可见到明显的放射棱线和疲劳弧线形貌,表明断裂性质为疲劳断裂,呈多源特征,疲劳起源于防转销槽底面根部转角处。通过扫描电镜微观观察可知,源区及断口未发现夹杂、孔洞等明显的冶金缺陷,表明故障产生与冶金缺陷无关。对故障轴承内圈的材质分析结果表明,轴承内圈材料成分和硬度符合技术标准要求,组织也未见异常,可以排除轴承内圈材质问题对故障的影响。

内圈断口疲劳源于防转销槽底面根部转角处,该转角区域未见明显倒角,观察测量几乎为直角,容易产生较大应力集中,大大降低了内圈的抗疲劳性能,从而促进了疲劳裂纹的萌生[13]。

轴承内圈表面镀铬是为了修复工作后内圈的磨损缺失量,保持其使用尺寸精度,以保证内圈与高压涡轮轴的配合紧度。但是轴承内圈镀铬要提高内圈耐磨性和硬度,采用了大电流、低温镀工艺,致使铬层中存在许多孔隙、微裂纹和原子点阵晶格畸变,使铬层内部和铬层与基体间存在较高内应力。在低温回火去应力去氢热处理过程中,铬层内部及铬层与基体间的点阵错配得到恢复,其结果使原本结合紧密的晶团变得更加致密,原本结合松散的晶团开裂,原本的缺陷处变成微裂纹,使铬层中微裂纹增多[14]。大量的微裂纹成为潜在开裂源,导致轴承内圈疲劳强度降低。镀铬层表面存在晶界腐蚀,同样会增大故障轴承内圈开裂敏感性[15]。

防转销与轴承内圈防转销槽侧壁之间的多次碰磨增加了裂纹源区域的交变载荷,从而促进裂纹扩展开裂。

综上所述,防转销槽根部无明显倒角,存在较大的应力集中,降低了内圈的抗疲劳性能,从而促进了疲劳裂纹的萌生;同时镀铬层内存在的大量微裂纹、表面的晶界腐蚀以及防转销的反复碰磨作用力也均加速了疲劳断裂的产生。

3 结论

1)航空发动机轴承内圈断裂性质为多源疲劳断裂,疲劳起源于防转销槽底面根部转角处;

2)转角区域无明显倒角,存在较大应力集中,促进了疲劳裂纹的萌生;镀铬层内存在的大量微裂纹和表面的晶界腐蚀以及防转销的多次碰磨,均会增大故障轴承内圈开裂敏感性;

3)内圈疲劳断裂与冶金缺陷及内圈材质无直接关系。

4 改进建议

1)改进轴承内圈设计制造工艺,在防转销槽根部转角处增加倒角要求,降低应力集中,改善防转销槽根部的应力水平。

2)热喷涂工艺是将喷涂材料加热熔化并雾化,然后高速喷射到基材表面,形成所需性质连续的致密涂层[16]。与镀铬工艺相比,具有涂层显微组织致密、厚度容易控制和产生污染较小等优点,近年来越来越多的应用于航空发动机磨损零部件修复的耐磨涂层[17]。在保证轴承内圈耐磨性和硬度性能指标前提下,可考虑改用热喷涂工艺代替镀铬工艺,进行轴承内圈尺寸的修复[18],避免镀铬层内的微裂纹等潜在风险因素。

- 风机技术的其它文章

- 机匣处理在无喷嘴径流涡轮叶片抑振中的应用*

- Study on Loss Quantitative Analysis Methodology for Highly-loaded Transonic Fan*

- Influence of Change Law of Blade Leading-Edge Ellipse Ratio on Inception Cavitation Performance of Centrifugal Pump*

- 带诱导轮的离心式航空燃油泵空化特性分析*

- Optimization Design of Air Conditioning Outdoor Unit Top Plate Based on Orthogonal Test

- 重燃透平叶片真实内部冷却通道的传热特性研究*