基于多通道一维卷积神经网络的刀具磨损动态预测模型

黄 华, 姚嘉靖, 王永和, 吕延军

(1. 兰州理工大学 机电工程学院,兰州 730050; 2. 西安理工大学 机械与精密仪器工程学院,西安 710048)

刀具磨损程度的大小对工件的加工精度、机床的运行状态以及刀具崩刃造成的生产安全问题都有极大影响[1]。为提高生产加工过程中的刀具利用率,减少停机换刀次数,增加工件表面的加工质量,需要建立一套准确的刀具磨损在线监测系统,为机床换刀提供可靠的决策手段。

一般常用的刀具磨损监测方法有直接法和间接法两种。直接法利用光学测量,机器视觉等技术直接进行刀具磨损测量,但因成本与机身布局问题在应用中受到限制[2]。间接法一般通过传感技术采集加工过程中的切削力、振动、声发射、电流等信号,提取相关统计特征,再利用随机森林[3]、支持向量机[4-5]、神经网络[6]等机器学习模型建立特征与磨损值之间的映射关系,应用较为广泛。特征提取后的机器学习建模领域,相关学者做了不同的研究。肖鹏飞等[7]提出了一种基于自适应动态无偏最小二乘支持向量机的刀具磨损预测模型,在一定程度上提高了建模效率。董彩云等[8]利用谐波小波包提取切削力各频段的能量特征,将所得特征输入回溯搜索算法优化后的最小二乘支持向量机,从而完成刀具磨损状态的识别。浅层的机器学习算法由于提取特征的方式及筛选特征受限于人工经验、操作频繁、建模效率不高且费时费力,拥有更深网络层次的深度学习[9]成为近几年的研究热点。深度学习可以看作是机器学习所有步骤的集成,可直接完成从传感器原始信号数据到磨损值输出的端到端建模任务。相比于传统的机器学习建模方法,深度学习建模方法可自适应提取信号特征,再分别通过网络内部分类层与回归层完成刀具磨损状态识别与回归预测任务。曹大理等[10]提出了一种卷积神经网络的建模方法,通过增加网络深度自适应提取时域信号隐藏的微小特征,从而提高模型预测精度与泛化性能。刘思辰等[11]通过深度神经网络来学习多模态输入特征与刀具剩余寿命之间的复杂非线性关系。但是上述基于机器学习与深度学习建模方法的前提是假设不同的刀具磨损数据处于同一分布。而在实际加工过程中,即使在相同的加工工况下,由于机床安装误差、老化、走刀次数等因素,采集的信号数据分布存在差异[12]。因此用历史数据训练的预测模型在识别另一把刀具的磨损数据时会引起历史模型失效、泛化性差等问题。

针对不同刀具磨损数据分布不一致造成的历史模型失效问题,本文利用一维卷积神经网络可自适应提取特征的特点,提出了一种基于多通道一维卷积神经网络(1D-convolutional neural networks, 1D-CNN)的刀具磨损动态预测模型。首先,通过历史刀具磨损数据建立初始的一维卷积神经网络刀具磨损预测历史模型。在此基础上,利用迁移学习领域中的最大均值差异法(maximum mean difference, MMD)[13]对当前加工数据与历史数据的分布一致性进行检测判断。数据分布相似时无需对历史模型进行更新,可直接对数据进行磨损值预测。数据分布不一致时对历史模型进行迭代更新,更新后的模型再对当前数据进行磨损预测。与传统的刀具磨损预测模型相比,该方法从高维原始时域信号自适应提取刀具特征,可避免人工经验造成的特征构造效率低、主观性强等不利因素。此外,通过基于MMD算法的动态更新机制,模型可对不同刀具加工过程中出现的磨损数据分布不一致问题作出快速调整,来适应当前加工中的刀具磨损预测任务。

1 刀具磨损动态预测模型

1.1 问题描述

同一把刀具采集的历史信号数据可表示为Xs={x1,x2,…,xn},其中,n为采集样本的个数。对于每个走刀样本数据xn,均可表示为包含7种传感器原始信号数据的七维特征向量形式xn={Fx,Fy,Fz,Vx,Vy,Vz,S},其中,Fx,Fy,Fz,Vx,Vy,Vz,S分别为传感器原始信号数据的XYZ三向切削力信号、XYZ三向振动信号与声发射信号。与其对应的刀具磨损标签为Ys={y1,y2,…,yn},n为采集样本的个数。以X方向切削力为例,数据Fx的矩阵形式可表示为

式中:h为采样点数;n为样本个数。

假设任一样本数据xi属于样本空间χi,数据分布服从P(χi)。采集的另一把不同刀具的磨损数据可表示为Xt={x1,x2,…,xm},任一样本数据xj属于样本空间χj,数据分布服从P(χj)。由于机床安装误差、老化、走刀次数不同等因素,在相同工况下,历史刀具磨损数据分布与在线采集的另一把刀具磨损数据分布存在差异,即P(χi)≠P(χj)。

基于历史刀具的磨损数据Xs与标签Ys对多通道1D-CNN模型进行有监督训练,作为初始的刀具磨损预测历史模型Mi。用历史模型Mi对当前加工过程中另一把刀具的磨损数据Xt进行预测时,由于不同刀具磨损数据分布的差异性,使得历史模型Mi失效。本文利用MMD算法对不同刀具的数据分布差异性进行研究,将历史模型Mi不断迭代更新,得到新的模型Mj,以适应当前刀具磨损预测任务。

1.2 七通道一维卷积神经网络

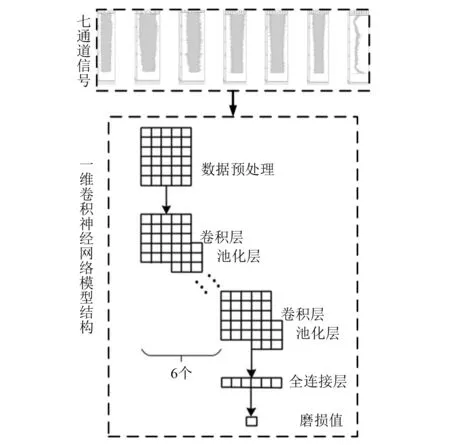

本文利用七通道1D-CNN作为初始的刀具磨损预测历史模型。将采集的XYZ三向切削力、XYZ三向振动、声发射共7种传感器信号数据作为七通道1D-CNN的输入。通过数据归一化处理,再依次通过6个卷积层、池化层运算,可对加工过程中的多种传感器原始信号数据进行降维与信息融合,自适应提取原始时域信号数据中隐藏的特征信息,从而得到最优的特征表达。本文构建的七通道1D-CNN的输入层将7个通道的信号分别按照采样点数为5 000的长度进行截取,构建7×5 000×n的数据集,n为样本个数。特征融合过程依靠6个卷积层与池化层运算进行融合。第1个卷积层对输入的数据样本进行一维、多通道、多卷积核的卷积运算,对样本数据进行首次融合与特征提取,得到新的降维后的数据。第1个池化层根据卷积核步长对卷积层输出进行最大值抽样,再次对数据进行降维,可提高非线性特征的鲁棒性。6个交替的卷积池化层可实现对七通道传感器信号数据的层级式特征融合提取。(5 000,7)的数据矩阵经过自适应特征提取层得到一个长度为224的特征向量。最后利用全连接层完成特征到刀具磨损值的关系映射,实现刀具磨损预测。七通道1D-CNN刀具磨损预测模型,如图1所示。

图1 七通道1D-CNN网络结构Fig.1 Structure of seven-channel 1D-CNN network

1.2.1 数据预处理

原始的传感器信号数据包括Fx,Fy,Fz,Vx,Vy,Vz,S7种数据形式,经过数据裁剪,选择各自信号的5 000个采样点,组成5 000×7的原始信号矩阵。为了增加模型迭代速度,提高模型的预测精度,防止不同传感器采集的信号数据由于量纲不统一造成建模过程中的梯度爆炸,可对数据进行归一化处理,使数据转化到[0-1],计算公式为

(1)

式中:axis=s为第s个通道的原始时域信号;x为样本数据的的采样点;xmax为样本数据的最大值;xmin为样本数据的最小值。

1.2.2 卷积层

(2)

1.2.3 池化层

(3)

1.2.4 全连接层

经过多次卷积池化运算后,最后将输出的多维数据经过全连接层将其转化为一维特征向量的形式,即可实现卷积神经网络对特征的自适应提取。假设经过多次卷积池化运算后的数据为xt-1,wt和bt分别为第t个全连接层的权重因子与偏置因子,最终全连接层的输出可表达为

xt=Relu(wt·xt-1+bt)

(4)

本文所搭建的七通道1D-CNN模型经过数据预处理之后,再由6个交替的卷积池化层来提取特征,每个卷积层均使用Relu作为线性激活函数。网络输出层使用均方误差(mean squared error,MSE)作为损失函数,表示真实的刀具磨损值与预测值的均方误差,使用Adam优化器对模型进行迭代训练,损失函数计算公式为

(5)

验证过程中将历史样本数据作为训练集用于历史模型的训练,当前刀具采集的样本数据作为验证集对模型进行评估。训练集通过有监督的训练方式对网络进行训练,验证集作为评判模型预测精度的指标数据,不参与模型训练。

1.3 动态建模方法

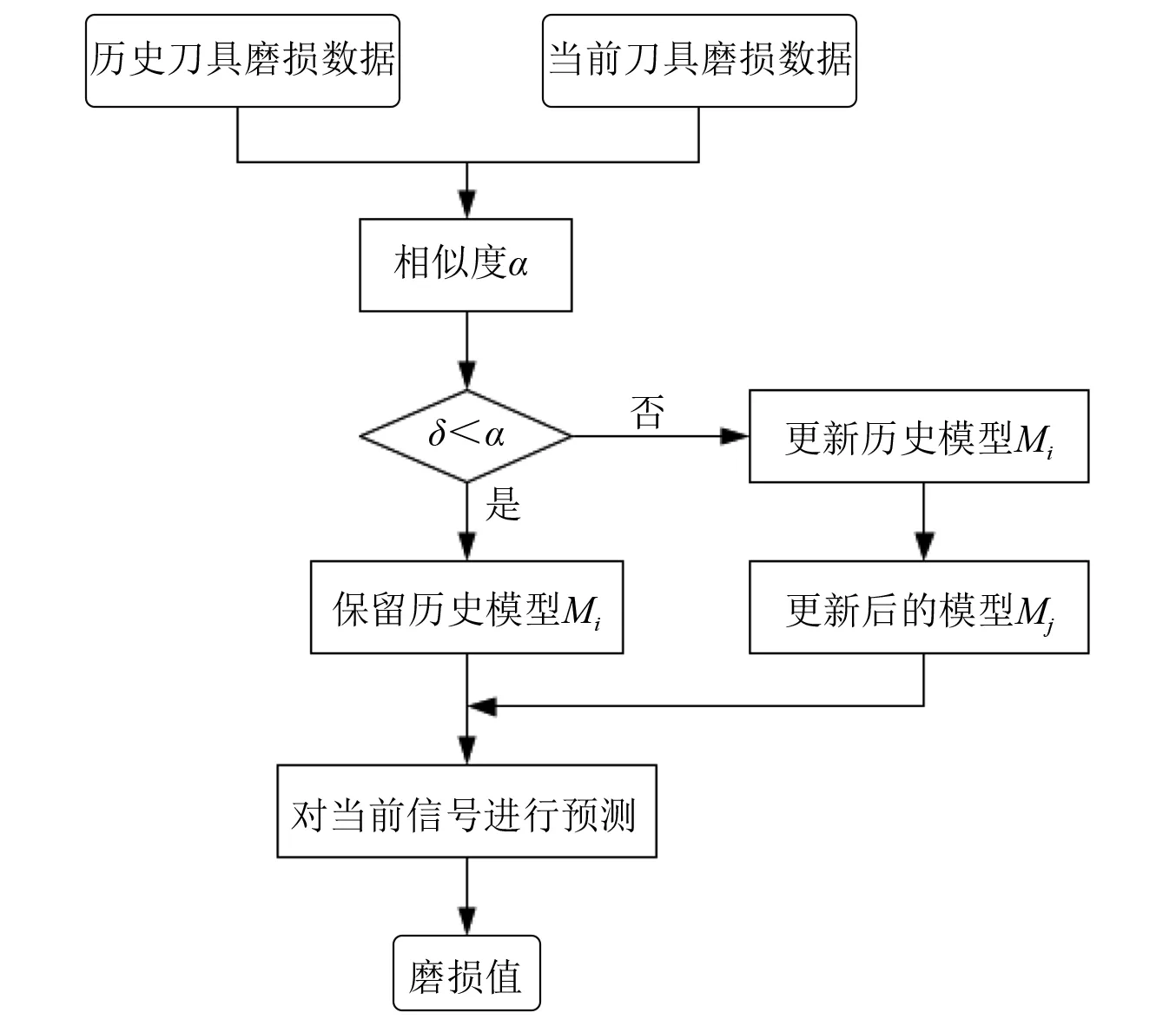

本节中,在1.2节建立初始的历史模型基础上,对所建模型进行动态更新。动态建模主要包括3个步骤:

步骤1利用带标签的历史刀具磨损数据Xs建立初始的七通道1D-CNN刀具磨损预测模型Mi;

步骤2利用MMD算法计算当前刀具采集的信号数据Xt与历史刀具磨损数据Xs的相似度α,相似度小于规定的阈值δ时,说明两种数据分布基本相似,可直接利用历史模型Mi对当前刀具信号进行磨损值预测;

步骤3当前信号与历史信号的相似度α≥δ时,对历史模型Mi进行迭代更新,得到新的模型Mj,更新后的模型Mj再对其进行磨损值预测。动态模型具体建模流程如图2所示。

图2 刀具磨损动态建模流程Fig.2 Process of tool wear dynamic modeling

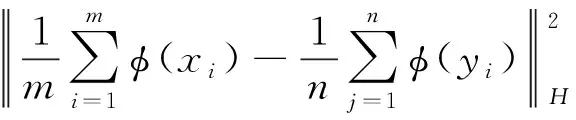

数据分布相似度的计算方法利用MMD算法来描述。MMD值越小,说明两种数据的分布差异越小,反之越大。MMD的基本原理是将两种数据映射到高维空间计算其距离。计算公式为

(6)

式中:m,n分别为两种数据的样本总个数;H为该距离通过映射关系φ(·)将两种数据映射到再生希尔伯特空间中进行度量国;K(·)为高斯核函数,由式(7)计算。

(7)

α=MMD2(Xs,Xt)

(8)

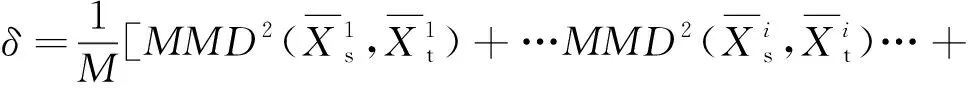

当前刀具磨损数据与历史刀具磨损数据的阈值δ通过计算当前传感器数据均值与历史传感器数据均值的MMD值,再求其平均值获得。阈值δ表示单一传感器下当前刀具走刀样本数据与历史数据走刀样本数据的平均相似程度,具有普遍适用性,具体计算公式为

(9)

刀具磨损在线预测过程中,首先对切削过程中采集的7种传感器信号数据,通过式(8)对当前刀具磨损数据与历史刀具磨损数据进行相似度计算,并通过式(9)计算其对应的阈值。然后根据阈值与相似度的关系判断当前模型是否更新。模型更新时,在历史模型的基础上加入新的预测数据和预测标签对模型重新进行训练。由于在线采集的当前刀具传感信号没有磨损标签,此时可选择当前刀具磨损数据与历史刀具磨损数据相似度接近的走刀样本的标签数据。预测完成后将带有标签的磨损数据Xt添加到历史刀具磨损数据中,不断对模型进行补充,以提高模型的泛化性与稳定性。

2 试验验证

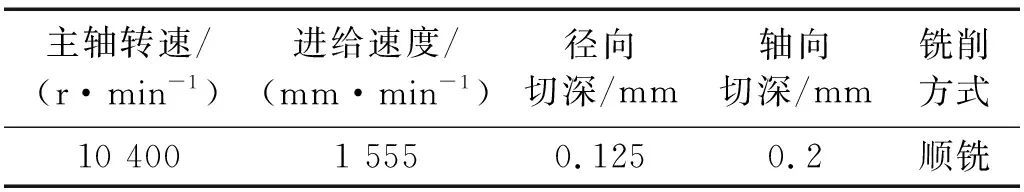

试验验证选用PHM2010数据挑战赛中的数据集[14]。试验中机床型号为Roders-TechRF,刀具为三齿碳化钨球头立铣刀,工件材料为HRC52不锈钢。信号采集频率50 kHz,每走刀一次采集XYZ三向切削力、XYZ三向振动、声发射共7种原始时域信号。每次走刀完成后分别测得刀具三齿的磨损值,共计采集315次走刀样本,磨损值标签使用刀具三齿磨损值的平均值。试验选择带磨损值标签的C1、C4、C6数据集,用于模型精度验证。切削参数如表1所示。

表1 切削参数Tab.1 Cutting parameters

试验平台中多通道1D-CNN模型使用Python语言Keras库搭建,对比模型BP神经网络(back propagation neural networks,BPNN)、随机森林(random forest,RF)、模糊神经网络(fuzzy neural networks,FNN)使用MATLAB语言建立。硬件设备使用Windows10操作系统,Intel Core处理器,8 G内存,NVIDA Geforce GTX 1650图形处理器。

2.1 历史模型预测分析

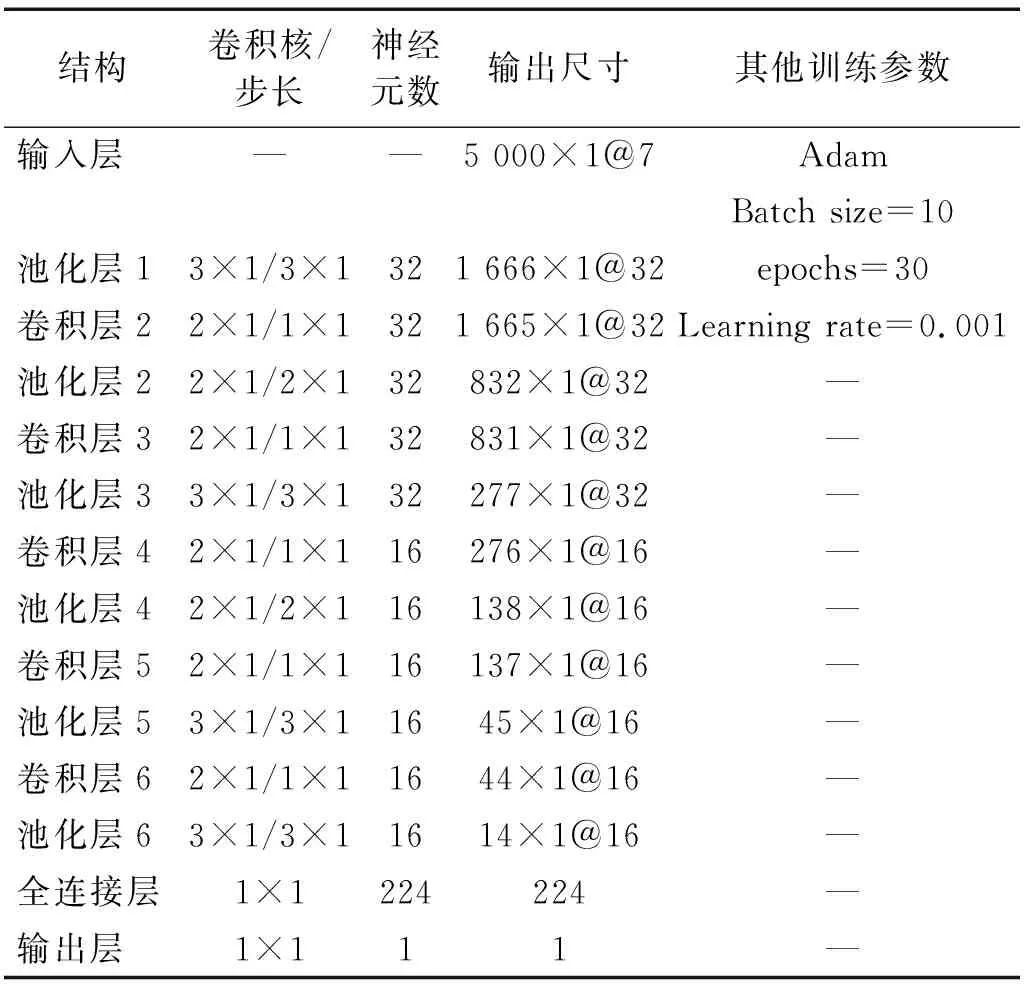

七通道1D-CNN模型参数的设计,主要是确定卷积核大小与神经元数目。一般在设计深度学习时遵循后一层神经元数目不超过前一层神经元数目的一半。本文前三个卷积层神经元数目均选择32,后三个卷积层的神经元数目选择16,卷积核大小均为2×1。这样可降低卷积核的参数,有利于网络的加深和防止过拟合。每个卷积层的后面都进行最大池化操作,池化步长通过调试设置为2×1和3×1。模型训练参数的设置对模型的训练精度影响较大。训练批次(batch size)设置过小,影响训练速度,损失函数与精度函数波动较大,模型难以收敛;设置过大,模型收敛过快,训练不充分,预测精度较低。经过不断调试,模型的训练批次设置为10,训练迭代次数(epochs)设置为30,学习率设为0.001,选择Adam算法对模型的参数与超参数进行优化。模型的具体参数如表2所示。

表2 七通道1D-CNN模型结构参数Tab.2 Structural parameters of seven-channel 1D-CNN model

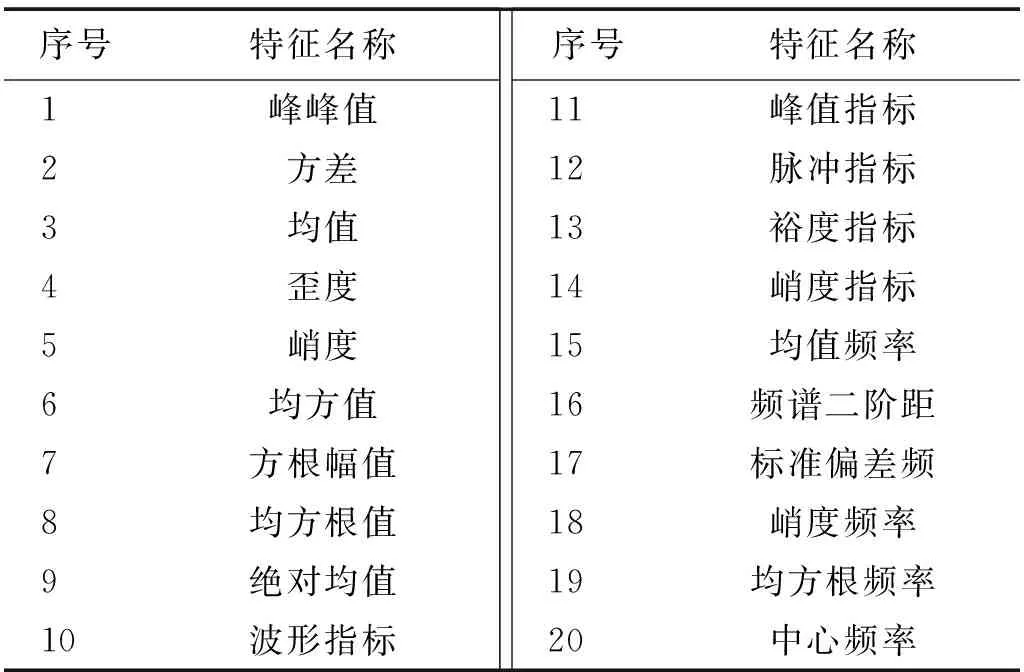

将本文历史模型1D-CNN模型与BPNN,RF,FNN 3种机器学习历史模型进行比较,初步验证本文1D-CNN的优越性。3种机器学习算法使用人工特征提取的方法,在信号数据中提取时域统计特征14个,频域统计特征6个。原始信号数据的统计特征量指标具体如表3所示。

表3 特征指标Tab.3 Characteristics of the indicators

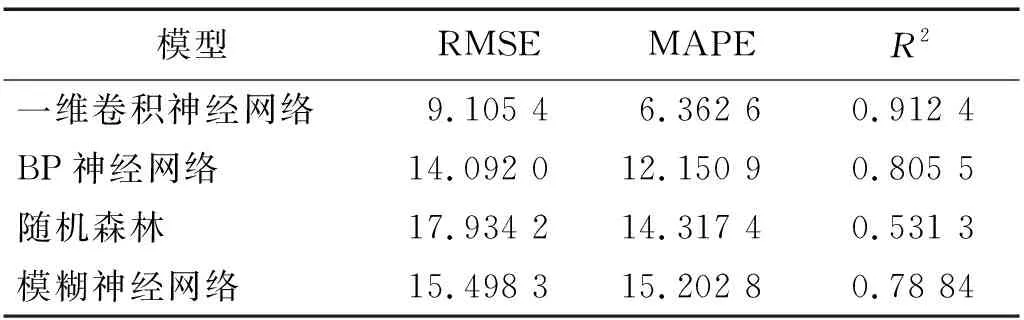

4种模型预测性能通过均方根误差(root mean square error,RMSE)、平均绝对百分比误差(mean absolute percentage error,MAPE)、决定系数(R2) 3种精度指标作为评判标准。指标RMSE,MAPE越小,指标R2越接近于1,表明模型的预测精度越高,3种评价指标的计算公式如下

(10)

(11)

(12)

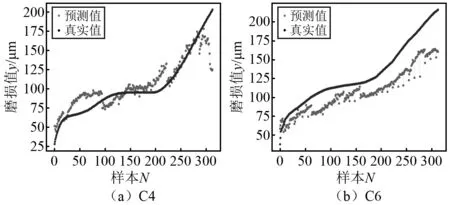

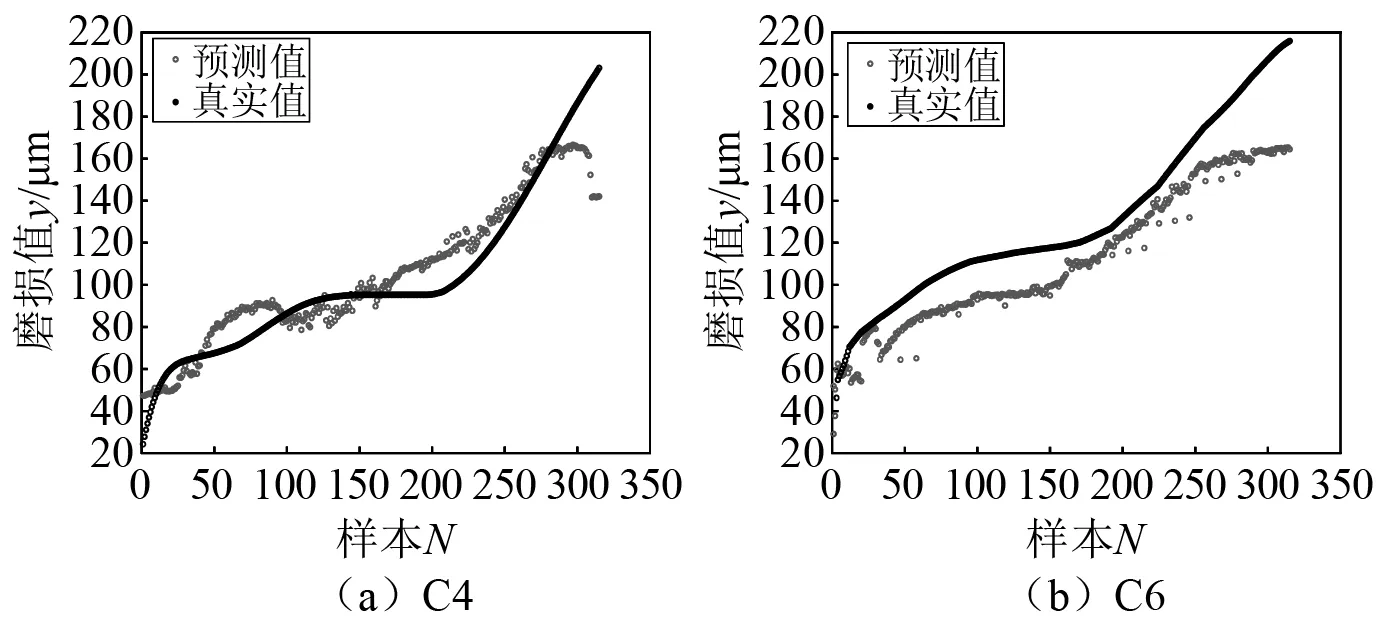

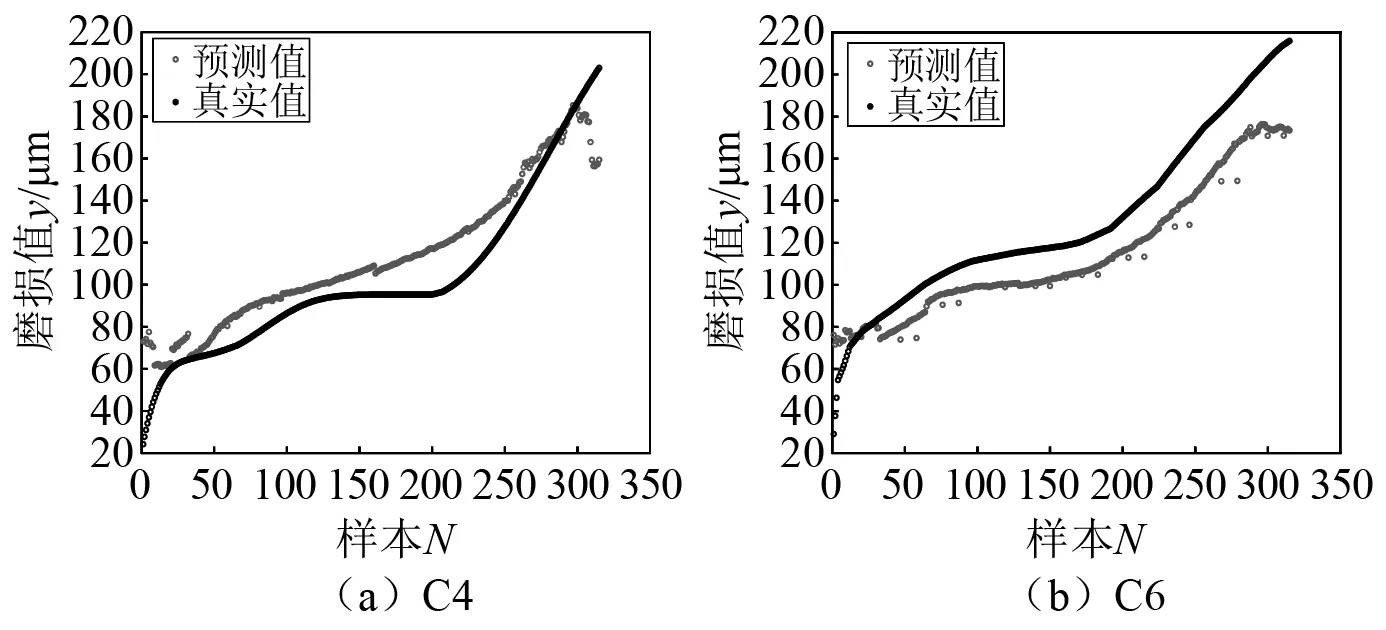

将C1,C4,C6刀具磨损数据集分别用于七通道1D-CNN,BPNN,RF,FNN 4种模型的训练与测试。其中将服从分布P(χ1)的C1刀具磨损数据集视为历史磨损数据,用于模型训练,服从P(χ2)与P(χ3)的其他两把刀具的磨损数据集C4,C6用于模型测试。4种模型在C4,C6数据集上的预测结果如图3~图6所示。可以看出,基于C1刀具磨损数据建立的多通道1D-CNN,BPNN,RF,FNN历史模型在预测C4,C6两把刀具时,多通道1D-CNN预测效果稍微优于其他3种网络模型,且多通道1D-CNN可自适应提取特征,因此本文将多通道1D-CNN作为初始的网络预测模型。但由于两种数据分布差异较大,4种历史模型预测结果与实际值偏离较大,均会产生异常值。本文通过MMD相似度检测方法将异常值筛选出来重新训练初始1D-CNN模型,从而得到新模型,此时新模型就会获取到异常值样本与刀具实际磨损值的映射关系。因此新模型对异常值对应的这一类样本进行重新预测时不会产生影响。

图3 多通道1D-CNN模型预测结果Fig.3 Prediction results of multi-channel 1D-CNN model

图4 BPNN模型预测结果Fig.4 Prediction results of BPNN model

图5 RF模型预测结果Fig.5 Prediction results of RF model

图6 FNN模型预测结果Fig.6 Prediction results of FNN model

表4、表5分别为C4,C6两把刀具在4种模型上的预测精度指标。可以看出,C4数据集的刀具磨损数据在4种模型中的验证精度均优于C6数据集的刀具磨损数据,表明用于历史刀具磨损数据进行建模的C1数据集的数据分布与C4数据集的数据分布相差较小,而与C6数据集的数据分布相差较大。

表4 C4预测结果精度对比Tab.4 Comparison of accuracy of C4 prediction results

表5 C6预测结果精度对比Tab.5 Comparison of accuracy of C6 prediction results

以上分析表明,多通道1D-CNN在C4,C6两把刀具上的预测精度均优于其他3种机器学习网络模型。此外,由于数据分布差异性,使基于历史数据C1数据集建立的历史模型在C4,C6数据集的预测精度相差较大。为解决多通道1D-CNN历史模型由于数据分布相似度相差较大导致的模型失效问题,有必要对历史数据与当前数据进行MMD相似度检测,从而对历史预测模型进行迭代更新,以适应新的数据分布。

2.2 动态模型预测分析

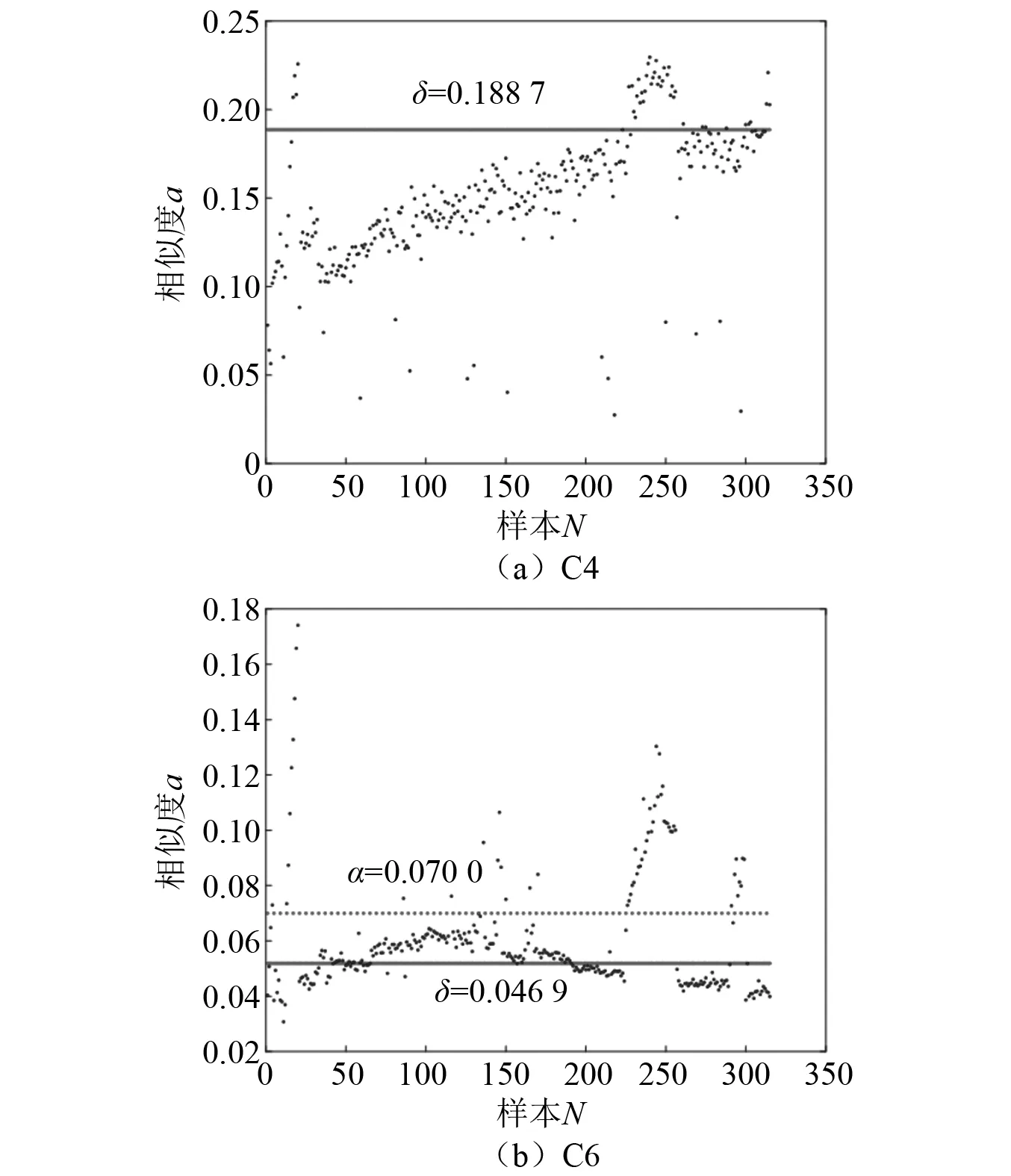

用式(8)对历史刀具C1与当前刀具C4,C6的每一次走刀数据进行MMD相似度计算,并通过式(9)分别求得C4,C6刀具的阈值δ。通过计算,C4与C6的阈值δ分别为0.188 7和0.046 9。C4,C6两把刀具与历史刀具C1每次走刀的数据分布相似度与其阈值的具体关系,如图7所示。

图7 MMD相似度Fig.7 Similarity of MMD

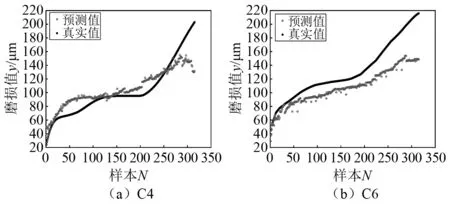

可以看出,C4刀具走刀样本数据与历史刀具C1走刀样本数据的相似度基本都在阈值以下,仅有少量走刀样本的相似度大于阈值,表明这两把刀具的磨损数据分布基本一致;C6刀具走刀样本数据尽管与历史刀具C1走刀样本数据的相似度都基本大于阈值,但多数走刀样本数据均在阈值附近,仅有少量的样本数据相似度与阈值相差较大。这表明C1与C6两把刀具的数据分布相差较大,但也存在相似关系,并不是相互独立。这也验证了2.1节中基于C1历史刀具数据建立的4种历史模型在C4刀具上的预测精度均高于C6刀具的试验结果。通过对比相似度与阈值的关系,C6刀具的走刀样本数据相似度多数高于阈值,但基本在阈值附近,可近似认为这些样本数据与C1数据集对应的走刀样本数据分布相同。而在相似度大于0.070 0时,部分走刀样本数据相似度明显偏离阈值,因此可将C6刀具的阈值δ取为0.070 0。动态模型训练时,将C4,C6两把刀具相似度α大于阈值δ的部分与C1数据集共同作为训练数据集对模型进行迭代更新,模型更新后再对刀具磨损数据进行预测。更新后的模型在C4与C6数据集上预测结果如图8、图9所示,验证精度指标如表6所示。

图8 C4验证结果Fig.8 Verification results of C4

表6 预测结果精度对比Tab.6 Comparison of accuracy of prediction results

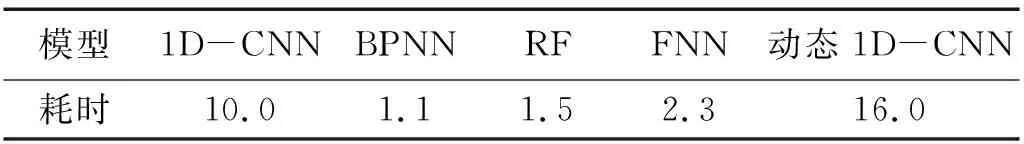

由图8、图9可以看出,训练集与验证集的损失函数和准确率在刚开始迭代训练的前10次快速收敛,并在第15次迭代训练时,曲线基本趋于稳定,没有发生过拟合现象。根据C1,C4刀具最终的动态模型预测结果可以看出,两把刀具的预测结果与真实磨损值在随着切削时间的变化过程中,多数样本预测值基本都在真实值附近,总体预测精度相较于初始的历史预测模型有明显提升。表6中精度指标在C4与C6数据集均保持在较高水平,表明模型训练效果良好。对几种模型训练所用时间进行了统计,具体如表7所示。

表7 模型训练耗时Tab.7 Model training time 单位:s

可以看出,尽管1D-CNN由于直接处理原始信号数据,自适应提取特征,耗时较长,但本文所提出的动态1D-CNN预测精度显著高于其他几种建模方法,可弥补耗时较长的不足。此外,相比于之前4种基于历史数据的建模方法,本文所提出的动态建模方法具有较好的自适应能力与较高的预测精度,验证了动态建模方法的有效性。

3 结 论

本文针对同一工况下不同刀具磨损数据的分布不一致问题,提出了一种基于多通道1D-CNN的刀具磨损动态预测建模方法,可有效提高不同刀具的预测精度,具体工作如下:

(1) 所搭建的七通道1D-CNN通过融合7种传感器信号特征,可增加刀具磨损数据的多样性;相比于传统浅层机器学习模型,本文所建模型通过特征提取层自适应提取原始时域信号特征,可避免机器学习人工提取特征对建模精度的影响。

(2) 所提出的动态建模方法在保持较高预测精度的同时可提高模型的自适应性与鲁棒性。通过引入迁移学习领域的MMD相似度判断方法,对当前加工的刀具磨损数据与历史刀具磨损数据不一致进行相似度检测,在已有历史模型的基础上对模型进行迭代更新,从而建立动态刀具磨损预测模型,可适应加工过程中刀具磨损的不确定性。