轮毂轴承芯轴轴端形貌的有限元分析

范庆科

(浙江农业商贸职业学院,浙江 绍兴 312088)

随着车辆安全系统的高度集成化和智能化,悬架对轮毂轴承的强度及疲劳规格越来越高[1]。汽车轮毂轴承的维修保养手册的数据显示,同类型轴承故障率欧美国家较低。以客车的轮毂轴承为例,欧洲每百万件故障率仅为我国的五分之一[2]。为此,轿车轮毂轴承在我国紧缺产品和技术目录中排在第7 位,并明确提出要提高轮毂轴承的制造工艺水平。

传统的轮毂轴承单元主要通过对锁紧螺母预紧力的调节来实现精准装配,这种方式下预紧力的调节不能根据车辆运动状态的变化而自适应调节,容易导致使用寿命的降低[3]。摆碾铆合技术较好地解决了上述问题,芯轴可以根据碾压力的大小发生塑性变形,并产生压紧作用的凸缘。但我国由于装配技术的不足,现有的轮毂轴承在铆合加工时很容易出现裂纹,产品的报废率较高。第三代轮毂轴承单元内部的轴承圈分别设置有利于压力配合的凸点,便于压力配合同时留有一定间隙。但是在车辆振动严重的工况下,内圈容易松脱造成卡紧螺母压紧力不够,从而造成毂轴承单元无法起到承载的作用。为了进一步改良工艺技术,NSK公司通过内圈与轴芯之间接触获得预紧力,消除了隐患。

而今,国内外学者也对碾铆合力学参数对成形工艺的影响展开了研究[4]。ZHOU 等人采用网格法、电测法、密栅云纹法等对摆碾接触面积、摆碾力等参数进行了计算分析;Kalinowska-Ozgowicz 等人推导除了关于接触面积率的精确表达式,并对接触区域的变形规律进行了深度研究;LIN 等人使用有限元法分析了工艺参数对金属流动规律、非均匀变形程度的影响;HAN等人基于有限元模型分析了接触区压力的变化规律。上述研究成果[5]为模具的结构优化提供了重要参考,但关于“摆碾碾压工艺参数对芯轴翻边的成形影响”的研究未有深入。

1 轮毂轴承芯轴的摆碾铆合加工理论

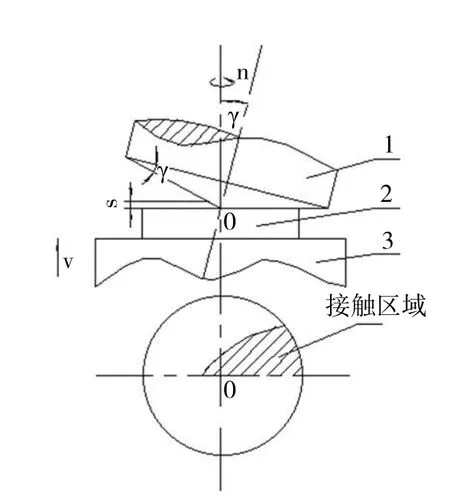

摆动碾压技术被广泛应用于柱状零件、圆角、翻边的加工[6]。如图1 所示,摆动碾压的上模围绕轴线以转速n 旋转,下模以进给速度v 从下往上直线运动。在上模和下模的作用下,工件塑形成形。当安装在下模的芯轴与上模接触时,如图2 所示,上模母线便在芯轴断面上连续滚动并产生压力,从而实现芯轴轴端和内圈的铆合,内圈承载力经历三个变形阶段:芯轴轴端开始变形→芯轴轴端塑性变形,轴端翻边→芯轴轴端成形。

图1 摆动碾压加工原理图

图2 芯轴的摆碾铆合加工原理图

2 摆碾铆合工艺参数的数学建模

为精准计算上模与轮毂轴承单元的接触面,数学建模过程中作出如下假设:(1)上模的运动转速稳定;(2)上模在运动过程中未发生弹性变形或产生的形变较小对接触面没有影响;(3)上模的运动轨迹为线接触。

2.1 接触面积系数和上模倾角

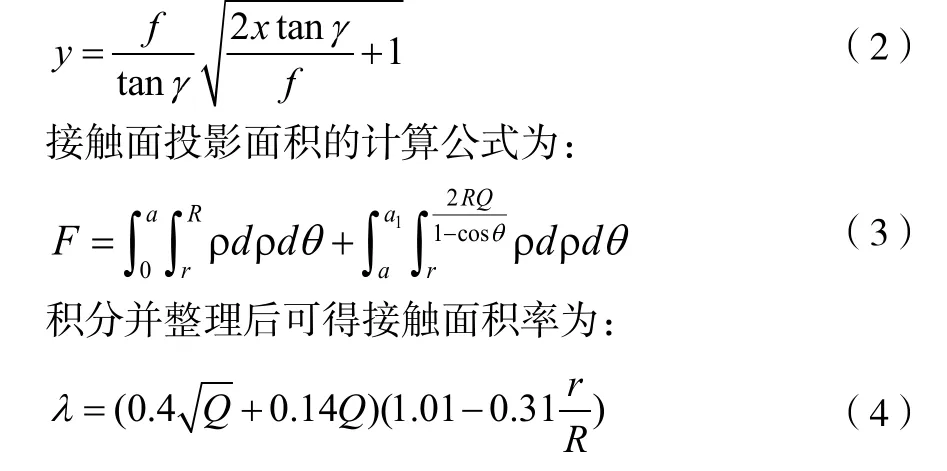

在成形过程中,接触面为螺旋曲面,螺距为每转进给量f(mm/r),上模倾角为γ,则平面方程为:

由于r很小,做出假设cosr≈1,公式简化为:

其中γ为上模倾角,由公式(4)可知:γ越大,则接触面积率的值也越小,碾压力变小,越容易产生变形。

2.2 每转进给量和上模转速

每转进给量f可用如下公式表示,f为上模的上升量,v为下模直线速度,n为上模转速。

3 工艺参数对芯轴轴端形貌的有限元分析

3.1 上模倾角对芯轴轴端形貌的影响

模拟内圈与芯轴的装配过程。利用Deform-3D 软件中的环境变量设置,并确定处上模具体位置,并分别进行网格设置。单元的基本面设置为四面体,轮毂芯轴划分为100000 个单元、内圈划分为32000 个单元。设置工序中常规的上模运动速度,每转进给量为4.38mm/s、上模转速3.2r/s,选取了九种倾角设置分别为1 到9 度,仿真获取了不同倾角范围内轮毂轴承单元的芯轴轴端的形貌图。

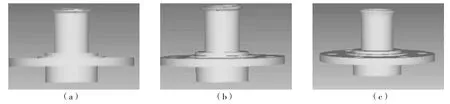

图3(a)为上模倾角在3°~6°范围内的形貌图,由图可知该形貌图表面光滑且无变形,压力正常,为标准变形。图3(b)为上模倾角小于3°范围内的形貌图,由图可以看出芯轴轴端圆周侧出现了小幅度翻边现象,这是由于接触面压入不均等导致的。图3(c)为上模倾角大于6°范围内的形貌图,可以看出变形较小,芯轴轴端圆周侧的翻边现象不明显,这是由于成形过程中工件与内圈存在一定的接触不良。

图3 上模倾角对芯轴轴端形貌的仿真

3.2 上模每转进给量对芯轴轴端形貌的影响

设置的上模设置参数与4.1 相同,选取1.74mm/s,2.46mm/s,3.53mm/s,4mm/s,4.41mm/s,5mm/s,5.29mm/s,6.17mm/s 的每转进给量,仿真获取了不同上模每转进给量下轮毂轴承单元的芯轴轴端的形貌图。

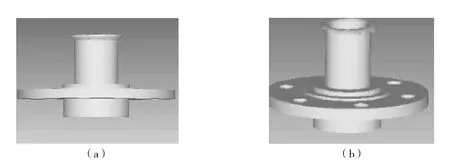

图4(a)为上模每转进给量小于5mm/s 内的形貌图,由图可知该形貌图表面光滑且无变形,为标准图。图4(b)为上模每转进给量大于5mm/s 时的形貌图,由图可以看出芯轴轴端出现了大幅度的翻边现象,且厚度较薄,变形较大,当上模每转进给量再大些时,轴端容易承受不住压力,出现断裂或裂纹。

图4 上模每转进给量对芯轴轴端形貌的仿真

3.3 上模转速对芯轴轴端形貌的影响

依据之前的fenxi 数据,将上模倾角设置为5°,上模每转进给量设置为4.6mm/s。选取2.5r/s,2.8r/s,3.14r/s,3.5r/s,5r/s,6.18r/s 和9.42r/s 的转速,仿真获取了不同上模转速下轮毂轴承单元的芯轴轴端的形貌图。

图5(a)为上模转速在3.5r/s到5r/s范围内的形貌图,由图可知该形貌图表面光滑且无变形,为标准图。图5(b)为上模转速在2.8r/s 到3.5r/s 的形貌图,由图可以看出芯轴轴端的环形程度较小,弯曲弧度太小。图5(c)为上模的转速大于5r/s 时的形貌图,由图可以看出芯轴轴端出现了大幅度的翻边现象,且厚度较薄,变形较大,当进给量再大些时,轴端容易承受不住压力,出现断裂或裂纹。

图5 上模转速对芯轴轴端形貌的仿真

4 总结

1.根据轮毂轴承芯轴的摆碾铆合的加工原理,构建了轮毂芯轴摆碾铆合的数学模型,从而确定了影响轮毂轴承芯轴轴端形貌的工艺参数,分别为上模倾角、上模进给速度和上模转速。

2.利用使用Deform-3D 软件对单元格进行有限元建模和网格划分,并进行仿真分析,获得了标准轮毂芯轴轴端形貌的工艺参数:上模倾角标准值在3°~6°范围内,上模每转进给量标准值为小于5mm/s 内,上模转速在3.5r/s~5r/s 范围内。