PHEV电池包热管理系统设计优化与仿真分析

吴政江,王长江,鲍添增

(浙江衡远新能源科技有限公司,浙江 金华 321016)

目前,在能源紧缺和环境问题的双重压力下,世界各国纷纷制定了燃油汽车禁售时间表,以电动汽车为代表的新能源汽车越来越受市场重视[1]。基于电动汽车高续航要求,动力电池也正在往大容量、集成化的趋势发展。

锂离子电池与其他类型动力电池相比,有工作电压高、充放电效率高、循环寿命长、能量密度高、环境污染小等优点,优势较明显。但锂电池对温度特别敏感,低温会导致电池容量衰减且有析锂风险,高温会导致寿命减短,同时有起火甚至爆炸的风险[2-3],保证动力电池温度处在合理的工作范围内,对动力电池的使用性能及安全具有较大的意义。

对于锂电池的冷却方式主要包括被动冷却、强制风冷、强制液冷、热管冷却、相变冷却等[4],文中的锂离子动力电池采用强制液冷方式进行冷却。这种散热方式的优点是散热效率高、温度均匀性较好、对环境要求较低,但设计较复杂且成本较高。目前针对纯电动汽车电池散热多是采用该方式[5]。

本文利用Fluent仿真软件,分析锂电池包的液冷系统的流场及整个电池包的温度场。通过仿真分析并结合实验测试,对电池包热管理系统设计方案进行仿真分析优化,并最终使得电池包液冷系统各项指标达到目标状态。

1 数值模拟

1.1 数学模型

经过公式计算在流速最小区域计算雷诺数,判定为湍流。本文采用的湍流模型为k-ε可实现模型[6]进行流场计算。流体为恒密度不可压缩流体。仿真计算需要满足连续性方程[7],即

制冷剂为不可压缩流体,即

方程简化为

动量方程为

能量方程为

式中,ρ为流体密度;t为时间;ux、uy、uz分别为速度矢量在x、y、z三个坐标轴方向的的速度分量;ρc、Cpc分别为电芯的密度和比热容;kcx、kcy、kcz分别为电芯在三个方向上的导热系数。

1.2 电池产热模型

电芯发热模型采用目前正在广泛使用的Bernardi公式,电芯产热主要包括可逆热和不可逆热,不可逆热包括焦耳热和极化热,可逆反应热与电化学反应的熵变相关[8],即

式中,I为放电电流,充电为正,放电为负,A;Vb为电池单体体积;E为电池单体电压;E0为电池开路电压;T为温度;为温熵系数,V·K-1。

为验证电池包流场及温度场仿真的准确性,分别进行了实验测试,以保证结果的真实可靠。

2 模型介绍

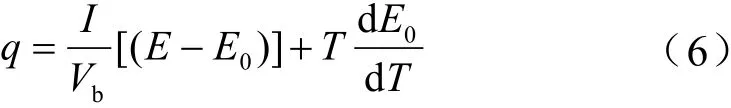

插电式混合动力汽车(Plug-in Hybrid Electric Vehicle, PHEV)电池包共包含16个电池模组,每个模组12个单体(2并6串),软包电池单体容量为49.5 Ah。该液冷系统共设计有四个冷却回路,并联连接,一层三个回路,二层一个回路。液冷板采用冲压钎焊形式制作而成。电池包外壳是绝热结构,一般在整车环境下无强制风冷整包不考虑外部散热。电池包结构示意如图1所示。

图1 电池包结构示意图

3 流场优化

3.1 流场仿真

在液冷系统的优化阶段,为减少计算时间,单独以液冷系统为模型建立流场仿真模型,提取液冷板和液冷管路的内表面,建立流场仿真模型,网格采用多面体网格模型,生成三层边界层,体网格数量为10×107个,如图2所示。进口为左侧,设置为流量入口,流量为17 L/min,入口温度为25 ℃,出口为右侧设置为压力出口。

图2 液冷系统流场模型

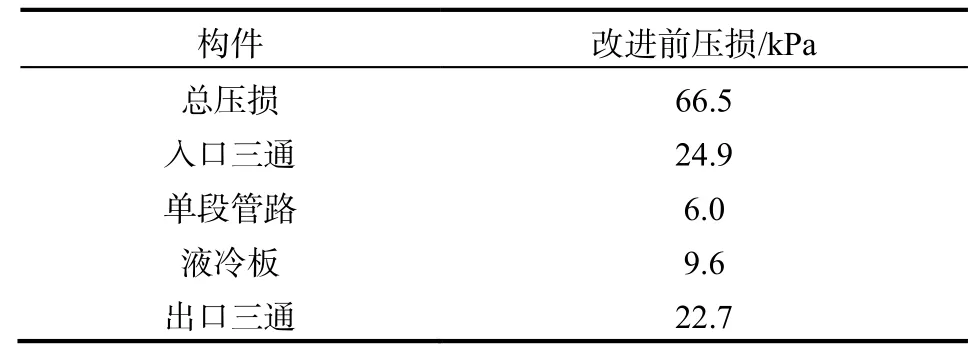

在设计液冷系统时,有一项非常重要的指标为液冷系统整体压力损失,并且应小于泵设定的扬程,因此,设计优化中压力损失优化非常重要。而压力损失实验只能得到总压损数据,各零部件数据得到较困难,因此,本文根据仿真对电池液冷系统进行优化,并通过实验验证仿真结果的可靠性。仿真流场压力损失云图如图3所示。

读取部分构件位置前后静压值,并作差值,得到构件压力损失,计算得出仿真结果如表1所示。数据表明,入口及出口处三通在总压损中占比最大,对总压损影响最大。因此,降低总压损最有效的措施是优化进出口三通。通过对局部阻力损失公式分析可知,由于局部速度过大,导致局部阻力系数较大,由此可见增加三通处管径就可以降低流速。优化方案为三通两出口管径由原来的6.5 mm增大至9.0 mm,液冷板出入口管径由6.5 mm增大至9.0 mm。

图3 液冷系统流场仿真静压图

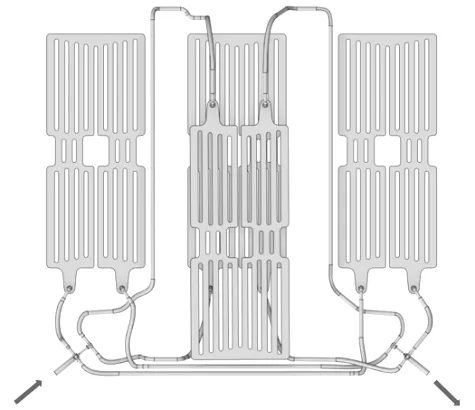

表1 局部构件压损仿真结果

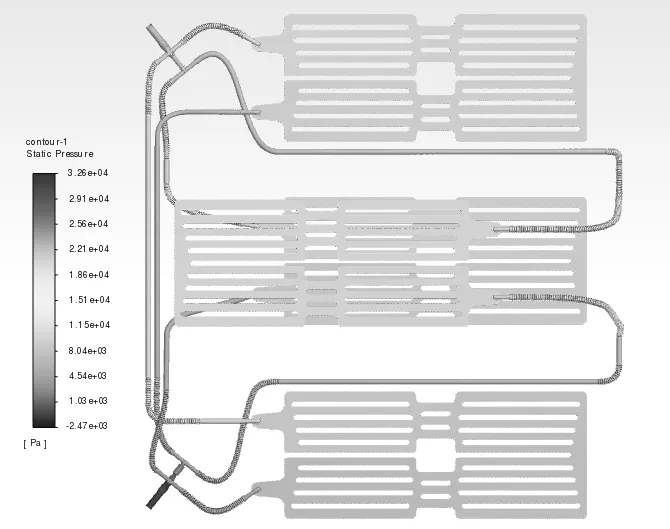

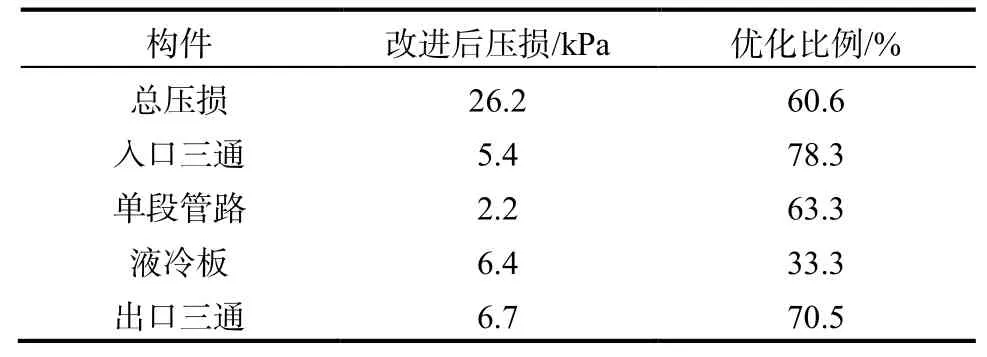

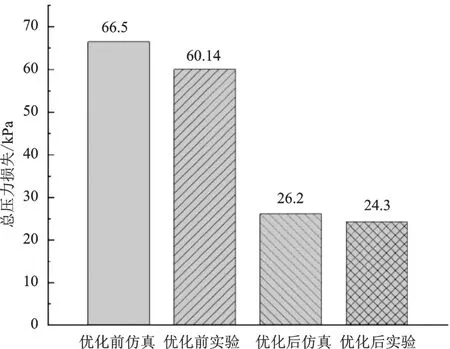

根据优化设计更新数模后,重新进行仿真计算,仿真云图如图4所示,优化后压损由66.5 kPa降低至22.7 kPa。通过静压差得出各个构件的压力损失,并与优化前对比,计算出优化比例,得出的仿真结果如表2所示。从表中可以看出优化后压损由66.5 kPa降低至22.7 kPa,降低了60.6%的压力损失,其中入口三通由24.9 kPa降低至5.4 kPa,降低了78.3%的压力损失;出口三通由22.7 kPa降低至6.7 kPa,降低了70.5%的压力损失;出入口三通位置,优化占比最大,并且其他构件压损均有所下降。

图4 液冷系统流场仿真静压图

表2 优化后局部构件压损仿真结果及优化比例

3.2 实验验证

为保证仿真结果的可靠性,需要做液冷系统的压损实验,与仿真结果进行对标。实验仪器为液冷管路、液冷板、工装、压力检测仪,水冷机,实验现场如图5所示。

图5 压损实验现场

实验步骤为连接液冷板与液冷管路,在液冷系统进出水口处各连接工装,工装内装有压力传感器用于测量进出口处静压值,还有温度传感器用于监控流体温度,在工装末端分别连接水冷机进出水口,在冷水机内加入冷却液,设定流量和温度并通入液冷系统,待系统稳定后记录温度和静压值数据。

图6 液冷系统优化前后压损对比

实验得到的结果与仿真结果进行汇总对比,如图6所示。实验结果表明,优化前后仿真结果与实验结果均相差不大,误差在可接受范围内。

实验结果显示,优化前压损为60.1 kPa>27 kPa,未达到设计要求;优化后压损为24.3 kPa<27 kPa,符合设计要求。

4 温度场仿真结果

4.1 温度场仿真

建立电池包温度场仿真模型,简化电池包部分结构,考虑为绝热条件,因此,省略对温度场结果影响不大的线束、螺栓、安装支架等零部件,模组采用简化后的模型,利用软件对电池包进行网格划分。材料物性参数如表3所示。

表3 材料物性参数

仿真计算采用瞬态计算,热源设置为利用用户自定义函数(User Define Function, UDF)导入实验测得电流数据,通过公式计算出电芯体积生热率,模组均设置为体热源。

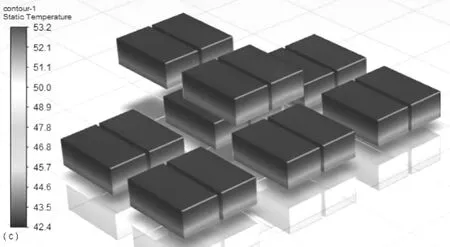

电池包在67.6 kW工况下,应当保持最高温度在55 ℃以内,且不同模组间温差小于5 ℃。该电池包的整包内阻已通过实验测得,整包内阻约为83.6 mΩ,将该值导入UDF进行计算,如图7所示。

图7 电池包温度云图

仿真结果表明,在67.6 kW工况下,电池包最高温度为53.2 ℃,模组顶面中心温度的最大温差为0.19 ℃,最高温度上升4.2 ℃左右,整体符合设计要求。

水冷板处于模组下侧使得模组下侧温度较模组上侧更高,因此,模组上下表面温差问题会比较突出,在电池包设计中应当注意控制模组内部最大温差。

4.2 实验验证

1.实验设备

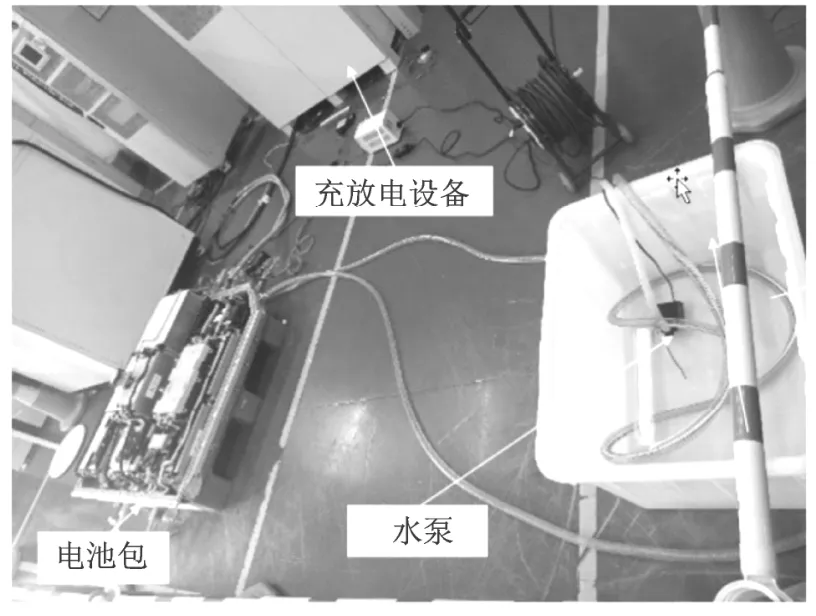

电池包充放电设备、水管、固定流量水泵、多路设备、带负温度系数(Negative Temperature Coefficient, NTC)的电池模组、电池包,测试环境如图8所示。

图8 电池包热管理测试实验现场

2.实验方法

在0%荷电状态(State Of Charge, SOC)下,利用充放电机柜对电池包进行充放电,同时打开水泵,通过多路设计实时记录电池模组内部NTC温度,最后对采集的数据进行处理。

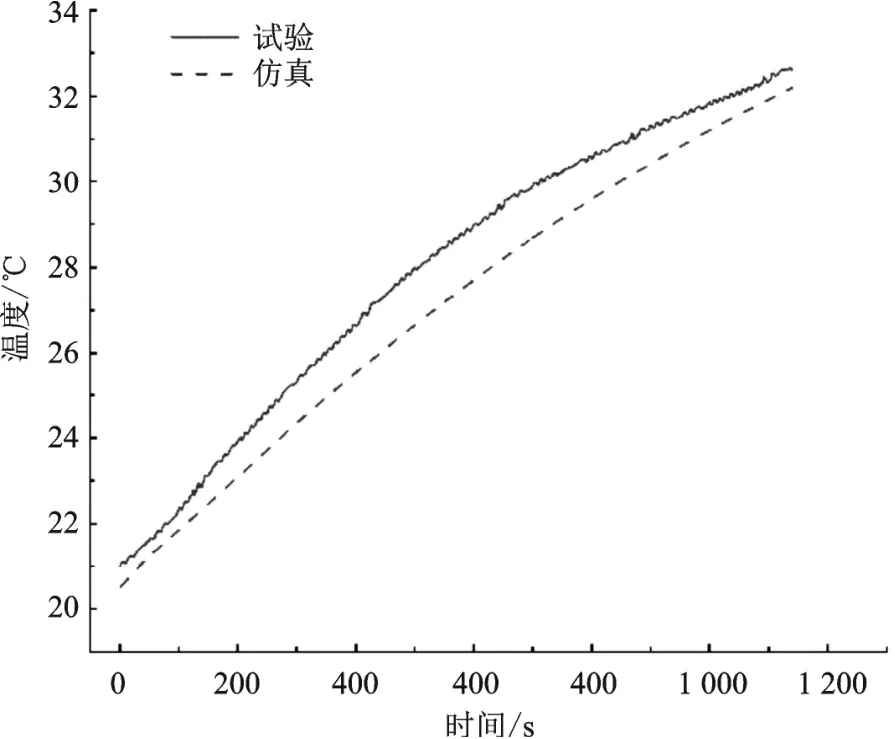

图9 仿真与实验对比数据

在衡远实验室完成50 kW充电实验,并完成仿真结果对比,仿真与实验对比数据如图9所示。结果表明,实验中电池包温度由21.0 ℃升至32.6 ℃,温升为11.6 ℃;仿真中电池包温度由20.5 ℃升至32.2 ℃,温升为11.7 ℃,基本一致。

5 结论

本文利用仿真结合实验的方法对电池包热管理系统设计方案进行分析优化。流场仿真和流场实验结果表明,初步方案压力损失为大约60 kPa,仿真结果显示,压力损失较大处为出入口三通处,通过增大管径的方式进行优化,优化后的压力损失约为26 kPa,符合设计要求。温度场仿真结果表明,电池包内最高温度、最大温差和最高温升均,满足电池包设计要求,并通过热管理实验验证仿真计算结果的准确性。电池包的流场仿真及温度场仿真在电池包热管理设计优化和性能验证方面起着重要的指导性作用。