装配式住宅中预制构件施工技术要点分析

陈明浩

1 工程概况

某装配式建筑项目共4栋建筑,总建筑面积为60 100 m2,建筑内部的承重墙、楼板以及核心筒墙体均采用现浇施工方法,外墙体、阳台板、楼梯为预制构件。

墙板暗柱采取现浇节点连接,左右侧预留U型钢筋,以便在现场施工中精准锚固至现浇结构中,保证结构的完整性和稳定性。

2 装配式建筑预制构件的设计要点

合理设计是有效生产预制构件的基本前提,基本要点如下。第一,以施工图为参考,确定合适的设计方案。在保障安全和质量的前提下,尽可能提高施工效率。加强对设计方案的优化,如工序的协调、参数的匹配,提升设计方案的可行性。第二,建筑外墙以薄构件居多,在设计中需注重节能环保的要求,采取保温防护措施,营造良好的建筑内部居住环境,减少对暖通空调系统的依赖。第三,对于螺旋剪力墙构件,需根据剪力墙与周边结构的连接需求进行优化设计,以免施工期间出现安全隐患。

3 装配式建筑预制构件的施工技术

3.1 技术要点

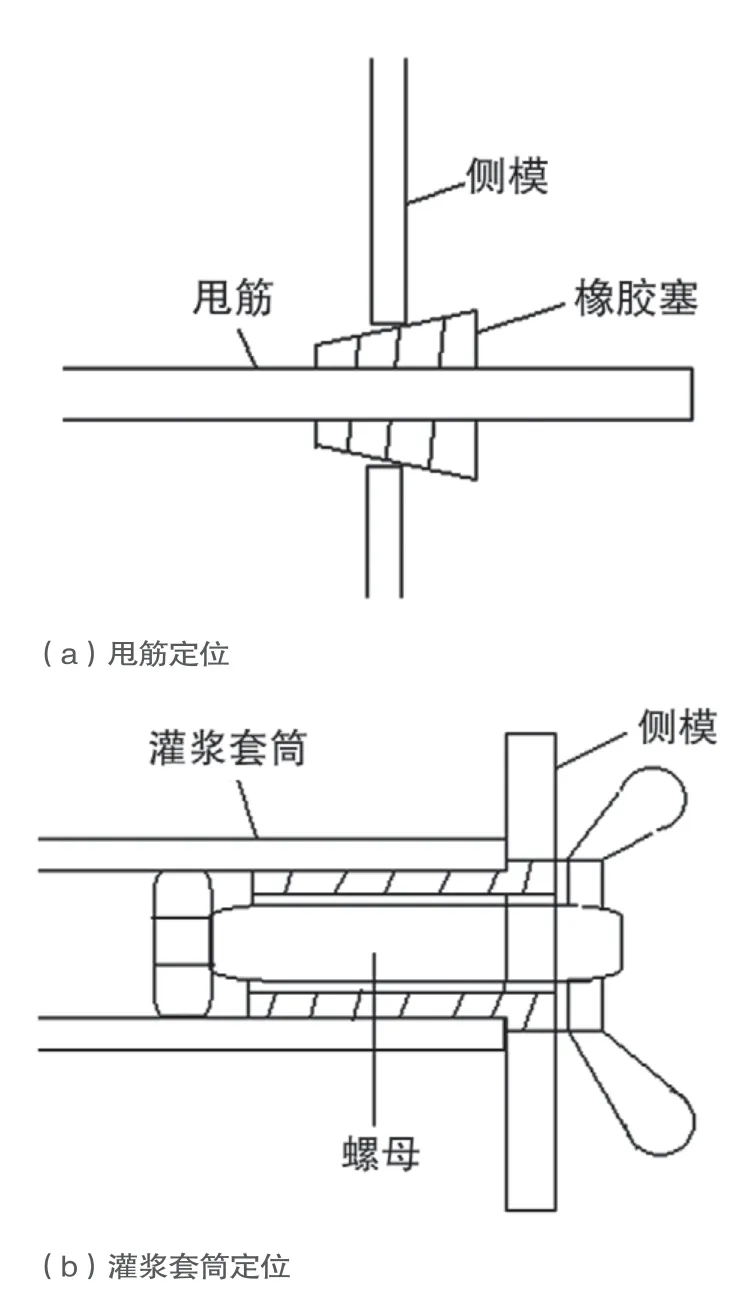

装配式建筑预制构件施工技术要点如下。第一,在混凝土台座上铺设钢底模,根据工程要求制作各类型号的预制构件。以设计图纸的尺寸要求为准加工型钢和钢板,得到合适尺寸的侧模。在侧模与底模之间、侧模与侧模之间设定位销,避免模板偏位,便于施工人员高效进行支模和拆模作业,降低员工劳动强度,提高效率。预埋件或门窗位置发生变化后,相应的局部模板尺寸也需调整。第二,预制构件的甩筋用橡胶塞定位,此举具有维持钢筋位置稳定和提升严密性(避免漏浆)的作用。第三,灌浆套筒用螺母定位[1]。第四,用于预制构件生产的混凝土必须有合适的配合比,拌和阶段采用高效减水剂,增加混凝土的早期强度,经过较短时间即可拆模,一方面缩短了施工时间,另一方面也提高了模板的周转率。第五,预制构件的尺寸与表观质量各方面均要达标,预制成型后加强成品防护,吊装和运输均要谨慎进行,以免磕碰受损。

3.2 铺设钢底模板

施工人员将钢底模铺设在混凝土台座上,设置尺寸为63 mm×6 mm、间距1 000 mm的角钢作为龙骨,在龙骨内浇筑混凝土,上方覆盖钢板。由专业人员用水准仪检测底模,并进行找平处理,用磨石机将附着的浮锈层清理干净,用原子灰填抹至钢板接缝部位,使整体保持平整、光滑[2]。

3.3 制作侧模板

侧模材料采用的是型钢和钢板,按照设计图纸提出的尺寸要求加工成型。为满足模板的固定和灌浆要求,在侧模上设置甩筋槽孔和灌浆套筒,开设定位销孔并将定位销布设到位,用于稳定侧模与底模、侧模与侧模。秉承资源价值最大化原则,相同类型预制构件可共用一套侧模。

3.4 制作钢筋笼骨架

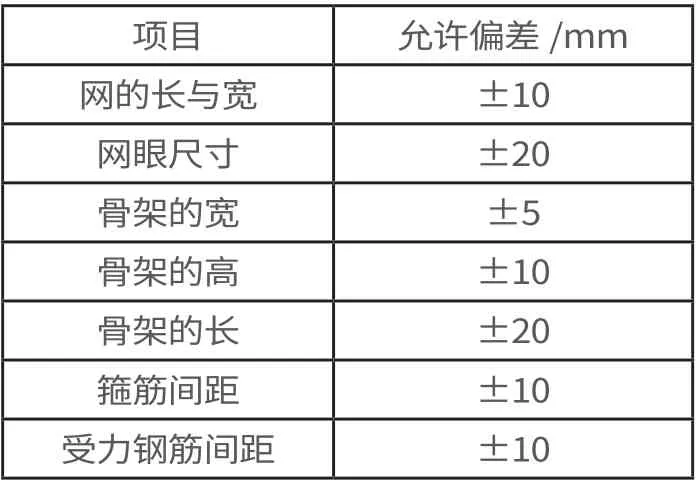

根据配筋图进行钢筋的编号与下料,钢筋加工成型后安排检查,判断是否满足要求,若无误则设置标识,以便根据需求及时取用。钢筋的存放遵循分类原则,禁止多种类型的钢筋混合存放至一处,且需对钢筋采取防护措施。钢筋加工成型后,开始进行钢筋笼骨架的绑扎,作业人员应严格控制钢筋的位置、布设间距以及保护层厚度等,确保各项偏差值在许可范围内[3]。钢筋绑扎网和骨架的允许偏差如表1所示。在标示主筋和分配钢筋时,应保证标示内容的准确性,以焊接记号或涂刷油漆的方式标记,做到清晰可见。

表1 钢筋绑扎网和骨架的允许偏差

3.5 钢筋入模组装

底模和侧模上附着的杂物被清理干净后,均匀涂刷1∶9水质脱模剂,以免由于模板粘附在混凝土上而影响脱模质量。侧模安装环节,向侧模槽孔中插入甩筋,并配套橡胶塞,提升严密性的同时维持钢筋定位的准确性。灌浆套筒与侧模用螺母连接固定,再用定位销将模具组装成一体并维持稳定。甩筋和灌浆套筒定位示意图如图1所示。

图1 甩筋和灌浆套筒定位示意图(组图来源:网络)

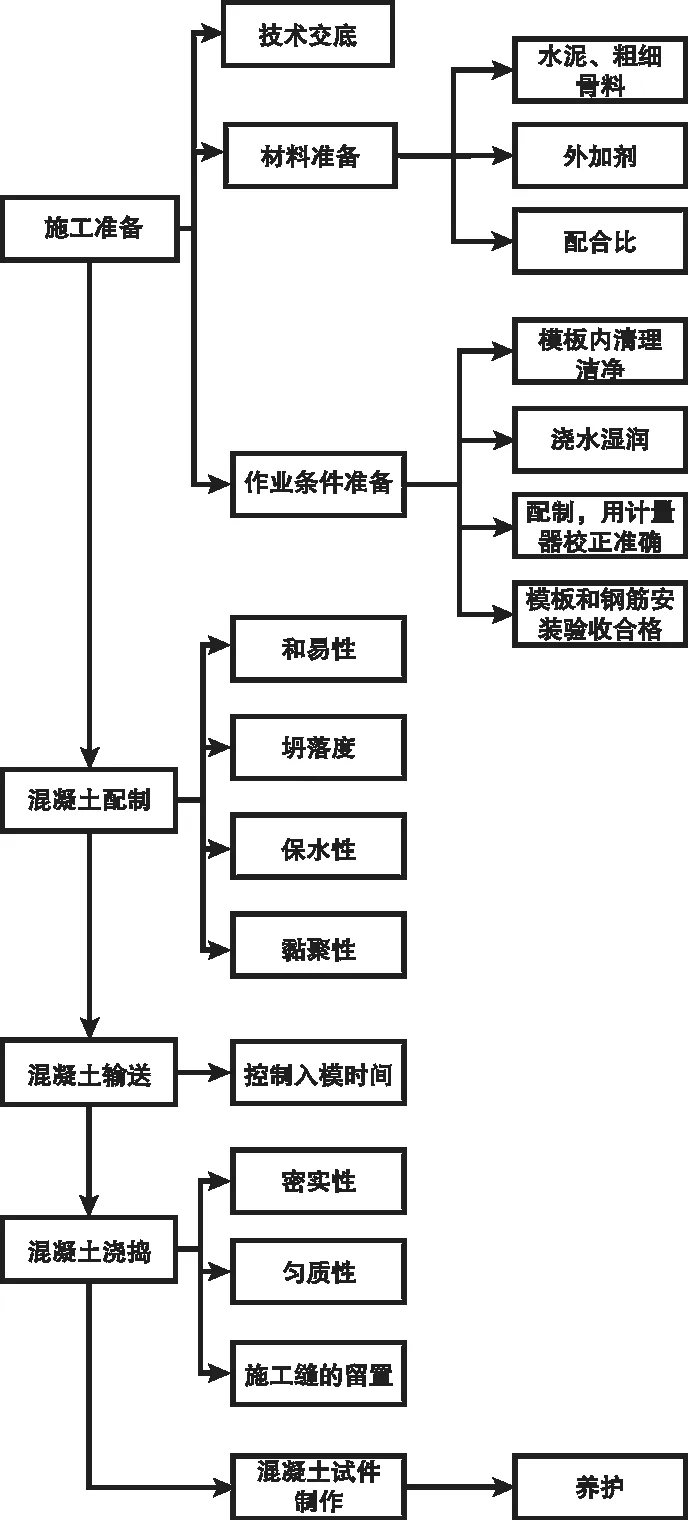

3.6 混凝土的浇筑

要保证混凝土的浇筑质量,具体应考虑原材料的质量、材料用量以及拌和时间等,用于生产预制构件的混凝土坍落度以100~150 mm为宜。在浇筑期间采取振捣措施,以提高混凝土的密实度。气温在12 ℃以内时,采取蒸汽养护的方法,振捣以外震式振捣或插入式振捣为宜,尽可能缩短生产周期,保证预制构件生产质量的同时提高生产效率。混凝土振捣采用插入式振捣器时,遵循快插慢拔、均匀对称的原则,进行全面振捣,设备移动距离不超过300 mm。待混凝土面无下沉、表面平整且泛浆时,结束该点的振捣作业,逐点依次进行。混凝土的振捣时间约为30 s,具体根据混凝土面的实际表现而定,避免过振、欠振及漏振。

另外,振捣作业人员应严格控制振捣设备的位置,不可与模板、钢筋、预埋件发生碰撞,具体工艺如图2所示。除了考虑预制混凝土构件内部的密实性外,还需加强表观质量的控制。例如,采用机械抹平时,要达到2 m长度以内高差小于3 mm的平整度要求[4]。

图2 混凝土浇筑工艺(来源:网络)

3.7 成品的养护

预制构件混凝土浇捣后要安排养护工作,营造有利于混凝土成型的条件,保证混凝土的成型效果。钢筋成品或骨架的质量、隔离剂涂刷的均匀性以及预留孔道位置的合理性等各方面均要通过检验。养护过程中的温度和湿度需维持在合理区间内,养护人员应加强管理,减小外部因素对混凝土成型产生的影响。

3.8 预制构件的吊装

构件吊装严格依据吊装顺序图和构件平面布置图进行,遵循由远及近的原则,有序将构件吊装到位。正式吊装前,应先为构件编号,规划吊装顺序,再按照编号有条不紊地吊装。同时,抄测楼层标高500 mm控制线,测定竖向构件底标高,对比分析实测值与设计值,以局部找平的方式控制偏差。

首先,缓慢进行预制墙板吊装,平稳运行塔吊,吊装至作业层上方时,现场作业人员调控缆风绳,保证墙板精准下放;待墙板距地面约为1 m时,墙板两端分别由施工人员抓住,平稳下放,根据实际下放位置可用拉环斜支撑微调,准确就位后予以固定。另外,由于部分外墙板带有窗洞口,宜采取吊装带配合吊装作业的方法,为吊装施工配置专用爬梯,操作工借助此设施上墙挂钩。该工序需谨慎操作,禁止踩踏墙体封闭箍筋上下。

其次,水平构件吊装前应布置竖向支撑,布设间距不得超过2 m,必要时应做加密处理,支撑件与构件端部相距不超过600 mm。预制楼板的跨度达到4 m及以上时,按照板净跨度的1‰~4‰起拱,布设垂直支撑时,在其下方设置尺寸不小于200 mm×200 mm的垫板。

最后,从垂直度和平整度两方面判断竖向构件的吊装情况,确认无误后布置斜撑,提升稳定性,通过监理单位的验收后灌浆。若浆液强度达标,则可安装竖向现浇节点模板,板间拼缝用海绵胶或双面胶条做密封处理,避免漏浆。

3.9 存放与运输

存放。预制构件的存放场所需平整,加强现场排水,以免积水影响预制构件的质量。同时,设计专用钢制堆放架,设置120 mm×120 mm垫木,避免预制构件直接与地面接触。运输。预制构件的运输采用55 t运输车,底部铺设垫木,用打揉器对预制构件进行固定处理[5]。

4 预制构件关键节点的处理

4.1 支撑连接节点设计

支撑是装配式住宅中的重要传力部件,其主要作用与功能是对预制构件进行临时固定及校正。柱面附近的梁上经常会出现塑性铰,给柱翼缘材料的厚度方向带来较大应变,对焊缝金属的塑性变形、周围热影响区的塑性变形均提出了较高的要求,如果设计不合理,极有可能会引发构件的脆性破坏。因此,在本工程的实践设计中,应通过合理控制塑性铰位置来保障构件的可靠性。通过应用钢支撑可以有效转移塑性铰,从而将支撑连接节点的破坏点从原本的梁端转移至钢筋桁架。

4.2 建筑外墙节点的防水处理

预制构件的接缝形式为垂直接缝和水平接缝,接缝部位较为薄弱,需进行强化处理,一方面避免受力失稳,另一方面避免因局部缺陷引起渗漏。在本工程中,采用以下2种方法进行预制构件垂直接缝的防水处理。第一,现浇结构提供第一道防水,采用马牙槎锁口延长防水路线,从而构建相对完善的防水体系,避免结构出现渗漏。第二,采用密封胶形成第一道防水,膨润土止水条形成第二道防水,现浇结构形成第三道防水。

5 预制构件施工质量控制措施

预制构件施工的质量控制措施主要包括以下几点。第一,钢底模和钢侧模需用磨石机磨平,并全面清理表面杂物。钢板拼缝处用原子灰抹平,提升预制构件的表观质量。第二,加强对混凝土原材料质量与配合比的控制,拌和人员按照配合比精准取料,进行充分拌和,保证混凝土的均匀性。第三,混凝土的碱含量需控制在3 kg/m3以内,以免影响预制构件的耐久性。第四,施工人员应严格按照工艺标准完成混凝土的拌和、浇筑、振捣以及养护等各项工作,实现对预制构件施工质量的全流程管控。其中,甩筋定位、预埋件固定以及振捣时设备状态的控制等细节部位均不可出现异常。第五,预制构件的同条件养护试块强度完全达到设计值后,方可安排吊装,期间由专业人员指挥,确保吊装安全。第六,预制构件的吊装和存放均要谨慎进行,避免发生磕碰。

6 结语

本文围绕预制构件施工技术在工程实例中的应用要点进行分析,提出装配式住宅式预制构件施工的关键内容,包含施工流程、关键参数的优化、模具的加工、混凝土浇捣、成品运输及防护等,全程按照标准化、流程化的理念进行施工,有效保证了预制构件自身的质量以及构件与现浇结构的连接质量,工程施工效果良好,采取的预制构件施工技术富有参考价值。