装载机铲斗铲装速度对铲装阻力的影响研究

黄中一,徐武彬,李 冰,温 超

(广西科技大学机械与交通工程学院,广西柳州 545006)

1 引言

装载机在工程应用中主要用于装卸成堆散料,其作业方式由机械的前进、铲装、后退、转向和卸载五个动作工作循环完成[1],其中很大部分能量消耗在铲装物料上—铲斗切削刃铲切物料和物料沿铲斗工作表面移动。因此,了解铲斗与物料之间的相互作用的物理过程中的铲装原理与影响因素,对提高铲装技术,减少铲装阻力、降低能量消耗,提高装载机寿命和生产率有重要意义[2]。目前国内外对装载机铲装减阻的研究大多数都围绕在斗齿设计技术、斗型设计技术、最佳铲斗运动曲线规划以及不同物料对铲装阻力的影响等方面,如:文献[3−5]科研人员通过研究不同物料、斗齿形状、斗齿数量对铲装效果的影响,优化了斗齿设计技术,减小铲装作业阻力;文献[6]通过对装载机铲斗斗型优化设计减小铲装作业阻力;文献[7]通过对装载机铲装作业的轨迹进行优化设计减小铲装作业阻力。缺少铲装速度对装载机作业阻力的影响研究。

为研究装载机铲斗插入速度对作业阻力的影响,首先采用散体力学法获取更为精确的可重复性的作业阻力[8−12],并以此为依据探究装载机铲斗在不同插入速度驱动下对同一料堆插入相同深度过程中的铲装阻力和能量消耗的情况。然后通过对插入速度与作业阻力的相关性分析,获得插入深度、插入速度对作业阻力影响的关系方程式。最后根据关系方程式对插入过程的速度进行规划,获得一条高效节能的速度曲线。

该方法为铲斗插入过程节能减排和自动化控制研究提供新思路,对企业优化设计与生产实践具有一定指导意义。

2 铲斗插入过程分析

2.1 作业过程分析

装载机作业中,主要由作业阻力来描述铲装性能,为获得精准的作业阻力,根据实际铲斗铲装物料的物理过程,确定获取作业阻力的研究路线,如图1所示。

图1 作业阻力的获取流程图Fig.1 Obtain Flow Chart of Job Resistance

颗粒间相互作用模型和铲斗与颗粒间相互作用模型采用适合散体力学计算且具有计算效率高的Herz−Mindlin(No−Slip)接触模型,通过该模型计算铲斗在工作时受到的散体力,也就是作业阻力。

其中颗粒外形、颗粒间接触物理特性和铲斗与颗粒间接触物理特性参数直接影响作业阻力的精准度,因此获取精准的料堆等参数是获取去准确的作业阻力的关键。

2.2 实验模型参数设定

为获取精准的料堆等参数,采用实机实验,在实机铲斗的铰链处安装销轴传感器并将销轴传感器通过屏蔽线连接数据采集分析系统进行铲斗插入料堆实验,获得作业阻力曲线。并在装载机后安装拉线位移传感器测定铲斗运动,对铲斗插入过程中的速度、加速度进行实时的测定,为后续仿真实验的轨迹、速度参数提供依据。

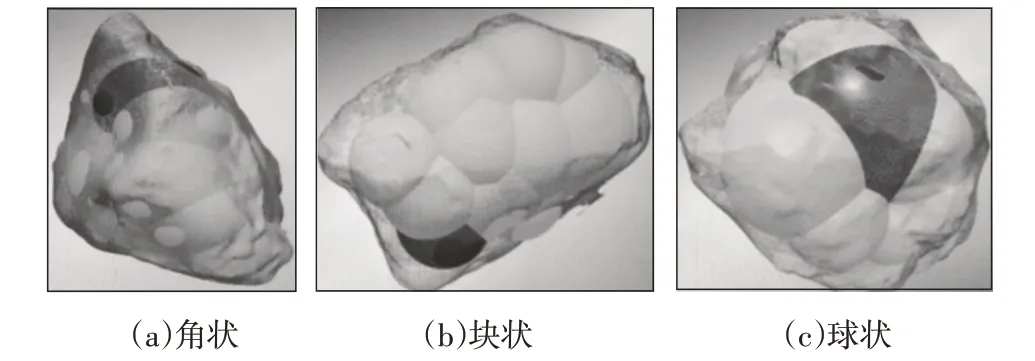

采集实机实验所用的物料(碎石),对其进行分类,对分类中的典型碎石颗粒进行建模和物理特性测量,并根据典型碎石颗粒模型和物理特性构建物料料堆模型。同时对实机铲斗进行逆仿,获得铲斗三维模型。

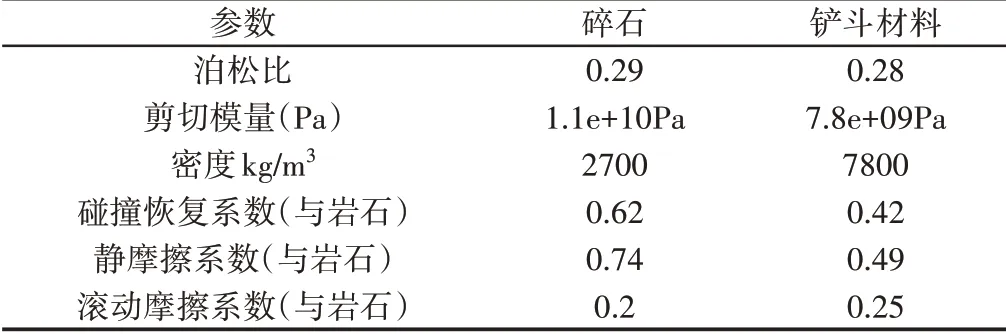

典型颗粒物理特性参数,如表1所示。典型碎石颗粒填充模型,如图2所示。料堆模型和铲斗模型,如图3所示。

表1 典型颗粒物理特性参数表Tab.1 Parameters of Typical Particle Physical Properties

图2 典型碎石颗粒填充模型Fig.2 Typical Gravel Particle Filling Model

图3 料堆模型和铲斗模型Fig.3 Material Heap Model and Bucket Model

2.3 实验轨迹参数设定

由于装载机驾驶员面对常见的散料料堆(沙子、碎石和颗粒农作物),多采用操作简单的一次铲装法进行铲装作业。具体过程:铲斗刀刃插入料堆,直至铲斗后臂与料堆接触;铲斗转至装满位置;提升动臂至运输高度(铲斗下铰点离地面高度约为400mm左右)[13]。其中铲斗水平插入料堆过程耗能占铲装全过程能耗的68%左右,所以这里主要针对铲装过程的插入阶段的作业阻力进行研究。

2.4 实验速度设定

为研究插入速度与作业阻力的关系,保证除速度外的其他条件保持一致。其中装载机作业时行进速度为(3~4)公里/小时为宜,超过以上速度会增加轮胎滑转,延长装满铲斗的时间,增加驾驶员的疲劳和降低装载机的作业效率[1]。因此实验中将插入速度(0~1.5)m/s 分为15 组,分别为0.1m/s、0.2m/s…1.5m/s,驱动铲斗完成一次铲装法的插入阶段,并对该过程进行分析。

3 铲斗插入速度对插入阻力的影响分析

3.1 铲装作业阻力分析

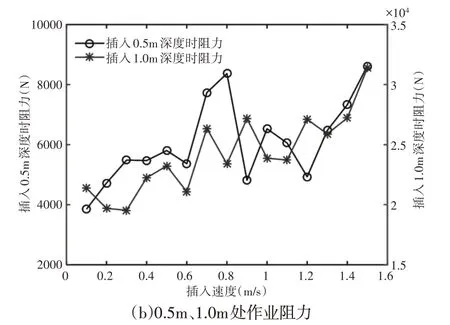

由于铲斗完成一次铲装法的插入阶段过程只有水平运动,所以试验中只采集水平方向铲装作业阻力,得到15组不同插入速度下的作业阻力分析曲线,如图5所示。

其中:图4(a)为选取3组(0.1m/s、0.8m/s和1.5m/s)插入速度下的作业阻力曲线,横轴表示插入深度,纵轴表示作业阻力。图4(b)为0.5m处与1.0m处作业阻力的情况,横轴表示插入速度,纵轴表示作业阻力。从图4(a)可见,0.1m/s速度下插入料堆的作业阻力最小,0.8m/s速度下插入料堆的作业阻力居中,1.5m/s速度下插入料堆的作业阻力最大;从图4(b)可见,插入速度越大,铲装到0.5m 和1.0m 深度时的作业阻力就越大,插入速度1.5m/s 比0.1m/s的作业阻力分别增加71.24%、52.12%。

图4 不同插入速度的作业阻力分析曲线Fig.4 Operating Resistance Analysis Curves for Dfferent Insertion Speeds

由于装载机铲装作业时工况复杂,测量数据波动较大,导致插入作业阻力曲线交织在一起,难以精确对比作业阻力大小。为进一步观察作业阻力与插入速度的关系,根据式(1)将作业阻力转换为插入过程的能量损耗以便于观察其差值:

式中:F(s)—图4(a)作业阻力曲线。

得到插入过程能耗曲线,如图5 所示。选取3 组(0.1m/s、0.8m/s 和1.5m/s)插入速度下的能量损耗曲线,横轴表示插入深度,纵轴表示能量损耗值,如图5(a)所示。铲斗插入料堆0.5m、1.0m过程的能量损耗情况,横轴表示插入速度,纵轴表示能量损耗值,如图5(b)所示。从图5(a)可知,铲斗以0.1m/s速度的插入过程所消耗的能量最少,铲斗以1.5m/s速度的插入过程所消耗的能量最大;从图5(b)可知,当铲斗以不同速度插入料堆到0.5m和1.0m深度的过程,能量损耗随速度增大而增大,插入速度1.5m/s比0.1m/s的能量损耗分别增加72.96%和43.56%。

图5 插入能耗曲线图Fig.5 Insert Energy Curve

3.2 插入速度与作业阻力的相关性分析

为进一步确定插入速度对作业阻力的影响,基于插入阻力经验公式F=AxB,使用非线性回归方法对不同速度的作业阻力曲线进行拟合,得到15组不同插入速度下插入深度与作业阻力的关系式(3)所示:

式中:F—铲装阻力,单位N;x—铲装深度,单位m;A—与料堆、铲斗有关的系数;B—指数。

A、B值,如图6所示。

图6 A、B散点图Fig.6 A,B Scatter Plot

分别对图6(a)、图6(b)的散点进行拟合,得:

式中:v—插入速度,单位m/s。

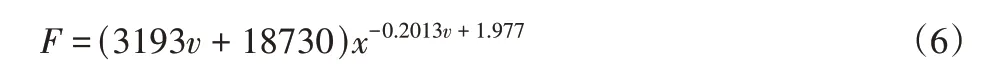

将式(4)、式(5)代入式(3)中,得到插入深度、插入速度对作业阻力影响,如式(6)所示。

最后对上式(6)通过多元非线性回归方法进行优化,得到插入深度、插入速度对作业阻力影响,如式(7)所示。

计算式(7)的判定系数r2和复相关系数r,解得:r2=0.9317,r=0.9653。r值接近1,即作业阻力F与x、v有非线性关系。

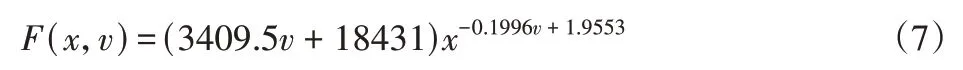

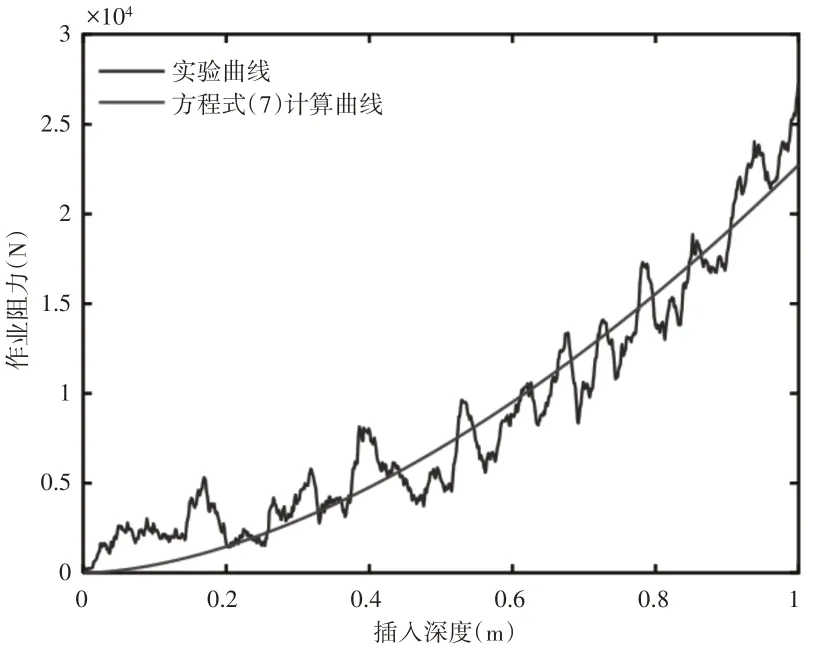

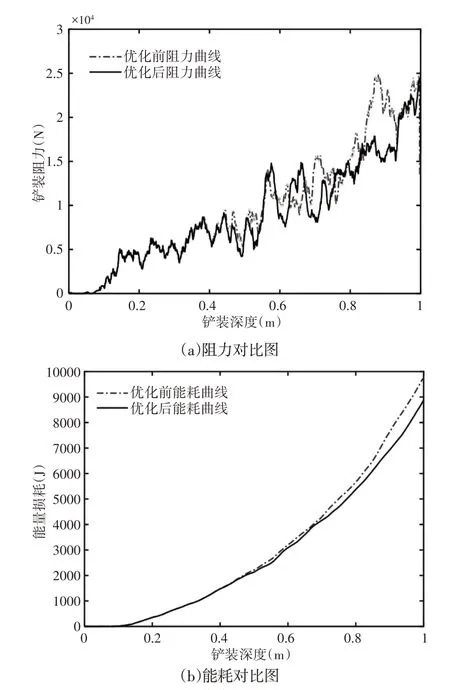

对式(7)进行F检验以判断F(x,v)与x、v非线性相关是否显著,解得:Fx=5.84,Fv=10.56。由于F0.01(19,266)=1.97 为进一步检验上述关系方程式的可靠性,v在[0,1.5]范围内任取速度值(v=1.25m/s)代入方程式中,与实验数据进行对比。曲线对比图,如图7所示。 图7 曲线对比图Fig.7 Curve Contrast Diagram 解得r2=0.94,r=0.9695。其中r值接近1,表明曲线拟合程度高,进一步确定式(7)是可靠的。 速度规划目的:插入1m 深度,在增加不超过原消耗时间的20%的时间内,且损耗功率在规定功率范围内,使能耗达最小,数学模型如下: 式中:F(x,v)—插入深度、插入速度对作业阻力影响的关系方程式;P额—发动机额定功率,该型号装载机使用的是国产四冲程柴油机,负载为75%时,油耗最低,效率最高;η—机械效率;t总—优化后插入过程所消耗的时间;t原—优化前插入过程所消耗的时间(初始速度1.5m/s,恒速插入,达到规定功率时进行恒功率插入,插入1m深度所耗时间)。 基于拉格朗日函数并以KKT条件辅助对上述数学模型进行解算,得到最优速度曲线,如图8所示。该速度优化曲线下插入过程,时间增加20%、能耗减小8.89%。 图8 优化后速度曲线Fig.8 Optimized Velocity Curve 将上述优化后的曲线进行简化,导入离散元模型中进行仿真实验,得到结果为时间增加20%、能耗减小8.65%,如图9 所示。略小于理论优化结果,证明上述速度优化方法可行。 图9 速度曲线规划后对比图Fig.9 Comparison Diagram After Velocity Curve Planning 装载机铲斗插入料堆的速度直接影响其作业阻力,但现阶段缺少插入速度对作业阻力影响的研究。这里以碎石物料为铲装对象进行建模分析,对某型1.2t铲斗在(0~1.5)m/s速度范围内插入料堆1m深度的过程进行研究对比分析,得出以下结论: (1)这里提出了一种构建插入深度、插入速度对作业阻力影响的关系方程式的方法。该方法构建的方程式与传统经验公式相比,增加了插入速度对作业阻力影响研究,能更好的反应装载机插入过程中作业阻力变化趋势,为装载机设计制造提供更精准的理论依据; (2)作业阻力影响的关系方程式对插入速度进行规划,用规划后的速度曲线驱动装载机插入作业,能量损耗减小8.65%,由此可得通过理论公式合理规划插入速度可以有效的减少能量损耗; (3)可参照这里试验方法,针对不同物料和插入速度进行实验,构建铲装阻力关系式数据库,用于装载机发动机电控系统或者装载机自动化控制系统,为装载机节能减排和自动控制提供参考方法。

3.3 铲斗铲装过程的速度规划

4 结论