某轮毂电机振动噪声优化研究

侯俊剑,张玉琦,房占鹏,何文斌

(1.郑州轻工业大学机电工程学院,河南郑州 450000;2.河南省新能源汽车轻量化设计与制造工程研究中心,河南郑州 450000)

1 引言

永磁无刷电机功率密度大、体积小、效率高且易于维护,在新能源汽车行业应用极其广泛[1]。随着电机功率密度的不断增大和对环境要求的提高,电机设计初期的噪声控制已经成为一个非常重要的问题,不仅要考虑电磁和经济计算,还必须要考虑电机振动和噪声水平,以便优化电机整体性能[2]。

电机噪声主要由机械振动噪声、空气动力噪声及电磁振动噪声构成[3],由于永磁无刷电机通过自然冷却,所以其噪声主要由作用在永磁体上的电磁力振动产生,并以辐射噪声形式从机壳传出[4]。

对于电机如何降低电磁振动,国内外学者已经取得诸多成果。文献[4]对鼠笼式感应电动机各种场谐波和径向力产生机理及分布方向降低电磁振动噪声。文献[5]提出一种预测电磁振动的方法,在电机基本设计和优化中,除考虑磁滞特性还应考虑自身振动。文献[6]将不同频率电磁力波谐波在各个模态频率下振动大小叠加起来,从而得到总的电机振动。文献[7]通过对电机进行三维有限元仿真与试验分析,指出通过调整机壳材料和厚度等参数能有效提高定子总成刚度从而减小振动。

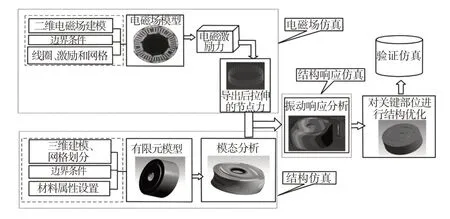

上述研究成果对电机振动噪声产生和传递机理进行了清晰的描述,优化电机壳体结构,提高壳体刚度是改善电机振动噪声有效途径。这里以某轮毂电机为研究对象,利用多物理场耦合仿真技术,结合结构拓扑优化算法,在轻量化电机壳体的同时改善电机振动水平,具体技术流程,如图1所示。

图1 电磁−−结构耦合优化仿真流程图Fig.1 Simulation Flow Chart of Electromagnetic−Structural Coupling Optimization

一方面采用二维电磁计算软件快速求解出电机某分析工况下定子齿尖的电磁力,把二维网格下的节点力存储并导入到有限元分析软件中,对二维网格及节点力进行拉伸映射处理;一方面在有限元分析软件中导入电机有限元模型,并进行模态分析;将三维磁场节点力进一步结映射到电机结构网格上作为强迫响应分析的激励力,运用模态叠加法对电机振动响应进行计算;分析电机壳体在分析工况下的法向振动响应分布,并考虑旋转部件加工工艺的可行性,确定优化部件;进一步对该部件进行拓扑优化,并进行振动强迫响应分析;在保证结构强度要求的范围内,通过对比电机壳体表面振动加速度来确定优化的有效性。

2 永磁同步电机磁场分析

2.1 气隙磁场计算

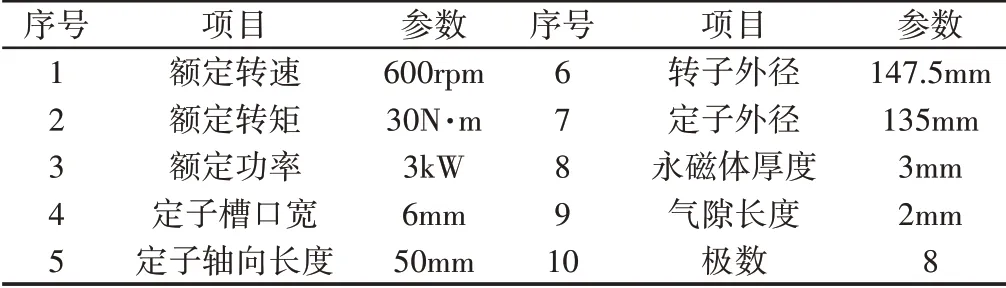

轮毂电机为40极45槽永磁无刷直流外转子电机,其中扇形永磁体与转子贴合,并采用径向充磁;定子采用单层绕组,通过定子盘直接固定在定子轴上,形式如图2(a)所示,电机结构主要参数,如表1所示。

图2 电机结构简图及有限元模型Fig.2 Configuration of the Motor and Electromagnetic FE Model

表1 轮毂电机的主要参数Tab.1 Main Parameters of the Hub Motor

气隙磁场作为电机机电能量转换的区域,其分布和变化情况严重影响电机振动噪声,该轮毂电机的气隙磁密谐波,如图3所示。当电机输入为正弦波电流时,永磁外转子同步电机的径向电磁力力波次数为2np(n=1,2,3,...),产生的径向电磁力频率主要分布为2k1f0(k1=0,±1,±2,...),f0为基波磁场频率[3]。如图3(b)所示,各谐波对外转子电机气隙磁密波形影响最显著的是4阶谐波(幅值0.46T),其它谐波次数相对于基波来说影响相对较小。由于电机定子齿单位面积上的径向电磁力正比于径向气隙磁密的平方,故谐波含量越小越有利于降低电机由此产生的振动噪声。

图3 电机切向气隙磁密谐波分析Fig.3 Tangential Gap Magnetic Density Harmonic Analysis of the Motor

2.2 电磁力计算

电机磁场中的力主要有麦克斯韦力、洛伦兹力和磁致伸缩力。其中磁致伸缩力是通过线圈的电流交变时由于磁化作用而使得铁磁类材料引起的形状尺寸变化,但变化较小可以忽略;洛伦兹力在电机内主要以切向力波的形式存在,但在文献[8]已指出直流电机主要振动来源是径向力波;而麦克斯韦力在电机中主要表现为气隙中定转子之间的径向张力,由于气隙存在一系列极数不同的谐波,而这些谐波又是以不同转速旋转,所以麦克斯韦力实际上是一系列旋转变化的径向力波,是电机电磁振动的主要激振源。

而电机径向力波主要是由主磁通沿径向进入气隙,然后在转子和定子上产生,从而引起电磁振动辐射噪声,所以对于外转子电机来说,电机振动主要是电机永磁体表面的电磁力导致的,并以声波辐射的形式将噪声传递到电机壳体表面。

由麦克斯韦应力张量理论,电机定子齿尖上的径向、切向电磁力波可表示为[9]:

式中:Br、Bt—电机径向磁密、切向磁密;μ0—真空磁导率。由于Br、Bt从大小量级上看相差较大,所以一般用径向磁密的平方除以2μ0来表示径向力波。

通过上面的公式,可以求得电机的径向气隙磁通密度,如图4所示。其中电机径向电磁力在160Hz、240Hz、2000Hz等处存在峰值,其值均为电流基频(40Hz)的偶数倍,且其对应的电磁力频率阶次为电机极数的整数倍[10]。

图4 径向电磁力时域、频域图Fig.4 Time−Domain and Frequency−Domain Diagrams of Radial Electromagnetic Force

3 电机模态分析

电机振动噪声不仅与电机磁场特性关系密切,同样与其固有特性有较大联系[11]。轮毂电机三维模型,如图5所示。主要由转子,40块永磁体和电机前/后端盖组成。

图5 电机结构模型Fig.5 Motor Structure Model

在Ansys软件对电机有限元模型采用Supernode算法进行模态计算,其中外转子采用6面体网格划分,前后端盖采用4面体网格划分,网格单元大小为4mm。电机前12阶固有频率与模态振型,如图6所示。前6阶模态振型为定子轴向约束下的移动、扭转、扩缩;后六阶模态振型为径向约束下的移动、扭转、扩缩的组合振型。其中在前12阶模态振型中主要以电机前端盖的变形为主,说明前端盖模态容易受外力激励而产生振动。

图6 永磁无刷电机固有频率与模态振型Fig.6 Natural Frequency and Modal Mode of Permanent Magnet Brushless Motor

此外,电机固有频率在3000Hz以上时,还出现了固有频率密集现象,经过分析研究发现时由于电机定子齿上槽的不对称性产生的,从而产生各阶固有频率相差不大,部分模态振型相同但各阶频率存在微小差异。

4 电机振动响应分析

根据Hamilton原理和弹塑性力学中的应力−−应变−−位移之间的关系,对结构进行有限元处理,可得到有限元模型结构运动方程为:

式中:[M]—质量矩阵;[C]—阻尼矩阵;[K]—刚度矩阵;{ϕi}—模态第i阶的模态振型;yi—模态的节点位移;{F}—作用在有限元节点上的电磁力。

外转子电机的电磁振动是作用在永磁体表面的麦克斯韦电磁力使转子结构发生强迫振动,继而从电机转子壳体表面辐射出电磁噪声。故电机电磁振动噪声主要是电机转子在旋转电磁力波作用下的强迫振动[12]。

前端盖和转子外壳表面的法向振动速度测试点及其振动响应频谱图,如图7(a)所示。从图中可以看出前端盖表面法向振动速度明显大于转子表面,进一步验证了电机模态振型表现出来的振动特性。频谱峰值也都出现在电机固有频率处,与文献[13]中得到的结论相吻合。可以看到640.8Hz、1362Hz、1440Hz、3441Hz、3601Hz、3757Hz和4001Hz处存在0.45mm/s以上速度响应幅值,如图7(b)所示。对比电机模态分析求出的电机固有频率发现各峰值处的频率与各阶固有频率接近,说明此处发生了共振,从而产生了较大的振动响应[14]。

图7 振动速度测试点及频谱对比图Fig.7 Vibration Velocity Test Points and Spectrum Comparison Diagram

5 电机壳体拓扑优化

通过电机振动响应分析,确定电机前端盖作为结构优化主要部件。在允用结构强度范围内,采用变密度法以提高固有频率和柔度最小为目标,以结构的相对密度为设计变量,对电机前端盖进行拓扑优化。

考虑到端盖外缘和中心区域结构复杂以及与其他部件的装配关系,网格划分前对电机端盖模型进行几何清理,包括缝合自由边、删除重复的点或线,并采用六面体单元进行网格划分,网格大小尺寸为2mm,网格单元数量为44736个。

优化时设定为灰色的非优化区域,绿色为优化区域,为保留前端盖防尘和降噪功能,优化时前端盖不能镂空,仅对前端盖8mm 厚度区域进行优化(总厚10mm),以最小柔度为目标,结构许可材料体积分数为0.8,经过20次迭代的拓扑优化后得到前端盖拓扑优化结构,如图8(b)所示。

以优化结果为基础,并考虑加工工艺处理后的电机前端盖优化结构模型图,如图8(c)所示。

图8 优化前后的电机前端盖Fig.8 Front End Cover of Motor Before and After Optimization

在多数工况中,静态特性可有效替代动态系统在动态变化载荷工况下的耐久性分析[15]。为了验证优化后是否符合电机刚度与强度要求,对优化后的电机进行模态和静力学分析来进行强度验证。电机的优化前、后的Von−Mises应力对比图,从图中可以看出优化后局部最大应力值虽然稍有增大,但仍在最小许用应力(250MPa)以下,如图9 所示。优化后的前7 阶固有频率分别为824Hz、1399Hz、1426Hz、3425Hz、3689Hz、3723Hz、4500Hz,比优化前各阶固有频率都有提升,同时优化后前端盖质量下降了16%。

图9 优化前、后电机Von−Mises应力对比Fig.9 Comparison of Von Mises Stress Between Before and After Optimization

对优化后的电机模型进行强迫响应分析,声学有限元方法被用来求解电机辐射噪声,包含场点、声网格轮毂电机的声边界元模型,如图10所示。其中声压测量点(场点)位于电机正前方的声网格上,声网格为半径500mm的球形计算域。

图10 声辐射分析模型Fig.10 Acoustic Radiation Analysis Model

由图11 可知,优化前/后电机辐射噪声存在明显峰值,在3600Hz处振动和噪声幅值最高,对比电机模态分析可知峰值处声压级最大处与模态是第五阶固有频率相近,应该是在此处发生了共振,优化前/后前端盖声压级频谱特性分布变化不大,但在各频段响应幅值有较大改善,电机场点总声功率级由优化前的最大的96.57dB 下降到67.36dB,优化后最大频率处声压级下降了29.21dB,说明电机结构优化对电机的振动和噪声的优化效果比较明显。

图11 辐射噪声声压级频谱Fig.11 Sound Pressure Level Spectrum of Radiated Noise

6 总结

通过构建某轮毂电机磁−固耦合模型,系统分析了该轮毂电机磁场分布和振动响应特性,证明了该类型电机前端盖对电机整体振动噪声贡献较大,为进一步结构优化提供了理论支撑。在保证结构强度的条件下,基于最小柔度目标拓扑优化前端盖结构,在轻量化电机质量的同时,提高了结构刚度,并改善了电机声振辐射特性,为该型轮毂电机轻量化设计和振动噪声改善提供了技术参考。