汽车液晶仪表的燃油显示算法研究

金 杭,麻友良,南 琼,谢 磊

(1.武汉科技大学汽车与交通工程学院,湖北武汉 430081;2.武汉保华显示科技有限公司,湖北武汉 430082)

1 引言

随着汽车工业不断发展,汽车仪表正朝着多功能化,智能化方向发展,仪表开始广泛采用液晶屏显示[1−2]。其中燃油量显示方式逐步由液晶显示代替步进电机驱动的传统油量显示方式[3−5],但此种燃油量显示方式容易出现如下问题:

(1)汽车在行驶过程中,由于路面起伏变化、坡度、加减速等均会引起油箱内燃油液面起伏波动。在这种情况下,由于传感器采集值变化很大,若实时显示油量瞬时值会使仪表上油量显示波动很大,导致油量测量值和显示值都无法反映油量真实值。

(2)在汽车停车加油后或行驶耗油时,常出现油量显示值不能及时刷新的现象。

为解决油量估算精确度不高和汽车加油耗油显示策略[6−8]的问题,研究如下:(1)通过功能需求,设计油量显示算法;(2)通过模拟和实车测试验证算法的可行性和有用性。

经验表明在解决以上问题时,通过硬件设计能得到更准确的数据采集,而软件设计方法可对数据处理满足仪表开发需求,能够使显示更加准确。此外需对设计结果进行模拟测试及实车测试,只有通过测试才能确定满足仪表开发需求,因此对研究如何硬件设计、软件算法、模拟测试和实车测试来解决油量估算精确度不高和汽车加油耗油显示不及时的策略问题,对油量显示具有重要意义。

2 油量显示的硬件系统设计

2.1 油量测量与显示结构

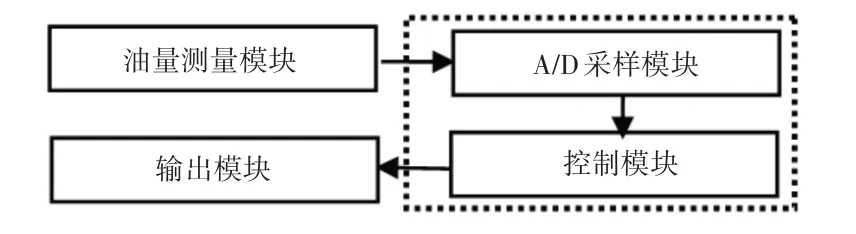

油量测量与显示结构主要分四部分:油量测量模块,A/D采样[9]模块,控制模块,输出模块,其中A/D采样模块与控制模块集成在芯片内,如图1所示。

图1 油量测量显示结构图Fig.1 The Structure Diagram of the Oil Amount Measurement Display

2.2 油量测量与显示工作原理

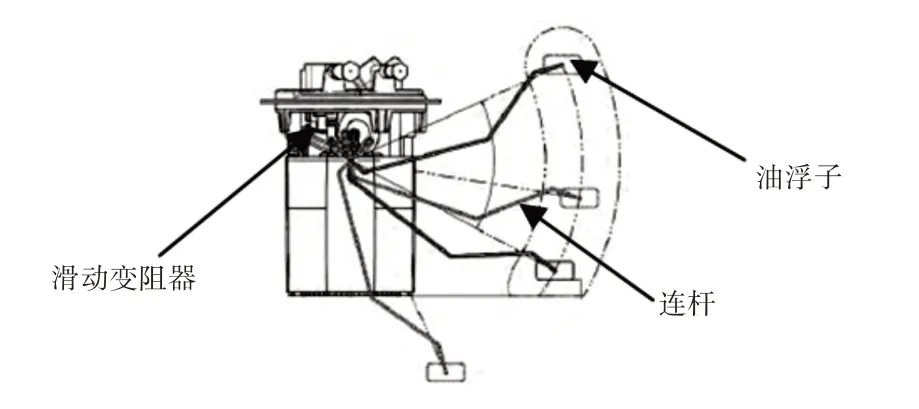

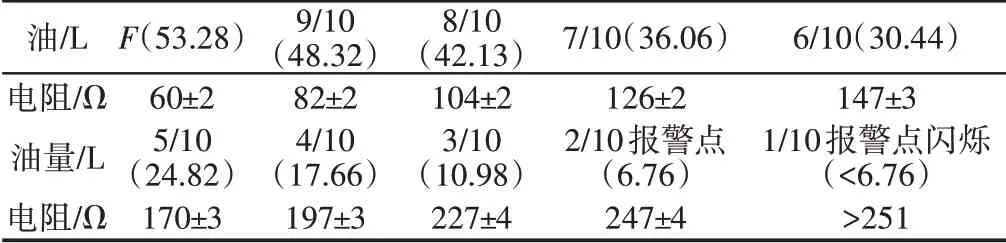

油量测量模块:燃油传感器置于油箱内部,通过调节连杆角度来调节自身电阻的滑动变阻器,其连杆端点连接一个漂浮于汽油液面的浮子[10],如图2所示。当油箱内油量发生变化时,液面高度发生变化,浮子的高度也会随之发生变化,连杆角度改变,触点位置变化对应滑动变阻器产生不同的阻值,如表1所示。

图2 燃油传感器结构Fig.2 The Oil Sensor Structure

表1 油量与传感器阻值对应关系Tab.1 The Corresponding Relationship Between Oil Mass and Sensor Resistance

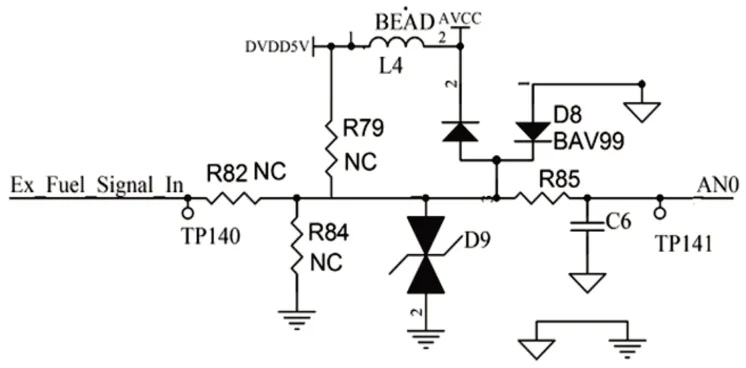

A/D 转换模块:油量电阻Rx直接接到TP140,电路为DVDD 5V 经R79,Rx然后接地,如图3 所示。经A/D 采样,单片机以5Hz 频率采集图3 中AN0 处A/D 电压值,采用数学中比例思想,如式(1)所示。

图3 单A/D采样电路Fig.3 The Single A/D Sampling Circuit

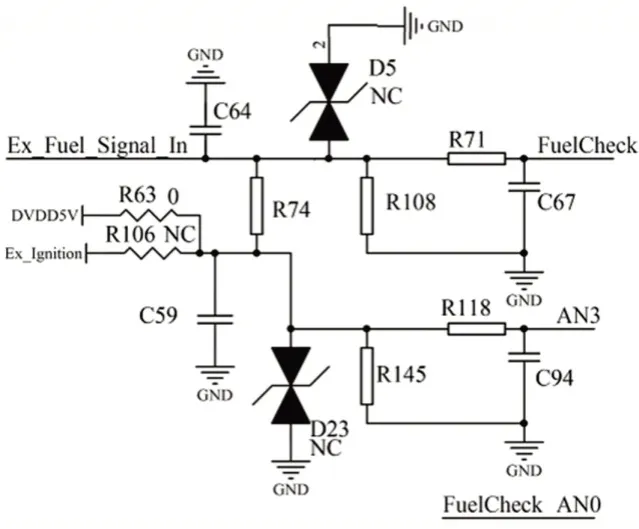

式中:Rx—油量对应的电阻值;VREF—采样参考电压;R79—上拉电阻;R82—分压电阻;YAD—A/D采样值,3FF表示10位A/D转换器对应的满值。实际上,参考电压VREF存在波动,影响采集A/D准确性,为消除A/D采样受参考电压的影响,对A/D采样电路有改进,如图4所示。

图4 差分A/D采样电路Fig.4 The Sampling Electric Circuit of Difference A/D

和单A/D采样方法类似,实际有效电路由DVDD 5V,经R63,R74,油量电阻Rx,然后接地。单片机对AN0和AN3两点采样,得式(2)和式(3),通过两者相除可消去参考电压VREF,使所得油量电阻Rx不受参考电压的影响。

控制模块:电位器的分压提供模拟量的输入计算出油位传感器电阻值,然后通过油量与传感器对应阻值关系可得油量的值,如表1、表2所示。

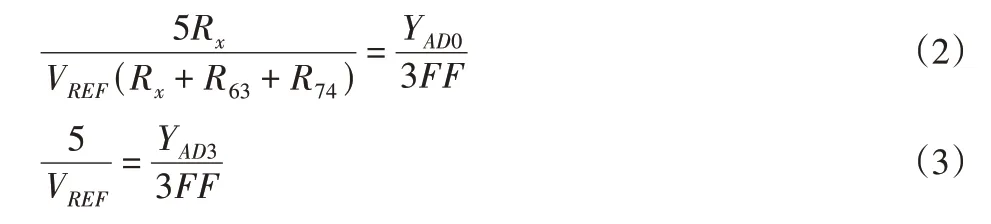

输出模块:最终油量数据以油量条显示在TFT(Thin Film Transistor)液晶显示屏上,其中靠近右侧车速表盘的弧形格子表示剩余油量,如图5所示。

图5 油量显示效果图和实物图Fig.5 The Impression and Practicality Drawing of Oil Amount

3 油量算法设计

3.1 油量算法设计流程图

油量算法流程图,如图6所示。

图6 油量算法流程图Fig.6 The Oil Algorithm Flow Chart

3.2 油量算法各状态策略

系统软件设计流程包含系统和油量算法初始化、数据采集、数据转换、结果计算,其中数据采集过程包含平均值滤波处理,将当前采样值与前9次采样值的和求取平均值。

算法设计主要以车速,转速及IGN 状态判断仪表进入某一工况。

根据用户体验和显示油量更新速度快慢将响应速度分为快速响应、慢速响应以及怠速响应。各工况算法策略如下:

(1)当仪表IGN OFF→ON时,若油量实际值与油量记忆值的差值超过阈值5L判断汽车在IGN OFF状态下加油,若未超过阈值仪表进入快响应状态,将记忆油量值赋给油量显示值,油量指示到记忆油量位置;若加油超过阈值仪表进入快速响应状态,将当前实际油量值赋给油量显示值,油量指示当前油量位置。

(2)当车速u>0 时,仪表处于慢响应状态,燃油实际值在减小,显示值燃油显示10s刷新一次,将实际油量值传递给油量显示值;当车速u=0,但发动机转速n>0时,仪表处入怠速响应状态,仪表按怠速油耗速率相应指标,燃油显示值100s刷新一次;当车速u=0,且发动机转速n=0 时,则仪表显示不发生变化。

(3)纠错处理是当传感器采集超过持续20s非正常数据时,将燃油显示置为无段显示,表示传感器故障;修复传感器后,采集超过持续20s正常数据时,快速响应到实际油量位置,油量表恢复正常显示。

4 油量测试

油量测试分模拟测试和实车测试。模拟测试是实车测试的前提,在模拟测试时若发现显示问题,对软硬件优化能避免实车测试不必要的人力物力浪费。

4.1 模拟测试

模拟测试主要是仪表外接ZX25a型直流电阻箱,通过调节精密电阻阻值观察仪表油量显示刻度值准确性满足表2要求,以及油量显示响应速度快慢来判断是否满足常规测试、加油漏油测试车况模拟测试要求。

表2 油量与LCD显示对应关系Tab.2 Corresponding Relation Between Oil Mass and LCD Display

常规测试是针对仪表油量显示指示准确性和响应快慢及指示灯报警测试。加油漏油测试是针对汽车加油耗油时响应时间及指示准确性来判断加油漏油是否正常。其中包括IGN OFF是否加油,IGN 切至ON;停车IGN OFF 后是否超过5s,将IGN OFF切至ON,以及IGN ON与IGN OFF两种状态频繁切换等情况观察仪表的响应快慢和显示的准确性。车况模拟测试包括模拟行车路况变化、模拟颠簸路面等测试。

通过对仪表显示的观察可知,油量算法能满足常规测试、加油漏油测试、车况模拟测试的测试要求,初步验证了算法的可行性,能解决仪表显示不够稳定以及仪表显示刷新不及时的现象。

4.2 实车测试

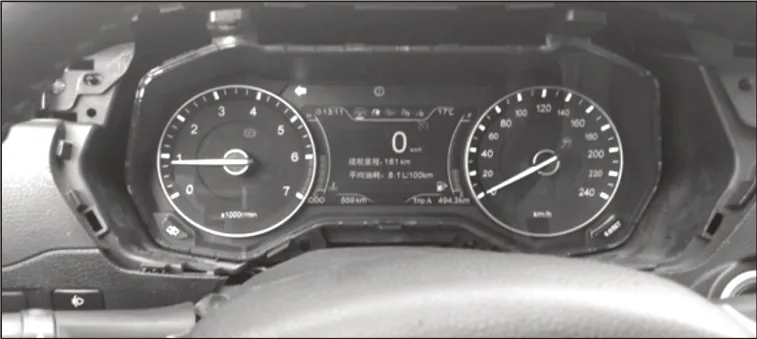

因整车信号比较复杂且路面情况存在较多随机性对油量显示产生各种干扰,因此不能仅依赖于油量模拟测试,需进行实车测试,如图7所示。

图7 仪表实车测试图Fig.7 The Instrument Field Test Chart

测试前仪表显示区域显示油量即时值,即车辆不论处于何种行驶方式,仪表能够按照取样周期显示此时油量值。由测试可知油量波动变化过大情况有两种:一是油量处于中间波段,即3至6格显示,油箱内有足够空间使油量浮标摆动;二是油量对应的电阻值变化最小区间,即1Ω的电阻会造成很大油量变化。

油量实车测试其中一个重要目的就是要找出以上两种情况所对应的变化区间。实车测试进行了直路、颠簸路、转弯路及坡路测试。

4.3 测试结果分析

实车测试时,利用CAN 总线分析仪Kvaser Leaf Light V2 来记录实车测试时的CAN数据,然后将记录的十六进制数据在计算机上回放,并提取数据中油量显示部分的数据,然后将十六进制数转换成十进制数。

选取典型实车测试若干时间段分析,如图8 所示。图形左侧为油量电阻坐标,右侧为实时油量和显示油量坐标。汽车加满油时在各个工况下稳定时采集数据,如表3所示。

表3 各工况实车测试油量数据Tab.3 The Data of Field Tests of Oil Amount

图8 实车测试油量变化曲线Fig.8 The Curve of Field Test of Oil Amount

通过跑车测试,可确定油量变化最大的区间段(如车辆油箱满值为50L,测试后得知油量值在(41~28)L的区间段变化最大)和导致油量变化过大的行车方式,此时,可将油量控制在41L到28L这个区间进行多次测试,根据记录的油量变化数据和时间。

如图8在A到B时间区间内,汽车静止时,实时油量、显示油量及油量电阻均不变;在B到C时间区间内,IGN ON后,汽车进入怠速模式,实时油量值,显示油量在短时间内,有微小幅度下降,油量电阻有微小幅度的上升;C时刻慢速启动在D前后减速行驶2s,减速结束到E时刻时汽车加速度不断增大,实时油量下降很快,油量电阻相反增加很快,显示油量没有变化;在E到F时间区间内,汽车加速度基本上保持不变,实时油量和油量电阻较稳定的显示,在F到G时间区间内加速度减小,实时油量值变大,油量电阻减小;类似的在G到H时间区间内,加速度值不断变化引起实时油量和油量电阻波动,但显示油量按着较理想曲线下降。

如表3所示,当汽车处于匀速直线和怠速时,油箱状态比较平稳,仪表显示值与实际油量值的差距很小,显示误差分别为0.02%与0.16%;当汽车处于上坡和加速时,油箱倾斜,使浮子的液面高度降低,使显示油量值变小,显示值的误差分别为1.12%和1.01%;当汽车处于下坡和减速时,油箱倾斜,浮子液面升高导致显示油量值变大,显示误差分别为1.11%和1.04%。当仪表以油量格显示时,对显示不会造成显示错位的现象。综上分析,汽车在各工况油量显示误差都在误差允许范围内,能满足仪表开发要求。

5 结束语

基于硬件设计以及软件算法,模拟和实车测试来研究汽车油量液晶显示不够准确、精确度不高的问题,具体可得出以下结论:

(1)A/D 采集硬件优化设计能提高A/D 采样精度,对提高油量显示精度有重要意义。(2)软件设计的控制策略能解决油量显示不够准确,精度不高的问题。(3)模拟测试能初步验证软件与硬件设计的合理性,为实车测试提供有利的参考。(4)在各种路况下,显示油量数值大小能在实时油量瞬时波动很大的时候保持不变,且在整个实车测试过程中呈现平稳的下降趋势,曲线比较理想;显示油量值相对于实际油量值的误差较小,精确度较高。

综上可知,通过软硬件的优化设计,以及实车验证,能为汽车油量液晶显示提供借鉴。