A型地铁车体结构疲劳寿命分析

王亚平,钱凯杰,邢宗义,苏钊颐

(1.南京理工大学机械工程学院,江苏南京 210094;2.南京理工大学自动化学院,江苏南京 210094;3.广州地铁集团有限公司,广东广州 510335)

1 引言

由于近年来我国轨道交通发展迅速,地铁使用频率日益增加,地铁行车安全性越来越为人们关注。

为满足轻量化和造型要求,地铁车体大量采用铝合金材料和大型空间框架结构,因此容易产生局部应力集中或共振;大量设备外挂于车体底架,重量往往达普通客车的10倍以上[1];随着地铁运行速度的提高,车体既要承受来自轨道的高频激励、又要承受自然界风力等侧向载荷。因此地铁车体产生疲劳破坏故障的概率也大大增加。

在运维时对地铁车体的寿命进行实时监测与动态管理,在设计时对车体疲劳寿命进行分析、预测与优化,对于保证地铁安全运行及减少运维成本具有重大意义。

目前,结构疲劳寿命评估的主要方法中:传统疲劳寿命评估方法采用材料S−N曲线和线性疲劳累积损伤理论,计算效率高,适用性广[2];基于断裂力学的疲劳寿命分析方法,考虑了结构的初始缺陷,更符合结构实际情况,但需将初始参数作为确定量考虑,使得结果存在较大的不确定性[3];损伤力学尚处在发展阶段,其工程实际应用还有待探索。

另一方面,为了加快分析效率和实现结构优化,人们也在尝试采用代理模型进行了疲劳寿命的预测[4−5]。

以A型地铁车体为研究对象,基于FE−SAFE软件采用传统疲劳寿命评估方法获得了在特定工况下的疲劳寿命,分析得到了不同影响因素下的车体关键结构和位置的疲劳寿命,采用不同代理模型对车体关键结构和位置的疲劳寿命进行拟合与预测,验证模型的拟合程度。

2 车体强度及疲劳寿命分析

2.1 车体强度分析

A型地铁车体结构包括车架、左右侧墙、司机室、连接端墙、车顶等。车体主体材料为A7N01−T5 型铝合金,抗拉强度σb=400MPa。

行驶过程中车体结构所受主要载荷有:

(1)车内载员以及车体自身重量产生的垂直方向静载荷,即车体底板上均布200kN垂向静载荷;

(2)车辆在运动特性发生变化时(如启动、变速、制动等),作用于车钩上的纵向载荷,即车钩上300kN纵向拉力;

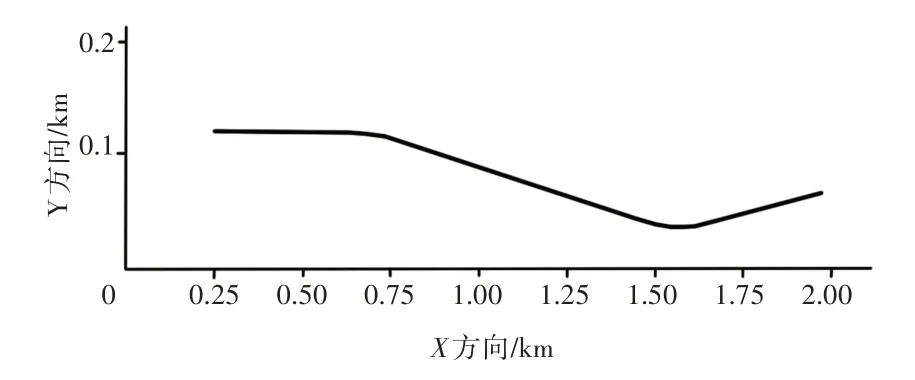

由于线路不平顺引起的车体动载荷,即枕梁腹板孔处施加的列车行驶过程中车轨传递的动载荷,由于考虑轨道行驶工况为:直线−弯道−直线−圆弧−直线,轨道全长1600m,形状,如图1 所示。X方向为列车前进方向。

图1 轨道示意图Fig.1 Sketch of Track

此工况下车枕梁腹板孔处垂直方向载荷远大于其他方向载荷,故这里只考虑垂直方向载荷−时间历程。采用Simpack软件仿真分析获得的车枕梁腹板孔处垂直方向载荷−时间历程,如图2所示。

图2 枕梁连接孔处z向载荷−时间历程Fig.2 Z−Direction Load in Time Domain at the Bolster Connection Hole

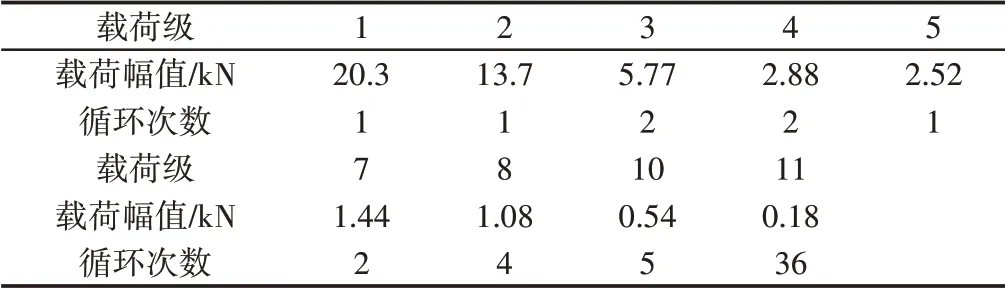

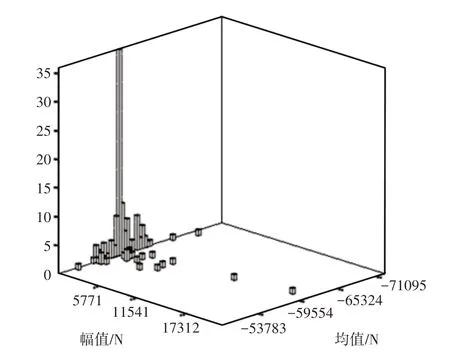

可以看出在第27s时,列车进入弯道,此时曲线到达波谷;在第45s 时,列车由直线轨道进入圆弧轨道,此时曲线到达波峰。采用雨流计数法,获得载荷谱,如图3所示。当量载荷谱见表1,由表可知幅值在(0~3)kN的低应力循环占很大比重,而幅值大于10kN的高应力循环只产生了2次。

表1 当量载荷谱Tab.1 Equivalent Load Spectrum

图3 载荷谱Fig.3 Load Spectrum

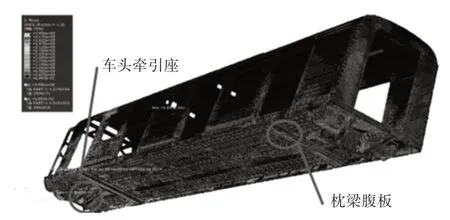

仿真分析获得的车体应力,如图4 所示。车体薄弱位置包括:车枕梁腹板孔边、车头牵引座处共2处,这里重点对此两处关键部位进行进一步分析。

图4 车体应力云图Fig.4 Body Stress Cloud Map

2.2 基于FE-SAFE的车体疲劳寿命分析

设定车体结构的表面粗糙度为1.6 按照累积损伤Minner理论和雨流计数法获得的载荷谱,进行车体关键部位疲劳寿命分析。分析结果表明:车体疲劳寿命最薄弱部位为枕梁与底板连接处焊缝,疲劳寿命为8.37×107次;寿命相对薄弱区域出现在枕梁腹板孔处母材处,疲劳寿命约为6.74×106。上述两处区域的疲劳寿命云图,如图5所示。由于纵向载荷对车体的疲劳寿命影响较小,因此,车头牵引座处不易发生疲劳破坏。按照累积损伤Minner理论和雨流计数法获得的载荷谱,进行车体关键部位疲劳寿命分析。分析结果表明:车体疲劳寿命最薄弱部位为枕梁与底板连接处焊缝,疲劳寿命为8.37×107次;寿命相对薄弱区域出现在枕梁腹板孔处母材处,疲劳寿命约为6.74×106。上述两处区域的疲劳寿命云图,如图5所示。由于纵向载荷对车体的疲劳寿命影响较小,因此,车头牵引座处不易发生疲劳破坏。 图5 关键部位疲劳寿命云图Fig.5 Cloud Fatigue Map of Key Parts 研究发现决定疲劳寿命的因素主要有:载荷幅值、载荷均值、表面粗糙度、几何尺寸等,其中,载荷幅值对疲劳寿命的影响占主导地位[8]。故针对载荷幅值的影响因素:列车速度、二系弹簧垂向刚度与二系弹簧垂向阻尼系数等,研究了其对枕梁与底板连接处焊缝的疲劳寿命的影响。 采用控制变量法,通过工程经验与前述车体强度分析结果,本次试验各影响因素的单一变量水平选取如下:车速为70km/h,二系弹簧垂向刚度为3.5×105N/m,二系弹簧垂向阻尼系数为6.0×104N·s/m。 疲劳寿命随着行驶速度的变化曲线,如图6所示。可以看出随着行驶速度的增加,疲劳寿命整体是下降趋势,当行驶速度在(55~65)km/h之间时,曲线有所波动,这是由于此时载荷谱中的载荷幅值都较小,随着行驶速度增加,最大载荷幅值变化不大造成的。当行驶速度在(50~75)km/h之间时,曲线下降较为明显,大于75km/h后曲线变化平缓。 图6 不同行驶速度下枕梁与底板连接处的疲劳寿命Fig.6 Fatigue Life at the Junction of the Pillow Beam and the Floor at Different Speeds 疲劳寿命随着二系弹簧垂向刚度的变化曲线,如图7所示。由图可知:当垂向刚度在(130~350)kN/m之间时,疲劳寿命随着垂向刚度的增加而变大;当垂向刚度在(350~570)kN/m之间时,疲劳寿命随着垂向刚度的增加而变小。这是由于当空气弹簧刚度过小时,弹簧承载能力不足,车体垂向加速度增大;当空气弹簧刚度过大时,弹簧自振频率较大,不利于抑制振动。 图7 不同垂向刚度下枕梁与底板连接处的疲劳寿命Fig.7 Fatigue Life of the Joint Between the Pillow Beam and the Floor under Different Vertical Stiffness 疲劳寿命随着垂向阻尼系数的变化曲线,如图8所示。由图可知:当垂向阻尼系数在(20~49)kN·s/m 之间时,疲劳寿命随着阻尼系数的增加而变大;当垂向阻尼系数在(49~100)kN·s/m 之间时,疲劳寿命随着阻尼系数的增加而变小。这是由于空气弹簧振动变形时,垂向阻尼系数过大或者过小均会使弹簧拥有较大的自振频率,不利于抑制振动造成的。 图8 不同垂向阻尼系数下枕梁与底板连接处的疲劳寿命Fig.8 Fatigue Life at the Connection Between the Pillow Beam and the Floor Under Different Vertical Damping Coefficients 代理模型的拟合样本数据与测试样本数据均来自上述仿真得到的240组不同参数下的疲劳寿命数据,随机取其中的90%作为拟合样本数据,用于建立代理模型;其余10%组数据作为测试样本数据,用于验证代理模型的准确性。其中,部分测试样本数据,如表2所示。 表2 部分样本数据Tab.2 Partial Sample Data 逐步回归法主要用于选择最优变量子集,采用显著性检验方法,从多个变量中选取只含有对结果显著影响的变量,获得最终回归方程。 采用p值检验法进行显著性检验,结果表明速度、二系弹簧垂向阻尼系数、二系弹簧垂向刚度与疲劳寿命p值小于0.01,可认为这3个参数与疲劳寿命极显著相关。 利用逐步回归得到疲劳寿命预测模型,拟合公式如下: 式中:x1—列车行驶速度(km/h);x2—二系弹簧垂向阻尼系数(kN·s/m);x3—二系弹簧垂向刚度(kN/m)。 调整后R2为0.613,拟合程度一般。 各组疲劳寿命拟合值与目标值对比图,可以看出拟合值与目标值基本相近,预测模型精度满足要求,如图9所示。 图9 逐步回归法得到的拟合值与目标值拟合程度Fig.9 The Fitting Value Obtained by the Stepwise Regression Method to the Target Value 利用灰色关联分析法,对速度、二系弹簧垂向阻尼系数、二系弹簧垂向刚度等参数进行灵敏度分析。首先对数据进行均值化无量纲处理,将疲劳寿命作为参考队列,三个变量作为比较队列,然后求出关联系数进而求出关联度,根据关联度对各变量对结果影响程度进行排序。 求得r1=0.732;r2=0.685;r3=0.755 r1、r2、r3、r4分别为速度、二系弹簧垂向刚度、二系弹簧垂向阻尼系数对疲劳寿命的关联度,由r3>r1>r2可知,二系弹簧垂向阻尼系数对疲劳寿命的影响最为明显,速度次之,二系弹簧垂向刚度的影响最小。 采用三层BP 神经网络,进行了车枕梁腹板疲劳寿命预测。其中输入层节点数为3(列车行驶速度、二系弹簧垂向刚度、二系弹簧阻尼系数),输出层节点数为1(疲劳寿命)。首先确定隐含层节点数取值范围,然后根据不同隐含层节点的神经网络训练得到的均方根误差值的对比,最终确定隐含层的节点数。确定隐含层节点数的经验公式为: 式中:NH—隐含层节点数;NI—输入层节点数;NO—输出层节点数,a取值(1~10)。 初步确定隐含层节点数范围为(3~13),通过收敛效果及误差精度的对比,最终确定隐含层节点数为11。网络训练误差变化曲线,如图10所示。由图可知,训练值、验证值和测试值三者样本在训练次数大于100次时误差接近,说明训练效果良好。 图10 网络训练误差变化曲线Fig.10 Network Training Error Curve 基于BP神经网络和回归方程获得的疲劳寿命的预测值与目标值的对比,如图11所示。 图11 BP神经网络得到的拟合值与目标值拟合程度Fig.11 The Fitting Value by the BP Neural Network to the Target Value 可以看出,疲劳寿命的目标值与BP神经网络拟合得到的值十分接近,疲劳寿命的预测值与目标值的误差百分比大部分小于10%,只有2组数据误差百分比超过10%,吻合度很高,可决系数R2为0.930。 针对在轨道循环交变应力作用下地铁车体易产生疲劳损伤的问题,对不同影响因素下的A型地铁车体疲劳寿命进行分析,分别采用逐步回归法和BP神经网络模型对车体关键部位疲劳寿命进行了预测。主要结论如下: (1)考虑线路不平顺引起的车体动载荷,在直线−弯道−直线−圆弧−直线的轨道行驶工况下,车体疲劳寿命最薄弱部位发生在车枕梁腹板孔边、车头牵引座处共2处。 (2)随着行驶速度的增加,车体疲劳寿命整体呈下降趋势,行驶速度在(50~75)km/h 之间时,疲劳寿命下降较为明显,大于75km/h后疲劳寿命变化平缓。疲劳寿命随着垂向刚度和垂向阻尼系数的增加,均呈先增加后减小的趋势,垂向刚度为350kN/m时疲劳寿命最大,垂向阻尼系数在49kN·s/m时疲劳寿命最大。 (3)采用BP神经网络模型对车体关键部位疲劳寿命的拟合效果优于逐步回归法。 本研究可为车体结构疲劳寿命的预测提供手段与依据。下一步将考虑不同行驶路线下和特殊环境对车体疲劳寿命的影响。

3 不同影响因素下车枕梁腹板的疲劳寿命分析

4 基于代理模型的车枕梁腹板的疲劳寿命分析

4.1 数据分类

4.2 基于逐步回归法的疲劳寿命分析

4.3 基于BP神经网络模型的疲劳寿命分析

5 结论