锂离子电池模组热扩散结构的优化

朱泽华,吴笑宇,张恒运

(上海工程技术大学机械与汽车工程学院,上海 201620)

1 引言

锂离子电池由于能量密度高、循环寿命长、自放电率低等优点,逐渐替代传统的内燃机技术,作为电动汽车和混合动力汽车的动力源[1]。温度对电池性能的影响最直接和最普遍。锂离子电池可接受的工作温度范围在(−20~50)oC之间[2],并且电池模组的温差应控制在5oC 以下[3]。

因此,开发一种高效的电池热管理系统是必要的。液冷由于具有高冷却效率,而被广泛应用于现在的商用电动汽车中,如文献[4]等。

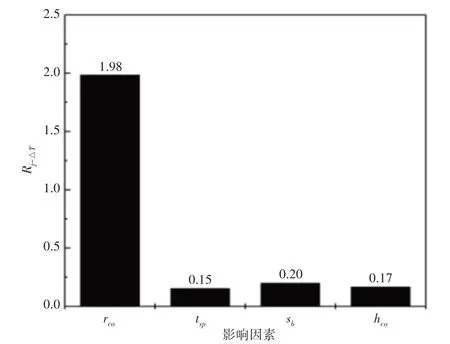

下文提出了一种新型的液冷热扩散结构,采用正交试验设计和数值模拟相结合的方式对电池热管理系统的散热结构进行研究和优化。正交试验设计是一种应用广泛的多因素试验方法[5],它能对多个因素进行敏感度分析,并给出优化方案。根据影响因素的个数和水平数,选择L25(56)正交表。结合计算流体力学(CFD)对正交表中25组试验进行仿真计算。通过极差分析和方差分析,找出了影响最显著的因素,然后分析导热柱半径、热扩散板厚度、电池间距、导热柱高度四个因素对电池模组热特性的影响,并得到多指标下统筹的优化方案。为进一步提高电池热管理系统的工作性能提供了参考依据。

2 模型的建立

选择(5×5)正方形电池模组作为研究对象。电池模组的液冷结构示意图,如图1(a)所示。冷板位于电池的底部,电池与冷板间有一层1mm厚的绝缘垫片,以降低漏液而造成电池短路的风险。

电池的上部装有热扩散板,热扩散板上设计有5mm高的套筒,套筒厚1mm与电池壁面接触,增加了换热面积。热扩散板通过分散在电池四周的导热柱与冷板相连。

电池产生的热量既可从底部通过绝缘垫片和冷板被冷却液带走,又可从侧面通过热扩散板、导热柱和冷板被冷却液带走。由于电池模组侧面绝热,近似左右对称,为了减少计算量,选用沿流道方向5个电池单元的子模组进行数值计算,如图1(b)所示。

图1 电池模组的液冷结构示意图Fig.1 Schematic of the Cooling Configuration for Battery Module

图1(b)展示了数值模型的具体结构。每个电池底部有五个直行流道,每个流道的截面积为(2×8)mm,相邻流道间的中心距为4mm,采用去离子水做为冷却液。热扩散板距离电池底部49mm,导热柱穿过绝缘垫片连接热扩散板与冷板,导热柱在电池的周围阵列排布。

由于电池模组通常位于狭小密闭的空间,电池周围的空气易受热,因此电池间隙中空气也被考虑在内,为了便于计算,未考虑电池壁面与空气间的对流换热,而是将电池壁面与空气间的换热方式当作导热来处理。考虑到轻量化设计,热扩散板、导热柱、冷板的材料均为铝6063。

数值模拟中各材料的热物性,如表1所示。

表1 数值模拟中各材料的热物性Tab.1 Thermo-Physical Properties of Materials

3 控制方程和边界条件

数值模型中的假设如下:

(1)冷却液为不可压缩的牛顿流体。

(2)所有材料的热物性参数都是恒定的常数。

(3)不考虑接触热阻。

(4)忽略模型侧面和底面的热损失,将顶部设为自然对流。

(5)忽略空气与电池壁面之间的对流换热,将其当成导热来处理。

电池的能量守恒方程如下:

式中:ρb、cb—电池的密度和比热容;kb—电池的导热系数;qgen—电池的生热率。

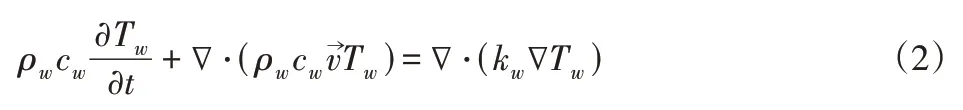

冷却液的能量守恒方程如下:

式中:ρw、cw、kw—冷却液的密度、比热容和导热系数;Tw—冷却液的温度—冷却液的速度矢量。

冷却液的连续性方程和动量守恒方程如下:

式中:P、μw—水的静压和动力粘度。在此,通过雷诺数Re来定义冷却液的流动状态。

式中:Ac—流道的横截面积;Pc—流道的湿周;hc和wc—流道的高度和宽度;Dh—流道的水力直径。

流道的进口和出口分别设置为速度进口和压力出口,进口温度等于环境温度Ta=35℃,进口速度和出口压力均为恒定值,相对压力为零。在4−5.3节中,所有算例的冷却液进口速度均为0.1m/s。在5.4 节中,讨论冷却液进口速度从0.2m/s 降低到0.01m/s 的影响,冷却液始终处于层流状态。数值模型两侧的表面设为对称面,顶部设置为自然对流,对流系数换热系数h=5W/m2K[7],其余表面均假设为绝热。

在Ansys Meshing 17.0中,对三维模型进行网格划分,全局网格尺寸为0.4mm。选用Fluent 17.0软件中的传热和层流模型,对三维数值模型进行瞬态仿真。采用基于压力−速度的双精度耦合求解器。为了增加梯度的计算精度,激活Warped−Face Gradient Correction 选项。当时间步长从0.2s增加到0.5s时,电池的温度差异小于0.03%,因此选用0.5s作为时间步长。

4 实验与仿真的对比

采用一种改进的量热法对LG 18650锂离子电池的生热率进行测量[8]。在电池上部、中部、下部三个不同的位置分别放置了K型热电偶来监测电池的平均温度,如图2(a)所示。然后在电池周围包裹了一层气凝胶,近似绝热的情形。将电池放置在环境温度为35oC的恒温箱中(苏盈GDJ−250C),使用电池测试系统(新威CT−4008−5V60A−NFA)对电池进行恒流放电,采用日置LR8410−30记录温度数据。

图2 电池表面热电偶的位置和实验结果与仿真结果的对比Fig.2 The Location of Thermocouples on the Surface of the Battery and Comparison Between Experimental and Simulated Results

将测得的电池生热率通过自定义函数(UDF)的方式代入到Fluent 17.0中,由图2(b)可知,在自然对流下,仿真得到的电池模型的温升曲线与实验测得的电池温升曲线吻合得很好,实验结果与模拟结果间最大的偏差出现在放电结束时,为0.94oC。对比结果验证了电池模型的准确性。

5 正交试验设计的应用

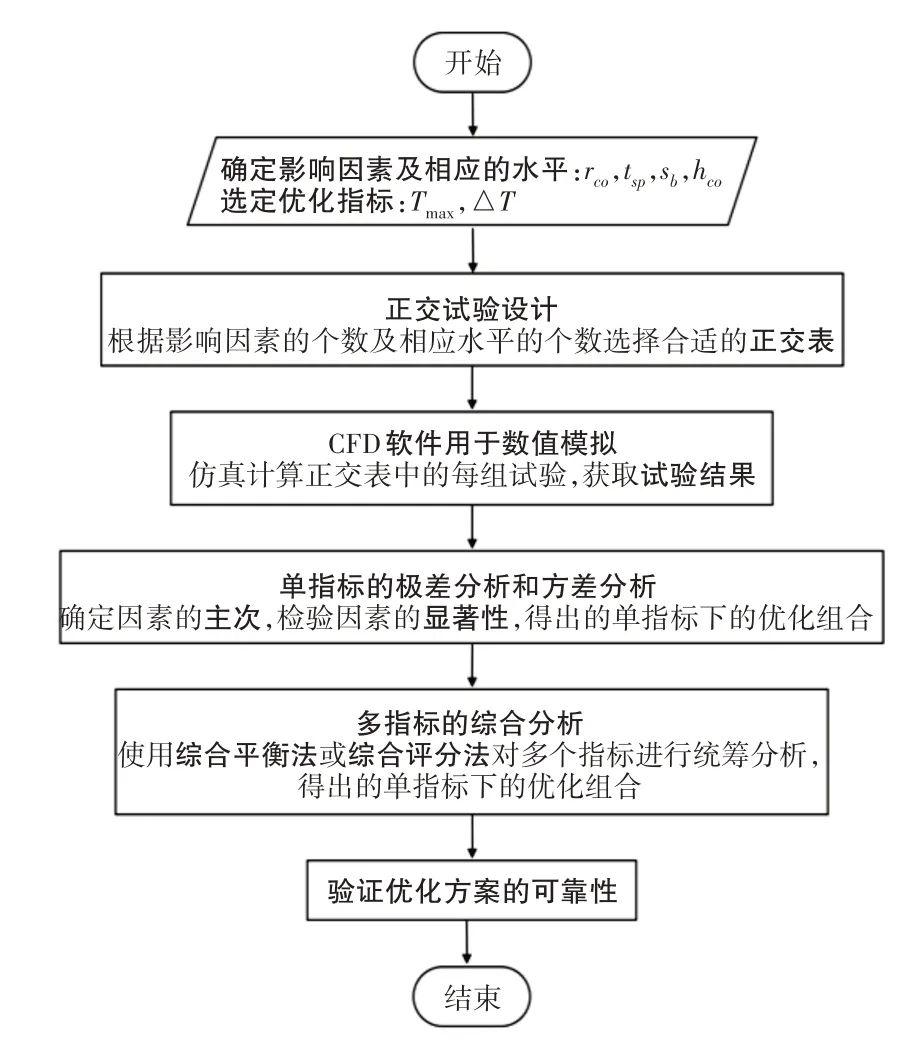

正交试验设计是一种利用排列整齐的正交表来对试验进行整体设计、综合分析和比较,实现通过少数的实验次数找到较好的生产工艺和条件[9]。它的优点是尽可能地减少试验的次数,节约大量的时间,并能从多个参数中分析出主次要影响因素。因此将正交试验设计应用于液冷电池模组热性能的优化,详细的流程,如图3所示。首先要选择合适的正交表,其次在获取试验结果之后对单指标进行极差和方差分析,最后通过综合分析得出多指标下的优化方案。

图3 正交试验设计的应用及相应分析流程Fig.3 Flow Chart of the Orthogonal Experimental Design and Analysis Methodology

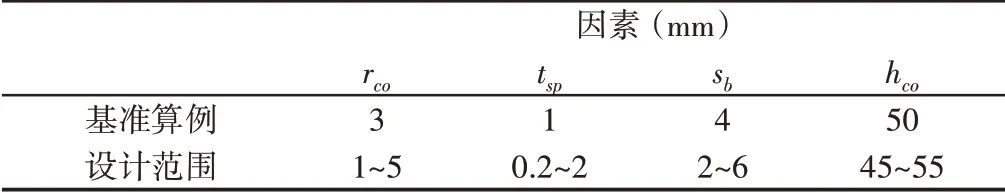

将导热柱半径rco、热扩散板厚度tsp、电池间距sb和导热柱高度hco作为四个关键因素,研究不同参数组合,对电池模组3C放电时热性能的影响。这四个变量的设计范围及基准算例,如表2 所示。为了保证设计的精度,每个因素取5个水平,电池模组的最高温度Tmax和温差∆T作为优化指标。

表2 基准算例及四个因素的设计范围Tab.2 Baseline Case and Design Space of Four Factors

根据影响因素的个数及其相应的水平,选用L25(56)正交表,如表3 所示。在对正交试验进行方差分析时,必须估计随机误差,而随机误差是通过正交表上空白列得到的。由于空白列中没有因素作用,因此正好反映随机因素所引起的误差,该空白列在方差分析中常被称为误差列[10]。应用CFD软件Fluent 17.0对这25种设计方案进行数值模拟(3C的放电倍率),并得出不同因素组合下电池模组的最高温度(Tmax)和温差(∆T),相应的计算结果(3C放电结束时)如表3最右两列所示。

表3 L25(56)正交设计表及相应的数值模拟结果Tab.3 L25(56)Orthogonal Design Table and its Results

6 结果和讨论

6.1 电池模组最高温度的分析

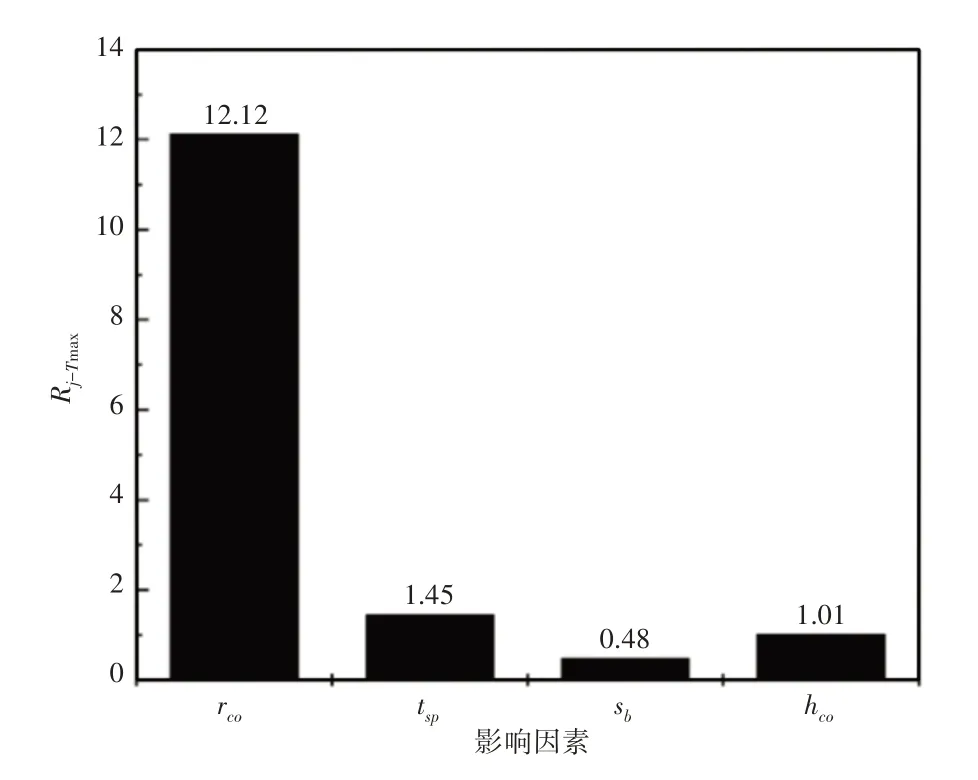

基于表3中的数值模拟结果,先对电池模组的最高温度进行极差分析。根据式(7)~式(9),分析结果,如图4所示。

图4 基于电池最高温度的不同影响因素极差值Fig.4 Range Values of Design Variables in the Maximum Temperature

式中:j—因素,j=rco,tsp,sb,hco;i—水平,i=1,2,3,4,5;Kij—正交表中,j因素对应的第i个水平的最高温度之和;kij为Kij的平均值;Rj为j因素的极差,该值越大,说明j因素对优化指标的影响越显著。

从图4中可以看出,导热柱半径(rco)的极差值最大(12.12),占四个因素极差值之和(12.12+1.45+0.48+1.01)的80.47%。热扩散板厚度(tsp)、电池间距(sb)以及导热柱高度(hco)的极差值分别占极差值总和的9.63%、3.2%和6.7%。所以,对于电池模组的最高温度来说,各因素影响的显著性顺序为:rco>tsp>hco>sb电池模组的最高温度随各因素不同水平的变化情况,如图5所示。

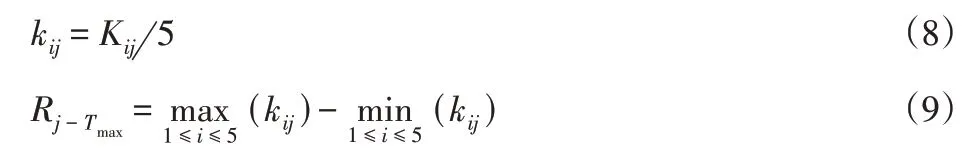

图5 各因素不同水平对电池模组最高温度的影响:(a)导热柱的半径,(b)热扩散板的厚度,(c)电池的间距,(d)导热柱的高度Fig.5 Effect of Factors in Different Levels on the Maximum Temperature of Battery Module:(a)rco,(b)tsp(c)sb(d)hco

如图5(a)所示,随着rco的增加,最高温度持续降低,当rco从1mm增大到5mm时,最高温度从57.65oC降低到45.53oC。由于rco对电池模组的最高温度起主导作用,为了使最高温度不超过50oC,导热柱的半径应大于2.5mm。在图5(b)中,电池模组的最高温度随tsp的增加而降低,并且降低的趋势逐渐变缓。当tsp=2mm时,模组的最高温度最小为50.41oC。sb对最高温度的影响如图5(c)所示,随着电池间距的增加,模组的最高温度先增大后降低,当sb为2mm时,模组的最高温度最小,为50.48oC。从图5(d)中可以看出,当hco为45mm时,电池模组的最高温度达到最小值,为50.16oC。若先不考虑温差,为获得最低的温度,各因素最优的水平搭配为:rco−5mm,tsp−2mm,sb−2mm,hco−45mm。

极差分析虽然能得出主次影响因素,并确定各因素所对应的最优水平,但是不能区分是各因素不同水平引发的数据波动还是误差所造成的数据波动。同时,也不能对各因素的显著性进行准确地定量地评估[11]。因此,为了弥补极差分析的不足,采用方差分析对表3中的数据进行处理,结果,如表4所示。

表4 电池模组最高温度的方差分析Tab.4 The Variance Analysis of Maximum Temperature

方差分析相关的计算公式如下所示[12]。各因素总的离差平方和为:

式中:j—因素,j=rco,tsp,sb,hco;i—水平,i=1,2,3,4,5;m—各因素的同一水平在表3~表4中出现的次数(m=5);r—总的水平数(r=5);n—总的试验次数(n=25);l—试验的序号;Tmaxl—第l次试验所计算得到的最高温度。各因素的临界值可查询F分布分位数表。

从表4可以看到rco的F值最大,为973.73,tsp的F值次之,取值为14.93,都大于F0.99(4,8)=7.01,说明rco、tsp这两个因素对电池模组最高温度的影响都非常显著。hco的F值为6.87,大于F0.95(4,8)=3.84但小于F0.99(4,8)=7.01,说明hco对最高温度的影响显著。电池间距(sb)的F值最小,为1.59小于F0.90(4,8)=2.81,说明sb对最高温度的影响不显著。

6.2 电池模组温差的分析

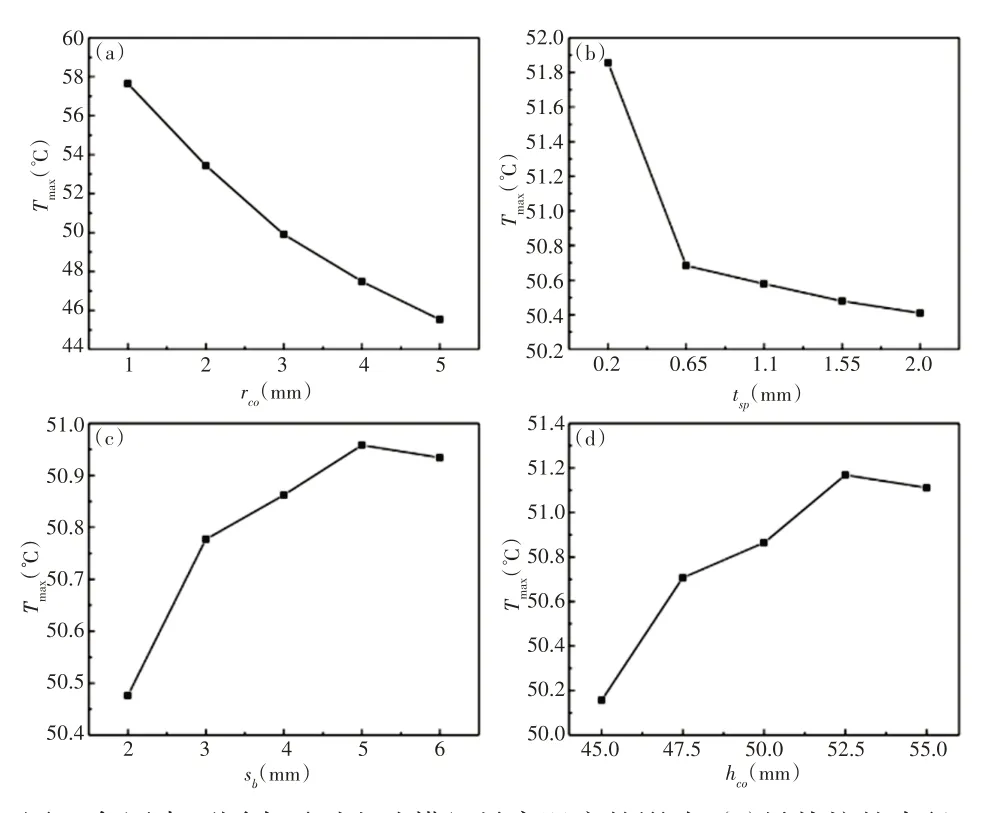

除了电池最高温度,电池温差是液冷电池模组热性能的另一个关键指标,针对温差的极差分析结果,如图6所示。rco的极差值依旧最大为1.98,它占四个因素极差值之和的79.2%。其次为sb,其极差值为0.2,占极差值之和的8%。hco和tsp的极差值均较小,占极差值总和的6.8%和6%。由此可见,对于电池模组的温差而言,rco仍为主要影响因素,各因素影响的显著性顺序如下:rco>sb>hco>tsp。

图6 基于电池温差的不同影响因素极差值Fig.6 Range Values of Design Variables in the Temperature Difference

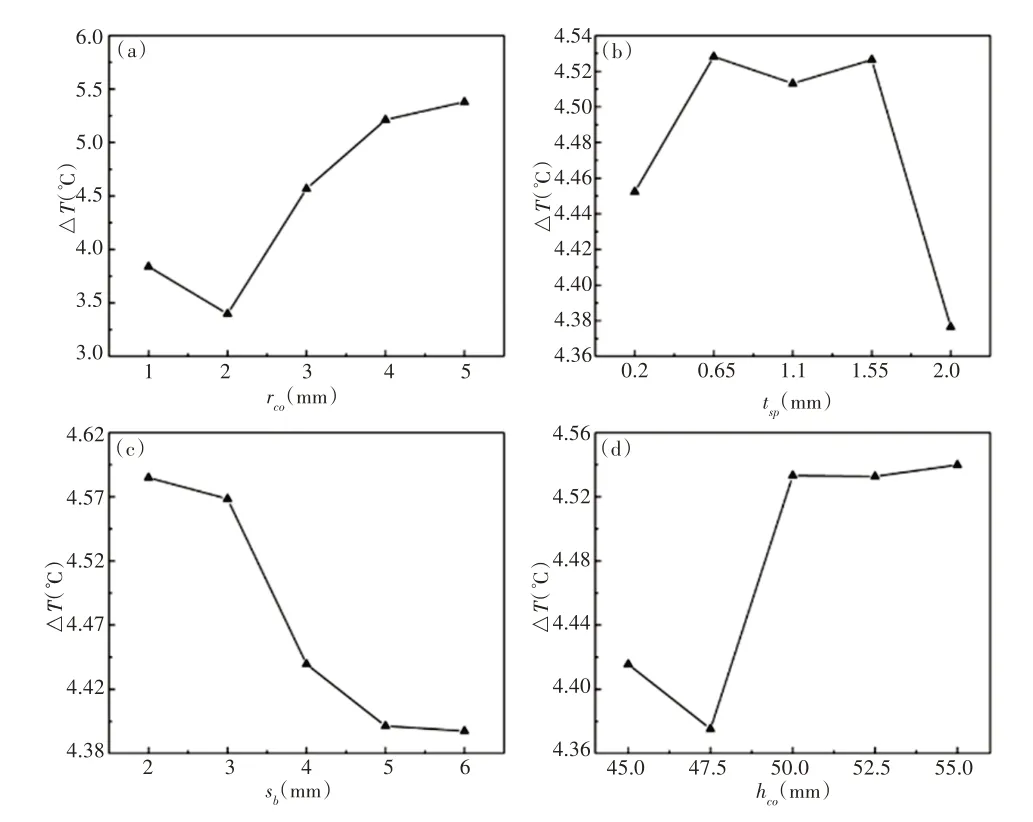

在图7(a)中,随着rco的增加,电池模组的温差先减小后增加,当rco=2mm时,模组的温差达到最小为3.40oC。当rco>4mm时,模组的温差超过5.21oC,这将满足不了温差小于5oC的设计要求,因此对于主要影响因素rco来说,导热柱的半径不能超过4mm。从图7(b)中可以看出,当tsp为2mm 时,电池模组的温差有最小值4.38oC。在图7(c)中,随着sb的增加,电池模组的温差不断地降低,且下降的趋势逐渐变缓。当sb从2mm增大到6mm时,模组的温差从4.59oC 降到了4.39oC。如图7(d)所示,当hco=47.5mm 时,电池模组的温差达到最小为4.38oC。因此,若暂不考虑电池模组的最高温度,为获得最低的温差,各因素较优的水平配方为:rco−2mm,tsp−2mm,sb−6mm,hco−47.5mm。

图7 各因素不同水平对电池模组温差的影响:(a)导热柱的半径,(b)热扩散板的厚度,(c)电池的间距,(d)导热柱的高度Fig.7 Effect of Factors in Different Levels on the Temperature Differ‐ence of Battery Module:(a)rco,(b)tsp(c)sb(d)hco

对电池模组的温差进行方差分析,结果,如表5所示。rco的F值为112.4,远大于F0.99(4,8)=7.01,说明rco对电池模组温差的影响非常显著。tsp、sb和hco的F 值分别为0.7、1.53 和1,均小于F0.90(4,8)=2.81,这表明因素tsp、sb、hco对电池模组温差的影响不显著。

表5 电池模组温差的方差分析Tab.5 The Variance Analysis of Temperature Difference

6.3 电池模组最高温度和温差的综合分析

对于多指标优化,不同因素水平对不同指标的影响是不同的,可能在优化某一指标的同时,另一指标却在恶化。针对上述问题,采用综合平衡法对电池模组的最高温度和温差进行统筹分析。

(1)rco对电池模组的最高温度和温差来说,是主要的影响因素。rco越大,最高温度越低,但是温差也随之变大。为了保证最高温度低于50oC,同时温差低于5oC,rco应大于2mm;小于4mm,因此rco取最接近的3mm水平是合适的。

(2)tsp取2mm时,电池模组的最高温度和温差均最小,热管理系统的热性能最好。

(3)sb对于电池模组的最高温度和温差来说,均为次要影响因素。当sb从2mm增大到6mm时,最高温度上升了0.46oC,温差下降了0.2oC,两指标的变化旗鼓相当。因此,折中选取,sb确定为4mm。

(4)hco对于电池模组的最高温度来说,是显著的影响因素,对于温差来说,影响不显著。当hco=45mm时,最高温度最低;当hco=47.5mm时,温差最小。

当hco从47.5mm降到45mm时,最高温度降低了0.55oC,而温差仅上升了0.04oC,因此当hco选择45mm时,冷却效果会相对更好一些。

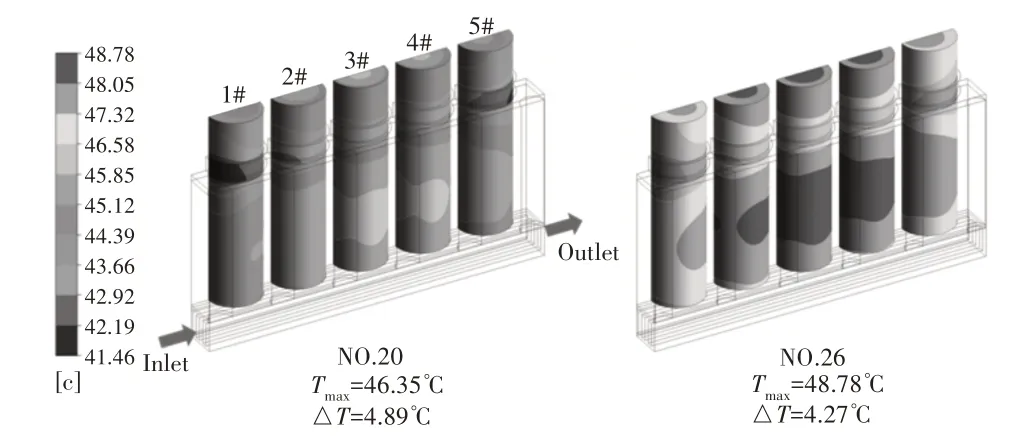

基于上述分析,最终统筹的优化方案为:rco−3mm,tsp−2mm,sb−4mm,hco−45mm,称之No.26方案,对其进行建模和数值模拟,最高温度和温差结果于图8。

图8 3C放电结束时,不同方案中(a)Tmax和(b)∆T的对比Fig.8 Maximum Temperature and Temperature Difference Comparison of Different Solutions at the End of 3C Discharge

并和表3中,最高温度小于50oC且温差小于5oC的方案进行对比,方案包括No.12−16和No.20等6组方案。

最终的优化方案No.26在将最高温度控制在48.78oC以下的同时,还提升了模组的温度一致性,将温差控制在了一个新低值4.27oC,如图8(b)所示。

本优化方案也和电池温度最低(46.35oC)、但温差较大(4.89oC)的No.20方案进行对比,温度云图,如图9所示。可以看到NO.26的整体温差较小。

图9 3C放电结束时,No.20、26中电池模组的温度云图Fig.9 Computed Temperature Contours of the Battery Module of No.20 and No.26 at the End of 3C Discharge

6.4 冷却液进口速度的影响

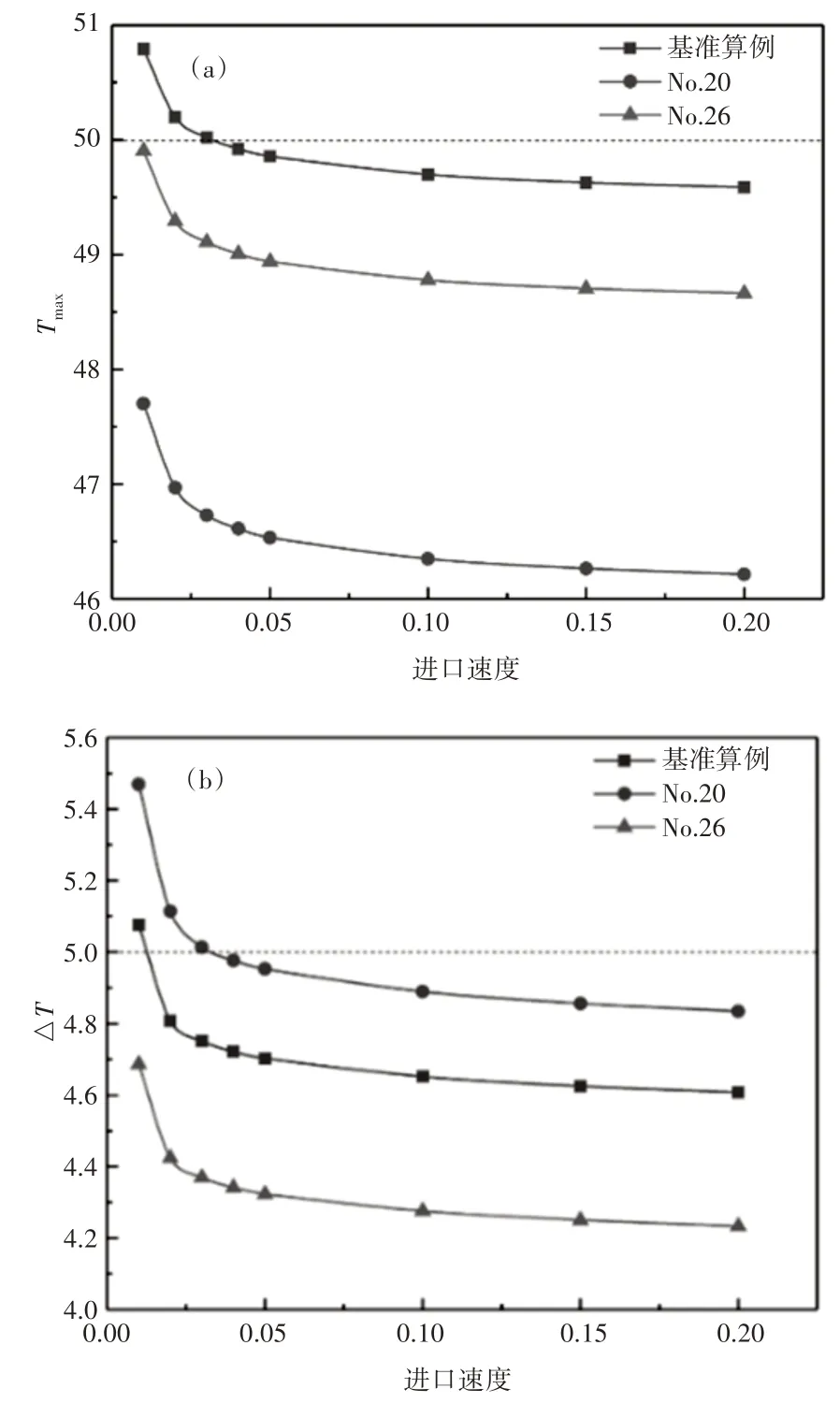

3C放电结束时,电池模组的最高温度和温差随进口流速的变化关系,如图10所示。随着进口速度的增大,模组的最高温度和温差均下降,且下降的趋势逐渐变缓。

其中No.20的最高温度低于基准算例和No.26。但是No.20的温差要高于基准算例和No.26,相比之下No.26的最高温度和温差均低于基准算例。

由图10(a)可知,当进口速度小于0.03m/s时,基准算例的最高温度将会超过50oC,而No.20和No.26在(0.01~0.2)m/s间均能将最高温度控制在50oC以下。

但是,当进口速度小于0.03m/s 时,No.20 的温差将会超过5oC,如图10(b)所示。当进口速度进一步降到0.01m/s 时,基准算例的温差也将超过5oC。唯有No.26 的温差始终控制在4.7oC以下。

图10 在3C结束时,(a)Tmax和(b)∆T随进口速度的变化Fig.10 Variation of Tmax and ∆T Versus Different Inlet Velocities at the End of 3C Discharge

对于方案No.26 来说,即使在低流速和低泵功消耗的情况下,依旧能将模组的最高温度和温差控制在要求的范围内。

由上述分析可知,最终的优化方案No.26的热性能显然比基准算例和No.20更加稳定和可靠。

7 结论

以(5×5)圆柱电池模组的液冷复合结构为研究对象,通过将CFD模型与正交试验设计相结合的方式,研究了导热柱半径rco、热扩散板厚度tsp、电池间距sb、导热柱高度hco四个结构因素对电池模组热性能的影响。

由极差分析和方差分析确定了影响电池热管理系统热性能的主次因素,并通过综合平衡法得出了最终统筹的优化方案为No.26:rco−3mm,tsp−2mm,sb−4mm,hco−45mm。

即使在低流速情况下,No.26依旧能将电池模组的最高温度和温差控制在50oC和4.7oC以下。