淮河大桥改造工程波形钢腹板0#施工设计概述

王树光

(江苏开通建设工程有限公司,江苏 淮安 223001)

0 引言

大跨径连续挂篮法施工是桥梁施工的常见形式,采用挂篮施工,0#块施工完成,待混凝土强度满足设计要求,安装挂篮,块件对称分块作业,不需要大型吊装设备,0#块施工工艺尤为重要,而0#块块托架施工是控制全桥的关键。托架施工具有效率高,安装、拆除方便,节约施工成本等优点,总结托架设计与施工,便于同类型施工工艺广泛推广。

1 工程概况

344 国道盱眙县淮河大桥改造工程项目,分两期实施,一期为利用原有老桥通行,新建半幅新建桥梁;二期为半幅通车后,拆除老桥建设新桥,按一级公路标准建设,桥梁全长1 530.16 m。主桥上部采用270 m(72.5 m+125 m+72.5 m) 变截面连续悬浇箱梁,腹板采用波形钢腹板,单箱双室截面,箱梁底板宽度12.2 m,翼缘板悬臂长度2.4 m,箱梁顶宽17 m。箱梁横桥向底板保持水平,顶面设2%的单向横坡,由箱梁腹板高度不同形成。箱梁中支点高度7.5 m,边支点及跨中箱梁中心高度4 m,梁高以2次抛物线变化,顶板厚0.3 m,翼缘板悬臂端部厚0.2 m,根部厚0.7 m,按折线变化;波形钢腹板采用波形钢腹板,颜色采用深蓝色,厚度分别为16 mm、20 mm、22 mm、24 mm;底板厚0.28~0.757 m,呈2 次抛物线变化。主墩墩身尺寸为12 m×4 m,位于淮河主航道中(水深10 m)。

2 0#托架方案选择

托架为全钢结构,用预埋管埋于墩身内,在墩身施工时预埋于设计位置;主要受力杆件为ф377×8 钢管、40#双拼工字钢,在加工厂加工,在台架上试拼并绘制试拼图纸,到现场后按试拼图纸进行安装,然后用剪刀撑焊接成整体;主支撑完成后,采用槽钢焊接成桁架体系调整线型,与 0#块底板线型一致,主要受力节点焊接位置采用钢板焊接补强。在钢结构上可直接铺设底模。由于本结构为全钢结构,从受力上可视为刚性结构,具有低沉降、无差异沉降的特点。在对一个托架进行预压,验证设计完全满足施工全过程的荷载要求后,其他结构可以无需预压,直接施工。

3 0#剪力销托架专项设计

本桥0#号荷载共分三部分,其中墩身顶部混凝土完全由墩身承载,故在验算中不予考虑,则需验算的荷载为墩身两侧悬臂端钢筋混凝土。0#块长9.8 m,墩身宽4 m,块件纵向每边悬挑2.9 m,对0#块底板纵向悬挑部分采用托架施工方案。承重体系构成自下而上:ф32 精轧螺纹钢——托架安装固定——调节砂筒标高——横桥向分配梁安装——纵桥向分配梁安装——纵向分配梁标高调整。墩身两侧各安装4 个托架,横向布设间距420 cm+260 cm+420 cm,托架顶面高程按墩身顶高程−40 cm 进行控制,预埋孔的平面位置及高程要严格控制施工精度,同时要注意同一层预埋件必须在同一个平面上。预埋件周围混凝土要振捣密实,施工过程主要分以下个步骤:墩身施工预埋件的预留——托架制作安装——托架压载试验——模板安装——钢筋绑扎——浇筑混凝土养生——拆除模板及托架。

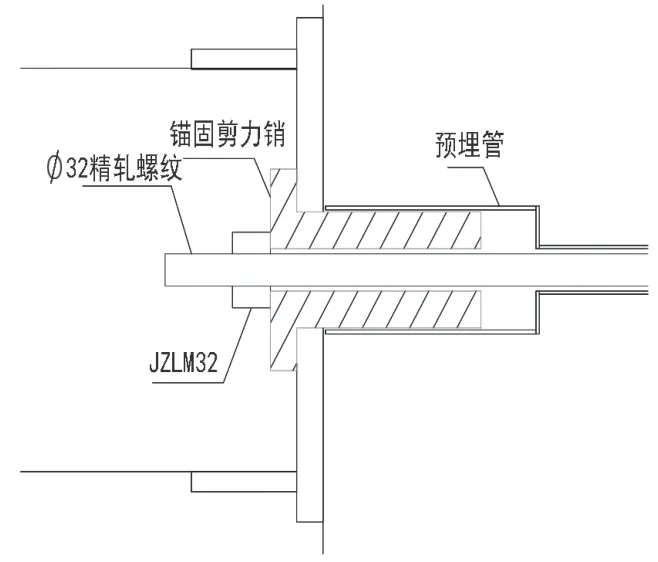

每个托架由1 根3.5 m 长40#双拼工字钢和ф377×8无缝钢管组合而成,托架与墩身由精轧螺纹与剪力销固定。螺栓孔应采取钻孔工艺,不得采用冲孔,气割孔[1]。上锚固钢板尺寸600 mm×500 mm×50 mm,下锚固钢板尺寸800 mm×800 mm×50 mm,上钢板中心到墩顶距离为60 cm,上下钢板在同一垂线上,两钢板的中心点高差320 cm。剪力销构造如图1 所示。

图1 剪力销构造图

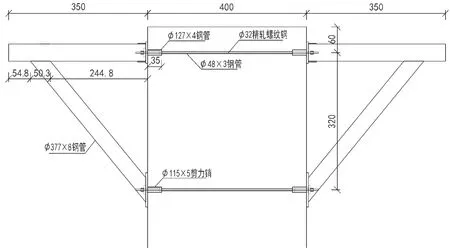

每块锚固钢板设置2 个剪力销,尺寸采用φ115×400 mm,预埋管采用φ127×4 mm,对拉筋采用φ32 mm精轧螺纹钢。托架斜撑之间设置剪刀撑以确保托架的横向稳定,托架水平方向和斜撑之间分别设置剪刀撑,采用20#槽钢,端头用钢板焊接,增加焊接面积,确保托架横向稳定,具体预埋件位置及构件尺寸如图2 所示。

图2 预埋件位置及构件尺寸(单位:mm)

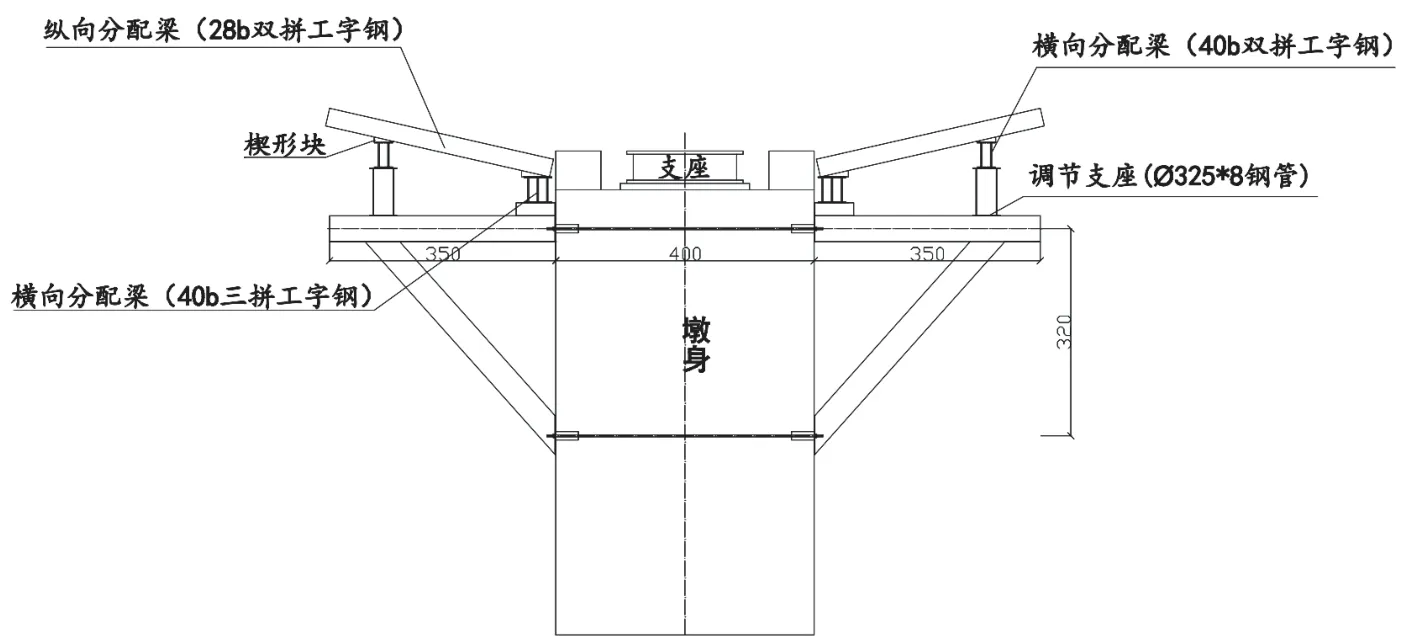

墩身两侧对称设置两道分配梁,分配梁间距为2.35 m,靠近墩身一侧设置40b 三拼工字钢,长度17.0 m,端部分别设置40b 双拼工字钢,长度17.0 m,横向分配梁水79.9 MPa<[ó]=215 MPa,满足要求。

则最大挠度为:

ƒmax=5ql4/384EL=5×42.7×2.354/384×2.1×108×7 481×10−8=1.1 mm<1/400)=5.9 mm ,符合要求。

前横向分配梁(40b 双拼工字钢),由腹板处单根28 b 工字钢纵梁传递集中荷载:247.4×0.25×1.5=92.8 kN。由底板处单根28b 工字钢纵梁传递单点荷载:64.2×0.85×1.5=81.9 kN。根据底板纵梁、横向分配梁、托架布设情况,简化计算,按均布简支梁计算托架4.3 m 间距区域横梁产生弯矩最大:

q=81.9×6/4.3=114.3 kN/m

L=4.3 m

Mmax=ql2/8=264.2 kN·m

ó=Mmax/w=264.2×106/2×1 139×103=116.0 MPa<[ó]=145 MPa,满足要求。

ƒmax=5ql4/384EL=5×114.3×4.34/(384×2.1×108×2×22 781×10−8)=5.3 mm<1/400=10.8 mm,符合要求。

后横向分配梁(40 b 三拼工字钢)在托架4.3 m 间距除了承担纵向分配梁传递来的顶底板荷载q=64.2×0.85×1.1×6/4.3=83.8 kN/m 外,还承担0#块横梁50 cm 宽、7.5 m平放置,与纵向分配梁之间形成的夹角采用钢楔形块进行抄垫,确保纵横梁之间受力接触面的紧贴、密实。托架上横向分配梁布置如图3 所示 。

图3 托架上横向分配梁布置图(单位:mm)

横向分配梁上设置纵向分配梁28b 工字钢,长度400 cm。单侧底板下共布设21 根。间距布置原则:在腹板下间距按25 cm 控制,其余间距按85 cm 进行布设。

(1)0#块支架计算荷载分析:

荷载组合q=1.2×(永久荷载)+1.4×(可变荷载)

q腹板处=1.2×(3+195)+1.4×(1+4+2)=247.4 kN/m2

q一般底板处=1.2×(3+42.3)+1.4×(1+4+2)=64.2 kN/m2

q翼处=1.2×(3+11.7)+1.4×(1+4+2)=27.4 kN/m2

(2)纵横向分配梁受力验算,纵向分配梁(I28b 工字钢)腹板处纵梁q=247.4×0.25=61.9 kN/m;底板处纵梁q=64.2×0.85=54.6 kN/m,因此选择腹板处纵梁进行验算[2]。单根I28b 工字钢力学性能:W=534.4 cm3。根据计算所受最大弯矩:

Mmax=ql2/8=42.7 kN·m

ó=Mmax/w=42.7×106/534.4×103=高的混凝土荷载:

q=0.5×7.5×26=97.5 kN/m

q=83.8+97.5=181.3 kN/m

L=4.3 m

Mmax=ql2/8=419.0 kN·m

ó=Mmax/w=419×106/3×1 139×103=122.6 MPa<[ó]=215 MPa,满足要求。

ƒmax=5ql4/384EL=5×181.3×4.34/384×2.1×108×3×22 781×10−8=5.6 mm<1/400=10.8 mm,符合要求。

托架主要杆件受力情况荷载布置如表1。

表1 托架受力情况荷载布置表

受力验算选择相同杆件最大受力进行材料验算。

1)1#杆件,40b 双拼工字钢:

产生轴向拉应力:Ó=F/A=299.6/2/94.07=15.9 MPa<[ó]=215 MPa。

弯拉应力:ó=Mmax/w=199.9×106/2×1 139×103=87.8 MPa<[ó]=215 MPa。

剪应力:τ=F/A=570.11/2/94.07=30.3 MPa<[τ]=125 MPa。

2)2#杆(斜撑)为受压杆件:

选用φ325×8 钢管。截面惯性矩10 014 cm4,截面积A=79.7 cm2。

回旋半径:Ix=√IX/A=√10 014/79.9=11.2 cm

长细比:λ=l/ix=336/112=33

查表的2#杆件稳定系数为φ=0.900

则Ó=N/(φ×A)=545/(79.7×0.900)=7.59 MPa<[ó]=215 MPa,满足要求。

精轧螺纹锚固剪力销按最不利受力情况计算:水平撑锚固剪力销承受轴向拉力N=299 kN,剪力V=643 kN。剪力主要由剪力销承担,剪力销面积Ae=9 001.4 mm2。剪力销抗剪承载力τ=643×103/(2×9 001.4) =35.7 MPa <[τ]=125 MPa,满足要求。剪力销承压承载力σ=643×103/(2×50×115) =55.9 MPa <[τ]=215 MPa,满足要求。轴力主要由 JL32 精扎螺纹钢承受,精扎螺纹钢截面积A=804.3 mm2,精扎螺纹钢抗拉承载力σ=299×103/804.3=371.8 MPa <[τ]=770 MPa,满足要求。

4 0#块托架的预压

在托架、模板安装结束后,项目部组织业主、总监办对托架模板的每一个施工环节进行全面检查验收,验收人员验收合格并签认相关文件,进行下一步预压工作[3]。

通过对0#块底板的加载预压,检查模板与托架的承载力及稳定性,预压加载过程模拟实际混凝土的荷载分布。按照先端底板、腹板、顶板、翼板的顺序进行。预压时分层、对称加载,预压总重量为计算荷载的120%,分三级完成预压,分别为50%、100%、120%。在加载前,纵向三个断面、横向5 个点,做好标记并观测其原始标高,每施加一级荷载,观测并记录一次。托架在受压24 h 后进行下一次加载,在加载过程随时测量观测点变化情况。全部加载后,每24 h 观测一次,连续三次沉降值小于2 mm且各点连续72 h 累计沉降量不超过5 mm ,进行卸载。卸载必须对称逐级进行,卸载的同时要观测卸载后的点位标高,统计得出在实体荷载作用下,托架的弹性和非弹性变形参数,为0#块底模标高提供预拱度值,施工预拱度=支架变形值+设计预拱值。通过对托架、模板的预压,以及预压的数据分析,该托架设计具有足够的刚度、强度及稳定性。

5 安全、质量、进度、成本等方面优势

该墩顶托架技术在施工安全、质量、进度、成本等方面具有良好的优势。

(1)安全:由于该项目位于淮河主航道内,水深较深,避免水中施工风险;作业集中在墩身和墩顶位置,便于搭设施工平台,安全性高;支撑体系依托墩身,避免了体系失稳。

(2)质量:托架为全钢结构,刚度大,基本消除了非弹性形变,既保证了线形的准确性,也杜绝了因支撑体系沉降大而导致混凝土开裂的可能性。

(3)进度:取消了基础处理和施工、钢管柱加工及焊接,由于水深较深,减少钢板桩围堰的使用时间,节约工期近两个月。

(4)成本分析:托架可重复利用,拆除方便,周转率高,有效地节约施工成本。

6 结束语

0#块托架施工方法灵活,适应性强,托架整体满足施工安全要求。整套托架通过支架预压数据分析,0#块浇筑后的托架变形情况及0#块浇筑后的裂缝效果都比较理想,克服了通道航道安装钢腹板需大型设备限制,为整体工效、钢腹板安装的稳定性、安全性提供有力保障。在经济上、安全性、施工特点上都得到改善和提高,为以后0#块托架施工提供成熟的施工工艺。