V型曲面坡口打底焊成形控制与工艺参数优化

翁华晶,冯美艳,江吉彬,陈昌荣,练国富

V型曲面坡口打底焊成形控制与工艺参数优化

翁华晶,冯美艳,江吉彬,陈昌荣,练国富

(福建工程学院 机械与汽车工程学院,福州 350118)

研究熔化极气体保护焊工艺参数对V型曲面坡口打底焊焊接接头形貌及硬度的影响规律,实现焊接接头工艺参数的预测与优化,提高焊接质量。基于响应面Box‒Benhnken方法,分析焊接电压、焊接电流、焊接速度、曲面弧度对焊接接头成形与性能的影响规律,构建工艺参数与焊接接头响应指标的数学模型。试验结果表明,熔宽随焊接电压、焊接电流的增大而增大,随焊接速度、曲面弧度的增大而减小。面积随焊接电压、焊接电流、曲面弧度的增大而增大,随焊接速度的增大而减小。硬度随焊接电压的增大而减小,随焊接速度、曲面弧度的增大而增大。以熔宽、面积及硬度最大为优化目标,最优工艺参数为电压26 V,电流260 A,焊接速度26 cm/min,曲面弧度 (13/36π) rad。对比预测值与实际值,熔宽、面积、硬度的误差率分别为4.2%、3.8%、2.3%。研究结果表明了所构建数学模型的可靠性,为非对称曲面坡口及其他特殊结构焊缝的成形控制与参数优化提供了理论依据。

打底焊;曲面坡口;响应面法;成形控制;工艺优化

熔化极气体保护焊(GMAW)通过在连续进给的填充焊丝和金属之间使用已建立的电弧来加热和熔化金属,具有成形质量好、成本低、易于机械化、效率高等优点[1-5],广泛应用于海洋船舶领域[6]。GMAW工艺一般涉及熔滴转移、电弧等离子体燃烧、熔池表面变形、微观组织凝固等多种复杂的物理现象,这些物理现象的背后是相当复杂的传热传质和材料流动行为,它们共同决定了GMAW工艺焊道的质量和稳定性。焊接过程中的熔池行为、焊缝的机械冶金特性主要受到焊接工艺参数(例如板厚、坡口角度、电弧电压、焊接电流、焊接速度等)的影响[7]。

国内外学者针对特定焊接条件下的不同工艺参数进行了大量试验研究,以分析工艺参数对焊件宏观形貌和成形质量的影响。Sivakumar等[8]研究了工艺参数对焊缝横截面积、高度、宽度和显微硬度的影响,结果表明,焊接电流影响最为显著。John等[9]通过焊道参数、微观组织和显微硬度对Ti-Nb微合金钢板焊道进行了分析,结果表明,送丝速度为6 m/min时焊道成形良好,硬度最高。Samiuddin等[10]研究了热输入对接头机械性能的影响规律,结果表明,随着热输入的增加,熔宽增大。也有学者通过各种方法建立工艺参数与输出指标之间的数学模型,以此优化焊接工艺参数。Kumar等[11]研究了电流、电压和预热温度等工艺参数对焊接质量的影响,结果表明,预热温度影响最为显著,其次是焊接电流和电压,并基于灰色关联分析对工艺参数进行了优化。Vidyarthy等[12]利用响应面方法(RSM)研究了焊接电流、焊接速度等工艺参数对焊道几何形状的影响,结果表明,焊接电压、焊接电流影响均显著,并通过获得的数学模型预测了焊道几何形状。

连接具有全熔深的中厚板焊件通常需要在焊件之间的空间预留坡口,近年来很多学者针对不同坡口形状对焊接接头成形质量的影响开展了相关研究。Pathak等[13]研究了坡口角度对低碳钢焊接接头熔高和硬度的影响,结果表明,随着凹槽角度的增大,硬度增大,熔高降低。Mishra等[14]对厚度为3 mm的两种不锈钢金属板进行了单V形和双V形对接焊,结果表明,适当减小焊道宽度有利于提高焊缝质量。Gao等[15]通过正交试验,并基于克里金模型和遗产算法对316不锈钢对焊参数进行了优化,结果表明,影响熔深和熔宽的显著因素是焊接电流和焊接速度,优化后的焊缝显微硬度分布更均匀。

综上所述,在实际工业应用中,转向架、船舶船体等复杂曲面存在曲率变化大、焊接姿态变化多等问题。目前,在焊缝成形质量方面,主要研究工艺参数对单道堆焊、对称坡口的影响,关于非水平或复杂曲面上形成焊道的研究较少。熔宽、填充面积越大表明焊缝金属铺展能力越好,硬度越高表明焊接接头的耐磨性、强度越高,同时,熔宽、面积的大小对后续多层多道的排布规划有直接影响。为此,文中基于响应面Box-Benhnken设计方法,建立焊接工艺参数与焊接接头响应指标的数学模型,探究不同工艺参数对焊缝熔宽、面积和显微硬度的影响规律,为非对称曲面坡口及其他特殊结构焊缝的焊接工艺研发提供理论依据。

1 试验设计与方法

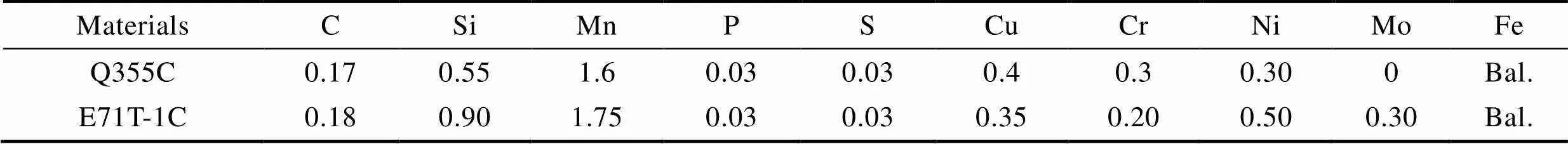

Q355C钢具有良好的机械性能、焊接性能、冷热加工性能和腐蚀性能,是目前应用于海上风电塔筒的最常用钢之一。试验选用Q355C作为母材,尺寸规格为100 mm×50 mm×25 mm(开不同的单边坡口),根据母材成分和等强匹配原则,选用焊丝型号为E71T-1C的1.2 mm药芯焊丝。Q355C钢板与焊丝的化学成分如表1所示。

表1 Q355C钢及焊丝的化学成分

Tab.1 Chemical composition of Q355C steel and welding wire wt.%

研究使用的设备为GMAW焊接系统,包括M‒10iA工业机器人(日本FANUC公司)、INVERTEC CV350‒R焊机(美国LINCOLN公司)及AutodriveTM4r90送丝机(美国LINCOLN公司)。焊接过程中使用高纯度(99.9%)的CO2气体作为保护气体。GMAW焊接系统示意图如图1所示,试验过程中在搭建的坡口中间进行单道堆焊,其中坡口间隙为2 mm,钝边长为2 mm。

焊接试验前,采用砂纸和丙酮对钢板进行表面除锈、去油污处理,防止板材表面氧化而导致焊接过程中出现气孔等缺陷。使用电阻加热器预热钢板,预热时间保持5 min以上,确保钢板预热均匀,之后将板材移到焊接台上进行焊接。焊后试样进行电火花线切割、打磨、抛光、腐蚀处理,后观察焊道的宏观金相组织。使用硝酸酒精溶液(4%)进行腐蚀,母材30~40 s后被腐蚀完全,随后用酒精冲洗并干燥。使用显微硬度计(MVA-402TS,中国HDNS公司)测量焊件的硬度,以焊缝中心为原点,向右距离母材方向每隔200 μm测定一次硬度,硬度计在载荷300 g和停留时间10 s的条件下进行测量,每组试验测定3次,取平均值作为测定值。

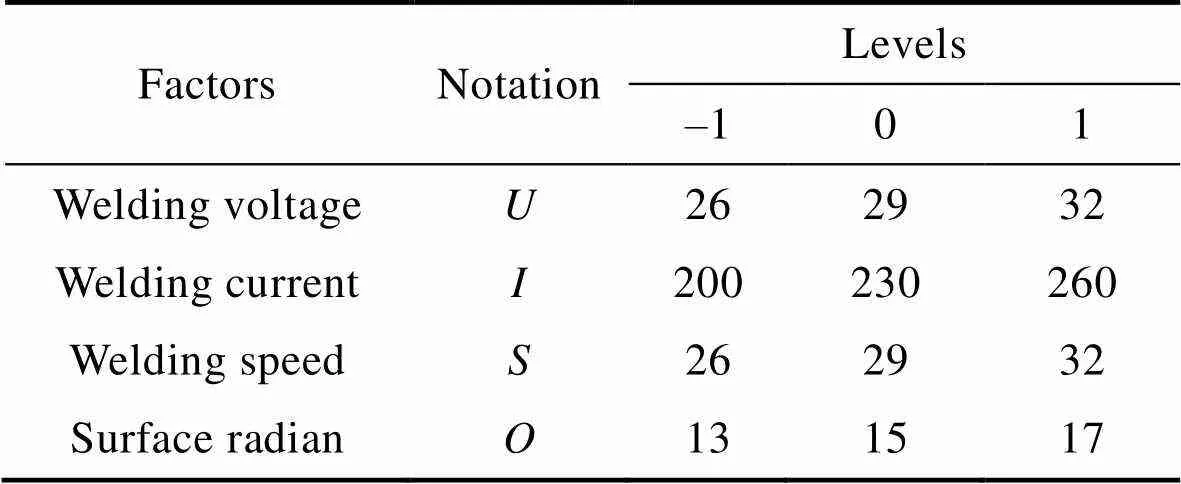

响应面法(Response Surface Methodology,RSM)是一种用于设计试验的数学和统计方法,通过多元二次回归方程构建自变量和目标响应之间的函数关系,以方差分析结果确定显著影响响应的因素,并运用回归分析寻找最优工艺参数[16-18],试验设计如表2所示。试验采用响应面法中的Box-Behnken设计研究工艺参数对接头成形质量的影响规律,试验因素水平如表3所示。

图1 GMAW焊接系统示意图

表2 曲面弧度设计

Tab.2 Curved arc design

表3 工艺参数和设计水平

Tab.3 Process parameters and design level

2 试验结果与分析

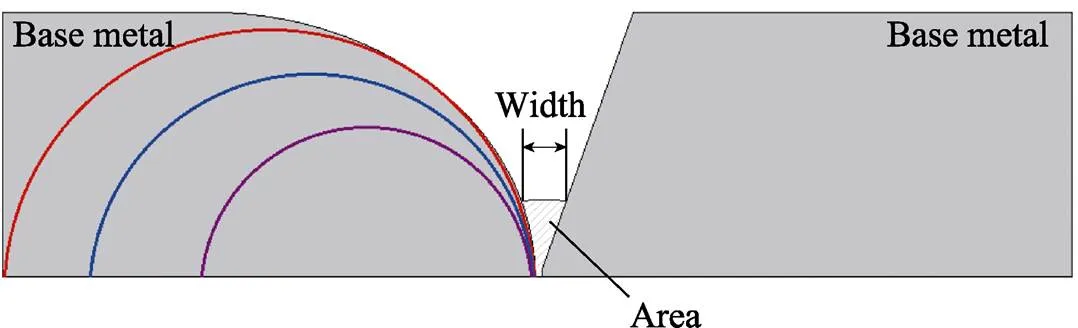

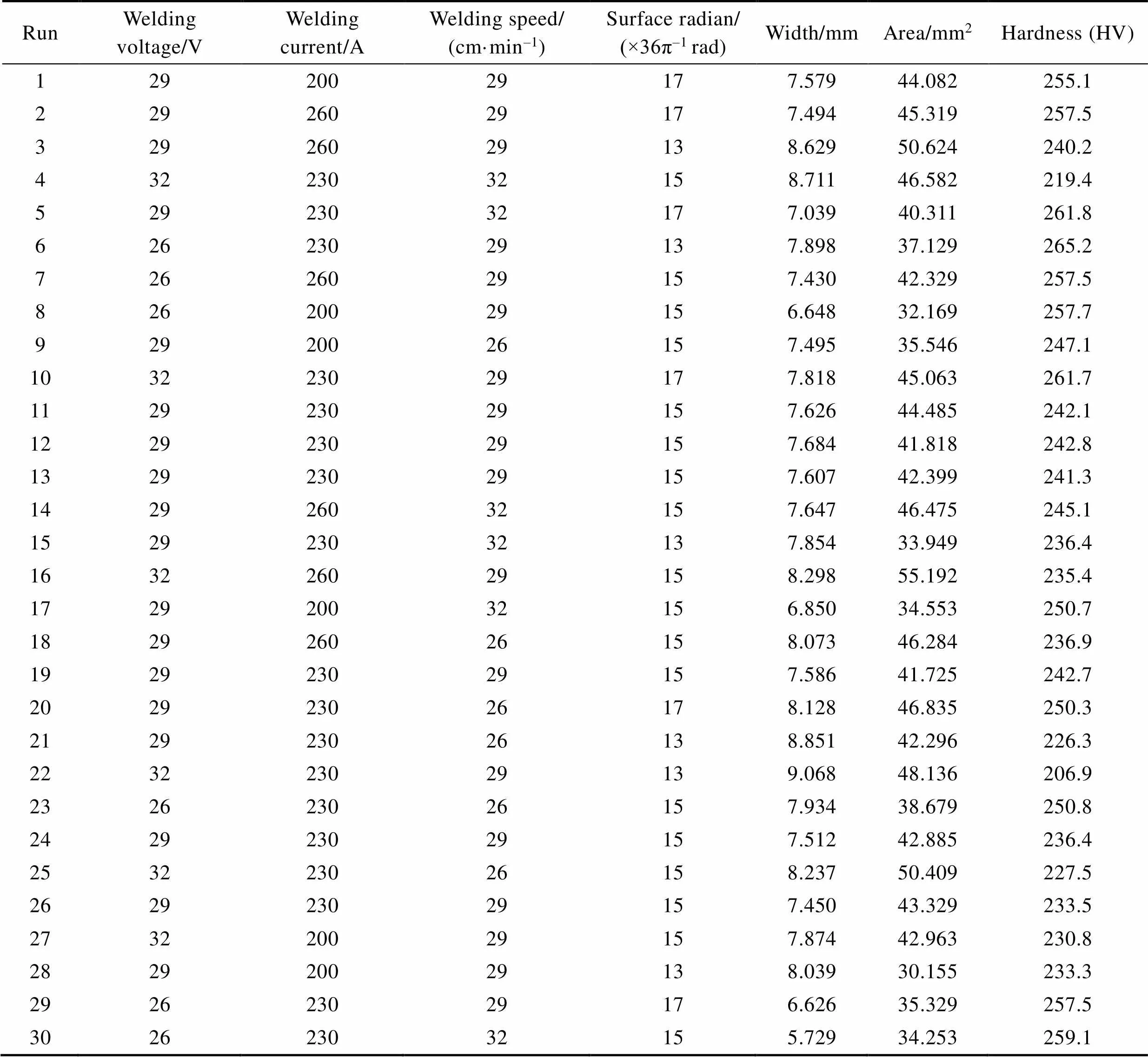

焊道示意图如图2所示,利用Digimizer软件测出熔宽、面积,试验设计及结果如表4所示。

2.1 方差分析

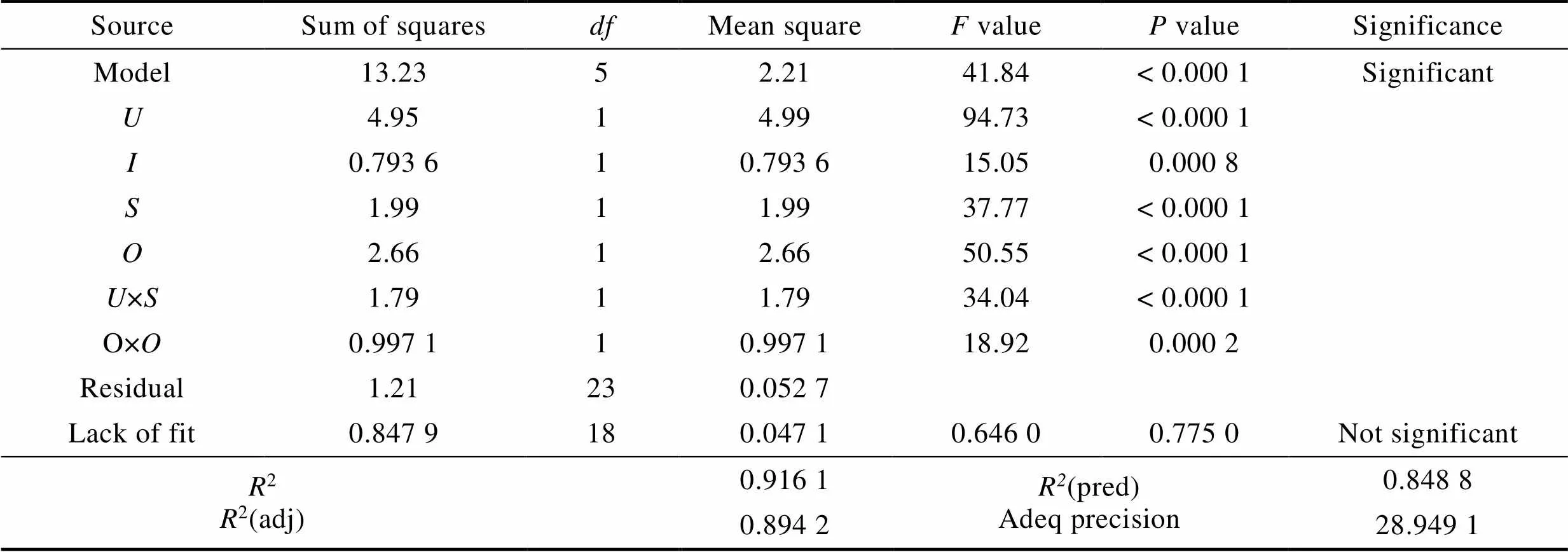

由表5中熔宽的方差分析可知,模型的值(-value)小于0.000 1,同时失拟项(Lack of Fit)大于0.05。该模型有效信号与噪声比值(Adeq Precision)为28.949 1,其数值远大于一般检验标准(取值为4),证明选择的模型与试验数据的拟合精度较高[19]。模型系数²为0.916 1,证明模型与数据相关性较好。调整²值和预测²值分别为0.894 2和0.848 8,两数值之差小于0.2,因此,选择的模型能够准确地揭示工艺参数与熔宽的关系。根据显著性分析可知,焊接电压、焊接电流、焊接速度、曲面弧度对熔宽影响显著,同时还存在焊接电压和焊接速度的交互项、曲面弧度的平方项对熔宽影响显著。

Note: the arcs represent the radians of different surfaces, “Width” represents the melting width and “Area” represents the filling area.

表4 试验设计及结果

Tab.4 Experimental design and results

表5 熔宽方差分析

Tab.5 Variance analysis of melting width

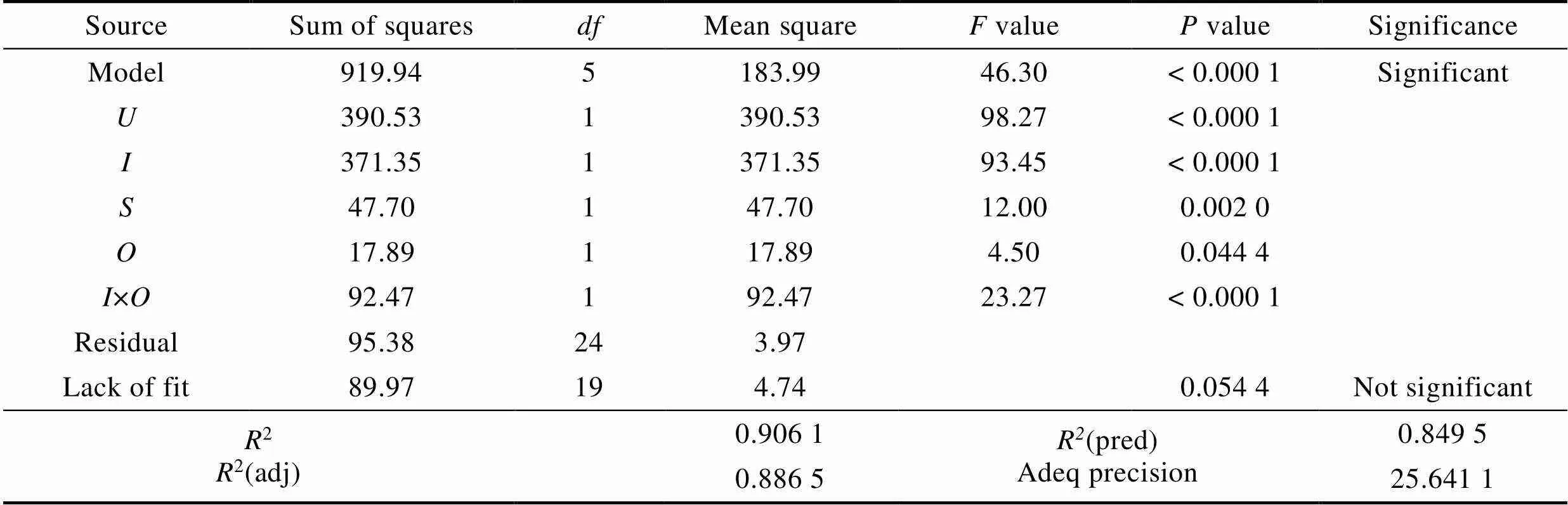

同理,对面积、硬度进行方差分析(表6、表7)可知,模型同样满足上述要求。由显著性分析可知,焊接电压、焊接速度、曲面弧度对面积、硬度影响显著,焊接电流对面积影响显著,此外还存在焊接电流和曲面弧度的交互项对面积影响显著,焊接电压和曲面弧度的交互项、焊接电流的平方项、曲面弧度的平方项对硬度影响显著。

表6 面积方差分析

Tab.6 Variance analysis of area

表7 显微硬度方差分析

Tab.7 Variance analysis of microhardness

通过选定的模型对数据进行拟合分析可得熔宽()、面积()、硬度()模型,如式(1)—(3)所示。

=90.328 2-1.943 06*+0.008 572 22*-

2.293 86*-3.026 67*+0.074 416 7**+

0.093 034 7*2(1)

=-322.094+1.901 58*+1.387 43*-

0.664 611*+19.041 1*-0.080 133 3**(2)

=1 482.6-30.465 3*-1.937 67*+14.144 4*

-102.812*-0.455 556**+2.604 17**+

0.004 199 65*2+1.098 05*2(3)

2.2 熔宽分析

图3a为熔宽模型残差分布图。由图3可知,试验组的残差几乎分布在同一条直线上,满足正态预测模型,表明该模型的拟合性较好。图3b为熔宽预测值与实际值分布图,实际值与预测值误差较小,表明所选模型的预测精度较高。

图4为熔宽模型下焊接电压和焊接速度交互作用的曲面图和等高线图。从图4中可以看出,随着焊接电压的增大和焊接速度的减小,熔宽呈增大趋势。原因在于焊接电压的增大导致熔池热输入量增加,焊接速度的减小导致单位时间内熔化焊丝量增加,两者综合作用下熔宽增大。

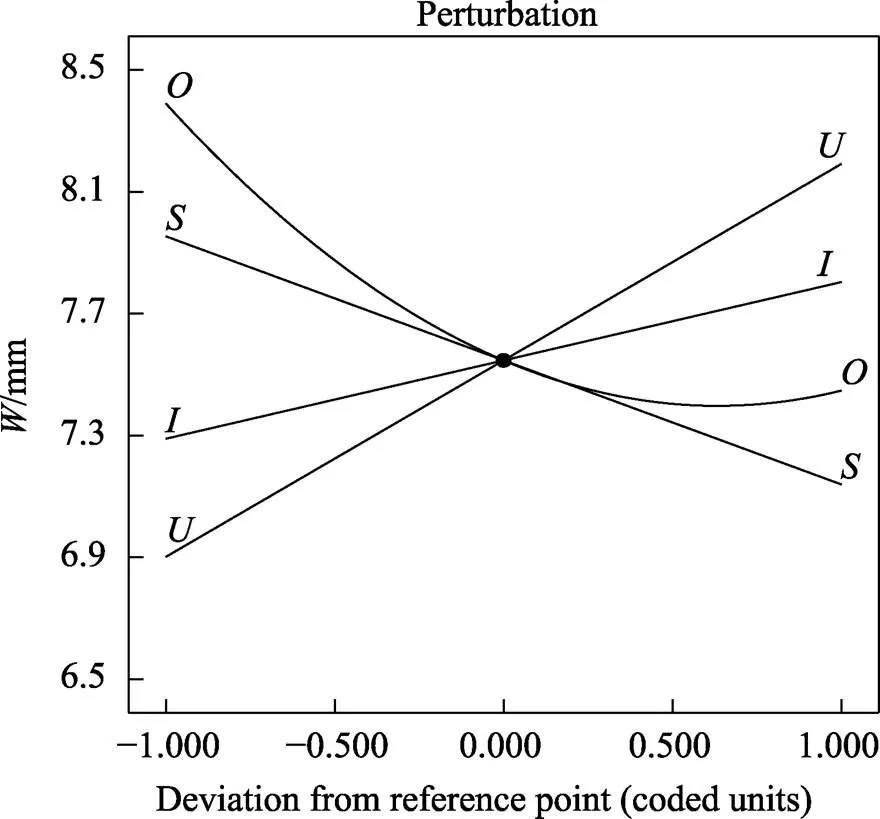

图5为各因素对熔宽的影响趋势。由图5可知,熔宽随着焊接电压、焊接电流的增大而增大,随着焊接速度的增大而减小,原因在于焊接电压、电流的增大,焊接速度的减小导致熔池热输入量增加,熔池熔融状态时间变长,熔宽增大。熔宽随着曲面弧度的增大而减小,焊道倾角的增大导致回流速度增大[20],顶部多余液体的向下挤压力与底部向上流动的反冲力和表面张力之间的相互作用导致焊缝宽度减小,但随着曲面弧度的进一步增大,熔融金属堆积挤压,熔宽有轻微上升趋势。

2.3 面积分析

图6所示为面积模型残差分布图和预测值与实际值分布图,其中模型残差及预测实际两者误差均较小,表明该模型的预测精度较高,能够准确反映模型输入与输出的关系。

图7为面积模型下焊接电流和曲面弧度交互作用的曲面图和等高线图。从图7中可以看出,面积随着焊接电流和曲面弧度的增大而增大,原因在于焊接电流增大,焊丝熔化量增多,曲面弧度的增加导致坡口角度减小,熔池内熔融金属流动减弱,熔融金属凝固较快[21],面积增大。

图3 熔宽模型指标

图4 U和S交互影响

图5 各因素对熔宽的影响关系

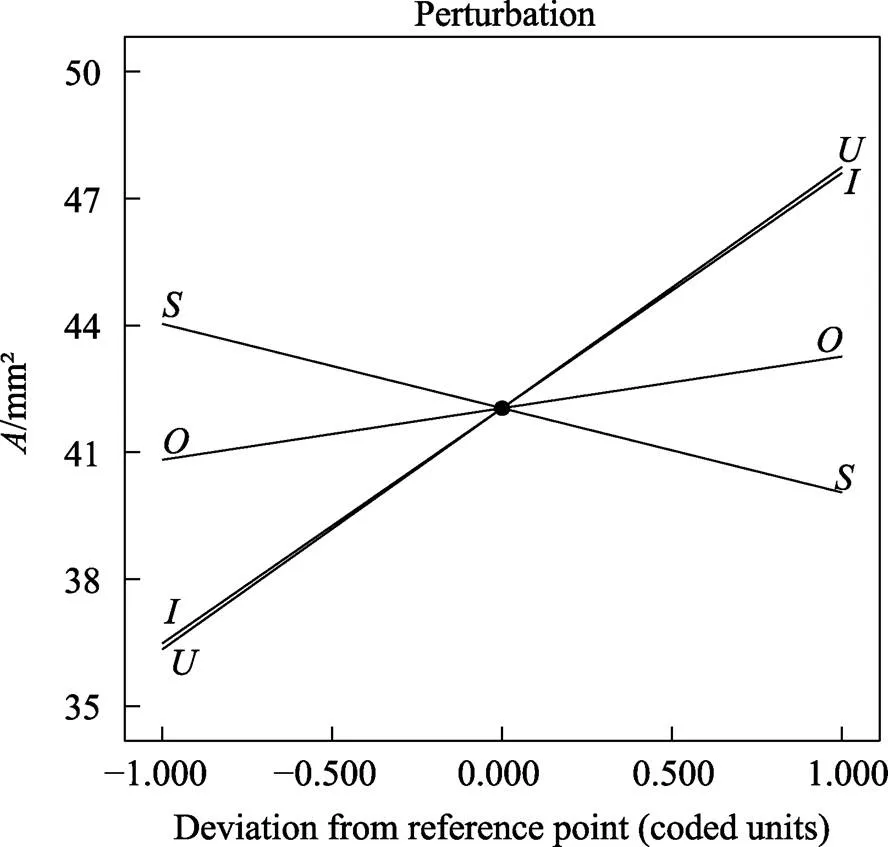

图8为各因素对面积的影响趋势。面积随着焊接电压、电流的增大而增大,原因在于焊接电压、电流增大,单位焊道长度的线能量增大,更大体积的基材熔化,面积增大。在不同的焊接速度下,焊枪行进轨迹上堆积的焊材量不同,焊接速度越大,堆积的焊材量越少,面积减小。随着曲面弧度的增大,面积增大。

2.4 显微硬度分析

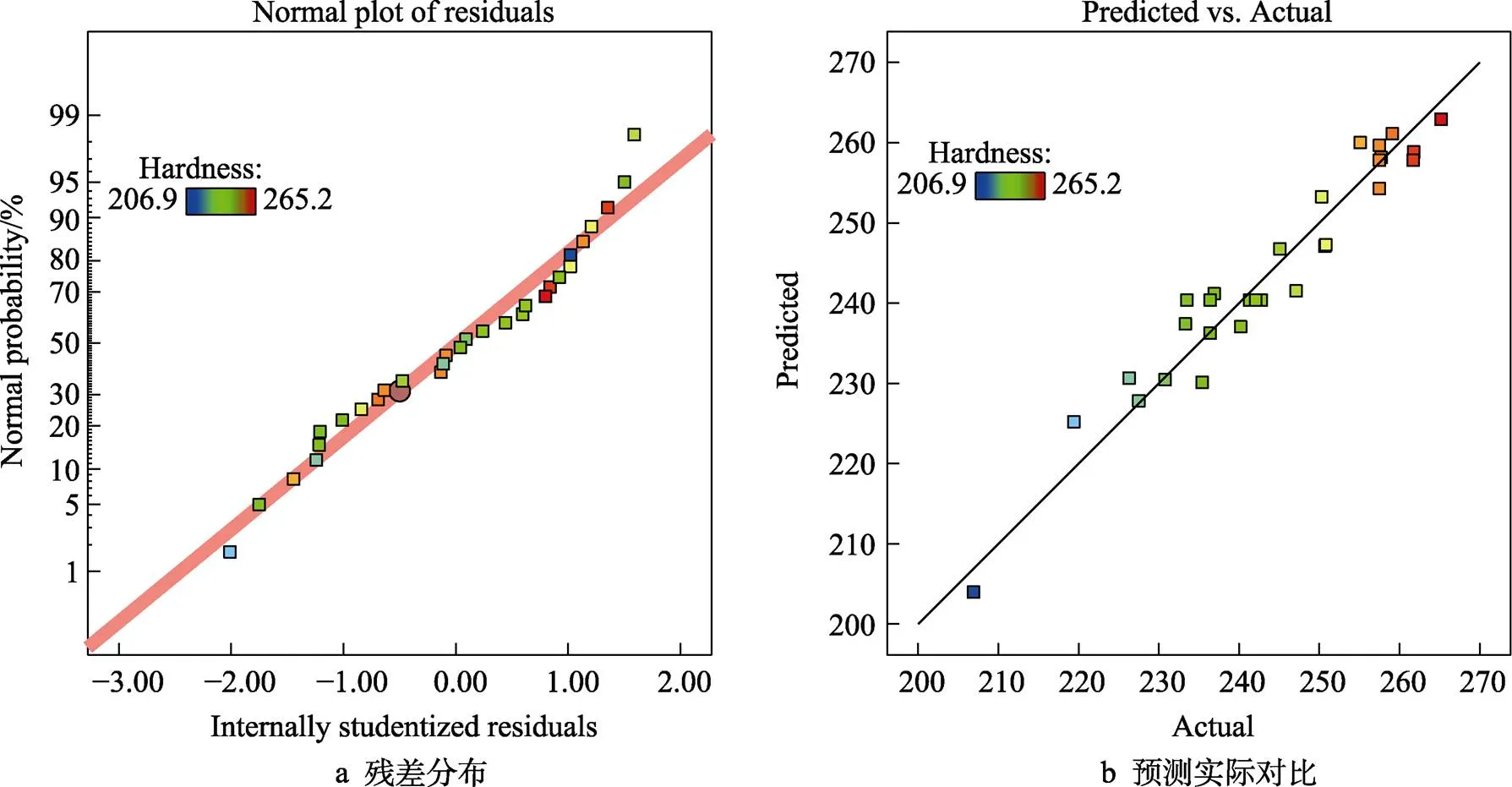

图9a为显微硬度模型残差分布图。由图9可知,试验组的残差均匀分布在直线周围,满足正态预测模型,表明该模型的拟合性良好。图9b为熔宽预测值与实际值分布图,图中无明显异常点,表明该模型的预测精度较高。

图6 面积模型指标

图7 I和O交互影响

图8 各因素对面积的影响关系

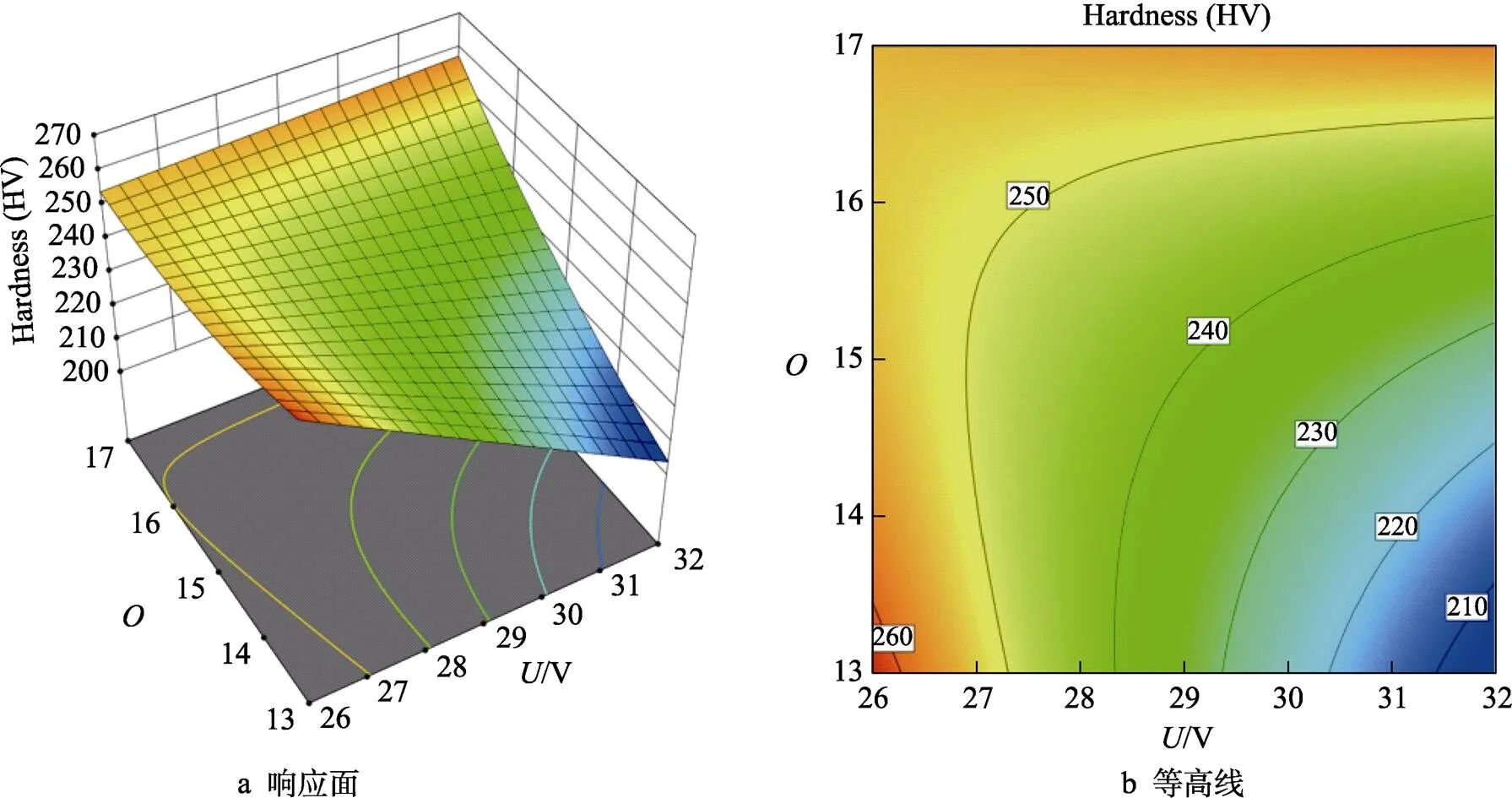

图10为硬度模型下焊接电压和曲面弧度交互作用的曲面图和等高线图。从图10中可以看出,随着焊接电压的增大和曲面弧度的减小,硬度呈减小的趋势。硬度的降低可能是由于焊接过程中的热量造成再结晶或晶粒长大导致的。焊接电压的增大导致单位时间内热输入增多,多余的能量促进了晶粒生长,曲面弧度的减小导致坡口角度增大,熔池内熔融金属流动增强,熔池凝固速度变慢,熔池熔融状态时间更长,晶粒粗化[22],根据Hall-Petch关系,在焊接电压和曲面弧度的共同作用下,晶粒粗化,硬度减小[23]。

图11为各因素对硬度的影响趋势。随着焊接电压的增大,单位时间内热输入增多,多余的能量促进了晶粒生长,晶粒粗化导致硬度减小。焊接速度的增大会导致焊缝凝固生长速度和冷却速度的加快,产生更细的晶粒,从而提高硬度。曲面弧度增大,熔池内熔融金属流动减弱,熔池凝固加快,晶粒细化,硬度增大。

图9 硬度模型指标

图10 U和O交互影响

图11 各因素对硬度的影响关系

3 工艺参数优化及模型验证

为了获得熔宽大、面积大、硬度高的焊接接头,并检验所构建数学模型的合理性和准确性,需要进行工艺参数优化与模型验证。在满足熔宽和面积的情况下,考虑实际生产中对焊接接头的硬度有一定需求,故硬度的权重设置为4,熔宽、面积的权重设置为3,优化条件与目标如表8所示。

表8 优化条件及目标

Tab.8 Optimization conditions and objectives

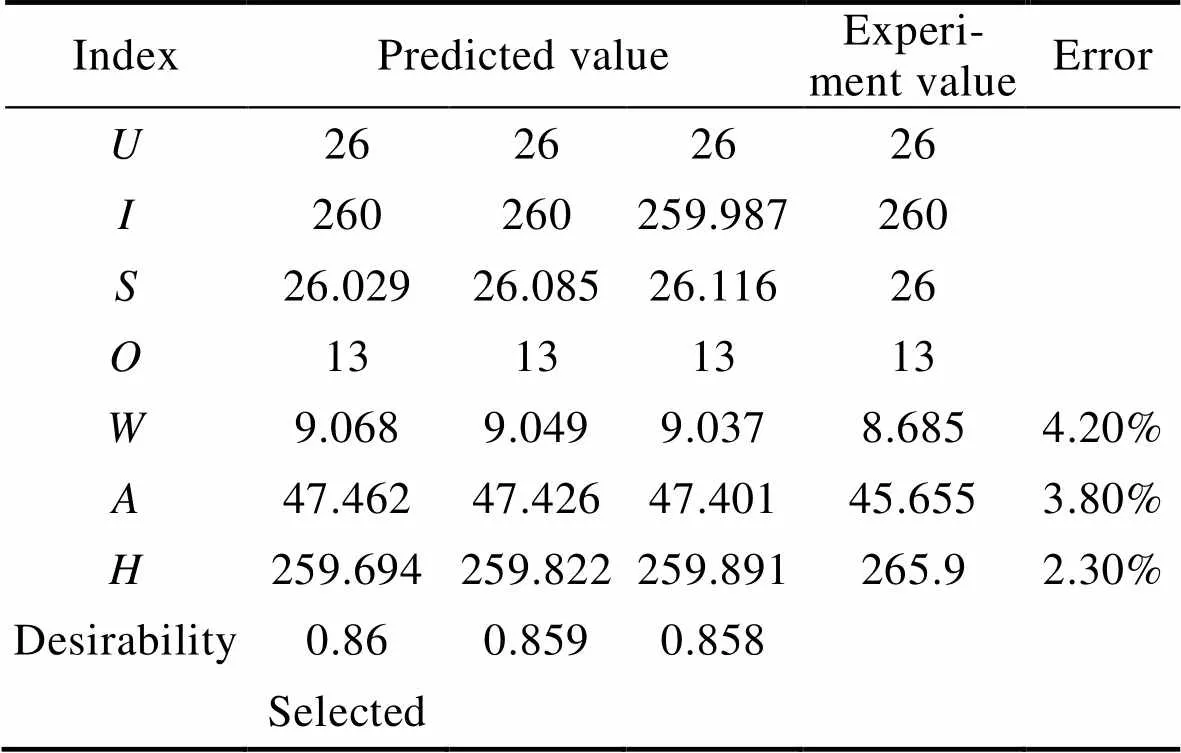

工艺参数优化结果如表9所示,根据置信度将最优工艺参数设置为:焊接电压26 V,焊接电流260 A,焊接速度26 cm/min,曲面弧度(13/36π)rad,该工艺参数下得到的焊接接头熔宽为8.685 mm,面积为45.655 mm2,硬度为265.9HV,如表9所示。与预测结果相比,熔宽、面积、硬度的误差分别为4.2%,3.8%,2.3%,误差率较小,表明响应面模型的预测精度较高。

表9 优化结果及验证

Tab.9 Optimization results and verification

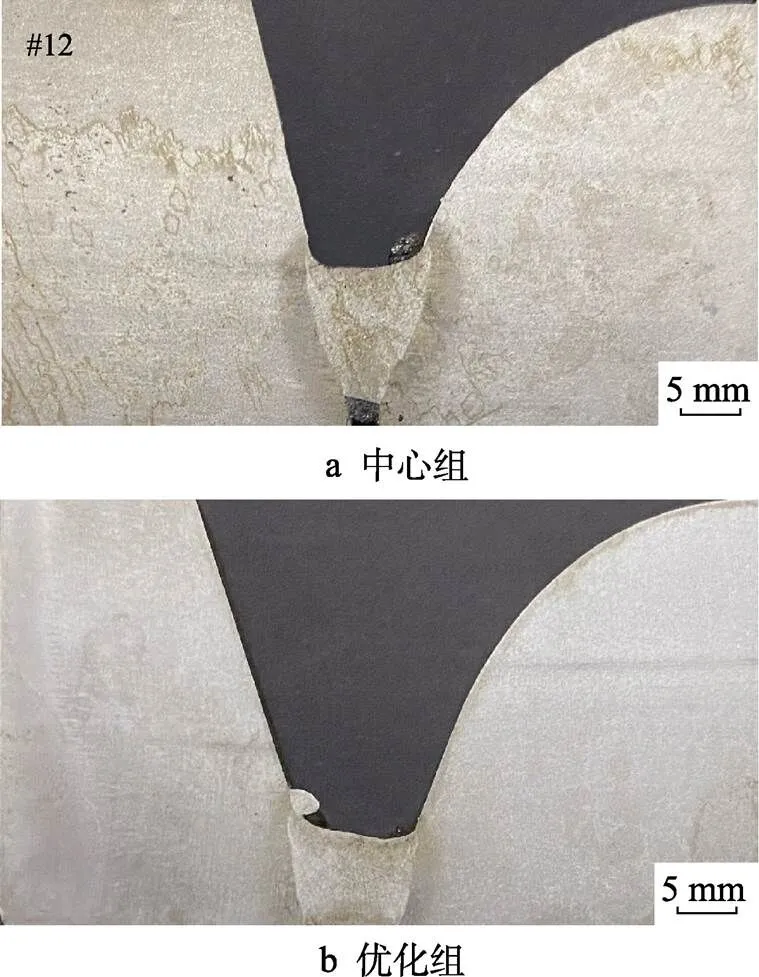

工艺参数优化后的焊接接头截面形貌如图12所示,焊缝冶金熔合良好,熔宽、面积、硬度相对于中心组有了一定的提高,均优于中心组。

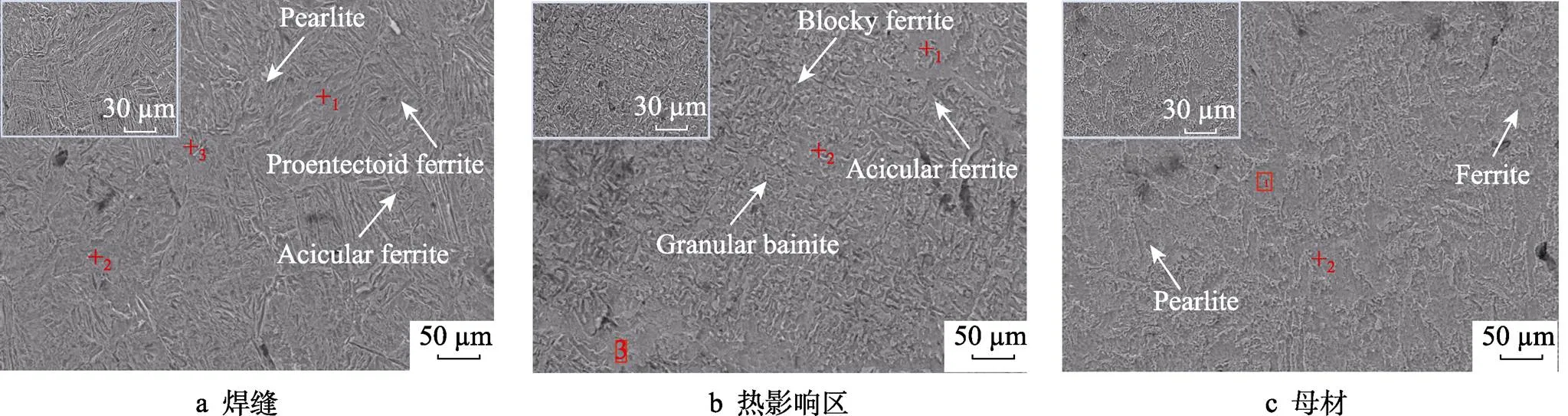

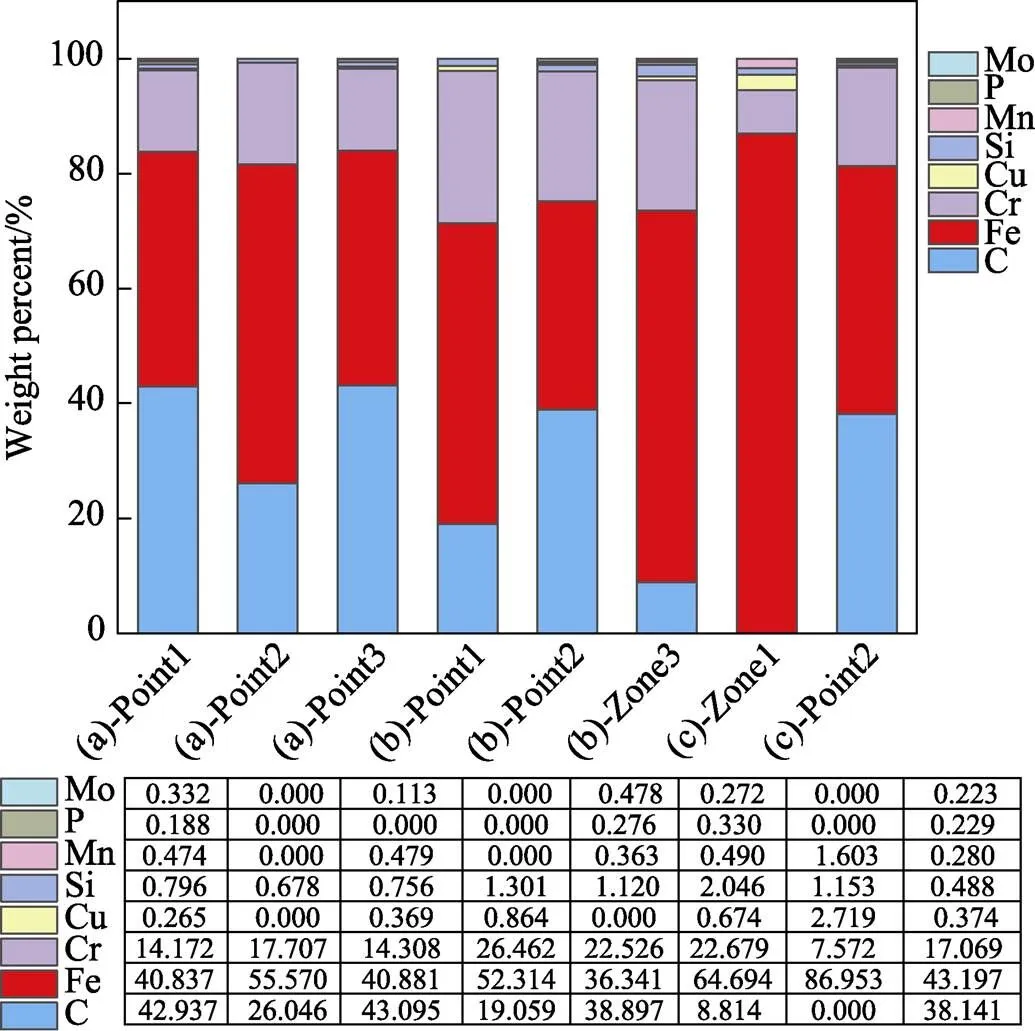

图12 焊缝宏观形貌

使用扫描电镜(High-Technologies TM3030Plus,Hitachi,Japan)观察焊缝接头显微组织,通过能谱仪(Model 550i,IXRF,America)进行成分分析,如图13所示。图13a所示为焊缝的微观结构,焊缝主要由先共析铁素体、针状铁素体和珠光体构成,由于电弧焊接的快速凝固特性,在原奥氏体晶内主要是针状生长的铁素体,枝晶结构对应着再凝固率较高的区域,针状铁素体的形成有利于提高焊缝的强度和韧性,铁素体在一定程度上能够提高焊接接头的耐腐蚀性能,防止焊缝热裂纹的产生[24-25]。由于焊接过程中非平衡状态的制约,导致原子不能充分扩散,抑制了珠光体的转变,导致焊缝区珠光体含量较少。图13b所示为热影响区的微观组织结构,热影响区主要由块状铁素体、条状铁素体和粒状贝氏体组成。母材的微观结构主要由珠光体和块状铁素体组成,如图13c所示。由图14中EDS能谱分布可知,焊缝和热影响区中的铬元素主要富集在针状、块状铁素体处,铬元素等合金元素的含量高于母材处,这些元素的晶粒形态和固溶引起的晶格畸变会导致发生形变的位错在扩散中受到阻碍,从而提高焊缝区的质量。

图13 焊接接头微观组织形貌

图14 焊接接头微观组织能谱图

4 结论

基于响应面Box-Benhnken方法,分析了工艺参数(焊接电压、焊接电流、焊接速度、曲面弧度)对焊接接头成形与性能的影响规律,构建了焊接工艺参数与焊接接头响应指标的数学模型,对非对称复杂曲面坡口及其他特殊结构焊缝的焊接工艺有一定的参考价值,主要结论如下。

1)焊接电压、焊接电流、焊接速度、曲面弧度对熔宽、面积影响显著,焊接电压、焊接速度、曲面弧度对硬度影响显著。熔宽随焊接电压、焊接电流的增大而增大,随焊接速度、曲面弧度的增大而减小;面积随焊接电压、焊接电流、曲面弧度的增大而增大,随焊接速度的增大而减小;硬度随焊接电压的增大而减小,随焊接速度、曲面弧度的增大而增大。

2)以熔宽最大、面积最大、硬度最高进行多目标最优工艺参数优化,预测值与实际值的误差分别为4.2%、3.8%、2.3%。

3)根据实际应用设定工艺参数的目标值,利用构建的数学模型优选工艺参数,对改善复杂曲面坡口焊缝的形貌和提高成形质量具有重要的指导意义。

[1] ZHENG Hao, QI Bo-jin, YANG Ming-xuan. Dynamic Analysis of the Ultrasonic-Frequency Pulsed GMAW Metal Transfer Process[J]. Journal of Manufacturing Processes, 2021, 62: 283-290.

[2] ZHANG Hui-jing, CHEN Chao. Effect of Pulse Frequency on Weld Appearance of Al Alloy in Pulse Power Ultrasonic Assisted GMAW[J]. Journal of Manufacturing Processes, 2021, 71: 565-570.

[3] RAMARAO M, KING M F L, SIVAKUMAR A, et al. Optimizing GMAW Parameters to Achieve High Impact Strength of the Dissimilar Weld Joints Using Taguchi Approach[J]. Materials Today: Proceedings, 2022, 50: 861-866.

[4] THOMPSON MARTÍNEZ R, ALVAREZ BESTARD G, MARTINS ALMEIDA SILVA A, et al. Analysis of GMAW Process with Deep Learning and Machine Learning Techniques[J]. Journal of Manufacturing Processes, 2021, 62: 695-703.

[5] WU Kai-yuan, ZENG Yu-cai, ZHANG Ming-jin, et al. Effect of High-Frequency Phase Shift on Metal Transfer and Weld Formation in Aluminum Alloy Double-Wire DP-GMAW[J]. Journal of Manufacturing Processes, 2022, 75: 301-319.

[6] KAMBLE A G, RAO VENKATA R. Experimental Investigation on the Effects of Process Parameters of GMAW and Transient Thermal Analysis of AISI321 Steel[J]. Advances in Manufacturing, 2013, 1(4): 362-377.

[7] AHN J, CHEN L, DAVIES C M, et al. Parametric Optimisation and Microstructural Analysis on High Power Yb-Fibre Laser Welding of Ti-6Al-4V[J]. Optics and Lasers in Engineering, 2016, 86: 156-171.

[8] SIVAKUMAR J, VASUDEVAN M, KORRA N N. Systematic Welding Process Parameter Optimization in Activated Tungsten Inert Gas (A-TIG) Welding of Inconel 625[J]. Transactions of the Indian Institute of Metals, 2020, 73(3): 555-569.

[9] JOHN M, KUMAR P A, UDAYA BHAT K. Effect of Wire Feed Rate on Microstructure Development during Bead on Plate Welding of Microalloyed Steel Using P-GMAW[J]. Materials Today: Proceedings, 2021, 42: 423-428.

[10] SAMIUDDIN M, LI Jing-long, TAIMOOR M, et al. Investigation on the Process Parameters of TIG-Welded Aluminum Alloy through Mechanical and Microstructural Characterization[J]. Defence Technology, 2021, 17(4): 1234-1248.

[11] KUMAR S, SINGH R. Optimization of Process Parameters of Metal Inert Gas Welding with Preheating on AISI 1018 Mild Steel Using Grey Based Taguchi Method[J]. Measurement, 2019, 148: 106924.

[12] VIDYARTHY R S, DWIVEDI D K, MUTHUKUMARAN V. Optimization of A-TIG Process Parameters Using Response Surface Methodology[J]. Materials and Manufacturing Processes, 2018, 33(7): 709-717.

[13] PATHAK D, SINGH R P, GAUR S, et al. Influence of Groove Angle on Hardness and Reinforcement Height of Shielded Metal Arc Welded Joints for Low Carbon AISI 1016 Steel Plates[J]. Materials Today: Proceedings, 2021, 38: 40-43.

[14] MISHRA D, DAKKILI M. Gas Tungsten and Shielded Metal Arc Welding of Stainless Steel 310 and 304 Grades over Single and Double ‘V’ Butt Joints[J]. Materials Today: Proceedings, 2020, 27: 772-776.

[15] GAO Zhong-mei, SHAO Xin-yu, JIANG Ping, et al. Parameters Optimization of Hybrid Fiber Laser-Arc Butt Welding on 316L Stainless Steel Using Kriging Model and GA[J]. Optics & Laser Technology, 2016, 83: 153-162.

[16] PANDIT M, SOOD S, MISHRA P, et al. Mathematical Analysis of the Effect of Process Parameters on Angular Distortion of MIG Welded Stainless Steel 202 Plates by Using the Technique of Response Surface Methodology[J]. Materials Today: Proceedings, 2021, 41: 1045-1054.

[17] SUHIN S, ROBIN DIVAHAR S, EDWIN RAJA DHAS J, et al. Optimizing FSW Process Parameters Using RSM and Regression Analysis for Similar and Dissimilar Aluminium Materials[J]. Materials Today: Proceedings, 2022, 64: 368-373.

[18] CHELLADURAI S J S, K M, RAY A P, et al. Optimization of Process Parameters Using Response Surface Methodology: A Review[J]. Materials Today: Proceedings, 2021, 37: 1301-1304.

[19] 岳琨, 练国富, 陈昌荣, 等. 激光熔覆粉末粒径对熔覆层成形控制的影响[J]. 精密成形工程, 2022, 14(3): 58-67.

YUE Kun, LIAN Guo-fu, CHEN Chang-rong, et al. Effect of Powder Particle Size of Laser Cladding on the Forming Control of Cladding Layer[J]. Journal of Netshape Forming Engineering, 2022, 14(3): 58-67.

[20] NI Mao, QIN Xun-peng, HU Ze-qi, et al. Forming Characteristics and Control Method of Weld Bead for GMAW on Curved Surface[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(3): 1883-1908.

[21] CHEN J, SCHWENK C, WU C S, et al. Predicting the Influence of Groove Angle on Heat Transfer and Fluid Flow for New Gas Metal Arc Welding Processes[J]. International Journal of Heat and Mass Transfer, 2012, 55(1-3): 102-111.

[22] RAJAKUMAR S, MURALIDHARAN C, BALASUBRAMANIAN V. Predicting Tensile Strength, Hardness and Corrosion Rate of Friction Stir Welded AA6061-T6Aluminium Alloy Joints[J]. Materials & Design, 2011, 32(5): 2878-2890.

[23] YU Kun, SHI Xian-wu, JIANG Zhen-guo, et al. Effects of Solution Treatment on Grain Coarsening and Hardness of Laser Welds in UNS N10003 Alloy Contained Different Carbon Content[J]. Journal of Materials Science & Technology, 2019, 35(8): 1719-1726.

[24] 胡效东, 王吉涛, 杨熠成, 等. 304/Q345R复合板焊接接头微观组织及残余应力[J]. 焊接学报, 2020, 41(7): 39-45, 99.

HU Xiao-dong, WANG Ji-tao, YANG Yi-cheng, et al. Microstructure Investigation and Residual Stress Numerical Simulation on Welded Joint of 304/Q345R Composite Plate[J]. Transactions of the China Welding Institution, 2020, 41(7): 39-45, 99.

[25] 张敏, 杜明科, 张云龙, 等. Q345B低碳钢/20Mn23Al无磁钢异种钢焊接接头的组织及性能[J]. 机械工程材料, 2021, 45(8): 66-71.

ZHANG Min, DU Ming-ke, ZHANG Yun-long, et al. Microstructure and Property of Dissimilar Steel Welded Joint of Q345B Low Carbon Steel and 20Mn23Al Non-Magnetic Steel[J]. Materials for Mechanical Engineering, 2021, 45(8): 66-71.

Forming Control and Process Parameter Optimization of V-shaped Surface Groove Backing Welding

WENG Hua-jing, FENG Mei-yan, JIANG Ji-bin, CHEN Chang-rong, LIAN Guo-fu

(School of Mechanical and Automotive Engineering, Fujian University of Technology, Fuzhou 350118, China)

The work aims tostudy the influence of process parameters of gas metal arc welding (GMAW) on the morphology and hardness of V-shaped surface groove backing welding joint, in order to realize the prediction and optimization of welding joint process parameters and improve the welding quality. Based on the response surface Box-Benhnken method, the effects of welding voltage, welding current, welding speed and surface radian on the forming and performance of welded joints were analyzed. The mathematical model of process parameters and response index of welded joints was constructed. The test results showed that the melting width increased with the increase of welding voltage and welding current, and decreased with the increase of welding speed and surface radian. The area increased with the increase of welding voltage, welding current and surface radian, and decreased with the increase of welding speed. The hardness decreased with the increase of welding voltage, and increased with the increase of welding speed and surface radian. The optimal goal was to maximize the melting width, area and hardness, and the optimum process parameters were as follows: voltage of 26 V, current of 260 A, welding speed of 26 cm/min and surface radian of 13/36π rad. By comparing the predicted value with the actual value, the error rates of welding width, area and hardness were 4.2%, 3.8% and 2.3%, respectively. The research results show the reliability of the established mathematical model, and provide a theoretical basis for forming control and parameter optimization of welds with asymmetric curved grooves and other special structures.

backing welding; curved groove; response surface methodology; forming control; process optimization

10.3969/j.issn.1674-6457.2023.02.022

TG444.2

A

1674-6457(2023)02-0188-11

2022‒06‒12

2022-06-12

福建省科技重大专项(2020HZ03018)

Science and Technology Major Project of Fujian Province (2020HZ03018)

翁华晶(1997—),女,硕士生,主要研究方向为电弧增材制造。

WENG Hua-jing (1997-), Female, Postgraduate, Research focus: wire and arc additive manufacturing.

江吉彬(1967—),男,博士,教授,主要研究方向为先进制造技术、增材制造。

JIANG Ji-bin (1967-), Male, Doctor, Professor, Research focus: advanced manufacturing technology, additive manufacturing.

翁华晶, 冯美艳, 江吉彬, 等. V型曲面坡口打底焊成形控制与工艺参数优化[J]. 精密成形工程, 2023, 15(2): 188-198.

WENG Hua-jing, FENG Mei-yan, JIANG Ji-bin, et al. Forming Control and Process Parameter Optimization of V-shaped Surface Groove Backing Welding[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 188-198.