变截面辊压成形翘曲缺陷的影响因素研究

李一鸣,焦学健,苗艳冰,江怀陆,翟胜国

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

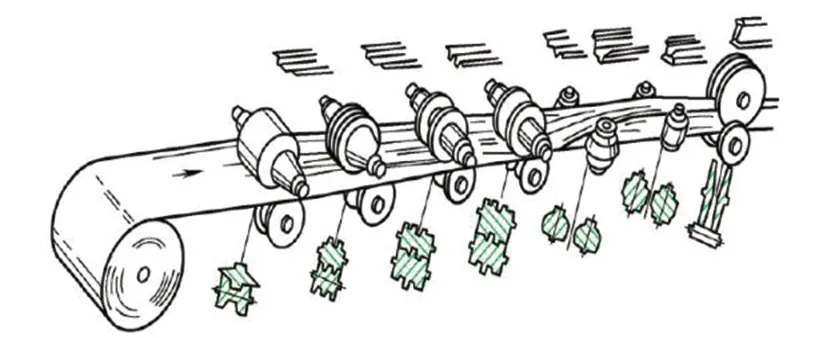

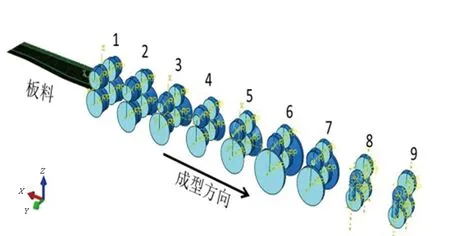

变截面辊压成形是在传统的等截面辊压成形基础上新发展的一门成形工艺,能够高效灵活地生产出截面变化的产品,其成形示意图如图1所示。变截面辊压成形过程中由于材料的不均匀伸长和在厚度或宽度方向上的非均匀变形会导致产品起皱或产生纵向的翘曲,其中板料的纵向应变对产品质量有着重要的影响,其沿纵向不均匀分布是导致产品发生缺陷的主要原因[1]。目前很多国内外学者都针对这一缺陷进行了研究,Woo等[2]通过对三种不同形状的板料进行试验与仿真研究了变截面辊压成形中边波缺陷和翘曲缺陷的关系,得出较大的最大弯曲角增量会增加边缘波和翘曲高度的结论。Jiao等[3]研究了几何参数对变截面辊压成形翘曲缺陷的影响,结果表明腹板的翘曲高度随着翼板高度的增加而增加。孙达等[4]通过研究辊压过程中弯曲角的分配,改善了成形后边波和纵向弯曲等缺陷。韩非等[5]对变截面辊压过程中出现的边缘波现象进行研究,解释了边波现象的产生机理。管延智等[6]将成形缺陷控制方法应用到变截面成形样机中,辊压成形后的零件质量较好,没有发生明显的弯曲和翘曲缺陷。阎昱等[7]、艾正青[8]对变截面辊压成形进行有限元仿真,为产品精度预测和辊压成形参数的选取提供了理论依据。辊压成形作为一种较新的工艺已逐渐进入纵梁的生产领域中,然而目前针对变截面纵梁辊压成形翘曲缺陷方面的研究较少,本文通过在Abaqus软件中对某货车变截面纵梁辊压成形进行有限元模拟,从纵梁的材料参数和结构参数,分析各因素与纵梁辊压成形后翘曲量大小的关系,为变截面纵梁辊压成形工艺提供参考。

(a)等截面辊压

1 有限元模型的建立

1.1 纵梁结构尺寸及材料参数

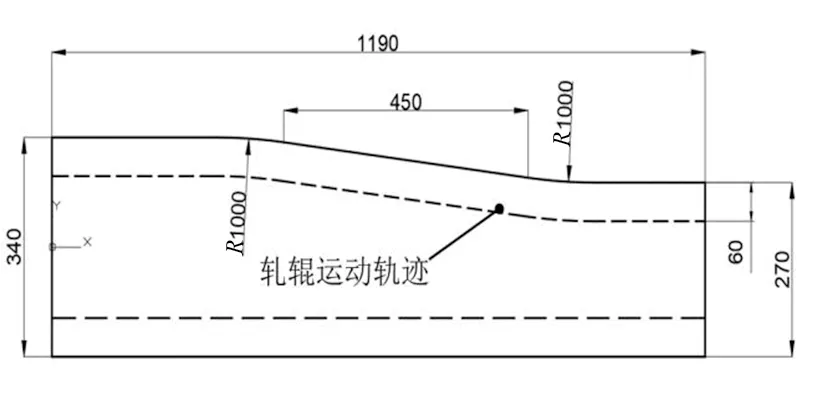

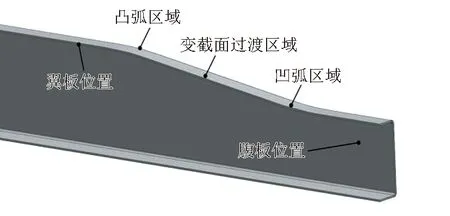

以某货车变截面纵梁为研究对象,纵梁翼板一侧为等截面,另一侧为变截面。纵梁的厚度为5 mm,材料为Q420钢板。其板材形状如图2所示,成型后的变截面纵梁如图3所示。

图2 板材尺寸及形状

图3 变截面纵梁示意图

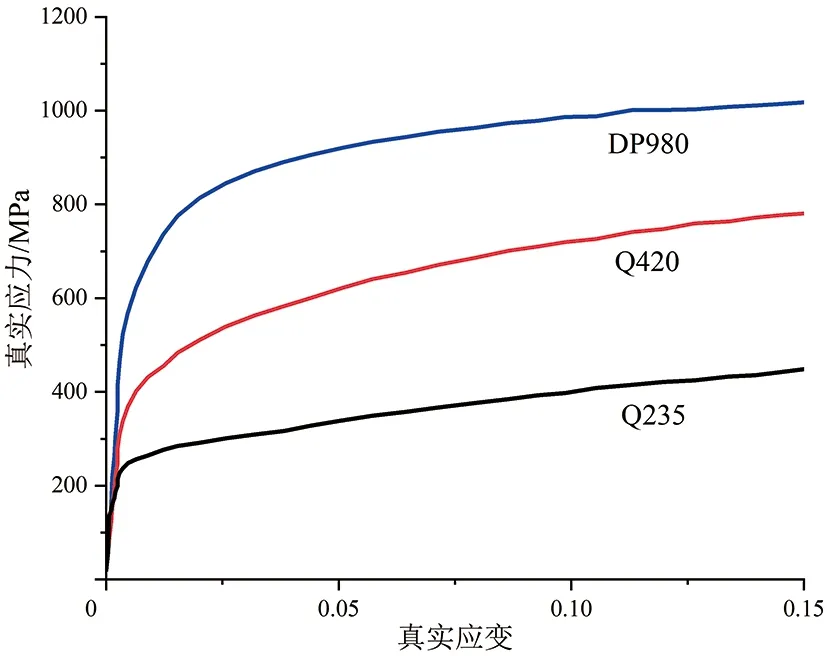

本次仿真为探究不同材料参数对产品纵梁纵向应变的影响,试验所用材料为Q235、Q420及高强钢DP980,材料参数通过拉伸试验获得,试验设置的应变速率为0.001 s-1。应力应变曲线如图4所示。

图4 三种材料的应力应变曲线

1.2有限元模型的建立

将模型导入Abaqus软件中进行装配,根据辊压成形角度分配式(1)[9],计算出成形角度分别为10°、17°、25°、32°、40°、60°、75°、90°。

(1)

式中:θi为第i道次辊压成形弯曲角度;θ0为最终成形角度;N为总道次数。

为了防止板材回弹对最终成形的影响,最后道次增加一个90°的整形辊。轧辊间距设置为400 mm,板料网格选取壳单元S4R,对成形角区进行局部细化,如图5所示。由于可以忽略轧辊变形,因此选用解析刚体进行建模[10]。为提高仿真效率,轧辊运动速度设置为2 000 mm/s,总的仿真时间设置为2.4 s[11],建立的有限元模型如图6所示。

图6 变截面辊压成形有限元模型

2 仿真结果分析

2.1 数值模拟结果

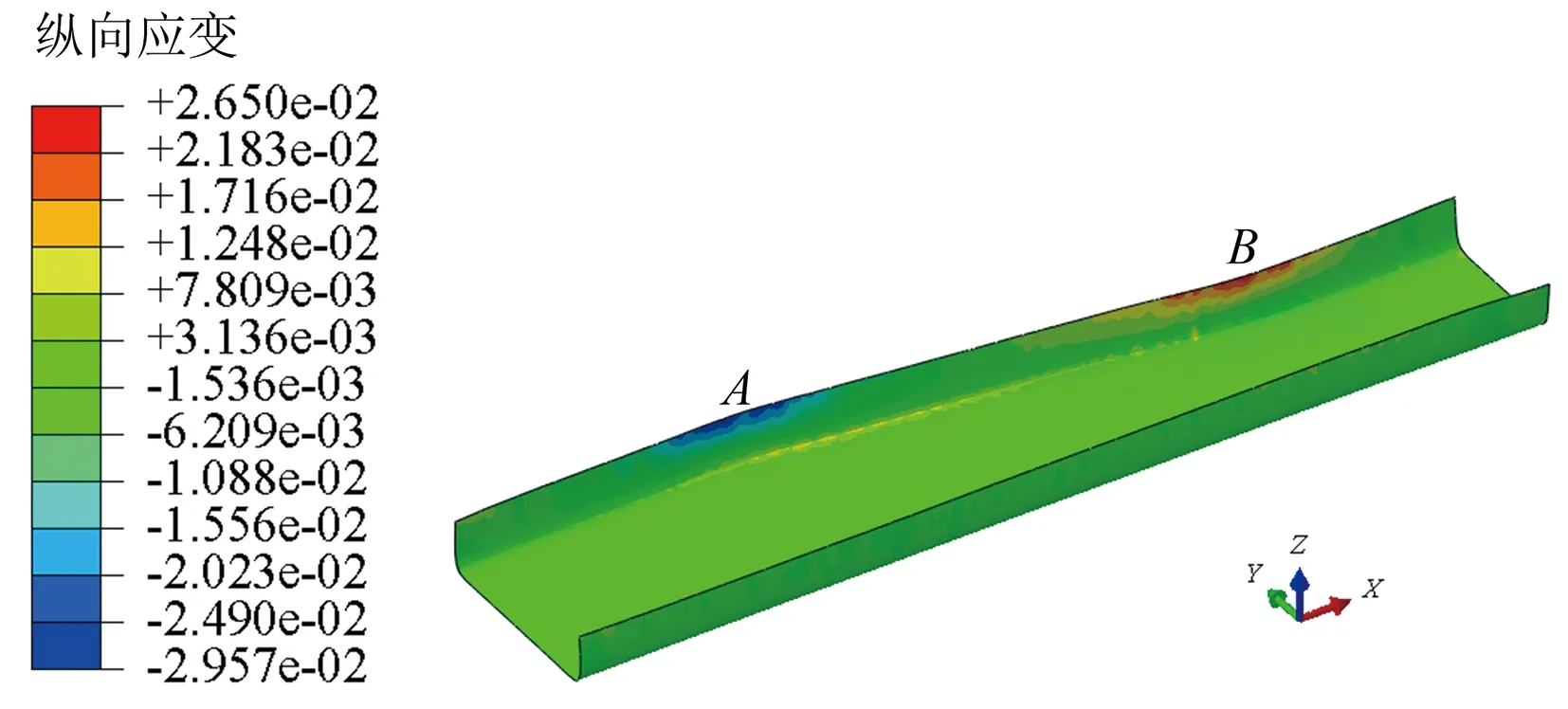

图7为仿真完成之后纵梁的纵向应变云图,可以看出A点的凸弧位置为蓝色,说明该位置成形后受到压缩的变形;B点的凹弧位置为红色,说明该位置成形后受到拉伸的变形。

图7 纵梁纵向应变云图

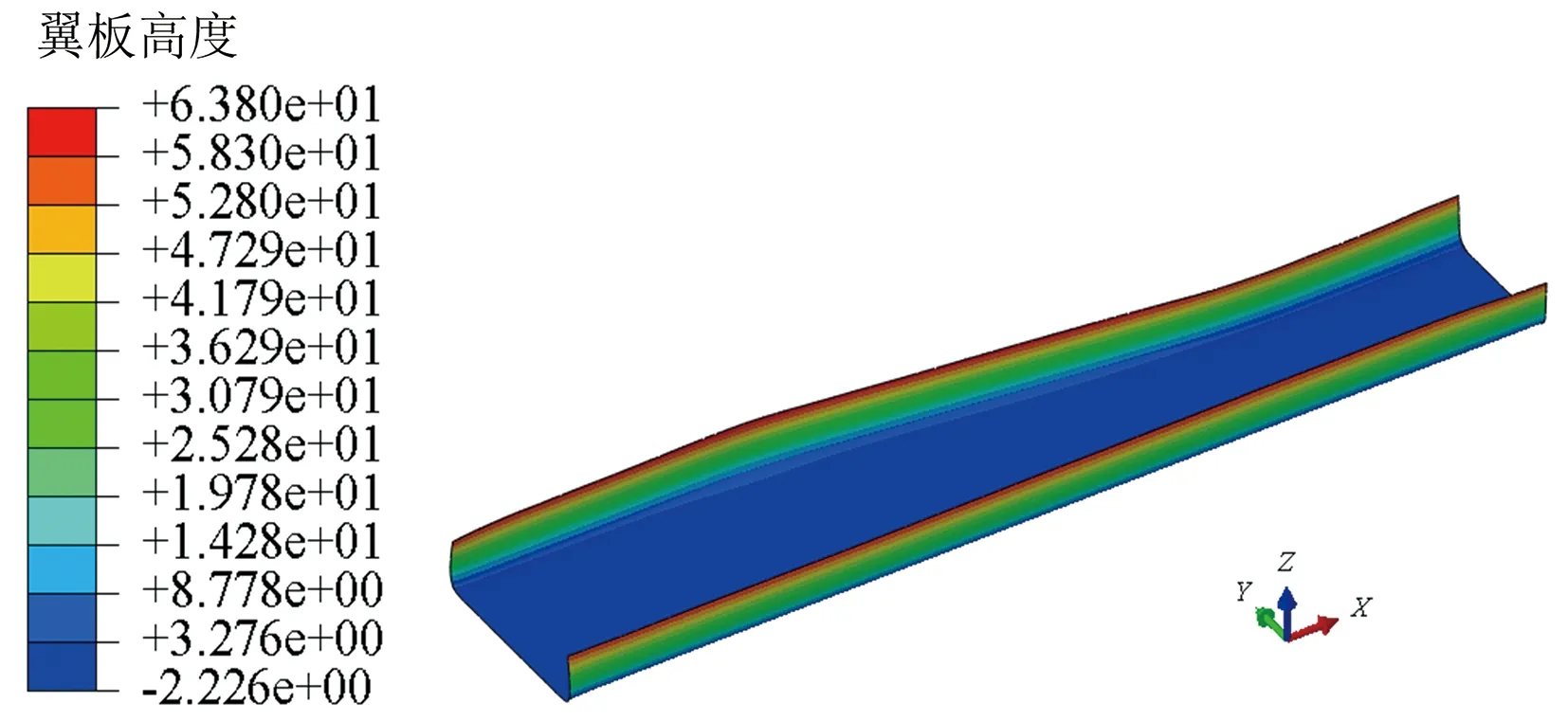

为了估计和比较腹板翘曲,将腹板翘曲高度定义为与水平位置的最大高度偏差。图8为成形后纵梁翼板的高度云图,可以看到腹板在变截面侧发生了翘曲现象,凸弧位置发生了向上的翘曲,凹弧位置发生了向下的翘曲,最大翘曲高度为3.8 mm。

图8 翼板高度云图

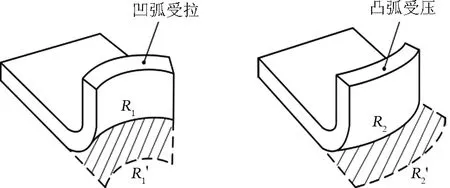

翘曲缺陷的产生是翼板在成形过程中凹凸弧受到的应力不同造成的[12]。在翼板成形过程中凸弧的边缘会被压缩,凹弧的边缘会被拉伸,如图9所示。

(a)凹弧受拉示意图 (b)凸弧受压示意图

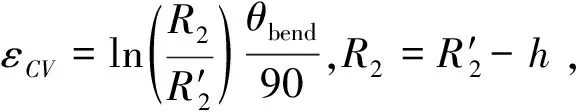

可以计算出变截面辊压成形中的凹弧与凸弧部分由平板到折弯成形所需的纵向应变分别为[13]:

(2)

(3)

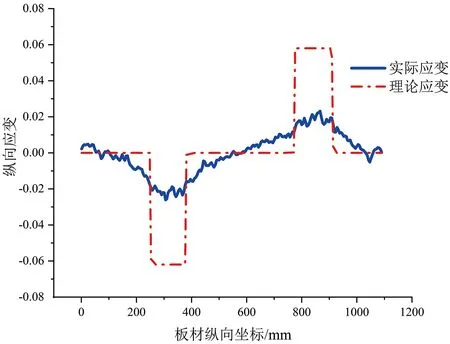

式中:εCA和εCV分别为凹弧区和凸弧区的纵向应变;θbend为弯曲角;h为翼板高度;R1和R2为成形后凹凸弧的圆弧半径;R′1和R′2为凹弧和凸弧变截面过渡区的圆弧半径。当h为60 mm,R′1和R′2为1 000 mm时,根据式(2)和式(3),理论上凸弧段所受的纵向应变为-0.062,凹弧段的为0.058;而仿真结果计算出的纵向应变分别为-0.029和0.026,远远小于理论计算值,实际值与理论值的对比如图10所示。当凸凹弧的纵向应变不足以满足分析求出的纵向应变时,会发生腹板高度上翘曲以补偿所需的变形。

图10 理论应变与实际应变比较

2.2 材料和结构参数对纵梁翘曲高度的影响

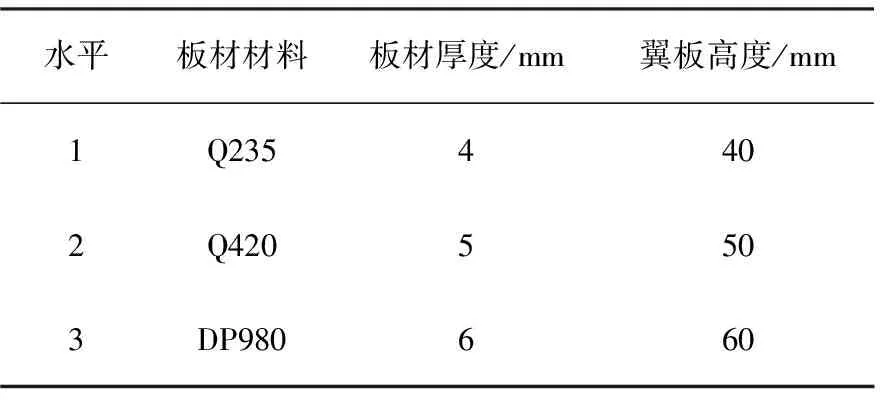

为探究不同的成形工艺参数对变截面纵梁辊压成形翘曲高度的影响,分析了在不同材料参数和结构参数下翼板边缘的纵向应变与翘曲高度之间的关系,工艺参数取值见表1。

表1 工艺参数取值

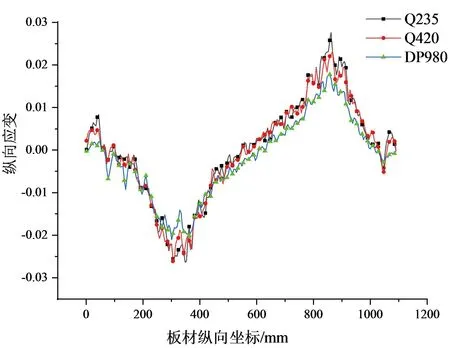

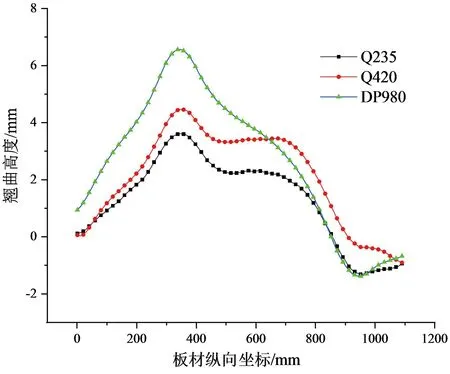

图11和图12为当翼板高度为60 mm,板材厚度为5 mm时,三种不同材料的纵梁边缘沿成形方向上的纵向应变曲线和腹板沿纵向方向的翘曲高度曲线。从图11中可以看出Q235、Q420、DP980型纵梁的纵向应变最大值分别为0.027、0.023、0.018,从图12看出三种材料的翘曲高度最大值为3.61、4.46、6.57 mm。随着材料屈服强度的上升,翼板最大纵向应变下降,最大翘曲高度变大。

图11 不同材料下翼板边缘纵向应变

图12 不同材料下腹板翘曲高度

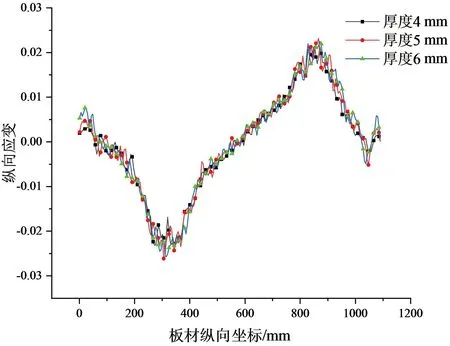

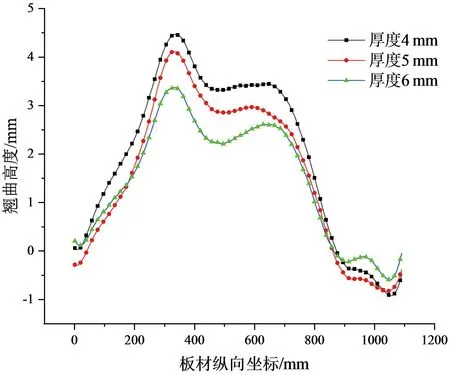

图13和图14为当翼板高度为60 mm,材料为Q420型钢时,三种不同厚度的纵梁沿成形方向上的纵向应变曲线和腹板沿纵向方向的翘曲高度曲线,能够看出同种材料在不同厚度下对纵向应变的影响不大,随着材料厚度的增加,纵梁在成形方向上的翘曲高度变小。

图13 不同厚度下翼板边缘纵向应变

图14 不同厚度下腹板翘曲高度

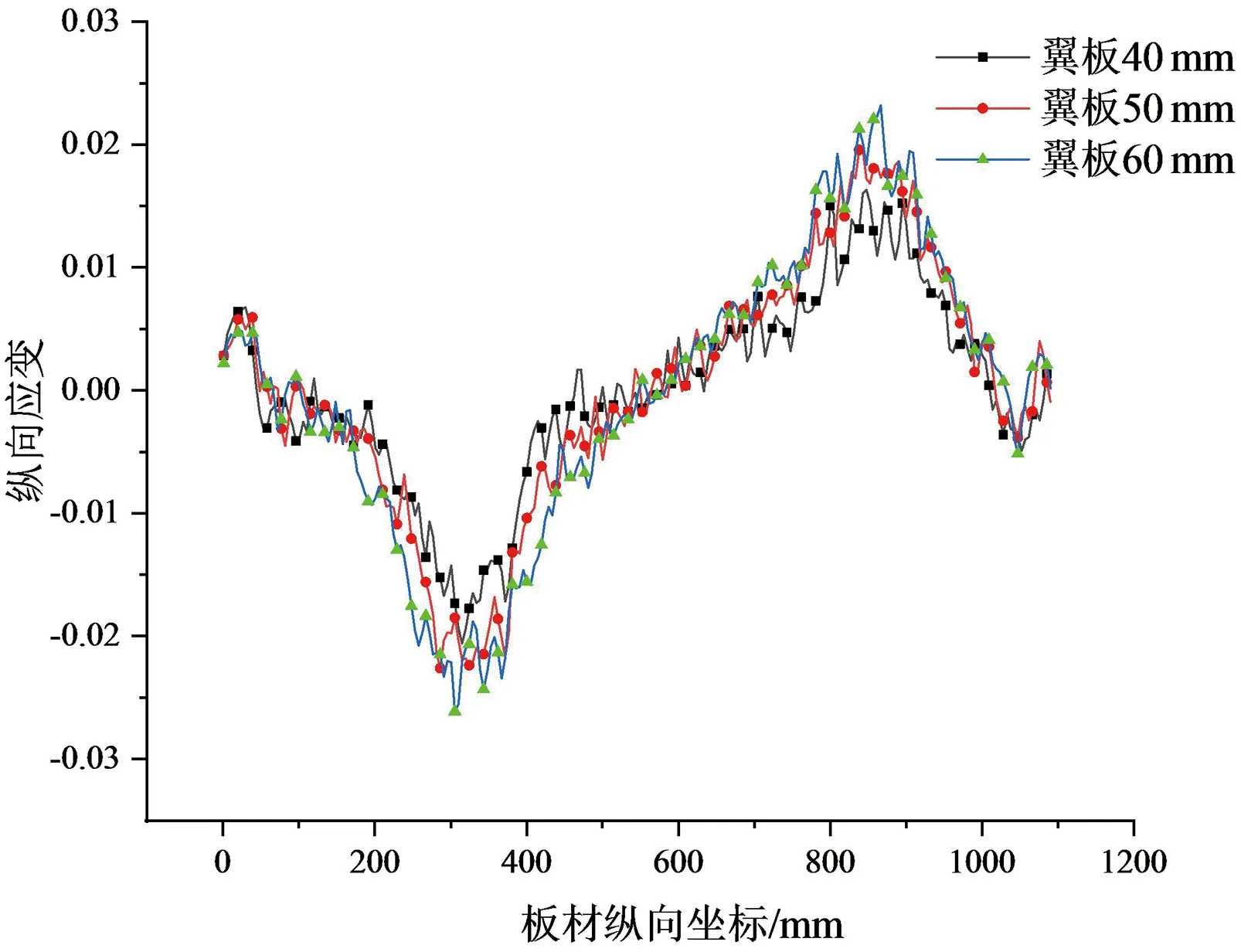

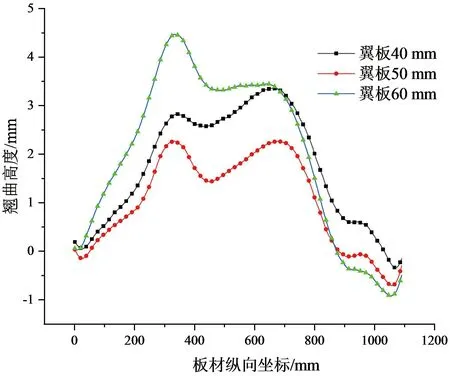

图15和图16为当板材厚度为5 mm,材料为Q420型钢时,翼板高度不同的纵梁沿成形方向上的纵向应变曲线和腹板沿纵向方向的翘曲高度曲线,随着翼板高度的增加纵向应变也随之增加,由于补偿所需变形的纵向应变也随翼板高度发生变化,使得50 mm高度翼板的翘曲高度最小,60 mm翼板最大。

图15 不同翼板高度下翼板边缘纵向应变

图16 不同翼板高度下腹板翘曲高度

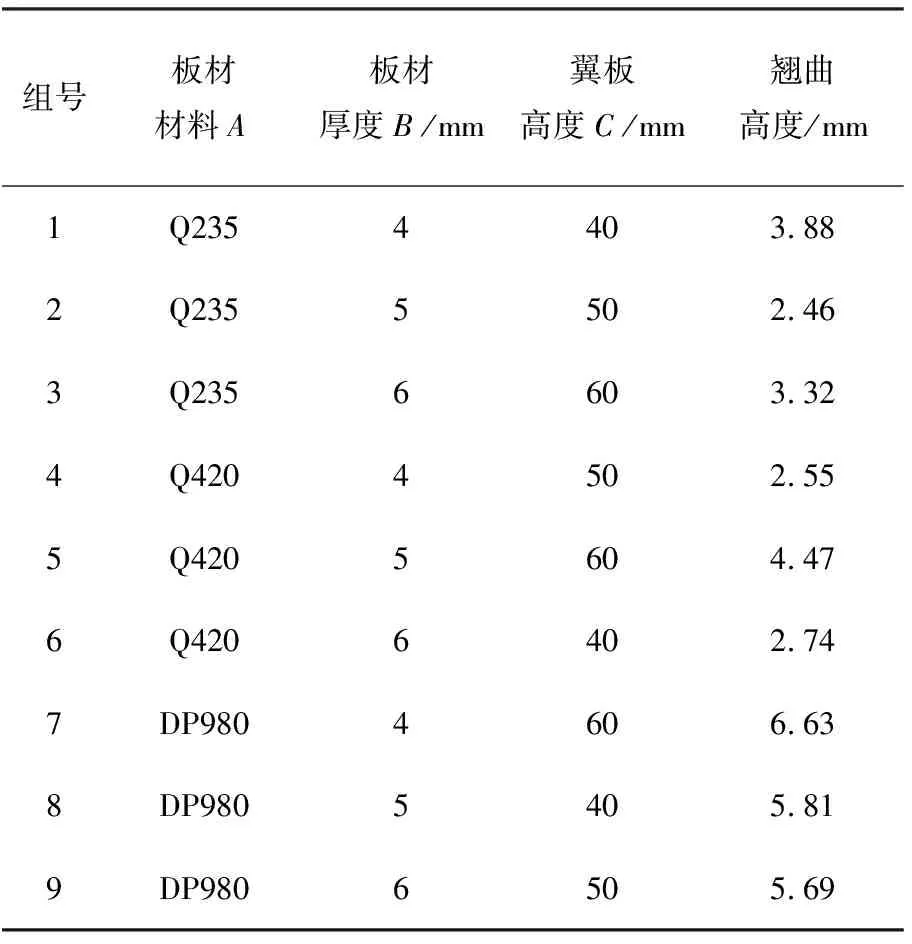

2.3 正交模拟试验设计及统计分析

正交试验是用来处理多因素试验的一种方法,具有数据平均分散、有序对比的特点,相对于全面试验,正交试验可以通过较少的试验次数来获得最佳的方案。为进一步探究各工艺参数对腹板翘曲高度的影响程度,设计如下正交试验。根据表1的工艺参数确定的影响因素分别为:板材材料A、板材厚度B、翼板高度C,每个因素包含3个水平,因此选用L9(33)的正交表,其得到试验结果见表2。

根据表2正交试验的仿真结果,计算出三种因素(A、B、C)各个水平下的影响因素之和Ki、平均值ki和极差R,最终确定三个因素对腹板翘曲高度的影响大小,极差分析结果见表3。

表2 正交试验结果

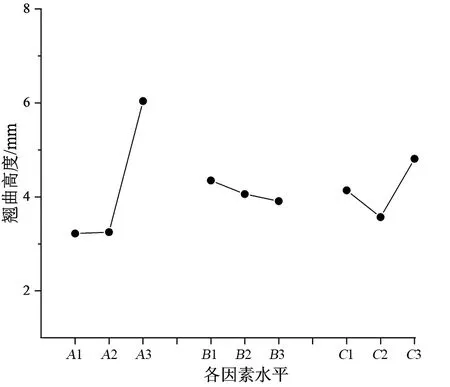

从极差分析结果可以看出各因素对翘曲高度的影响大小排序为:板材材料、翼板高度和板材厚度。为了更加直观地表示出各因素对翘曲高度的影响程度,以翘曲高度为纵坐标,各因素水平为横坐标绘制出影响因素与翘曲高度变化的趋势图,如图17所示。从图17可以看出,随材料屈服强度的提高纵梁的翘曲高度呈现出增加的趋势,随板材厚度的增加翘曲高度呈下降的趋势,随翼板高度的增加翘曲高度呈先下降后上升的趋势。

图17 翘曲高度变化趋势图

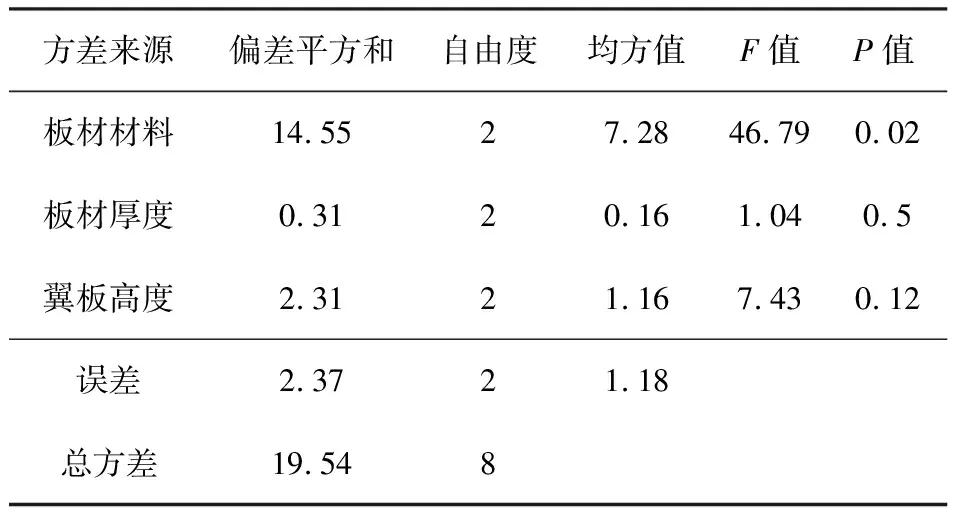

极差分析结果能够直观地看出各因素对翘曲量大小的影响,但是不能精确地表示出各因素对翘曲高度影响的显著性,因此需要对正交模拟试验的结果进行方差分析,方差分析结果见表4。

表4 方差分析结果

从方差分析结果来看,板材材料的显著值为0.02(P<0.05),说明对翘曲高度有显著影响,根据显著值大小确定的影响次序与极差分析得出的结论一致,进一步验证了仿真结果的可靠性。

2.4 变截面辊压翘曲缺陷理论解释

相较于传统的定截面辊压成形,变截面辊压成形在截面变化区域的受力情况更加复杂,此区域也是最容易出现翘曲缺陷的位置。

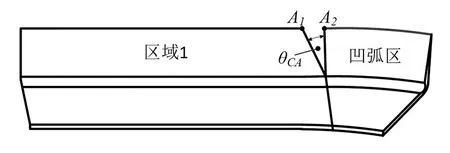

如图18(a)所示,假设板材为不可拉伸材料,即翼板上方的纵向应变为零,此时凹弧区的翼板成形完成后与相邻的区域1会因材料的缺失而产生间隙。而在实际成形中为了补偿这一间隙需要对区域1进行纵向拉伸,如果区域1为凹弧区提供了延伸A1A2的材料,腹板将会产生一个向下弯曲的趋势来保持和凹弧区的连接,翘曲的角度大小为θCA,如图18(b)所示。同理在凸弧区做出同样的假设,凸弧区会因纵向压缩产生多余的材料进而导致腹板向上翘曲。

(a)由于翼板中的纵向应变不足而造成的间隙

由图18可以看出,当翼板顶部边缘没有拉伸时,翼板成形后凹弧区形状保持在初始状态,此时腹板翘曲量最大。设Δl为凹弧区不产生腹板翘曲所需要的翼板顶部边缘的拉伸量,计算公式为

Δl=R1θ-(R1-h)θ=hθ,

(4)

式中θ为板材过渡段圆弧对应的圆心角。当拉伸量达到式(4)求出的最大拉伸量时,此时腹板不会发生翘曲;当翼板顶部边缘拉伸量越小时,腹板翘曲量就越大。而屈服强度越低的材料对永久变形的阻力越小,流动性越强,纵向应变在翼板顶部边缘比高强钢材料大,翼板顶部边缘获得的拉伸量大,腹板翘曲高度就越小。

图11数值模拟结果说明了随着板材屈服强度的增大,翼板边缘获得的纵向应变减小,翼板顶部边缘拉伸量不足,进而导致腹板翘曲的增加。正交模拟试验的结果也表明,材料的屈服强度是影响板材翘曲高度的主要因素,板材厚度和翼板高度对翘曲高度的影响较小。

3 结论

1)建立了变截面纵梁辊压成形仿真模型,分析了纵梁成形后翼板边缘的纵向应变,结果表明,纵梁凸弧位置受压应力,凹弧位置受拉应力;凸弧位置腹板区域向上翘曲,凹弧位置腹板区域向下翘曲。

2)对不同材料参数和结构参数的板材进行辊压成形研究,结果证明板材材料、板材厚度和翼板高度都影响了翘曲高度。随着材料屈服强度的增加翼板的纵向应变随之降低,腹板的翘曲高度增加。

3)相对于板材材料,板材厚度和翼板高度对翘曲量的影响较小,通过正交试验分析得出各工艺参数对翘曲高度的影响大小依次为:板材材料、翼板高度和板材厚度。