多孔球形莫来石基浇注料的制备及性能研究

彭 蕾,余 俊,赵惠忠,张德强,韩 娟,蔡 霜

(1.武汉科技大学省部共建耐火材料与冶金国家重点试验室,武汉 430081;2.湖南嘉顺华新材料有限公司,怀化 418405)

0 引 言

在钢铁冶金等高温工业领域,工业窑炉衬体用耐火材料保温效果差、热量散失快等缺点导致窑炉表面温度过高,使炼铁、炼钢作业过程消耗更多的能源[1-2],这不仅对耐火材料的长寿化不利,还会影响生产进度,危害生产人员的安全。例如,钢包用耐火材料较高的导热系数会导致热量流失加剧,这将引起炼钢过程中的一系列连锁反应:热量散失快会导致钢包壳体温度过高而发生严重变形;钢水降温快会导致冷结钢、结瘤、甚至钢包断流终浇等现象。因此,开发低导热的高温窑炉用耐火材料成为各大钢厂的迫切需求。轻质材料的高孔隙率、低导热系数为高温窑炉衬体用隔热耐火材料的制备带来新思路[3-6],然而,轻质耐火材料的制备常通过改变工艺条件或外加添加剂等方式实现[7],而这存在孔径分布可控性差的弊端。由此,功能化耐火原料迅速发展起来,如:轻质莫来石、氧化铝空心球、凝胶粉等,这类原料为轻质保温隔热耐火材料的制备提供了便利[8-11]。然而,质量过轻、价格昂贵等问题同样限制了这些原料的工业化使用[12-13]。

同时,随着生产要求的提高,适用于更高温度的轻质、高强耐火材料逐渐成为焦点[14-15]。徐德亭等[16]以微孔轻质莫来石、复相空心球、高铝矾土、氧化硅和氧化铝微粉为主要原料,研究了轻质骨料组成、微粉组成、结合体系、造孔剂对轻质高铝浇注料性能及结构的影响,开发出了具有良好高温性能的轻质高铝浇注料。Yi等[1]以莫来石微球、α-Al2O3微粉、硅微粉为原料,以AlF3·3H2O、V2O5为添加剂,制备出了轻质、高强的莫来石微球质隔热耐火材料。Chen等[17]以氧化铝空心球为造孔剂,AlF3·3H2O为添加剂控制刚玉-莫来石的孔隙特征和莫来石晶须的原位生成,制备了轻质、高强、高抗热震性的刚玉-莫来石耐火材料。从已有研究中发现,近年来对于铝硅系材料的性能研究,多聚焦于骨料替代或添加剂的使用,矾土作为铝硅系材料中一种常用且价格相对低廉的原料,其对铝硅系浇注料的影响鲜被报道。

因此,本研究以一种高强、高气孔率的多孔球形莫来石为骨料,探究了矾土细粉掺量对多孔球形莫来石基浇注料常温性能、显微结构、导热性能、抗侵蚀性能等的影响,以期在优化多孔球形莫来石基浇注料(下文简称浇注料)性能的同时,适当降低原料成本,并制备出机械性能、保温性能及抗侵蚀性能良好,可应用于铁包、中间包、钢包永久层的隔热耐火材料。此研究为隔热耐火材料轻质化、高强化发展提供思路,对高温窑炉用隔热耐火材料的快速发展具有参考意义。

1 实 验

1.1 原 料

试验以多孔球形莫来石(编号为MG)、三级矾土、矾土细粉、α-Al2O3微粉、硅微粉为原料,Secar71水泥、硅溶胶(30%SiO2固含量,质量分数)为结合剂,六偏磷酸钠为减水剂。原料的主要化学组成如表1所示。MG的显微结构及宏观结构如图1(a)、(b)所示。由图1(a)可知,该骨料内部存在较多气孔。由图1(b)可知,球体呈黄褐色,粒级为1~3 mm、3~5 mm、5~8 mm,颗粒球形度良好。由图1(c)可知,MG仅含莫来石相。本试验中选用钢包渣作为侵蚀熔渣,其化学组成(质量分数)为:9.77%SiO2、51.38%Al2O3、3.43%Fe2O3、23.60%CaO、8.23%MgO、3.02%MnO。

表1 原料的主要化学组成Table 1 Main chemical composition of raw materials

图1 MG的SEM照片、外观形貌以及XRD谱Fig.1 SEM image,macro-structure and XRD pattern of MG

1.2 试样制备

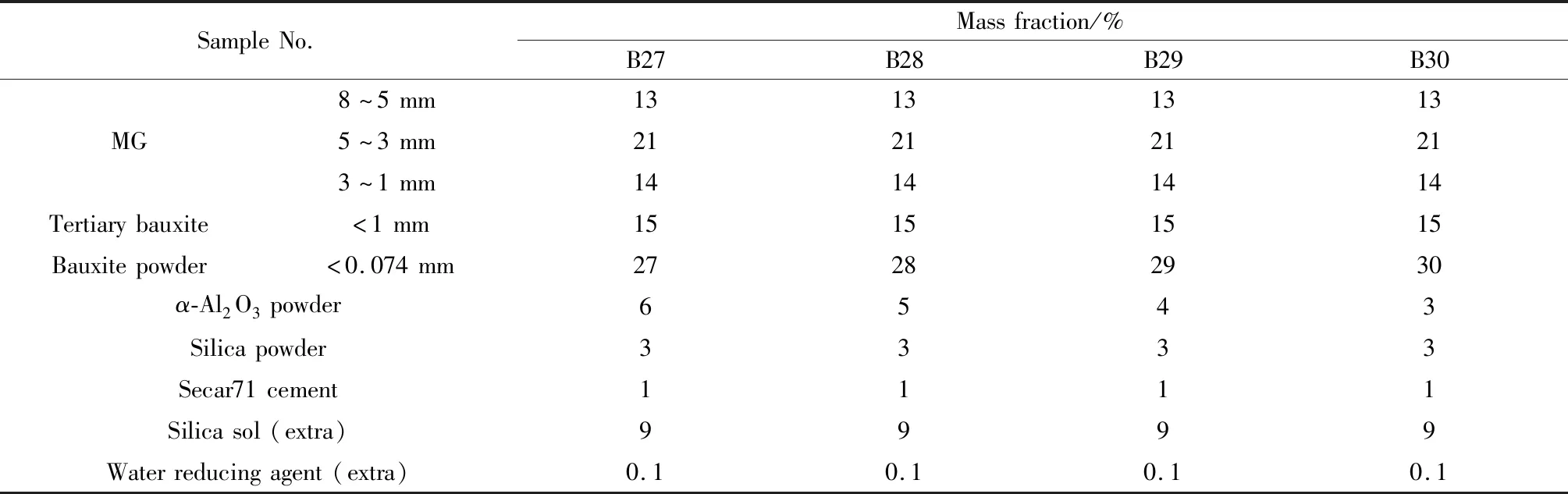

表2为试验配方表,按矾土细粉掺量的不同,将试样编号为B27、B28、B29、B30。按照表2将称好的原料置于混料机中干混3 min,然后向混合料中缓慢加入硅溶胶并湿混3 min,最后将混合浆料分别倒入25 mm×25 mm×140 mm的条形模具、φ180 mm×(10~25) mm的圆盘状模具和70 mm×70 mm×70 mm且内孔为φ25 mm×40 mm的坩埚模具中,振动成型2 min。将成型后的试样在室温下养护24 h后脱模,之后在110 ℃条件下烘干24 h,然后将烘干后的试样置于硅钼棒炉内,在空气气氛下1 550 ℃热处理3 h。

表2 试验配方Table 2 Experimental formula

1.3 测试方法

按照GB/T 2997—2015,根据Archimedes法测试试样的体积密度和显气孔率;参照GB/T 5988—2007,测试样品的永久线变化率。根据GB/T 5072—2008和GB/T 3001—2017,测试试样的常温耐压强度及常温抗折强度;根据GB/T 3002—2017,检测烧后试样的高温抗折强度(1 100 ℃、1 400 ℃,30 min);按照YB/T 4130—2005和GB/T 30873—2014,测试烧后试样的导热系数和烧后试样经5次风冷热循环((1 100±10) ℃~室温(风冷))后的抗折强度保持率以表征试样的抗热震性能。利用X射线衍射仪(Netherlands X`pert pro)和扫描电子显微镜(PHILIPS XL30 TMP,The Netherlands)分析试样的物相组成和显微结构。

2 结果与讨论

2.1 物相组成与显微结构

图2为四组试样的XRD谱。从图2可以看出,随着矾土细粉掺量增加,试样的物相组成并未发生明显变化,主晶相均为莫来石相(Al1.69O4.85Si1.22,PDF#089-2813),同时伴有少量的刚玉相(Al2O3,PDF#075-0782)。此外,观察到B28试样刚玉相的衍射峰面积增多且衍射峰强度变大,但当矾土细粉增加至30%时,刚玉相的衍射峰明显减少,这可能是α-Al2O3微粉掺量降低所致。

图2 浇注料试样的XRD谱Fig.2 XRD patterns of castable samples

图3为四组试样基质部分的SEM照片。从图3可以看出,由B27到B30,试样内部的大孔逐渐增多,小气孔逐渐减少。当矾土细粉掺量增至29%时,这种现象变得尤为明显。此外,矾土细粉掺量增加使图中的亮白色区域逐渐增多,这说明矾土细粉中杂质含量较高,亮白色区域可能含有Fe、Ti、K、Ca等元素。

图3 1 550 ℃、3 h烧后浇注料试样基质部分的SEM照片Fig.3 SEM images of the matrix part of castable samples after sintering at 1 550 ℃ for 3 h

2.2 物理性能

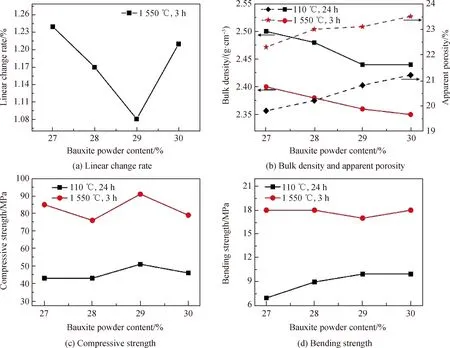

图4为四组试样物理性能的变化规律。图4(a)为试样的线变化率图,由图4(a)可知,随着矾土细粉掺量的增加,试样的线变化率先减小后增大,但烧后试样都呈微膨胀状态,这是二次莫来石的生成带来的膨胀效应。图4(b)为烧前、烧后试样的体积密度及显气孔率变化,由图4(b)可知,由B27至B30,110 ℃、24 h烘干后试样和1 550 ℃、3 h烧后试样的体积密度均呈下降趋势,显气孔率均呈上升趋势。分析认为:α-Al2O3微粉的粒度小,活性大,易填充于基质之间。110 ℃、24 h烘干后试样中,由于化学反应大多未开始进行,矾土细粉和α-Al2O3微粉仍起到填充基质的作用,故随着α-Al2O3微粉含量降低,试样的体积密度降低,显气孔率增大。对于1 550 ℃、3 h烧后试样,高温下α-Al2O3微粉和硅灰或者硅溶胶中的SiO2可原位生成莫来石,而莫来石填充于骨料间隙可使试样的体积密度增大,但随着α-Al2O3微粉掺量的降低,原位生成的莫来石也会减少,故不利于试样的致密化。此外,烧后试样的体积密度比烧前试样的体积密度小,这是因为:在试样烧结前,仅有硅溶胶带入试样的自由水失去;而试样烧结后,除自由水失去外,由硅溶胶带入试样的吸附水也基本脱出,并在相应位置留下气孔,这使烧后试样的显气孔率增大,体积密度减小。

图4(c)、(d)分别为试样的耐压强度、抗折强度变化规律。由图4(c)、(d)可知,烧后试样的耐压强度和抗折强度均比烧前试样的强度要大得多,这归因于试样在高温下的物理化学反应更加完全,有更多具有高机械强度的莫来石生成。另外,随着矾土细粉掺量的增加,110 ℃烘干后试样的抗折强度由7 MPa逐渐增加至10 MPa,耐压强度在43~51 MPa波动;烧后试样的耐压强度在76~91 MPa波动,抗折强度波动不大,由此可知,矾土细粉掺量对试样的物理性能有一定影响,但影响不大。

图4 浇注料试样的物理性能Fig.4 Physical properties of castable samples

图5为试样经1 100 ℃、30 min及1 400 ℃、30 min处理条件下的高温抗折强度。由图5可见,热处理温度由1 100 ℃升高至1 400 ℃,试样的高温抗折强度急剧下降,在两个温度点下的差值高达16~21 MPa。当矾土细粉掺量为28%时,试样的高温抗折强度分别为22 MPa(1 100 ℃)和5 MPa(1 400 ℃)。

图5 浇注料试样的高温抗折强度Fig.5 High temperature bending strength of castable samples

采用热力学软件FactSage6.2计算了各试样在1 100 ℃、1 400 ℃的液相量和液相黏度,见图6。如图6所示,1 100 ℃下,试样内部产生的液相量较少,均在0.9%,而此时液相黏度大,达8.9×107Pa·s。当试样在受到外力作用时,液相黏度大有利于试样韧性的提高,增大其高温强度;相反,在1 400 ℃的条件下,四组试样内部均有超过10%的液相产生,且液相黏度均较小,为0.7 Pa·s,故此时四组试样的高温强度值相近。在1 100 ℃、30 min条件下,由B27至B30,抗折强度值逐渐降低,由于在同一温度下产生的液相量接近,气孔率对四组试样高温强度的影响较大,在前述结论中,随着矾土细粉掺量的增加,试样的显气孔率提高,从而使内部缺陷增多,这是试样高温强度降低的主要原因。

图6 浇注料试样在高温下的液相量及黏度Fig.6 Liquid phase content and viscosity of castable samples at high temperature

2.3 热学性能

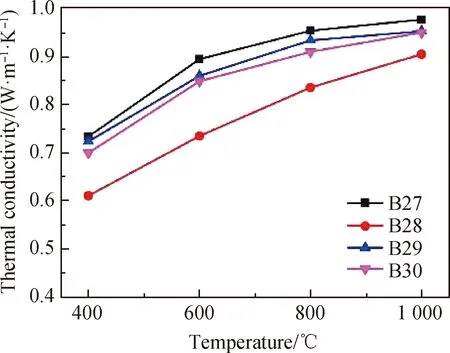

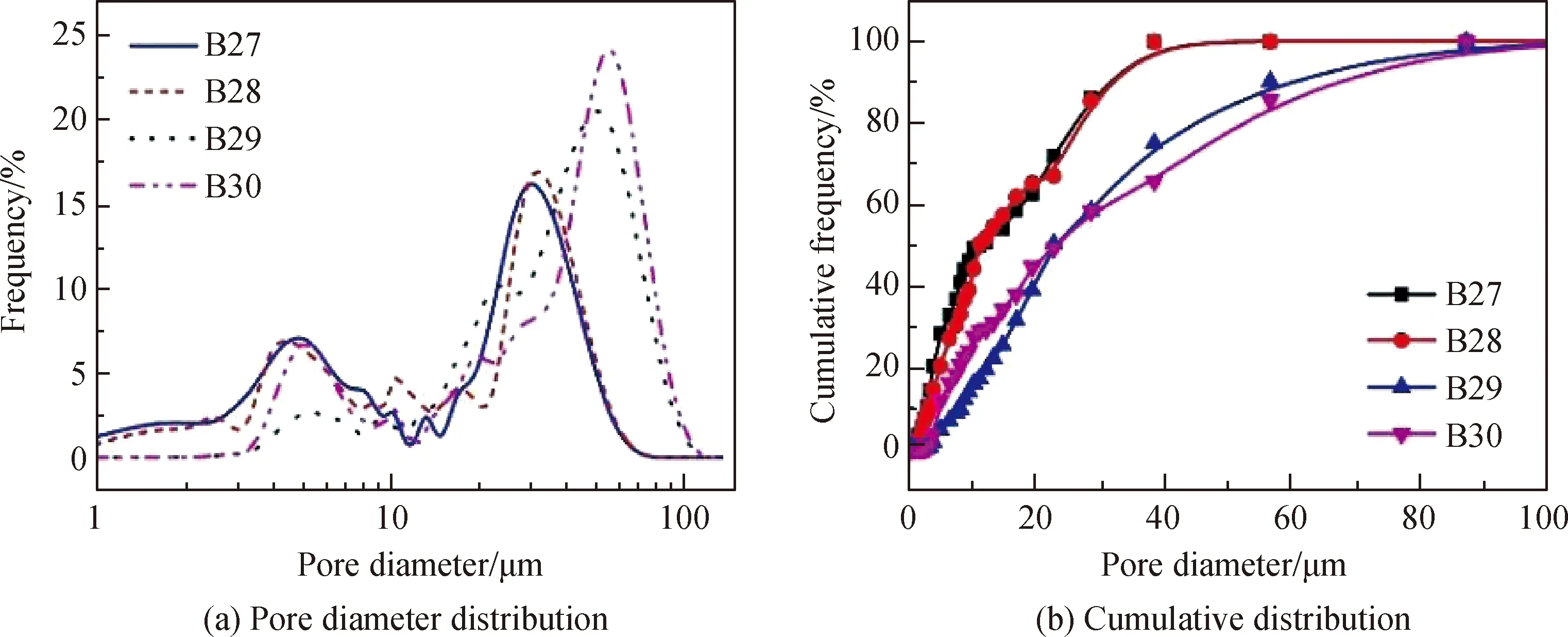

图7为四组试样在不同温度下的导热系数。由图7可知:随着温度升高,试样的导热系数增加;此外,按B27、B29、B30的顺序,试样的导热系数出现小幅度降低,但差值不大。对比其他三组试样,B28试样的导热系数最小,1 000 ℃时为0.905 W·m-1·K-1。为解释此试验现象,采用Image-Pro Plus图像分析软件统计了试样基质部分的孔结构参数,试样的孔径分布及累积分布如图8所示。由图8可知,四组试样基质内的孔径分布均呈双峰分布现象,B27和B28试样的孔径主要以5~6 μm、28~38 μm为主,B29、B30两组试样的峰向右偏移。B27~B30试样的中值孔径依次为12.2 μm、11.2 μm、22.8 μm、22.8 μm。因此推测,在显气孔率差值小的情况下,B28试样的小孔数量相对较多和中值孔径较小是其导热系数较低的原因,此时试样的隔热性能最好。此外,据文献[6]报道,钢包、中间包永久层用高铝浇注料的导热系数约为1.5 W·m-1·K-1。与之相比,本试验所制备的多孔球形莫来石基浇注料的导热系数更低且保温性能更好。

图7 浇注料试样在不同温度下的导热系数Fig.7 Thermal conductivity of castable samples at different temperatures

图8 浇注料试样基质部分的孔径分布和累积分布Fig.8 Pore diameter distribution and cumulative distribution of the matrix part of castable samples

2.4 使用性能

2.4.1 抗侵蚀性能

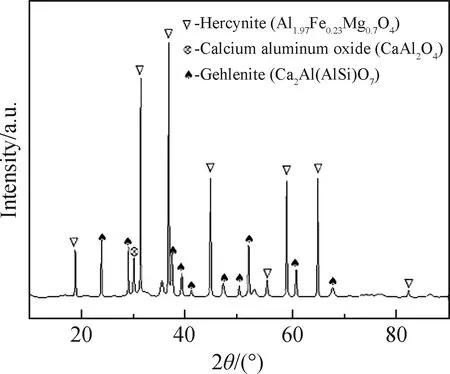

耐火浇注料用于中间包或钢包永久层时,必须具备一定的抗渣侵蚀性能,才能确保高温炉窑安全系数设计的要求,保证特殊情况下永久层材料的使用寿命不受较大影响。据相关报道[18-19],一些钢厂通过减薄工作层或永久层厚度使钢包扩容以实现增产,这意味着在相同侵蚀速率下,耐火材料的寿命会降低。以往的观点是永久层在具备保温隔热性能的同时能充当特殊状况下的工作层使用,而在钢包减薄的情况下,还应强化其抗侵蚀性能。另外,在中间包整体浇注的过程中,中间包涂料较高的气孔率使渣易穿过涂料层渗透到永久层中,故应确保永久层具有较好的抗侵蚀性能。因此,对中间包、钢包永久层用材料的抗侵蚀性能进行评估是必要的。试验用钢包渣的XRD谱如图9所示,其主要物相为铁铝尖晶石、钙铝黄长石及少量钙铝氧化物。

图9 钢包渣的XRD谱Fig.9 XRD pattern of ladle slag

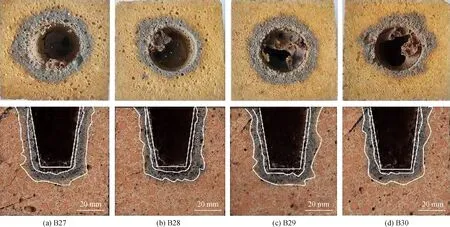

图10是四组坩埚试样在1 550 ℃下经钢包渣侵蚀3 h后的宏观照片。四组试样的内壁保持完好。由图可见,B28的抗侵蚀性能较好。结合前述性能分析,本研究主要讨论B27、B28两组试样的抗侵蚀性能。

图10 浇注料试样经钢包渣侵蚀后的宏观照片Fig.10 Macroscopic images of castable samples after ladle slag corrosion

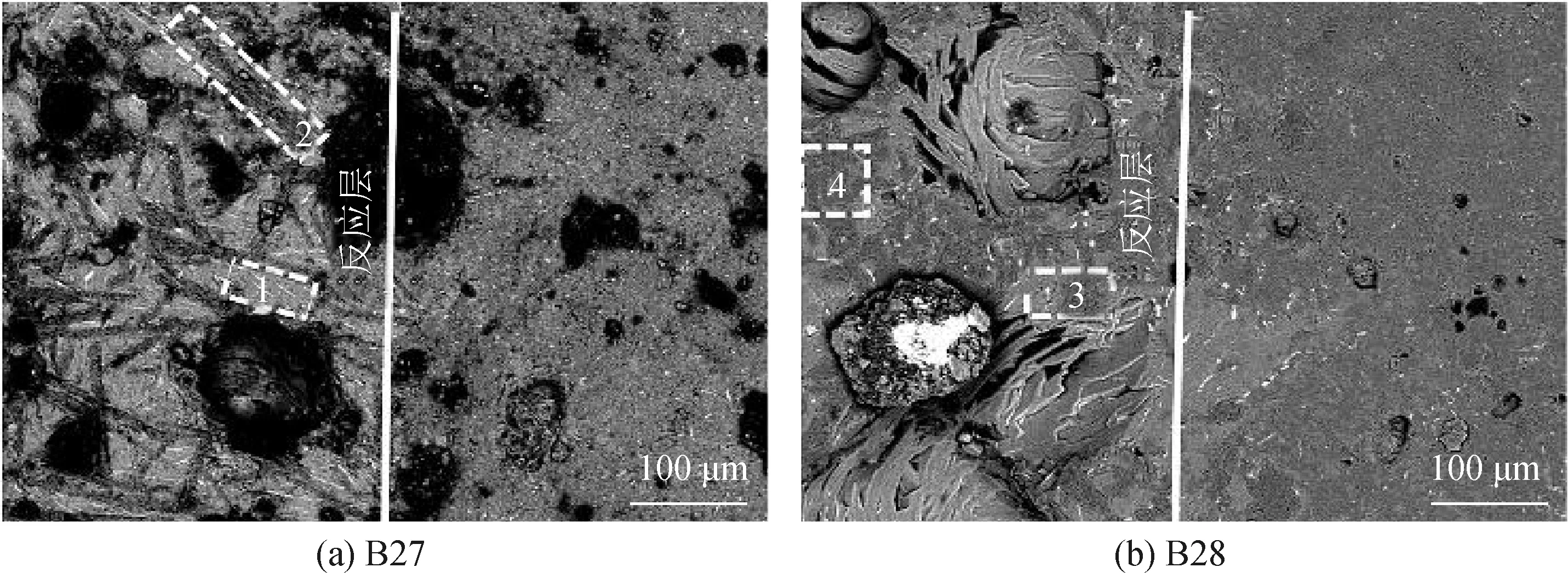

经钢包渣侵蚀后的试样反应层的XRD谱如图11(a)所示。侵蚀后试样反应层中的主要物相为刚玉、钙长石、莫来石。在B27试样反应层中,更多钙长石的衍射峰被检测到。钙长石是一种低熔点相,在1 550 ℃下以液相形式存在并能通过气孔逐渐向材料内部渗透,使材料强度降低。而钢包渣中含有的较多的CaO、MgO可能造成莫来石分解[20],因此,刚玉和莫来石均被检测到。图11(b)是B27、B28试样经熔渣侵蚀后的SEM照片。由图11(b)可知,B27试样经熔渣侵蚀后内部结构受到了比较严重的破坏,变得疏松多孔,这增加了熔渣向试样内部渗透的概率。相反,熔渣与B28试样反应后,试样的整体致密程度较高,这有效阻碍了熔渣继续向材料内部侵蚀。

图12是熔渣与B27、B28试样反应界面的SEM照片,SEM照片中相应微区的能谱分析结果见表3。结合表3可知,图12中1、3所在微区主要含Si、Al、Ca和O元素,2、4所在微区仅含Al、O两种元素。结合前述反应层的XRD谱(见图11(a))推测1、3所在区域可能生成了钙长石(CaSi2Al2O8),2、4所在区域可能生成了刚玉(Al2O3)。此外,观察到B27试样中存在的刚玉多以柱状的形态存在,而B28试样的刚玉相则更趋近颗粒状。相比之下,柱状晶粒相互交错会导致更多气孔的产生,这降低了B27试样抗渣侵蚀的能力。综合前述分析得出,B28试样抗渣侵蚀的能力更强。

图11 钢包渣侵蚀后B27、B28试样反应层的XRD谱和钢包渣侵蚀后B27、B28试样的SEM照片Fig.11 XRD patterns of B27 and B28 sample reaction layers after ladle slag corrosion and SEM images of B27 and B28 samples after ladle slag corrosion

图12 熔渣与浇注料试样反应层界面SEM照片Fig.12 SEM images of reaction layer interface between slag and castable samples

表3 图12中微区的能谱分析结果Table 3 Results of energy spectrum analysis of microzone in Figure 12

2.4.2 热震稳定性

四组试样热震试验前后的抗折强度及强度保持率如图13所示。由图13可知,当矾土细粉掺量由27%增至29%时,试样的热震稳定性由14.8%提高至33.7%。但当矾土细粉掺量超过29%时,试样的强度保持率逐渐下降。这是因为,在物相组成相同时,试样中莫来石相和刚玉相的相对含量、孔径分布等均会影响试样的热震稳定性。分析认为:当矾土细粉掺量小于29%时,影响试样热震稳定性的主要因素为莫来石的含量,随着矾土细粉掺量增加,试样中莫来石的总量也在增加,莫来石具有低的热膨胀系数,故试样的热震稳定性提高;当矾土细粉掺量大于29%时,影响试样热震稳定性的主要因素为孔径分布,试样中的大孔数量多(见图8(a)),使试样产生大裂纹的可能性增加,故热震稳定性下降。因此,矾土细粉掺量小于29%可确保试样具备较好的热震稳定性。

图13 矾土细粉掺量对浇注料试样热震稳定性的影响Fig.13 Effect of bauxite powder content on thermal shock stability of castable samples

3 结 论

(1) 改变矾土细粉掺量可制备出综合性能较好的多孔球形莫来石基浇注料。结果显示,当矾土细粉掺量为28%(质量分数)时,1 000 ℃下多孔球形莫来石基浇注料的导热系数值为0.905 W·m-1·K-1。1 100 ℃、1 400 ℃下多孔球形莫来石基浇注料的高温抗折强度值分别22 MPa、5 MPa,保温性能较好,抗折强度较高,具备一定的抗钢包渣侵蚀性能。

(2) 改变矾土细粉掺量对多孔球形莫来基浇注料的物理性能和机械性能影响不大,但却能改善其保温性能、热震稳定性及抗侵蚀性能。多孔球形莫来基浇注料的各项性能均满足中间包、钢包永久层用浇注料的使用要求,且导热系数低于中间包、钢包常用的高铝浇注料,这为其应用于中间包、钢包永久层提供了理论支撑,对低导热、高强度隔热耐火材料的发展具有参考意义。