胶焊连接力学性能的影响因素研究

闫雪燕,杨文叶,李振兴,刘敬,李文中

吉利汽车研究院(宁波)有限公司,浙江宁波 315336

0 引言

电阻点焊因其易操作、有益于自动化、效率高和成本低廉等特点,在当今车身连接工艺中得到普遍应用。但是电阻点焊本身存在一些缺陷,例如连接接头容易出现腐蚀问题,易出现应力集中而导致疲劳耐久性差[1],在点焊接头中添加结构胶可有效隔绝腐蚀介质,使点焊的腐蚀问题得到妥善解决。结构胶连接的应力分布均匀,因此可有效改善点焊的应力集中问题,显著提升接头的疲劳强度[2]。结构胶连接在改善点焊接头性能的同时,其本身可以显著提升车身的刚度、碰撞等性能[3-4]。但是结构胶也有其天然的缺陷,剥离强度差、环境耐久性[5]及脆性等问题,胶层一旦出现裂纹,接头会迅速破坏,对于尺寸公差较差的位置,易出现胶宽不足,而焊点可以有效弥补黏接接头的这些固有缺陷。综上可以看出,将点焊和胶接相结合的胶焊连接,在发挥点焊和胶接各自优势的同时,也弥补了彼此缺陷,因此对胶焊的研究有着重大的意义。

本文研究了胶层和母材强度对胶焊连接的影响,并对接头性能的影响因素进行了分析,对胶接接头的应用有一定指导的意义。

1 试验材料与方法

胶焊母材选用钢板DP600和DC04,其厚度分别为1.4 mm和1.2 mm,结构胶选用环氧树脂基结构胶,母材的搭接面积均为50 mm×20 mm。设计的材料组合有:DP600+DP600、DP600+DC04和DC04+DC04,分别用这3种材料组合制备3种连接接头:点焊连接、黏接、胶焊连接。试验接头类型见表1。

表1 试验接头类型

固化工艺:黏接接头和胶焊接头都在180 ℃恒温箱中固化20 min。

剪切力测试:采用电子万能试验机,在室温条件下测试接头的剪切力,测试速度为10 mm/min,每种接头类型测试5组数据。为减小拉伸过程中的附加弯矩,在两端的夹持位置,分别夹持与试件相同的料厚且面积为50 mm×20 mm的钢板。

2 试验结果与分析

2.1 胶层对胶焊接头力学性能的影响

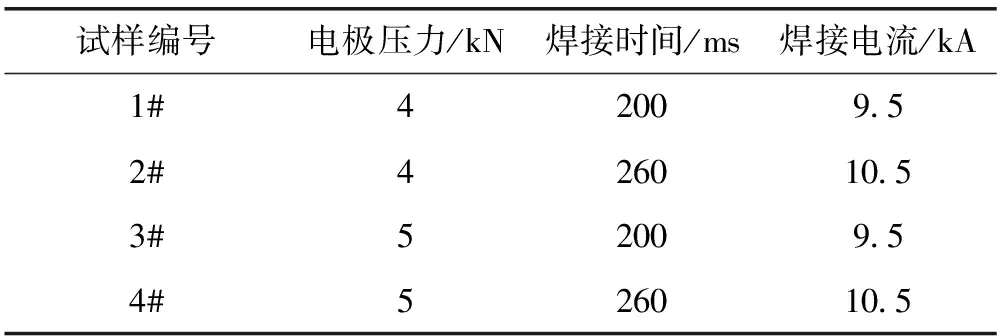

本文通过比较点焊和胶焊的焊核直径来分析胶层对胶焊力学性能的影响,此试验选用母材组合DP600+DP600,焊接工艺信息为:中频伺服点焊机φ6 mm,预压时间200 ms,其他参数见表2。点焊与胶焊在不同焊接参数下的焊核直径对比见表3。

表2 焊接工艺参数

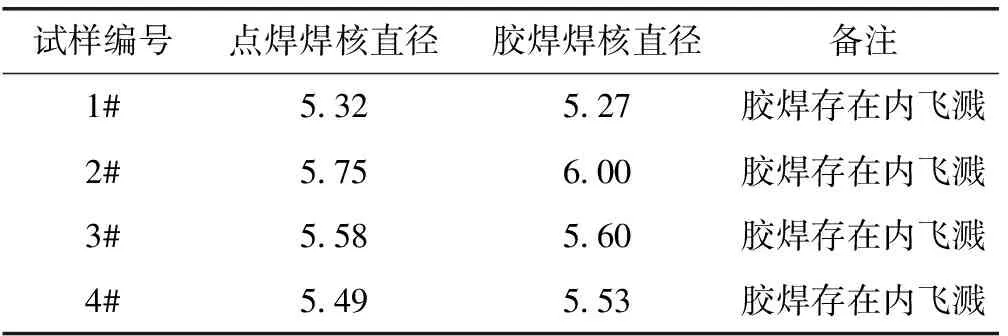

表3 点焊与胶焊在不同焊接参数下的焊核直径对比 单位:mm

由表3可知,1#下胶焊焊核直径小于点焊,很大程度上是由于焊接质量导致;2#~4#下,胶焊焊核直径都大于点焊。总体来看,胶层在一定程度上可以加大焊核直径。

胶层的存在对焊接工艺窗口有一定影响,在较小的电流作用下,胶焊更容易形成较大的焊核;在较大电流作用下,胶焊更容易发生飞溅[6]。理论上得到同一直径大小的焊核,胶焊所需的电流更小,故胶焊较点焊能耗更小。但是胶焊普遍存在内飞溅,这是因为胶层使得两板间的电阻不可控,再加上车间电流的不稳定,使内飞溅较易发生。因此在焊接时需要适当增加电极力,使胶尽可能排开,降低胶层的影响,从而使焊接过程更稳定,减少飞溅。

2.2 母材强度对胶焊接头的影响

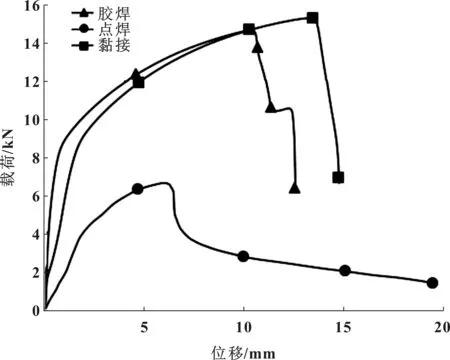

采用万能试验机得到不同母材强度组合下点焊、黏接和胶焊的载荷-位移曲线,如图1至图3所示。

图1 DP600+DP600载荷位移曲线

图2 DP600+DC04载荷位移曲线

图3 DC04+DC04载荷位移曲线

2.2.1 母材强度对胶焊接头中结构胶性能的影响

图1中胶焊和黏接的峰值载荷很接近,胶焊中的焊点,虽然破坏了部分胶层,但是对接头强度影响不大,在图2和图3中也可得到相同的结论。胶焊的载荷-位移曲线呈两个峰值,当载荷增长至胶层受力极限产生断裂时,呈现为第一个峰值,因为胶层呈脆性,曲线体现为陡降,胶层断裂后,仅由焊点承担载荷,此时呈现为第二个峰值,第二个峰值是焊点性能的表现,因而同点焊的载荷位移曲线形态类似。

比较图1至图3中胶焊的峰值载荷,当搭接母材强度增强时,峰值载荷也在提升,通过增强母材的强度可以提升胶焊接头的强度。母材强度越高,可以使结构胶的高剪切强度得到越好的体现。由高强度母材组合图1中胶焊的载荷-位移曲线可以看出,在第一个峰值出现前主要呈现的是板材的弹性阶段,因此,胶层的断裂主要因胶层受力达到最大值,其断裂受板件变形影响不大,由图1至图3的胶焊载荷位移曲线显示,在第一个峰值出现前,即胶层断裂前,板件已经进入了屈服阶段,胶层的断裂更多的是因为板件屈服变形引起的胶层撕裂,此时结构胶的剪切强度并没有实现最大,其高剪切强度性能没有得到充分发挥,这也解释了高强度母材组合的胶焊载荷峰值高于低强度母材组合的原因,因此结构胶应用到板件强度较高的位置更能发挥其性能优势。

2.2.2 母材强度对胶焊中焊点载荷的影响

比较图1至图3中点焊曲线峰值和胶焊曲线的第二个峰值,图1为DP600+DP600板件组合,图中胶焊曲线的第二个峰值同点焊载荷峰值相近,因为胶焊曲线的第二个峰值为胶焊中焊点能经受的最大载荷,因此在此板件组合下胶焊中焊点的强度同点焊相近。理论上,同一板件组合和焊接参数下胶焊中焊点强度要大于纯点焊强度,通过第2.1节中验证,胶焊中焊点直径要大于单纯点焊,但是受焊接质量的影响,可能会使胶焊中焊点的强度下降,因此在图1中,胶焊中焊点的强度并没有比点焊大,而是同点焊基本一致。

图2和图3中,胶焊曲线的第二个峰值远高于点焊曲线的峰值,在DP600+DC04和DC04+DC04这两个板件组合下,胶焊中焊点的承载能力相比点焊大幅提高,一方面如第2.1节中的描述,同点焊相比,胶焊中焊点的直径变大;另一方面胶层可降低焊点附近的应力集中,使应力分布更为均匀[2]。分别比较图1至图3中点焊曲线的峰值载荷和胶焊曲线的第二个峰值载荷,在低强度板件组合下,胶焊曲线中第二个载荷峰值要远高于同一板件组合下点焊曲线的峰值载荷,因而母材强度越低,胶焊中焊点剪切强度提高得越显著。

2.2.3 母材强度对接头承载能力的影响

比较图1至图3中3种母材强度组合的胶焊曲线,最大位移由大到小排序为图3、图2、图1,其中图2和图3的最大位移相近,并约为图1的3倍,即当母材的强度下降时,最大位移值在变大。极限载荷值由大到小排序为图1、图2、图3,即当母材的强度下降时,胶焊的极限载荷值也在下降。

母材强度大的胶焊连接,其能承载的载荷越大,然而接头的失效速率却快于母材强度小的胶焊连接。因此在某些碰撞位置,受到的瞬时峰值力很大,同时需要零件在受到碰撞冲击后,能在一段时间内继续承受载荷,此时,板件强度大的胶焊连接虽然能承受更大的载荷,但是其有快速失效的缺点,就不适应用于此位置。对连接接头承受载荷需求较高的位置,可适当提高连接板件的强度。因此,对于胶焊连接,要针对不同位置的受力特点合理设计板件组合。

3 结论

(1)胶焊中的胶层在一定程度上可以增加焊核直径,理论上形成相同直径的焊核,胶焊所需的电流更小,因此胶焊相对于点焊能耗更低。胶层使两板间的电阻不可控,使胶焊易发生内飞溅,从而影响接头强度,因此在焊接过程中要适当增加电极力,使胶尽可能排开,降低胶层的影响。

(2)母材强度越高,胶焊接头强度越高,胶层的断裂受母材影响越小,结构胶的高剪切强度得到越好的体现,使其剪切强度实现最大化,因此结构胶应用到板件强度较高的位置更能发挥其性能优势。

(3)胶焊中焊点的强度相对于单纯点焊有增强,并且母材强度越小,胶焊中焊点强度的增强越显著。

(4)母材强度越大,胶焊接头强度越大,但失效速率越快;母材强度越小,接头强度越小,但失效速率越慢。因此要根据不同位置的受力特点和接头强度需求合理安排母材的强度组合。