快堆MOX燃料中模浮动压制技术研究

张 寒,朱桐宇,张顺孝,王军平,屠振华

(中核四0四有限公司,甘肃 兰州 732850)

随着我国经济的快速发展,能源问题已成为制约我国经济健康绿色可持续发展的重要因素。我国核电发展遵循“近期发展压水堆、中期发展快堆、远期发展聚变堆”三步走的技术路线。发展快堆技术已成为我国的既定方针。以钠冷快堆为代表的第4代核反应堆具有铀资源利用率高和安全性好的优点,对我国能源发展、促进社会进步、实现碳达峰碳中和具有重要意义[1-2]。而铀钚氧化物混合燃料(MOX燃料)由于具有以下优点而成为钠冷快堆主要候选燃料:可提高铀资源利用率;缓解乏燃料储存压力,有利于保护环境和防止核扩散;有较高的增值比。20世纪70年代以来,世界上已有多个国家建成了能使用MOX燃料的示范快堆,并开展了大量研究,积累了丰富的基础数据,因为其性能数据都很确定,氧化物燃料作为快堆的首选(基准)燃料得到了全世界的公认[3-4]。MOX燃料技术是一项高度敏感的技术,直接从国外引进非常困难。MOX燃料的自主发展将对我国快堆发展、打破国外技术垄断发挥重要的推动作用。我国在MOX燃料技术研究方面起步较晚[5-6],中核四0四有限公司已建成国内首条具备热试条件的MOX芯块实验线,并进行了长达数年的技术研究[7-9]。

MOX芯块制备主要包括原料预处理、球磨、压制和烧结等工序,其中压制是仅次于烧结的重要工序[6]。压制生坯的性能在很大程度上决定着烧结芯块的性能,压制过程中的缺陷往往是芯块的重大缺陷来源,并且很难在烧结过程中进行改善,从而增加了返料回收的比例。生坯性能主要表现在生坯密度、生坯强度和生坯微观组织,其中生坯的密度和添加的造孔剂直接决定芯块的最终密度;生坯的强度能保证生坯在装舟和转运过程中的完好性,并直接决定芯块的最终强度;生坯宏观裂纹和微观裂纹在烧结过程中会继续存在,并阻止铀钚氧化物的扩散过程,从而导致芯块的微观缺陷和富集相的形成[10]。

虽然在MOX实验线上对生坯压制进行过部分研究[11],但由于某现场与实验线在设备构造、设备产能和设备原理等方面存在很大差异,特别是某现场首次采用多冲头中模浮动压制,加压方式为电压油压混合式,不同于实验线上的单冲头双向压制,加压方式为油压。核燃料领域压制大多采用旋转压制,目前多冲头中模浮动压制机理尚未见报道,未形成系统性研究体系。

Al2O3由于熔点和MOX燃料接近,且具有高硬度的特点,比利时MOX燃料生产厂生产MOX燃料时采用Al2O3作为模拟料,用于研究各工序的影响规律和机理。基于此,本文也以Al2O3为模拟料开展MOX燃料多冲头中模浮动压制机理研究,通过条件实验优化压制条件,并在优化条件下对生坯进行烧结,在此基础上探索多冲头中模浮动压制生坯的机理,为我国快堆MOX燃料技术的研究提供直接的数据支撑和理论指导。

1 实验材料与方法

1.1 主要设备与材料

高温电阻烧结炉,德国XERION;三维混料仪,北京博德恒悦科贸有限公司;尺寸外检系统,日本日立公司;Sigma500扫描电镜,德国蔡司公司。

Al2O3粉末:200~300目,分析纯,天津科密欧化学试剂有限公司。实验前在生产线经过球磨、混料、制粒、混合球化后的Al2O3粉末与硬脂酸锌混合,硬脂酸锌掺入量为0.8%(必须使用新的硬脂酸锌粉末)。

1.2 实验方法

1) Al2O3模拟生坯压制

在某现场压制装置上进行多冲头压制(非标),压制方式为中模浮动压制,具体过程为:1) 将中模浮动至填料高度后将掺有硬脂酸锌的Al2O3粉末装填入中模中;2) 上冲进行加压,使中模下降至压制位置;3) 将上冲头加压至设置压力(40~180 kN)后开始压制,保压一段时间后,压力下降到脱模维持压力;4) 在脱模维持压力下中模下降,完成生坯脱模。

2) Al2O3模拟芯块烧结

将不同压制压力下制备的生坯放入高温电阻烧结炉中,采用全程干氢烧结,并控制炉压稳定在8~10 kPa,400 ℃脱蜡2 h,分别在1 550、1 600、1 650 ℃下烧结5 h。烧结完成后,对芯块进行密度、强度和微观组织表征。

3) 表征

采用Zeiss Sigma500扫描电镜分析压制后的生坯和烧结样品的微观组织。根据实验测量的生坯和烧结样品的质量m和体积V计算密度。测量采用万能力学试验机测试生坯和烧结样品的强度,其中轴向和径向压溃强度的计算公式如下:

(1)

(2)

其中:K轴向和K径向分别为轴向和径向强度,MPa;F轴向和F径向为轴向和径向压溃负荷,N;S为轴向受力面积,mm2;T为试样厚度,mm;D为试样外径,mm;L为试样长度,mm。

2 结果与讨论

2.1 压制压力对生坯性能的影响

1) 压制生坯的微观形貌

不同压制压力下所得生坯的微观形貌示于图1。由图1可见,100 kN压制压力下,生坯表面为粉末的压实体,存在粉末颗粒,这是因为生坯压制过程中,粉末靠彼此之间的机械咬合力成型。当压制压力过高时(160 kN压制压力下)生坯表面存在裂纹。

2) 压制压力对生坯密度的影响

不同压制压力下所得生坯的密度示于图2a。由图2a可见,随着压制压力的增大(从40 kN增大到180 kN),生坯的密度逐渐增加(从35.65%TD增加到41.03%TD)。在压制前,粉末松装堆积,粉末之间的孔隙较多,导致其松装密度较小,由于表面之间存在摩擦力,粉末颗粒彼此搭架形成拱桥现象。在压制初始阶段,随着施加压力的逐步增加,由于力的作用颗粒出现位移,拱桥现象被破坏,使得颗粒间的孔隙度减小,接触面积增加。随着压制压力的继续增加,由于压力逐渐超过颗粒表观屈服应力,颗粒开始变形并出现破碎,颗粒间的接触也由之前的点接触变为面接触,颗粒形状由球形变为扁平状,使得颗粒间的孔隙度降低,同时气体通过压制模具预留缝隙排出生坯,导致密度有较大幅度提高[12-14]。因此随着压制压力从40 kN增加到180 kN,颗粒的排列和变形更加充分,从而降低了颗粒之间的孔隙率,生坯密度逐渐升高。

粉末的压制曲线一般满足以下关系式:

ρ=bpa

(3)

对式(3)取对数得:

lnρ=alnp+b

(4)

其中:ρ为生坯密度,g/cm3;p为单位压制压力,MPa;a和b为常数。

采用式(4)对图2a进行拟合,结果示于图2b,R2=0.988,符合较好。说明Al2O3的中模浮动压制压力-密度实验数据符合粉末的压制曲线,即符合压制理论。

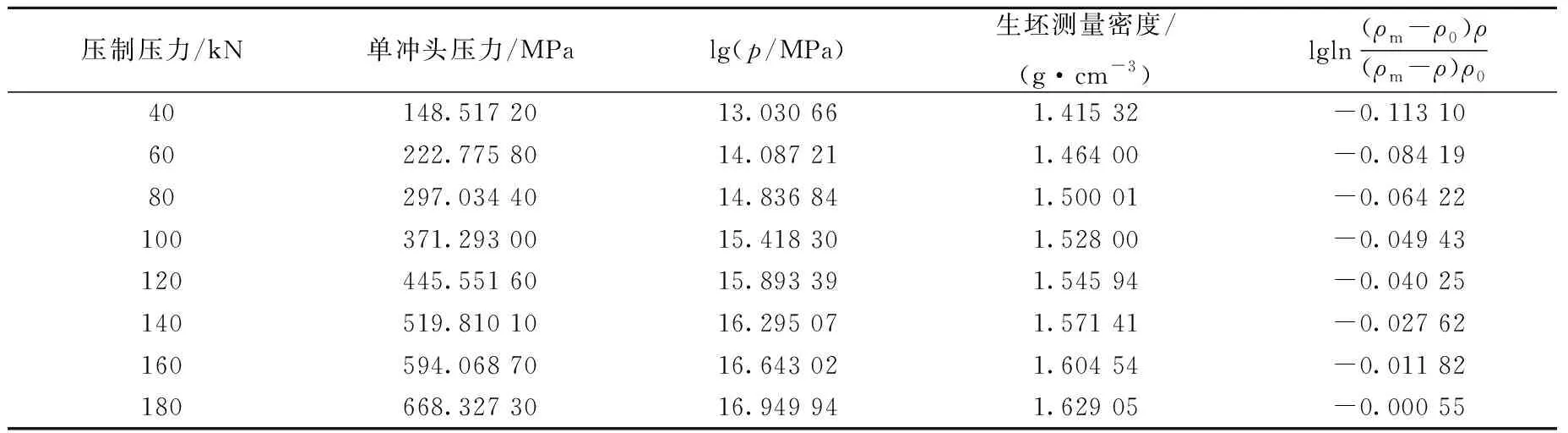

3) 黄培云压制双对数方程与压制数据拟合结果

黄培云压制理论主要应用于成型工艺研究,已经过大量理论推导和实验验证。该理论将粉末颗粒看作标准非线性固体,并充分考虑了粉末颗粒的非弹性性质、加工硬化、与模具内壁的摩擦以及压制时间对成形的影响。黄培云理论中的压制双对数方程的推导过程考虑了弹性体和黏性的胡克定律,结合了应变弛豫和应力弛豫的影响,并引入了标准线性固体的概念[13-14]。压制双对数方程如下:

(5)

其中:ρ0为粉末松装密度,g/cm3;ρm为粉末理论密度,g/cm3;n为硬化指数的倒数;M为压制模量。

采用双对数方程对实验数据进行拟合,其拟合参数如表1所列,拟合曲线如图3所示。

表1 双对数方程拟合参数Table 1 Logarithmic equation fitting parameter

图3 双对数方程拟合曲线Fig.3 Logarithmic equation fitting curve

由图3可知,Al2O3的中模浮动压制曲线与黄培云压制理论双对数方程的线性相关系数R2=0.992 1,符合较好,说明Al2O3的压制过程符合黄培云压制理论,即符合双对数压制方程,表明Al2O3的压制过程是个非弹性压缩过程,同时存在加工硬化和中模模具内摩擦现象。

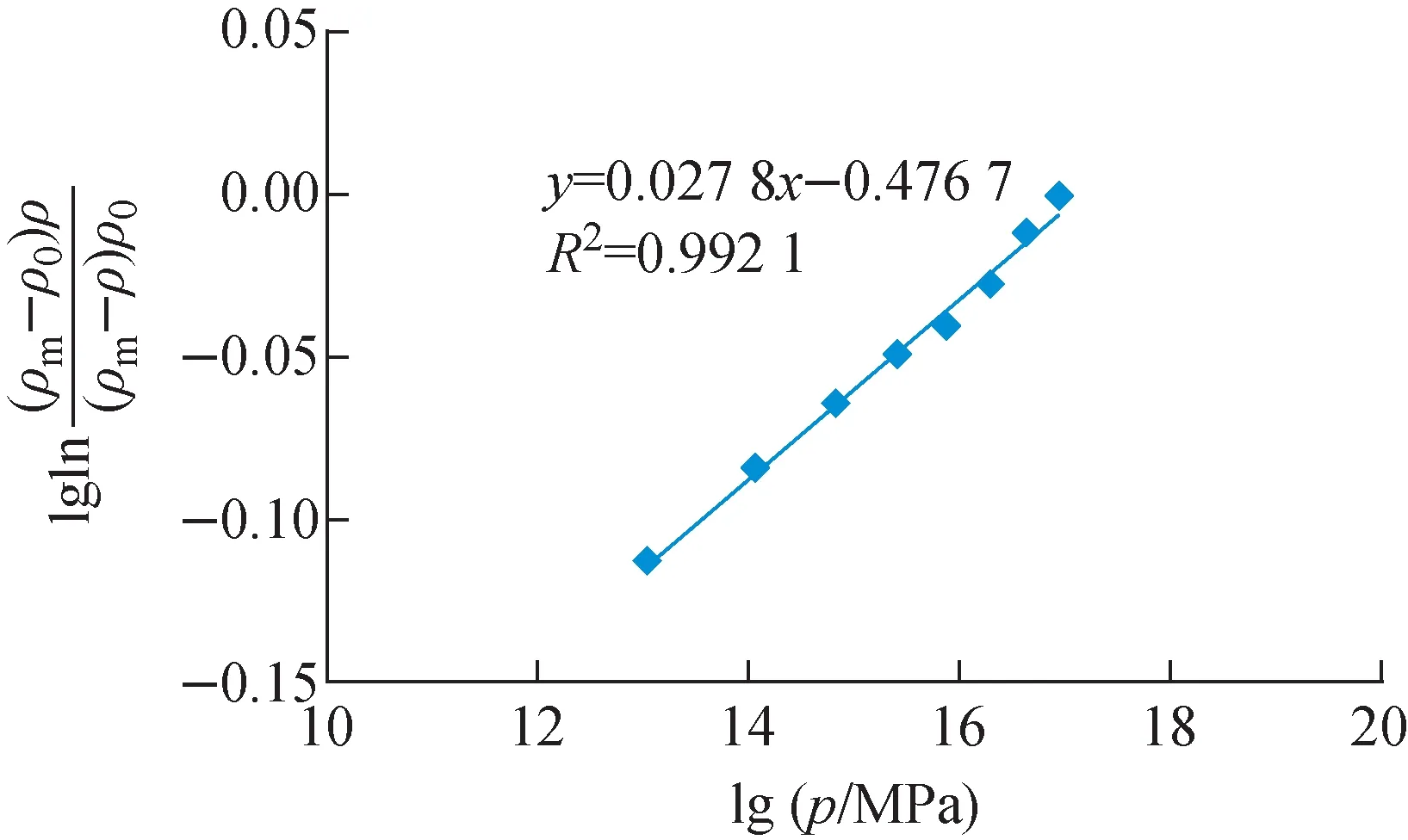

4) 压制压力对生坯高径比的影响

压制压力对生坯高径比的影响示于图4。由图4可知,随着压制压力的增加,生坯的高径比逐渐减小,这是因为随着压制压力的增加,生坯的压缩性提高,使颗粒间的空隙率降低,压坯体积和空隙尺寸减小,生坯的直径主要由压制模具决定,其变化较小,因此生坯高径比随压制压力的增大而逐渐降低。

图4 压制压力对生坯高径比的影响Fig.4 Effect of pressing pressure for aspect ratio of green pellet

5) 压制压力对生坯强度的影响

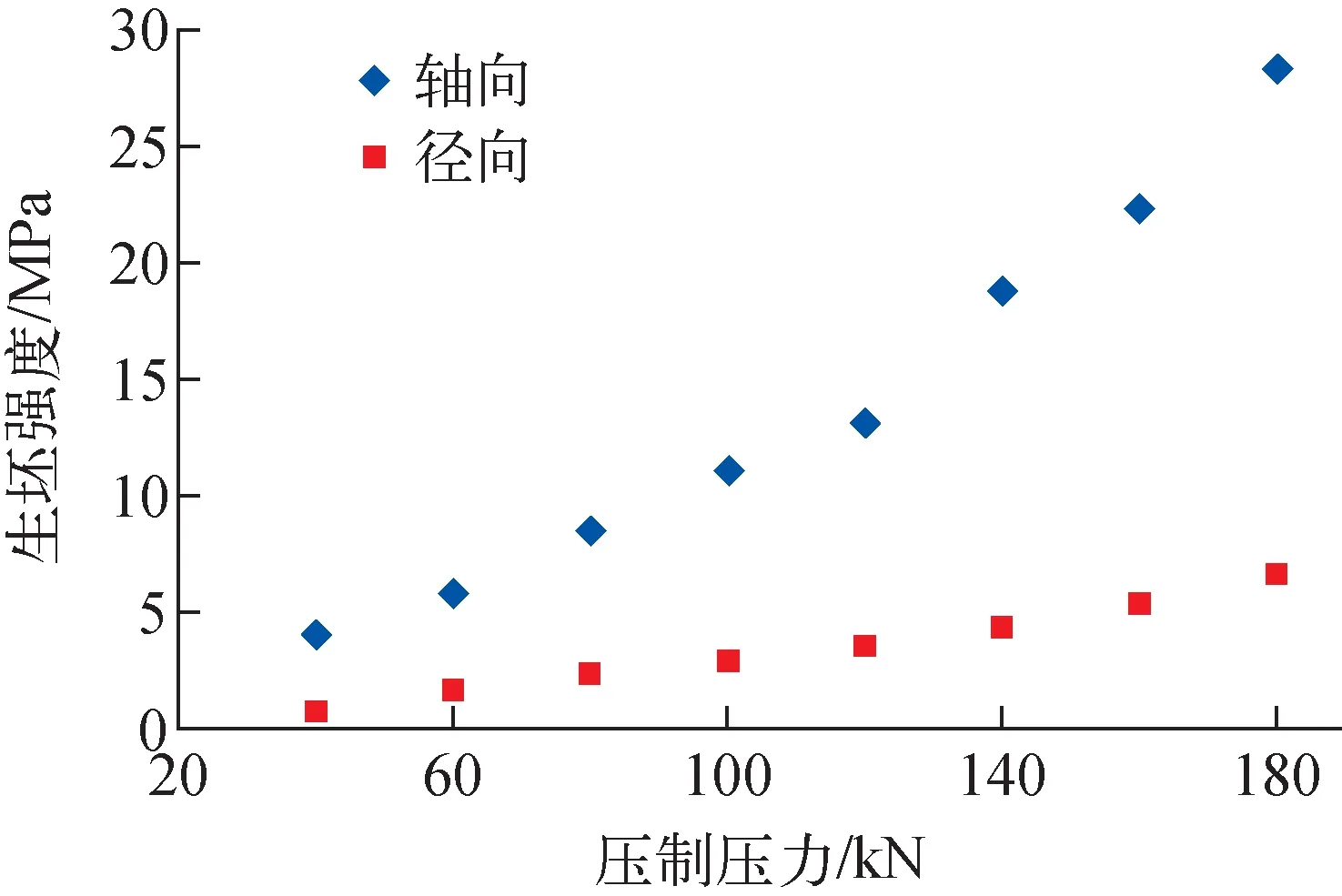

压制压力对生坯强度的影响示于图5。如图5所示,随着压制压力的增大(从40 kN增大到180 kN),生坯的轴向强度从4.07 MPa增加到28.25 MPa,生坯的径向强度从0.72 MPa增加到6.67 MPa。生坯强度反映的是生坯在受到外力作用时,保持形状和尺寸完整不变的能力。同时也是反映生坯性能的重要指标之一。在压制过程中,因为生坯密度的逐渐增大,颗粒间的结合力逐渐增加,导致生坯强度提高。生坯具有一定强度的原因有两个:一是因为粉末颗粒之间存在咬合力,这是由于粉末在压制过程中出现位移和变形而形成的机械咬合;二是因为粉末颗粒表面存在原子引力,这与粉末的接触区域增大有关。其中粉末颗粒之间的机械咬合力是生坯具有一定强度的主要原因。当压制压力增加时,粉末颗粒的位移和变形更加显著,使得颗粒间的结合更紧密,所以生坯的强度明显提高[13-14]。

图5 压制压力对生坯强度的影响Fig.5 Effect of pressing pressure for green pellet strength

另一方面,生坯的轴向强度显著高于其径向强度,并且随着压制压力的增大,轴向强度增加的速率明显高于径向强度。这是因为生坯在压制过程中,所受压力主要为轴向压力,生坯的侧向压力主要是因为生坯在压制过程中会向周围膨胀,模具内壁会给生坯侧面一个大小相等、方向相反的反作用力,因此生坯的径向压力远小于生坯的轴向压力。所以颗粒在轴向的形状分布更加复杂,颗粒之间的咬合力更大,因此生坯轴向的强度更高。

6) 压制压力对烧结后芯块的影响

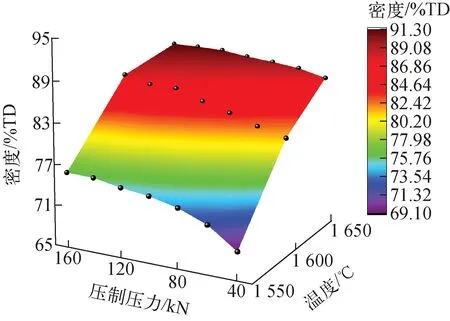

对不同压制条件下所得生坯开展多批次烧结实验,烧结后芯块的密度示于图6。由图6可知,随着烧结温度的提高,芯块的密度显著提高。芯块密度由烧结过程的扩散决定,扩散过程是由多种扩散作用共同的结果,其中表面扩散是通过颗粒表面扩散来实现物质迁移,体积扩散是由于空位或原子浓度梯度而导致的物质迁移[11]。多数研究者认为,在较低和中等烧结温度下,表面扩散的作用十分显著,而在更高温度烧结时,逐渐被体积扩散所取代[14]。体积扩散和表面扩散的扩散系数都与烧结温度呈正比,因此随着烧结温度的提高,芯块的扩散速率加快,密度显著提高[15]。

图6 压制压力对芯块密度的影响Fig.6 Effect of pressing pressure on pellet density

在同一烧结温度下,随着压制压力的增大,烧结后的氧化铝芯块密度逐渐提高,这是由于随着压制压力的增加,其生坯密度逐渐提高,因此导致芯块密度逐渐升高,表明压制压力对芯块的密度也有较大影响。综上所述,芯块密度不仅与烧结温度有关,与压制压力也有较大关系。

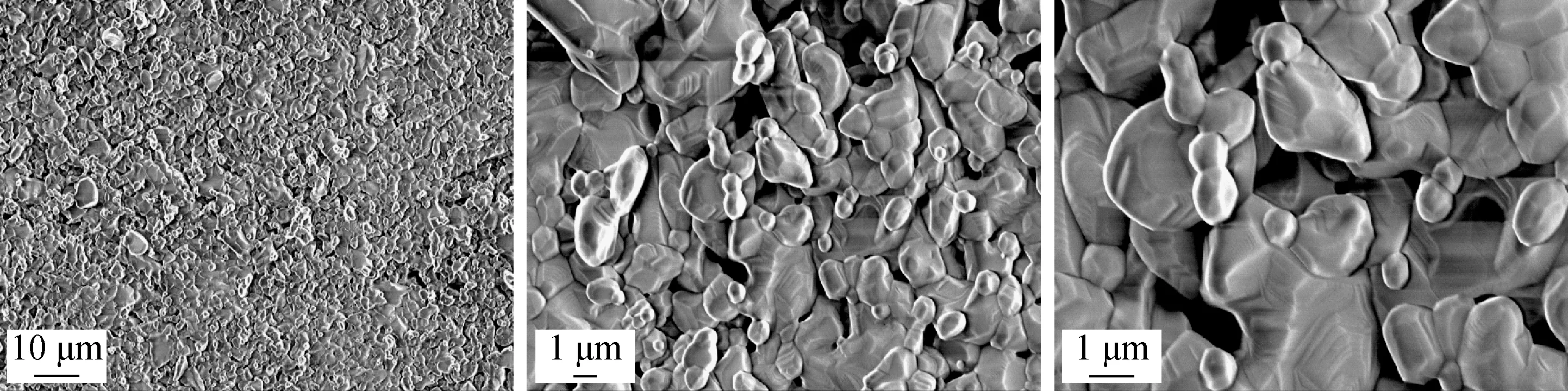

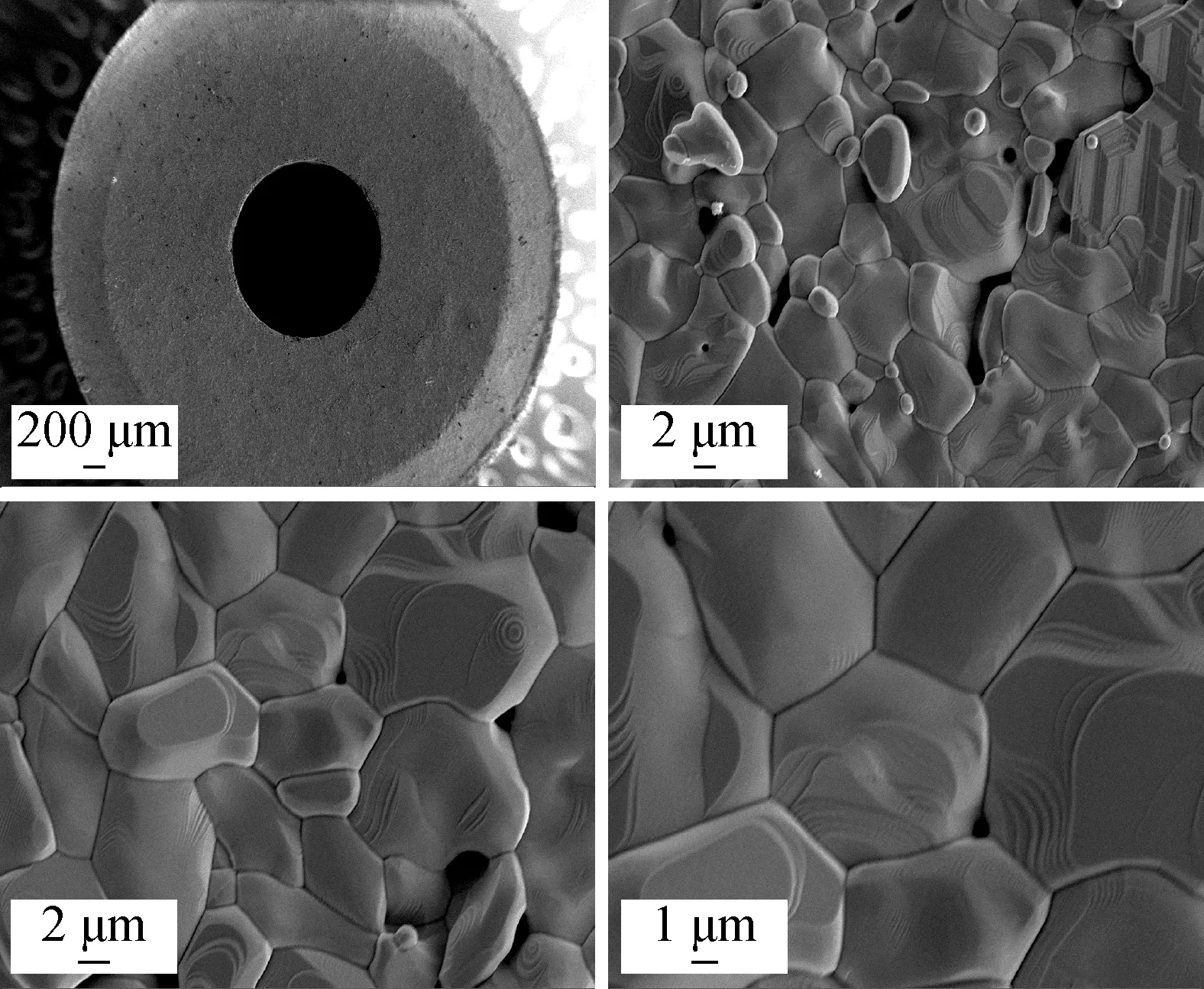

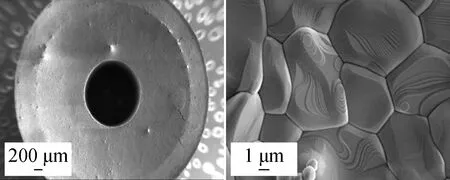

烧结后芯块的微观形貌示于图7~11,由图7可见,1 550 ℃烧结时,芯块微观组织晶界不明显,表明扩散不充分,微观组织空隙较大。由图8可见,随着烧结温度提高至1 600 ℃,芯块微观组织晶界明显,空隙缩小,烧结扩散过程增强。由图9可见,烧结温度进一步提高至1 650 ℃,芯块表面空隙较小,致密度较高,无明显缺陷,扫描电镜可以明显观察到芯块的晶界,表明其扩散程度较充分,处于烧结后期。SEM结果与图7芯块密度规律保持一致。

图7 1 550 ℃、100 kN下芯块的SEM图像Fig.7 SEM image of pellet under 1 550 ℃ and 100 kN

图8 1 600 ℃、100 kN下芯块的SEM图像Fig.8 SEM image of pellet under 1 600 ℃ and 100 kN

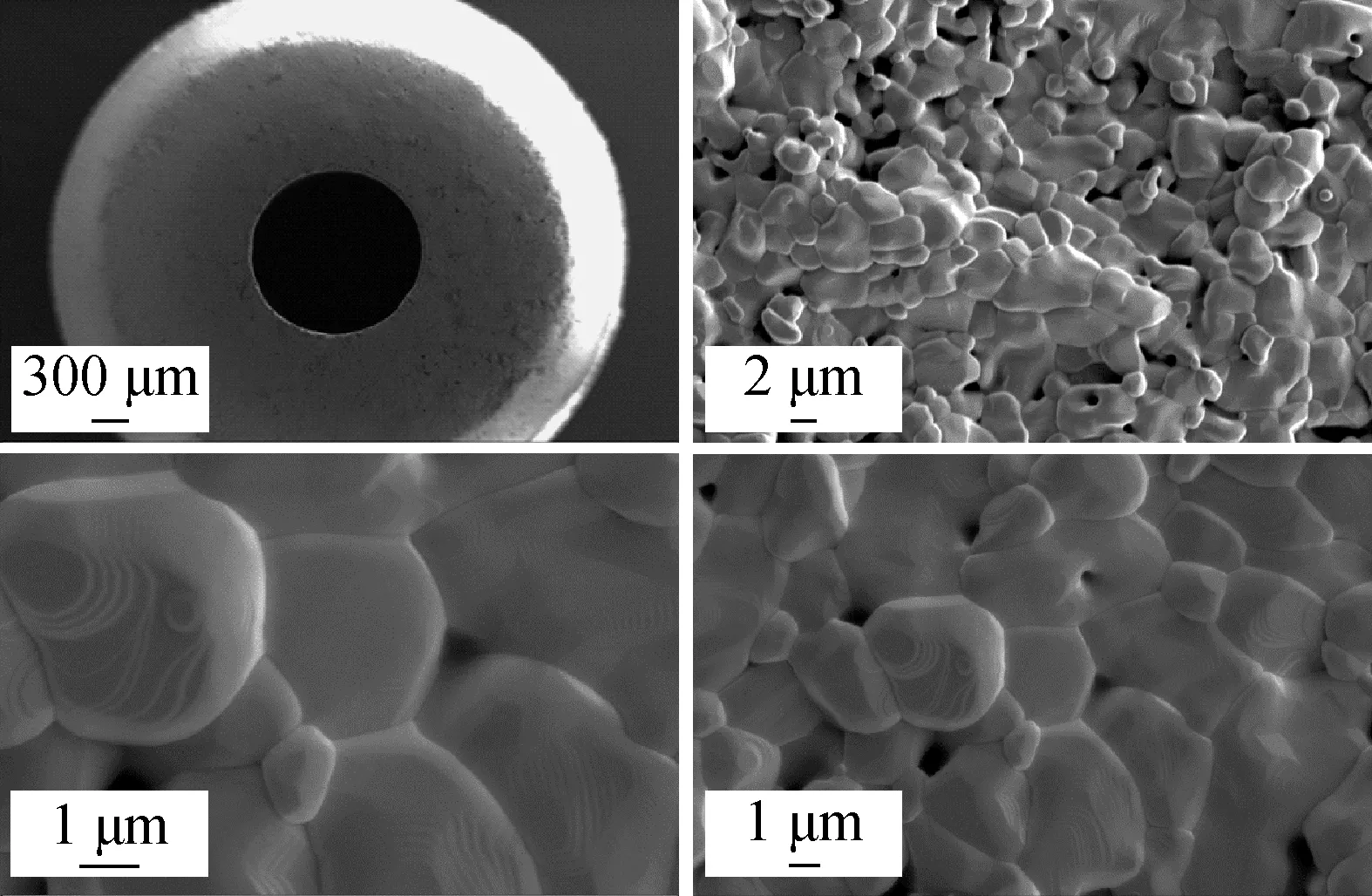

由图10可见,1 650 ℃、100 kN下对芯块的中间断面微观晶界清晰,致密化程度较高。由图11可见,1 650 ℃、160 kN下,芯块表面有明显的宏观裂纹,这是因为压制压力过高时,生坯表面出现裂纹,生坯裂纹在烧结过程中会继续存在。

图9 1 650 ℃、100 kN下芯块的SEM图像Fig.9 SEM image of pellet under 1 650 ℃ and 100 kN

图10 1 650 ℃、100 kN下芯块内部SEM图像Fig.10 Internal SEM image of pellet under 1 650 ℃ and 100 kN

图11 1 650 ℃、160 kN下芯块的SEM图像Fig.11 SEM image of pellet under 1 650 ℃ and 160 kN

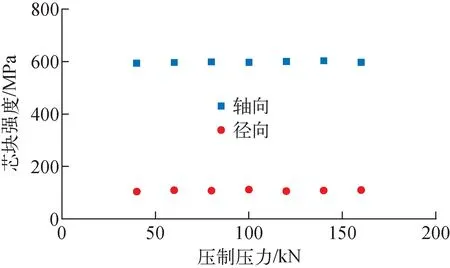

图12 1 650 ℃下压制压力对芯块强度的影响Fig.12 Effect of pressing pressure on pellet strength with 1 650 ℃

烧结后芯块的强度如图12所示。图5表明,生坯强度随压制压力的增加而增加,由图12可见,烧结后芯块的强度随压制压力的增加而基本不变,表明芯块强度与生坯强度和压制压力关系较小,芯块强度主要取决于烧结过程。

2.2 保压时间对生坯性能的影响

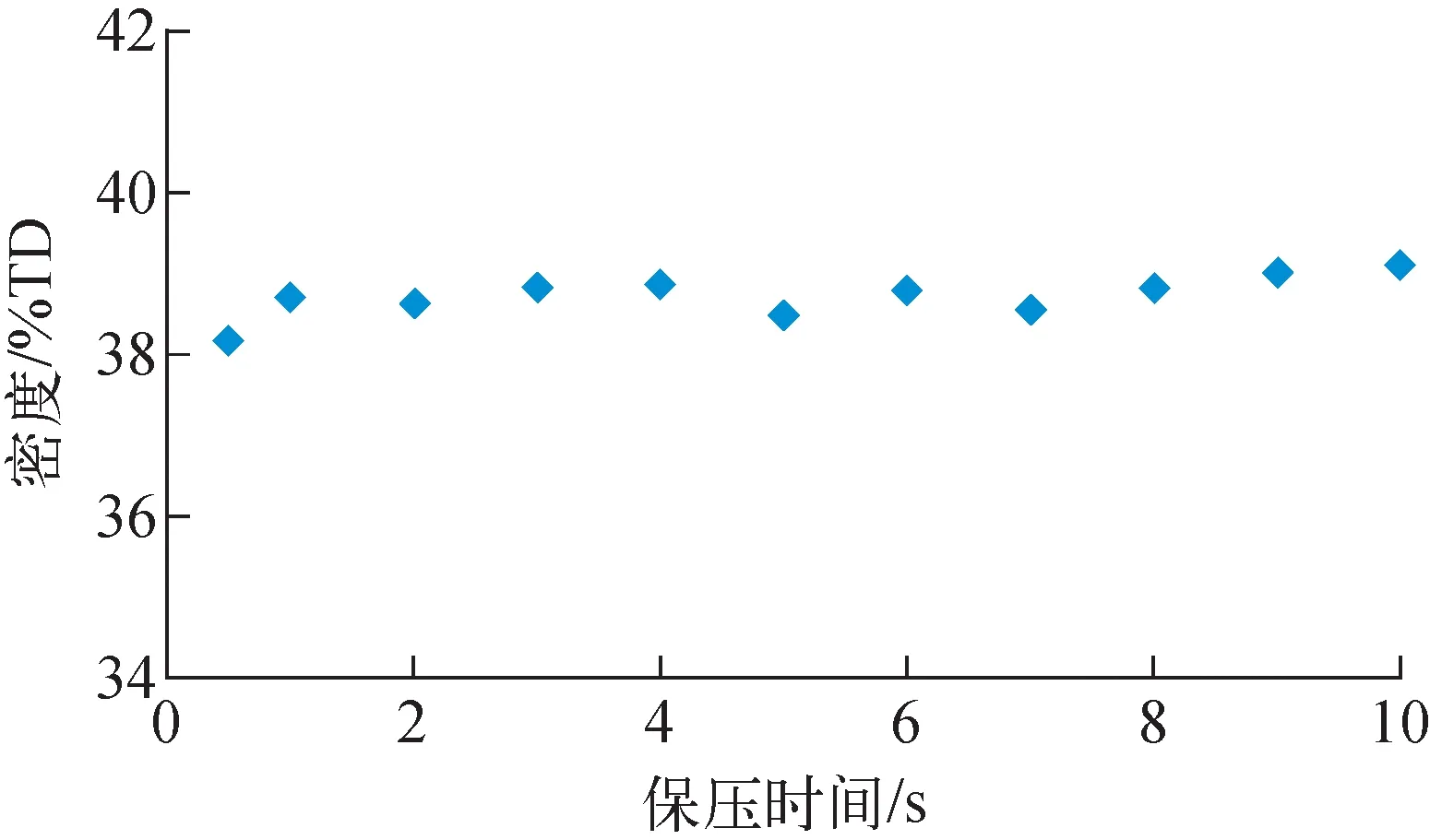

保压时间对生坯密度的影响示于图13。由图13可见,随着保压时间的增加,生坯密度基本不变。由压制理论可知,随着保压时间的延长,压力在生坯形成过程中传递得越充分,粉末间的气体越有充足的时间排出生坯,使生坯密度有增加的趋势,因此延长保压时间对生坯压制过程是有利的。但图13表明,保压时间对生坯密度影响较小,基本无变化,这是因为压制设备的保压时间调节范围较小,若保压时间超出10 s,压机将出现报警导致压制中断,因此本文保压时间调节范围为0~10 s,保压时间对密度的影响较小可能是因为保压时间过短导致这种规律没有体现出来。

图13 压制时间对生坯密度的影响Fig.13 Effect of pressing time on green pellet density

保压时间对生坯强度的影响示于图14。由图14可知,生坯轴向强度与径向强度在保压时间为0~10 s之间基本没有变化。这与保压时间对密度的影响规律一致。

图14 压制时间对生坯强度的影响Fig.14 Effect of pressing time on strength

2.3 硬脂酸锌含量对生坯性能的影响

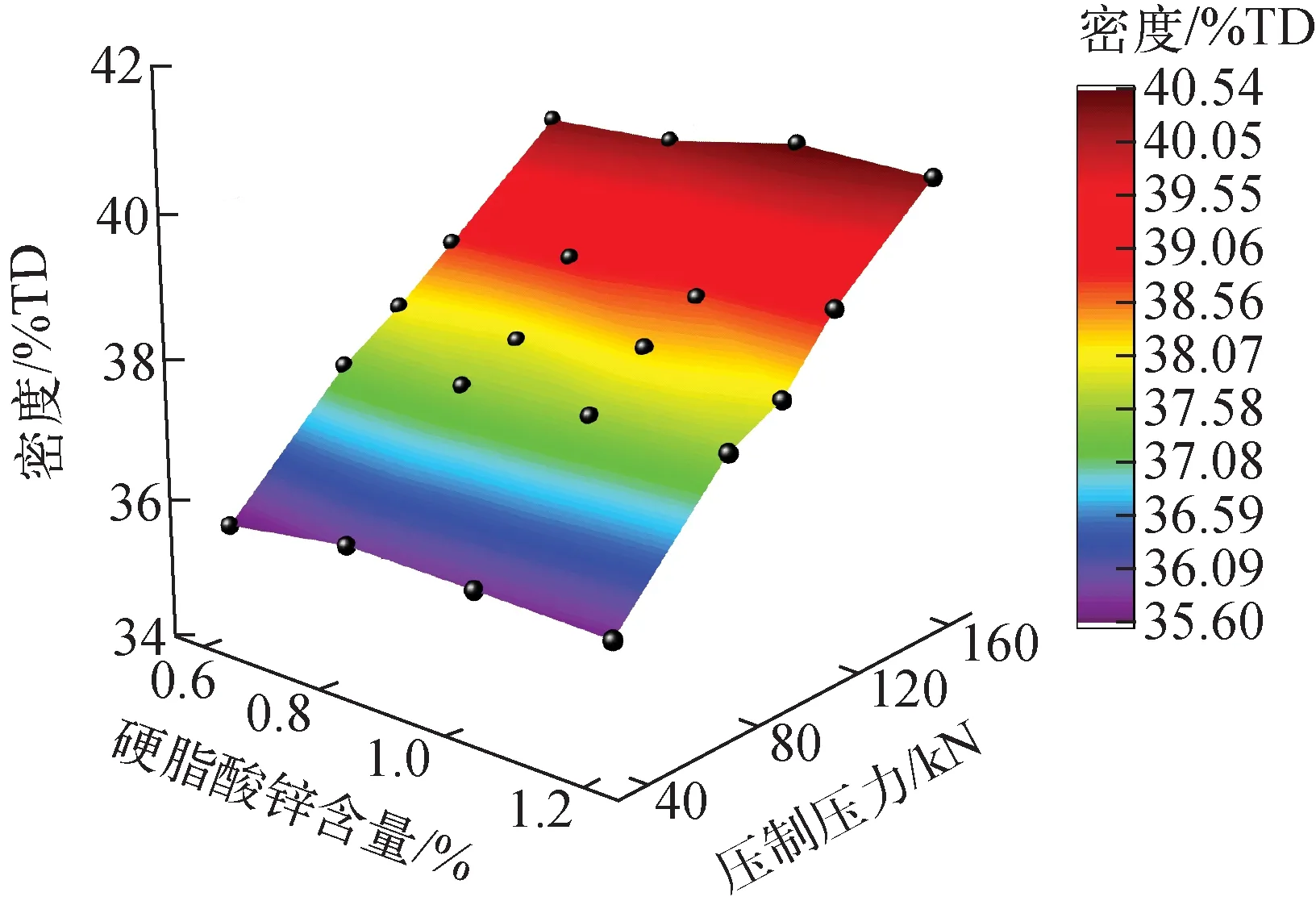

硬脂酸锌含量和压制压力对生坯密度的影响示于图15。由图15可见,硬脂酸锌含量在0.6%~1.2%之间时,随着压制压力的增大,生坯密度均逐渐增大,这与图2a结果一致。相同压力下,随着硬脂酸锌从0.6%增加到1.2%,生坯密度的变化较小,文献[13]中,压制粉末密度为6 g/cm3时,硬脂酸锌加入粉末时会占据一部分体积,从而导致生坯的密度有降低的趋势,但由于Al2O3的压制密度为1.4~1.6 g/cm3,硬脂酸锌的密度为1.1 g/cm3,密度差值较小,即使硬脂酸锌占据了压制粉末中一定的体积,但较小的密度差不会导致生坯密度随硬脂酸锌含量的增加而出现较大变化。

图15 硬脂酸锌含量和压制压力对生坯密度的影响Fig.15 Effect of zinc stearate content and pressing pressure for green pellet density

3 结论

以Al2O3作模拟料模拟了MOX燃料的压制和烧结行为。利用中模浮动成型压制设备进行多批次生坯压制,并进行多批次烧结对比实验,得到以下结论。

1) 随着压制压力的增大,粉末出现位移、变形和破碎,使得粉末间空隙逐渐降低,生坯密度逐渐增加,且其密度-压力曲线与粉末压制曲线和黄培云压制双对数方程符合较好,表明Al2O3压制过程是一个非弹性压缩过程,同时存在加工硬化和中模模具内摩擦现象;生坯在较高压力时表面出现裂纹。

2) 随着压制压力的增大,粉末之间的咬合力逐渐增大,导致生坯轴向强度和径向强度逐渐增加,并且由于生坯轴向压力远大于径向压力,所以生坯轴向强度远大于径向强度。

3) 随着压制压力的增大,芯块的密度逐渐增大,与生坯密度随压力的变化一致,但芯块强度变化较小;随着烧结温度的提高,芯块密度显著提高。不同温度烧结芯块的SEM结果与变化趋势保持一致,在压力较高时,芯块的表面同样观察到裂纹的产生。

4) 随着保压时间的延长,生坯密度和强度变化较小,原因是压制设备最大保压时间为10 s,在0~10 s内,保压时间对生坯密度和强度的影响较小。

5) 随着硬脂酸锌含量的增加,硬脂酸锌和压制生坯较小的密度差使得生坯密度的变化较小。

感谢芯块班组全体成员在整个实验中的辛勤付出和悉心帮助,感谢中核四〇四有限公司助理工程师李子欣在文章撰写和理论分析中提供支持和帮助。