船运散装粮食自动采制样系统改造

◎ 何洪洲,谭 强,李 意,陈 萍,王 健,黄 挺

(1.广州海关技术中心,广州 南沙 511400;2.南沙海关,广州 南沙 511400;3.广州港股份有限公司 南沙粮食通用码头分公司,广州 南沙 511400)

进口粮食以95%的散装船运装载方式运达我国港口,散装船运粮食装卸过程中的样品采集以及制备,是海关对进口粮食实施检验检疫工作的重要环节。然而,我国进口粮食码头大部分于20 世纪70—90 年代开始建设,设施老旧、自动化水平不高等因素制约着进口粮食快速通关和流转。谌运清等[1]在2021 年对进口粮食指定监管场地70 个接卸点进行调查发现,有31个接卸点配备了自动采制样设备,超过50%的接卸点仍然采用人工模式;现用系统存在设计不合理、布局不规范、功能单一、操作不智能、设备老化、故障率高等问题。散粮自动采样系统主要由初级采样机、缩分器、样品输送单元、自动控制单元和样品收集系统构成,可实现采样、送样、分样、集样和排料等自动化作业,与传统人工采样方法相比,具有自动化程度高、省时省力、样品代表性强和无粮食损耗等优点[2]。

广州港南沙粮食通用码头配有2 套国产自动采样系统,2010 年安装使用,自动采样系统由LQQ-X 型取样系统和YSQ 型收集系统两部分组成。取样系统包括初级采样器和缩分器,采样器安装在溜管管段中,按照预先设定的间隔时间自动取样,样品从样品出料口中流出,进入缓冲仓,再由缩分器进行分样,所需样品通过连接在取样器和收集器之间的软管落入收集器的样品罐内;收集器按采样时间顺序,将取得的样品分装在各个样品罐内[3-5]。在使用中,码头所安装的自动采样系统存在以下问题:

(1)收集器样品罐少,只有10 个收集样品工位,满足不了实际需求。进口船运散装粮食为6~7万t/船,按照《进出口粮油、饲料检验抽样和制样方法》(SN/T 0800.1-2016)标准要求,在卸货过程中至少需要抽取60 多个约8 kg 的原始样品。目前,自动采样系统的收集样品工位少,需要人工全程按时收集,由于粮食船量大、样品数多,人工全程值守,除了耗时耗力外,还容易出现样品混淆等情况。

(2)采样系统自动化程度不高、布局不合理、效率低。采样系统仅能完成在线采样和收集样品,但是样品的运输、制备、保存和余样处理等环节,仍需要人工。首先,样品罐中样品需要打包封装、收集存放,统一搬运至样品室;其次,在样品室内按标准完成混样、分样、余样分装等样品制备工作。以7 万t 粮食船的卸船作业为计,按标准所需采取的样品总重量约为500 kg,样品室距离自动采样系统较远,样品靠人力搬运,耗时费力,而且受天气等因素影响,不能及时送样,影响制样时效。样品制备环节也耗时耗力、人工操作效率低,且产生人为误差。

(3)缩分器只有单级,不能满足《散装粮谷自动采制样系统操作规程》(SN/T 1894-2022)标准多级缩分的要求,影响样品的代表性和均匀性。

随着该码头进境粮食业务量逐年递增,从2014年近百万吨到2021 年近千万吨,目前自动采样系统已无法满足业务需求,有必要针对实际存在的问题,在原有设备的基础上,通过改良原有采样系统功能以及研发一种全自动化的新型制样系统,实现在散货粮食卸船作业过程中自动完成采样以及制样过程,全程无需人力参与,达到提高效率、减少人力成本、保障样品的代表性。

1 改造方案

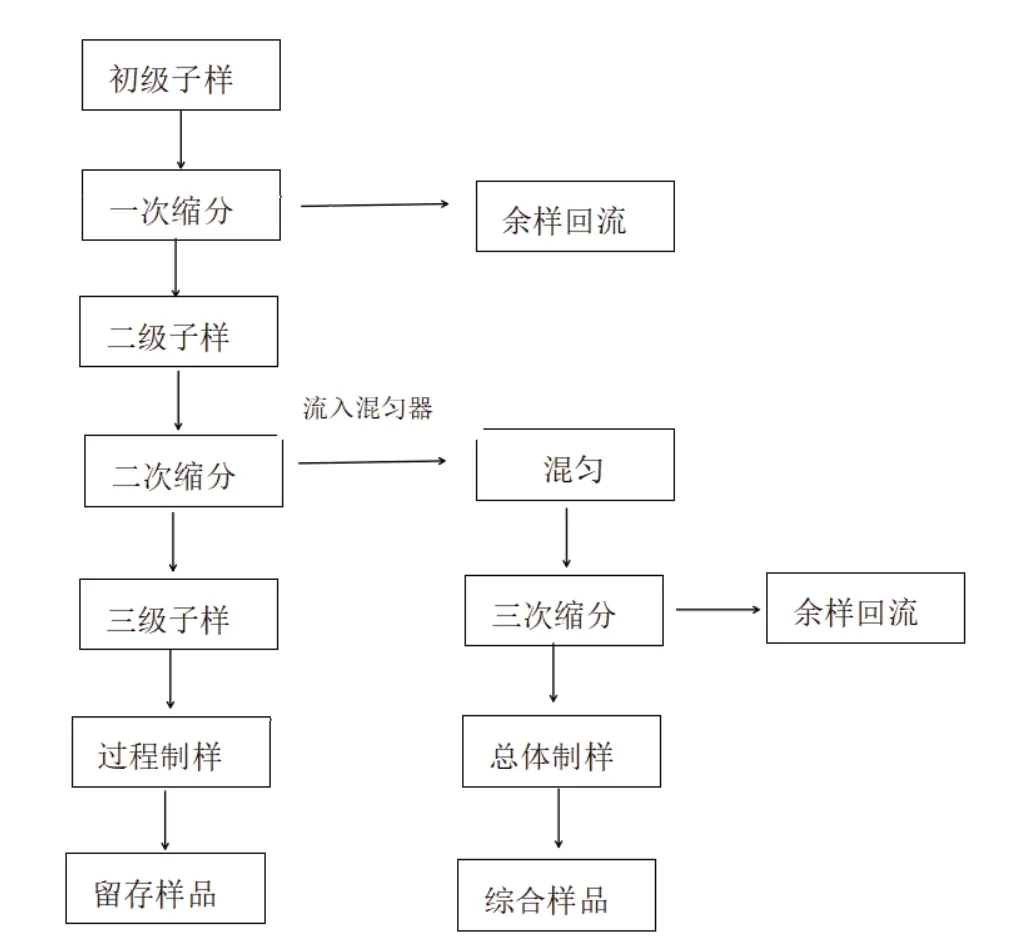

保留原采样系统的初级采样器,将其安装在溜管管段中,按照预先设定的间隔时间自动采样,获取初级子样,拆除原系统的缩分器和收集器,新增3 套定量缩分器、1 套样品混匀器、1 套样品收集器,新构建的全自动采制样系统可以实现过程制样、总体制样、余样回收3 个工序自动化。过程制样是在粮食接卸过程中,初级采样器获取各时间段的初级子样,通过2级缩分而得到的样品,过程制样能真实反映接卸过程中各个时间段的样品情况,作为整船的留存样品。总体制样是将缩分获取的子样,通过样品混匀器制备所需样品,反映整船粮食的总体情况,作为整船的综合样品。余样回收是在过程制样与总体制样2 个环节中,所剩余粮食直接回流至生产线的过程。新全自动采制样系统,采取了三级缩分样品,改善了原系统的单级缩分,更加符合标准要求,配备了80 工位的样品收集罐,解决原样品收集罐少的问题,配备了样品混匀器以及过程制样,解决人工制样问题,解决了样品搬运、人工制样等人力成本高和效率低问题。

据统计,以每船次6 ~7 万t 粮食计,码头原先装卸过程人工收集样品平均需要70 人次、耗时12 h,人工制样平均需要3 人、耗时4.5 h;而新升级改造的采制样系统,装卸过程自动收集样品,自动制样,采制样工作平均仅需1 人耗时1 h,降低了人工成本,提高了效率。

2 自动采制样系统说明

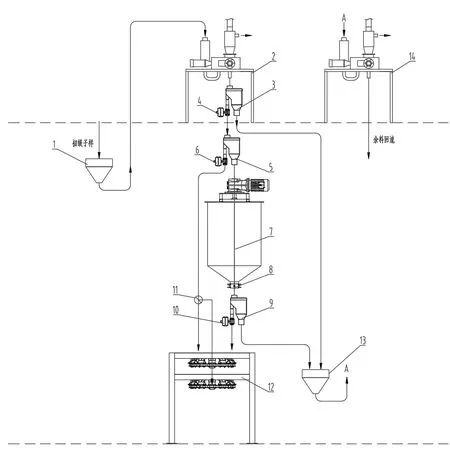

整个自动采制样系统主要包括2 套样品气力输送系统、3 套样品定量缩分器、1 个样品混匀器、1 套样品收集系统(80 工位)以及4 个气动蝶阀(用于控制粮流),具体示意图见图1。采制样系统操作流程图见图2。

图1 自动采制样系统示意图

图2 采制样系统操作流程图

由图2 可见,自动采制样系统操作流程为:初级采样器按照皮带机实际输送粮食速度及流量,采用定时定量取样的方式获取初级子样。初级子样通过样品气力输送系统Q1 输送,经过两级样品定量缩分器SF1 和SF2 进行缩分,流入样品收集系统的对应工位,得到1 份分段留存样品,同时样品收集系统向前行进1 位,完成1 次过程制样。通过样品定量缩分器两级缩分的粮食样品,还有一部分进入混匀器中,待整体卸粮完成后所有收集的样品在混匀器中进行混匀,经过定量缩分器SF3 进行缩分制样,得到综合样品,综合样品流入样品收集系统对应的工位中。每次缩分产生的余样,均通过样品气力输送系统进行回收,流入运粮皮带中。待所有样品收集完成后,通过除尘系统进行清理除尘,防止样品交叉污染。

按照《进出口粮谷检验检疫操作规程》(SN/T 2504-2010)和《进出口粮油、饲料检验抽样和制样方法》(SN/T 0800.1-2016)标准要求,每1 000 t扦1 个8 kg 原始样品,扦样频次不少于100 次,样品制备留存样品为1 kg。改造方案以1 h 卸粮1 000 t的速度计,初级采样器需36 s 扦1 次样,7.5 min 作为1 个采样单元,每采样单元累计扦8 kg 初级子样,1 h 共计8 个采样单元。将样品定量缩分器设定为1/8 缩分比,1 h 内,经过8 次收集经两级缩分器得到的留存样品量为1 kg;留存样品代表不同时间段样品情况,采样频次以及样品量符合标准要求。以1船次7 万t 粮食为计,卸粮作业约需70 h,样品混匀器内共收集粮食的重量为490 kg,代表了粮食的整体情况,经过混匀、缩分,手动选择总体制样份数n,完成综合样品的制备。

3 核心部件说明

3.1 样品气力输送系统

样品气力输送系统的电气动作结构包括负压电机、关风器,输送管道为内径不小于80 mm 的钢管,采用气力输送。负压电机设定以7.5 min 的周期进行循环工作,每次持续工作1 min;通过关闭负压电机,同时打开关风器,使样品在管道中进行输送。

3.2 样品定量缩分器

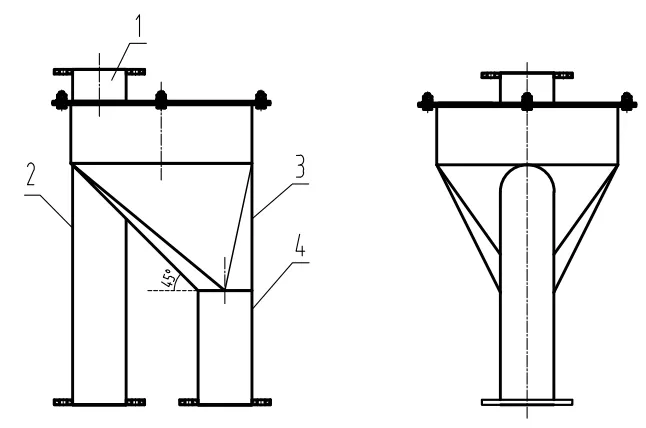

样品定量缩分器采用304 不锈钢制作,缩分比可调节,能够满足不同流量的采样量的需求。

样品定量缩分器的结构包括进样口、缩分管、锥形分流口、出样口。此改造方案中,缩分器缩分比为1/8,为防止粮食样品在锥形分流口中堆积造成堵塞,锥形分流口自流角不小于45°。样品定量缩分器图见图3。

图3 样品定量缩分器图

3.3 样品混匀器

样品混匀器主要由样品罐、搅拌轴、搅拌电机、卸料蝶阀、气力喷吹电磁阀组成,采用304 不锈钢材质,容积约1 m³,能储存约500 kg 粮食,具有样品混匀、喷吹清理除尘功能。

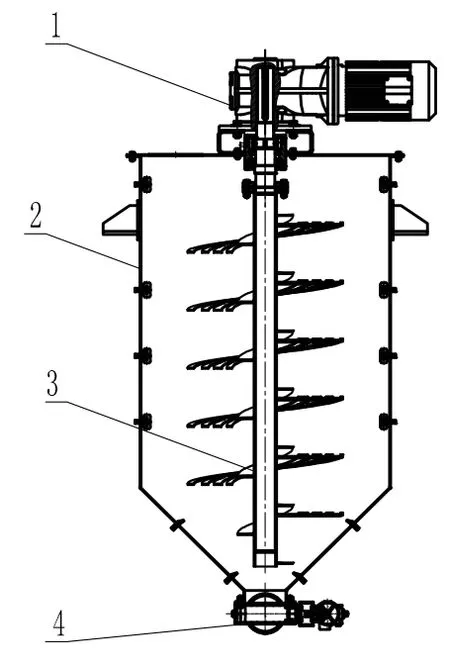

样品混匀器可根据不同的样品设定不同的搅拌转速。搅拌轴上附带螺旋搅拌页轮,搅拌电机功率为5.5 kW,搅拌电机带动搅拌轴,对罐内样品进行混合搅拌。粮食携带杂质较多,不同时间段流入的粮食样品在罐中有分级情况,螺旋状搅拌页轮有利于对上下分级粮食样品进行充分混合,保证了样品的均匀性。样品混匀器图见图4。

图4 样品混匀器图

3.4 样品收集系统

样品收集系统主要由样品收集工位、机架、驱动装置、传送机构等组成,样品收集工位有80个,满足进口船运散装粮食整个采制样过程样品收集的需求。驱动装置和传送机构联动,将样品收集工位沿传送线,准确送到指定的接样位置。样品收集完毕,通过卸样气缸实现样品收集工位倾倒,样品沿出样口流出。样品收集系统图如图5 所示。

4 结论

在散货粮食卸船作业过程中,新型全自动采制样系统解决了码头原采样系统存在的样品收集工位少、布局不合理、自动化程度不高、效率低、人工成本高等问题,实现了自动完成采样以及制样,全程无需人力参与,达到提高效率、减少人力成本、减少人为误差的效果,满足了进口粮食快速通关的需求。