降低消失模铸造自动生产线旧砂温度的措施

陈风琴,赫连福坤,陈 磊

(山西中条山机电设备有限公司,山西 垣曲 043400)

消失模铸造也称气化模铸造,造型过程中不需要任何黏结剂,可以制造形状复杂(包括外部和内腔)的铸件,不需起模,生产过程简单,固体废弃物少,无污染、无垃圾,铸件尺寸精度高,光洁规则、质量好,节能、环保,是一种近无余量、精确成型的绿色铸造工艺。造型砂可循环反复多次使用,旧砂利用率高达95%以上,生产成本低,被越来越多企业广泛选用。

因泡沫模型(模样簇)是用EPS 珠粒发泡制成,工作温度不宜过高,一般不超过85 ℃.因而,造型时型砂(旧砂)温度不宜过高,否则会直接造成泡沫模样强度降低、变形,导致铸件变形,甚至塌箱,影响铸件质量;而且砂温过高时热砂与冷库(砂库、砂箱)接触,水蒸汽凝结成水,会产生挂砂粘模(砂箱)现象,不利于落砂;砂温持续高时,不能连续生产,添加新砂(去除旧砂)会直接造成生产成本增加,不利于企业经营。也就是说,旧砂温度的高低直接影响着产品质量与生产效率,影响着旧砂的循环使用,关系着企业的生产成本。

1 生产现状

1.1 消失模铸造生产线布局

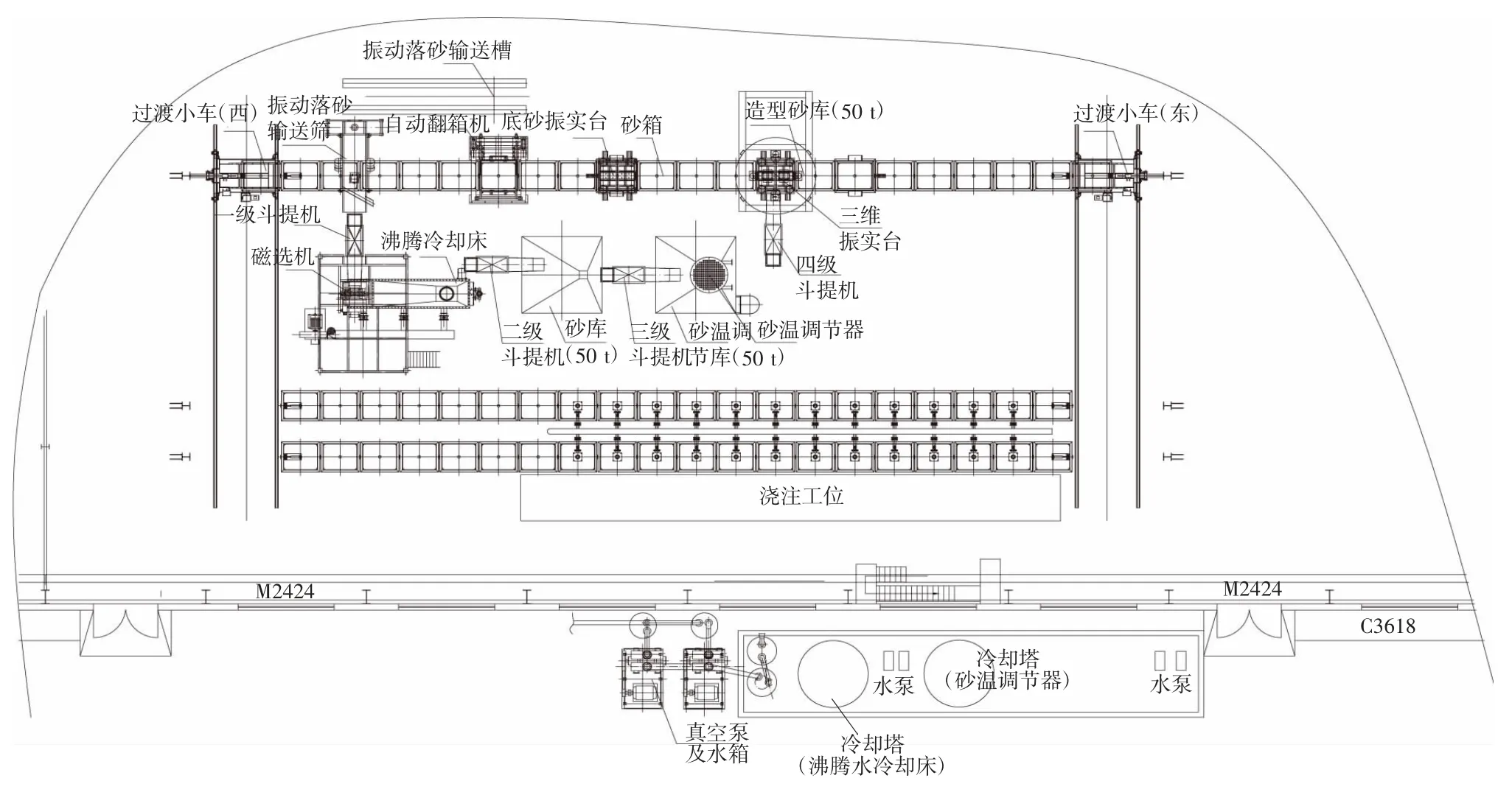

公司现有10 000 t/a 消失模铸造自动生产线1条,包含自动翻箱机、振动落砂输送槽、振动落砂输送筛、磁选机、砂温调节器、布袋除尘器各1 台,高温斗式提升机1 台,常温(普通)斗式提升机3 台等生产设备,造型砂库(35 t)、砂温调节库(25 t)、中间砂库(50 t)、循环水池(200 m3)各1 座及砂箱61 个,总循环砂量不少于200 t,循环水量200 m3.平面布置见图1,立剖图见图2.

图1 10 000 t/a 消失模铸造自动生产线平面布置图

图2 消失模铸造生产线工艺布置立剖图

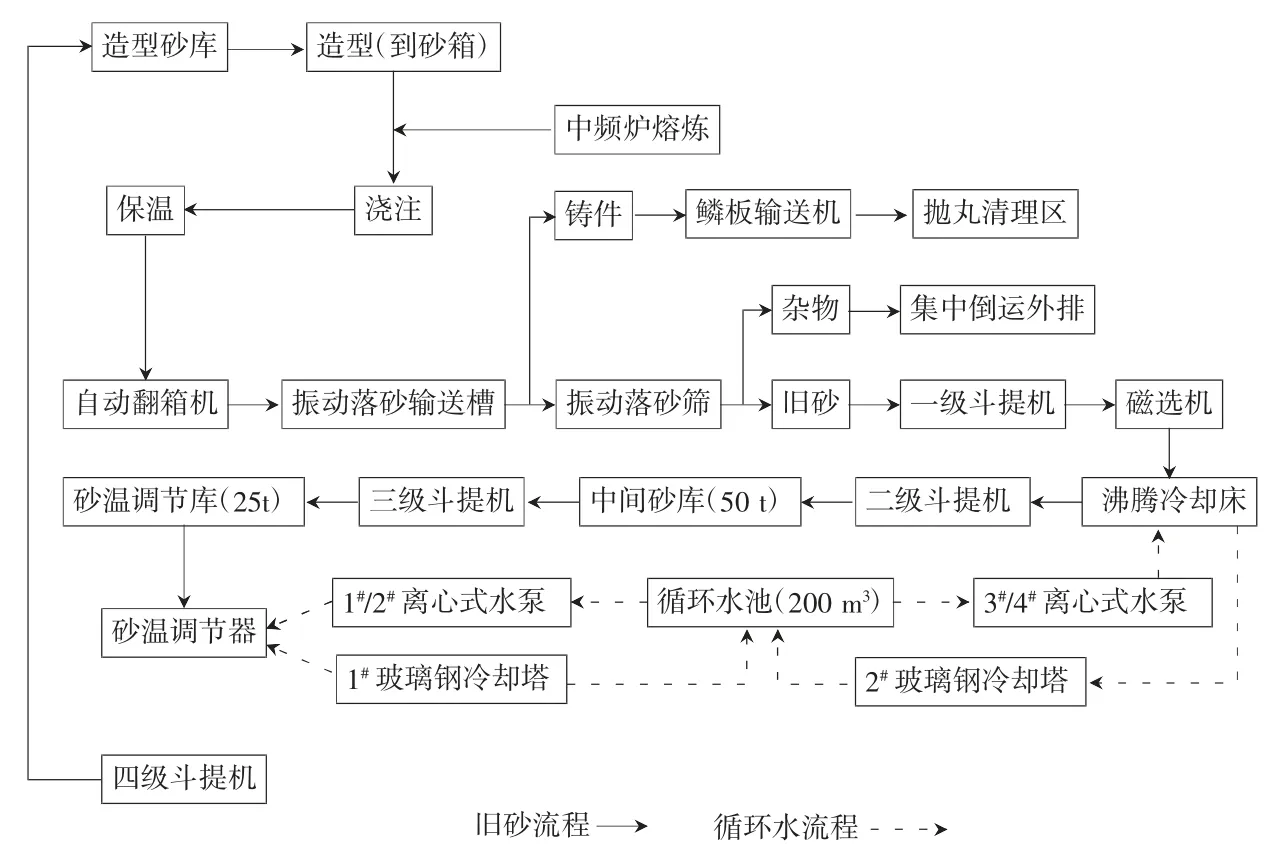

1.2 工艺流程

消失模铸造生产线工艺流程如图3 所示。从工艺流程图可见,自动生产线正常生产时,浇注、保温后的砂箱经自动翻箱机后,铸件和旧砂经振动落砂输送槽实现(铸)件砂分离,铸件经鳞板输送机输送到抛丸清理区,待进一步清理打磨成为成品;旧砂及其他杂物则进入振动落砂筛进行筛分;筛分出来的杂物集中回收到容器,定期倒运外排,旧砂经斗提机、磁选机、沸腾冷却床、中间砂库、砂温调节库和砂温调节器等工艺设备进行回收和降低温度后回到造型砂库继续使用,实现循环利用。

图3 消失模铸造生产线工艺流程

旧砂的冷却主要是通过沸腾冷却床和砂温调节器,在3#/4#和1#/2#离心式水泵(一用一备)作用下,将循环水池中冷水输送到沸腾冷却床、砂温调节器的进(供)水管路,热交换后的(高温)热水经回水管路到2#/1#玻璃钢冷却塔降温后再回到循环水池中,循环反复将旧砂的热量带走实现旧砂冷却。其他过程均为自然冷却方式降低砂温。

1.3 存在问题

公司消失模铸造生产线于2018 年3 月安装、投产,自动生产线砂处理能力40 t/h,造型节拍5 min/箱,翻箱节拍3 min/箱~4 min/箱。随着产能的逐渐提高,自动生产线中旧砂温度不稳定,常常偏高,影响正常生产。尤其是夏季,砂温超过要求温度(要求值≤50 ℃~60 ℃),有时甚至达70 ℃~80 ℃以上,造成模样簇强度降低,甚至变形,不能满足造型作业要求,不得不停产,等待砂温降到许可温度再生产。据不完全统计,每班至少需停1 次,每次至少2 h~3 h,严重制约了正常生产。

2 生产线上旧砂温度偏高原因分析

消失模自动生产线造型砂重复再利用过程中,旧砂冷却采用的是“砂-砂、砂-水”热交换方式。影响因素主要包括:循环砂量和冷却水及冷却设备。其中,循环砂量不仅包括砂库的储量,还要考虑实际可循环量。也就是说,要考虑砂库中储砂是否能全部参与了循环;冷却水不仅包括冷却设备的运行情况,还要考虑循环水池的储量(总循环水量)。

为此,对沸腾冷却床、中间砂库、砂温冷却器及造型砂库的进、出口砂温进行了测量;对砂库出料角进行测量,核算砂库循环砂量;对配套的玻璃钢冷却塔供、回水温度进行了测量;对水池水位、冷却塔设备(状况)进行了不定期检查。以分析确定生产线上旧砂温度偏高的原因。

2.1 旧砂再利用过程主要位置砂温测量分析

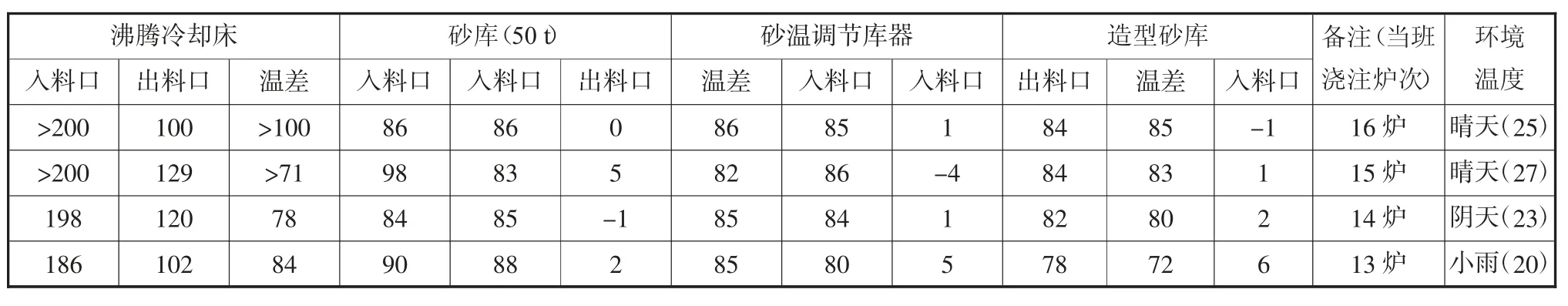

对生产线中和旧砂再利用相关的位置进行了砂温测量,结果见表1.

表1 自动生产线上砂温测量结果(温度,℃)

从测量结果可见:

1)在沸腾冷却床的进、出口处,温差大于71 ℃.说明此处循环水冷却系统发挥了一定作用。

2)在砂温调节器的进、出口处,温差仅为-4 ℃~5 ℃,说明此处循环水冷却系统作用很小,几乎没有发挥作用。

3)各储砂库进、出口温差不大。说明自然冷却效率不高。

4)有的砂库进、出口处温度不降低反而升高。分析原因主要是由于砂的比热容C砂=840 kJ/kg·℃,相对循环水小(水的比热容C水=4 200 kJ/kg·℃),浇注后的等量旧砂冷却时降低1 ℃时所需时间相比水需要时间要长。当造型作业完成后,造型砂停止循环,各储库中砂子处于堆积状态,与周边空气接触面积少,换热慢,当低于环境温度变化速度时,温度不但不降反而会呈现上升现象。

5)环境温度对砂温的降低也有直接影响。阴雨天气时环境温度低,生产过程中自然冷却效果较好;反之,晴天时环境温度较高,效果不好。

6)连续生产的炉次对砂温也有影响。连续生产炉次多时,需热交换的热量多,总循环砂量不变前提下,冷却效果相对偏低(不考虑其他因素时)。

2.2 循环砂量降低旧砂温度分析

2.2.1 旧砂储量

根据生产工艺特点,消失模铸造从造型、浇注、保温和翻箱、落砂回收再利用过程,造型砂不可避免的存在消耗,需不定期进行补充新砂。

根据生产工艺顺序,造型作业总是提前浇注完成。在造型作业结束后,按照程序控制,生产线自动翻箱,振动落砂输送槽分离出来的部分旧砂需存入(不造型的)空砂箱中。按照设计循环砂量200 t 计算,满足循环砂量时,翻箱后、造型前生产线上空砂箱数量不宜超过6 个。实际生产过程中,据不完全统计,个别班次自动生产线上至少存有10 个空砂箱,甚至达17 个空砂箱,(17-6)×2=22 t(空砂箱需砂量2 t/箱),也就是说循环砂量少了约20 t,占总循环砂量的10%,储量不足。

2.2.2 旧砂参与情况(在旧砂输送过程中影响旧砂流动原因分析)

对中间砂库(50 t)、砂温调节库(25 t)的出料角度进行了测量(核算实际循环量),分析出料角对旧砂输送的影响。测量点及结果如下:

1)砂库(50 t):下锥体角度41°~42°;出料口(入3 级斗提机)溜管50°~51°.

2)砂温调节库:锥体(与砂温调节器连接的天圆地方变径)处29°~30°;砂温度调节器出料口(入4级斗提机)溜管处44°~45°.

经查阅相关资料,造型砂安息角静止状态是45°,运动状态是30°。结合测量结果,砂库下锥体角度41°~42°<45°;砂温调节库锥体(与砂温调节器连接的天圆地方变径)处29°~30°<45°.说明在中间砂库(50 t)下锥体处、砂温调节库(25 t)锥体处有死角现象,甚至部分砂子停滞(存放)在那里,没有参与到旧砂循环中。

2.3 循环冷却水降低旧砂温度分析

2.3.1 沸腾冷却床、砂温度调节器循环冷却水降低旧砂温度分析

对沸腾冷却床、砂温调节器循环冷却水出入口水温进行了测量,结果见表2.

表2 测量结果表明:

表2 循环冷却水温测量情况(温度,℃)

1)在沸腾冷却床的循环冷却水进、出口处,温差25 ℃左右,说明此处循环水冷却系统进行了热交换,发挥了一定作用。

2)在砂温度调节器的进、出口温差为1 ℃,说明此处循环水冷却系统热交换很少,几乎没有发挥作用。

2.3.2 循环水池降温分析

随着铸造自动生产线的连续进行,热交换、蒸发等因素,循环水池中水量会减少,需要定期检查补充,否则会牵制冷却效果。

设计进水温度不高于25 ℃~28 ℃,回水温度不高于45 ℃~50 ℃;水池能力为200 m3;循环水池蓄水尺寸(长×宽×高)17.5 m×3.2 m×5.0 m,蓄水量按照深4.5 m,蓄水量17×2.7×4.5=206 t,按照200 m3计算。

实际生产过程中,补水不及时,进、回水温度达38 ℃、55 ℃.据不完全统计,水池中水量位于液面1.0 m~1.2 m 甚至更多,就是说相当于少了50 m3左右(17×2.7×(1.0~1.2)=45.9~55.1),大约占总量的50/200×100%=25%,50 m3<200 m3.

根据热量计算公式:c1m1△t1=c2m2△t2,即循环冷却水系统中热交换过的冷却水经回水管路回到循环水池后,还没有多停留或没有和冷水进行充分热交换,又在循环水泵作用下进入供水管路返回热交换循环中,温差小,换热效率低。即循环水总量不足。

2.4 冷却设备的降温分析

2.4.1 砂温调节器结构分析

砂温调节器的规格为φ1 300 mm×2 000 mm,调节器内部共有砂管n=241 根,砂管直径D=φ42 mm,砂管长度L=2 m.

1)砂管的截面积为:

2)砂处理生产线输送能力要求为40 t/h,折合每秒0.007 m3.即:40/1.6×3 600=0.007 m3/s(按照砂子比重1.6 t/m3计算)。

3)砂流速:0.007/0.33=0.02 m/s.

4)换热面积:

S总=n·S单=n·(π·D)·L=241×[3.14×(42/1 000)×2]=64 m2.

从以上计算结果可见,旧砂在砂管中流速为0.02 m/s,2/0.02=100 s.也就是说不计重力加速度因素,热砂从砂温调节器入口到出口仅需100 s,热交换时间短,不可能起到良好的换热降低旧砂温度效果。

2.4.2 玻璃钢冷却塔(设备)状况分析。

经现场检查,玻璃钢冷却塔设备状况不佳,部分填料破损,而且分布不平整,堆积在一起(见图3),布水器破损、堵塞,甚至缺失(见图4),不能均匀分布水流,减小了换热面积,降低了冷却效果。

图4 玻璃钢冷却塔(设备)状况

3 解决方案

结合分析各项因素后,本着节约原则,充分利用现有场地和资源,对中间砂库(50 t)、砂温调节库(25 t)、砂温调节器等进行了改造和调整。工艺布置见图5.

图5 消失模铸造生产线降低砂温改造后工艺布置图(立剖)

3.1 砂库进行改造

3.1.1 对现有中间砂库(50 t)进行改造

拆除现有锥体,重新制做,要求锥体角度≥45°,保证出料通畅。同时,锥斗和柱体均增加冷却盘1套。

设计时,充分利用砂库的壳体空间,保留砂库的东、西两侧壳体不动,结合南、北两侧的壳体设计制作冷却盘(尽可能大),将循环水管道及弯头布置在砂库立柱外。冷却盘的冷却介质在管中流动。

安装时,在砂库南北侧开孔,将新制作的冷却盘加入并固定,与砂库间的间隙处用钢板条补焊,保证不漏砂。冷却盘安装完成后借助砂库立柱增加支撑进行加固,保证稳固。

锥斗的冷却盘随锥斗制作同时进行。

3.1.2 扩容砂温调节库和加装冷却盘及移位气动加砂门

1)拆除现有砂温调节库的变径部分(天圆地方)和砂温调节器(规格型号为φ1 300×2 000)及出料溜管(包含入4 级斗提机的天圆地方变径和气动加砂门)。

2)将与现有砂温调节库上箱体柱体部分延长0.5 m~0.8 m(扩容)。延长部分与现砂库连接断采用焊接方式,另一端预留法兰连接方式(待加装冷却盘)。

3)重新制作冷却盘和砂库下锥体,连接均为法兰方式。尺寸、规格参考砂库(50 t)做法,充分利用砂温调节库。砂库下锥体的角度≥45°,保证出料畅通;冷却水在冷却盘的管中流动。

4)拆除砂温调节库出料口到4 级斗提机入砂溜管上的天圆地方变径,移位气动加砂门(从斗提机地坑到锥斗出口下地面以上),满足入4 级斗提机溜管角度≥30°~35°,其他富裕高度均加入到上箱体柱体部分,尽可能扩大砂库容积。

5)重新制作出料溜管,分别与下锥体和4 级斗提机入口相连。

安装时,冷却盘安装在砂温调节库上箱体下边,砂库下锥体安装在冷却盘下边,气动加砂门在下锥体出料口处,出料溜管与4 级斗提机的入料口连接,均采用法兰连接方式。

3.1.3 砂库内增加均料板

使最低处与冷却盘最上层管道距离不大于2 00 mm,保证砂子自由落体到砂库中,冷却盘管周边的砂子流动时处于蠕动状态,以减小砂子对冷却盘管道的冲刷,延长冷却盘使用寿命。

工作时,经2、3 级斗式提升机提升的旧砂入砂库、砂温调节库后,先经均料板的阻挡后多次冲击、洒落、飞溅、折返,再落入冷却盘和砂库中。一方面不直接冲刷冷却盘管道,延长使用寿命,另一方面便于冷却盘作业面上料层均匀,促进提升换热效率。

均料板可分2~3 层(结合入料口与冷却盘位置决定)。最上层为700 mm×700 mm×6 mm,布置长条形孔为φ70 mm×200 mm;第二层规格800 mm×600 mm×5 mm(位于一、三层侧面),布置长条形孔为φ60 mm×200 mm;最下边层为1 300 mm×1 300 mm×6 mm,布置长条形孔φ50 mm×150 mm.

结合生产消耗情况,及时补充损耗砂量。保证循环砂量不低于200 t.

3.2 循环冷却水系统改进

1)增加循环水管道与现有的冷却管道、水泵、循环水池连接。通过三通和闸阀、球阀等元件,实现对每个砂库的控制与调整。

2)及时补充循环水池中水量。保证水位不低于水池顶面以下0.5 m,循环水量不少于200 m3.

3.3 加强冷却设备管理,充分发挥冷却效能

不定期及时检查冷却塔设备和管路,清理污垢,更换破损的填料和分水器及管件,保证填料完好、平整分布,分水器后水流均匀,洒落面积大,散热效果好。

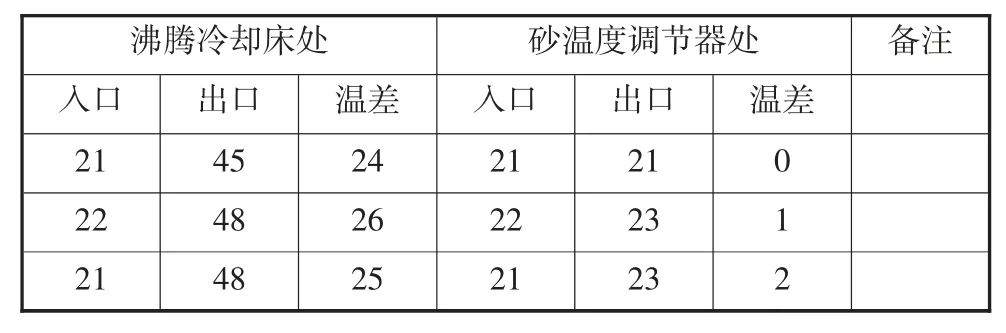

4 使用效果

改造后对砂库部分循环冷却水系统温进行了测量,结果如见表3,温差10 ℃左右,可以起到旧砂降温作用。

表3 砂库部分循环冷却水温测量情况(温度,℃)

经试运行,取得了良好效果:

1)中间砂库(50 t)扩容增加储量15 t,加装冷却盘减小砂储量不到16 t,即减小储砂量1 t,占循环砂量百分比:1/200=0.5%,忽略不计,循环砂量基本不变。

2)改造后砂温调节库的出料口角度增大后,不存在死角,也就是说砂库中所有旧砂可以参与到循环中,提升了旧砂循环率,增强了换热效率。

3)改进冷却方式,增加换热面积。改造前旧砂是在管中流动,换热面积64 m2;改造后是水在管中流动,换热面积470 m2;增加换热面积406 m2,延长了旧砂在砂库中停留时间,增加了旧砂与冷却水管接触时间(不计沸腾冷却床部分)。

4)实现了造型砂温≤50 ℃~60 ℃,满足了造型的生产工艺要求,避免了因砂温高而造成的被迫停产现象,为产品质量的稳定奠定了基础。

5)砂温度调节库冷却水温度进、出口水温温差10 ℃左右,为旧砂循环再利用奠定了坚实的基础。

6)经试生产,满足了车间24 h(三班制)熔炼45 炉/天的生产作业,为公司产能的提高奠定了坚实的基础。

7)减轻了劳动强度,提高了生产效率,促进了环保绿色、清洁文明生产,创造了可观的社会效益。

5 结束语

消失模铸造生产中,砂处理生产线中旧砂再利用时砂温的降低受循环砂量、冷却水和中间砂库、砂温调节库、砂温调节器等工艺设备及旧砂循环、环境温度等多方面因素影响,相互牵制、相互促进。

结合生产现场情况,在砂处理生产线的设计和使用中,旧砂回收再利用部分应当注意以下问题:

1)结合现场位置空间,尽可能优化砂库、砂温调节库的结构,实现库容量最大化,为增加循环砂量奠定基础。

2)砂库锥体等各出料口的角度一定要适当,杜绝砂库内死角现象,保证所有旧砂都可以参与到循环再利用中。

3)各台输送设备间的溜管角度要符合相关要求(安息角),保证物料流通顺畅,无堆积、无堵塞现象。

4)循环水冷却方式时选择水在管内流动,不宜选择砂在管内,水在管外。

5)在砂库、砂温调节库均布置冷却盘,可以增加旧砂与冷却介质的接触面积和时间,进而提高降温效率。使用中须注意定期检查砂库中均料板的磨损情况,及时修补,保证物料不冲刷冷却盘的换热管道,延长使用寿命。

6)及时补充日常消耗砂量。在日常生产中,随着浇注和保温时铸件及周边旧砂温度高低的变化,旧砂晶格受之影响发生,分裂、破碎,部分旧砂粘附在铸件上进入抛丸清理区,多次输送过程中经反复摩擦、冲击等磨损,部分细粉随收尘气流进入除尘管路,造型过程中跑、冒、滴、漏等也造成损耗,不及时补充的话,会导致总循环砂量不足。

7)及时补充循环水池的水位,保证满足循环水量要求。

8)加强冷却设备(玻璃钢冷却塔等)的日常维护保养。尤其是冷却塔的填料、布水器,要及时检查、清理杂物,更换,保证填料完好、平整分布,水流均匀,洒落面积大,散热效果好。