高速列车制动盘用钢现状与发展趋势

朱世婷,王 芳,陈慧琴,刘 燕

(1.太原科技大学材料科学与工程学院,山西 太原 030001;2.东北大学多金属共生矿业生态化冶金教育部重实验室,辽宁 沈阳 110819)

高速列车作为现代化交通运输的重要组成部分,在世界各国得到了广泛的重视和发展。随着经济的快速发展,列车时速要求越来越高,我国经过长期的技术积累和不断地创新研发,已处于高速铁路发展的快速时期,成功铺设了时速300 km~350 km 的高速铁路网,为我国经济“稳增长、促改革、调结构”做出了卓越贡献[1-2]。

目前,高速列车的最高试验时速已达450 km/h~580 km/h[3-4]。列车时速要求越高对列车的制动系统性能要求也就越高。相关研究表明,时速200 km/h~300 km/h 的高速列车在制动时产生的能量为普通列车制动时所产生能量的4~9 倍[5]。高速列车的制动主要是通过闸片组与制动盘在一定压力下接触产生的机械摩擦阻力来实现减速或停车的。制动盘作为制动系统的核心零部件,其性能直接影响制动系统的使用寿命及列车的运行安全[6-7]。随着科技日新月异发展,交通高速化的趋势愈加明显,高速化已经成为全球现代交通发展的重要目标之一。中国更是率先提出了推进铁路高速化建设的整体构想。因此,高速列车用制动盘的性能研发和设计制造是我国高速列车发展过程中亟待解决的关键技术问题。

1 高速列车制动盘用材料

高铁制动盘先后采用过普通铸铁、普通铸钢等材料,之后由于铁路车辆高速化和轻量化的发展需求,相继进行了复合材料、特殊合金钢和低合金钢等材料的研发[8]。

灰口铸铁具有良好的导热性、阻尼性能、蓄热能力、耐磨性以及经济性,使其在普通铁路车辆以及大多数汽车的制动盘上得到了广泛应用[9]。但是其抗拉强度低、磨损快,因此在时速较高的铁路列车上很难推广应用。

随着对列车速度的更高追求,轻量化逐步成为高速列车的研究重点。目前如铝基复合材料和碳/碳纤维复合材料之类的低密度复合材料的研发也是高速列车制动盘的研究热点。铝基复合材料具有导热性好、热膨胀系数小、热疲劳性能高等优点,使其在反复、连续制动的工况条件下,表面温升低、摩擦系数稳定、不易发生疲劳破坏[10]。但该类材料所制备的制动盘塑韧性低、延伸率小,温度较高时热损伤严重,因此在承受热交变负荷时易萌生裂纹并迅速扩展[11-12],使其在高速列车上的应用得到了很大限制。碳/碳纤维复合材料,具有密度低、力学性能好、耐摩擦磨损、抗疲劳性和热物理性能优异等优点,广泛应用于航空航天等现代高新技术领域[13]。但该类材料制得的制动盘存在摩擦系数的变化幅度大、临近组件温升过高、成本较高等技术问题,限制了其产业化制备和发展。

钢系制动盘对生产工艺设备的要求不高,成本相对较低,具有良好的综合机械性能。钢系制动盘分为锻钢制动盘和铸钢制动盘。图1 为铸钢制动盘结构,与锻钢制动盘相比,铸钢制动盘具有可进行复杂散热结构设计、制动过程中盘体降温迅速等优点,同时铸钢制动盘在经过适当的合金化和热处理之后,具有较好的耐磨性、耐热性和强韧性,能够满足高速列车的服役性能要求。目前,日本的新干线列车、法国的TGV 系列高速列车、韩国高速列车KTX、德国的ICE 系列车辆以及中国CRH2 型和CRH3 型高速列车均选用的是铸钢材质的制动盘[14]。

图1 铸钢制动盘结构图

2 高速列车制动盘服役性能要求

为抵消高铁前进时巨大的惯性力,高速列车使用复合制动,其制动力分别来自空气制动、电制动和非黏着制动。但是在电气制动失效时,需要使用空气制动,即通过制动闸片与制动盘进行摩擦,将高速行驶车辆的动能转换成热能实现刹车。在此过程中,制动盘在确保自身的材料结构和性能不被破坏的同时需要吸收制动产生的摩擦热能并将其散发到空气中。因此,对制动盘的材质和结构提出了很高的要求,高铁制动盘的性能要求有强韧性、导热性、热疲劳性和耐磨性。

2.1 强韧性

列车制动盘设置于车轮一侧,在列车运行时,制动盘是随着车轮一起进行高速旋转运动的,因此需要承受高速旋转带来的离心力和制动时制动闸片对制动盘施加的压力及摩擦力。在这几个力的长期共同作用下,制动盘会出现摩擦面裂纹,疲劳裂纹扩展到一定程度后,会导致制动盘盘体断裂失效。因此,制动盘材料应具有较好的强韧性,用来抑制裂纹萌生和扩展[15]。

2.2 导热性

纯空气紧急制动条件下,我国RH380AL 型号和RH380BL 型号的高速列车制动初速度为300 km/h、350 km/h 和380 km/h 时,制动盘相对应的所能够达到的最高温度分别为475 ℃~560 ℃、665 ℃~674 ℃和708 ℃~711 ℃[16]。

制动盘需要选用导热性较好的材料,降低盘体表面的温度梯度,从而减小制动盘的热应力。导热性通常用导热系数来衡量,钢铁材料的导热系数一般与其成分和温度相关。俄罗斯的学者[17]对低合金钢的导热系数进行研究,该研究指出,温度在100 ℃至800 ℃范围时,实验钢的导热系数随温度升高逐渐减小,温度在900 ℃至1 100 ℃范围时,实验钢的导热系数随温度升高而升高。Wilthan 等人[18]对不同成分合金钢的导热系数规律进行了详细研究,其研究结果表明几种成分实验钢的导热系数随温度升高均呈上升趋势。通过分析可知:在铁素体相区时,钢铁材料的导热系数随温度升高呈降低趋势;在奥氏体及液相区时,钢铁材料的导热系数随温度升高不断增加。

2.3 热疲劳性

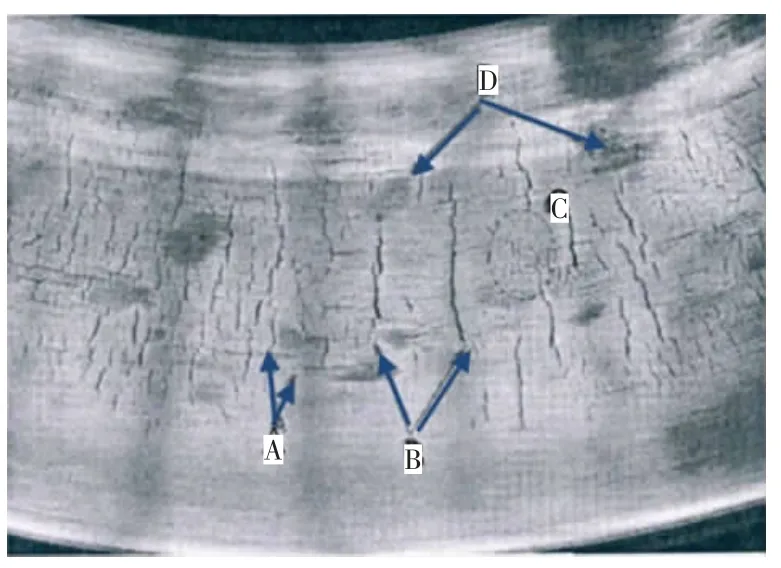

高速列车在制动过程中,尤其是在紧急制动时,制动盘与制动闸片剧烈摩擦,将高速列车的动能转换成热能。由于制动过程中制动闸片和制动盘之间为非均匀接触,使得制动盘摩擦表面出现温度分布不均匀的情况,并在局部高温区域出现热斑[19]。同时,制动盘摩擦面不均匀的温度分布易导致制动盘表面出现不均匀变形,使得热斑区域的内部和边缘形成较大的热应力[20]。当该区域的热应力超过该区域材料的强度时,出现热疲劳裂纹,在反复的热循环过程中,热裂纹不断扩展,最终导致盘体开裂,呈现出如图2 所示的热裂纹或龟裂纹。由于长期暴露于高温中,使得材料本身表面出现氧化层,进一步促进裂纹的发展[21]。

图2 热斑与裂纹

2.4 耐磨性

摩擦材料的耐磨性是衡量摩擦材料耐用程度的重要指标。制动盘在高速、高温、干摩擦的工作条件下,处于粘着磨损、腐蚀磨损、磨粒磨损和疲劳磨损等多种磨损机理同时作用的高磨损状态。除外界环境影响因素,材料自身的组织类型、力学性能以及碳化物的成分、大小和形貌等对材料的耐磨性能有很大的影响。。

研究表明,连续制动过程中制动盘会受到反复升温和冷却的热循环变化,在热循环过程中若制动盘局部温度过高发生奥氏体相变,急速冷却时会在该摩擦面形成白层组织[22]。白层组织的产生虽然能够提高制动盘的表面硬度,但该白层组织的韧性很差,会加剧制动盘的磨损。因此,抑制白层组织的出现可有效提高制动盘的耐磨性,日本学者就通过降低制动盘用钢淬透性的方法抑制了摩擦面表层白层的形成,提高了制动盘用钢的耐磨性能[23]。

徐流杰等学者[24]在对高钒高速钢摩擦磨损性能的研究中发现基体中碳化物的含量、种类、尺寸大小及其分布情况对材料的硬度和耐磨性有很大影响。同时研究还发现:碳化物对硬度的改善效果与基体组织有很大的关系,例如:在珠光体-碳化物微观结构中,随着碳化物含量比例的增加,材料的硬度和耐磨性可明显提高;而在铁素体-碳化物微观结构中,随着碳化物含量比例的增加,其耐磨性的增加幅度较小,之后随着碳化物含量比例的增加,耐磨性不会发生变化。因此,可以通过调整强碳化物形成元素的含量,并配合合适的热处理手段,对碳化物含量、种类、尺寸大小及其分布进行调控,提高制动盘的耐磨性。

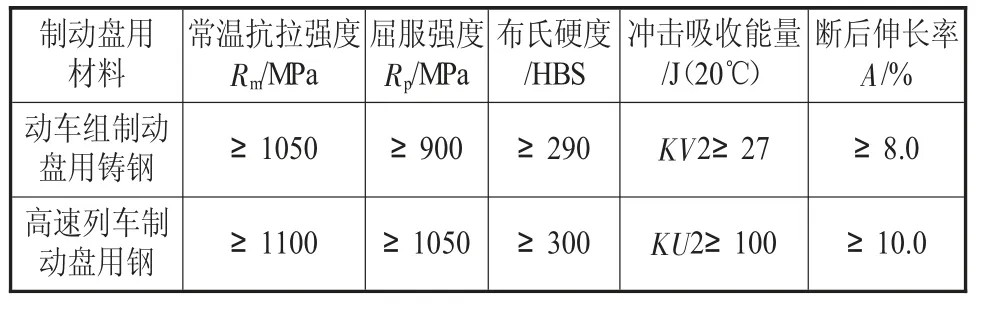

综上所述,高铁制动盘用钢需要同时具备较好的强韧性、导热性、热疲劳性和耐磨性。中国铁路行业标准(TB/T2980-2014)对动车组列车的制动盘和300 km/h 以上高速列车制动盘用钢性能要求的规定如表2 所示。

表2 动车组列车的制动盘和300 km/h以上高速列车制动盘用钢性能要求

3 铸钢制动盘相关研究的进展

3.1 国外相关研究进展

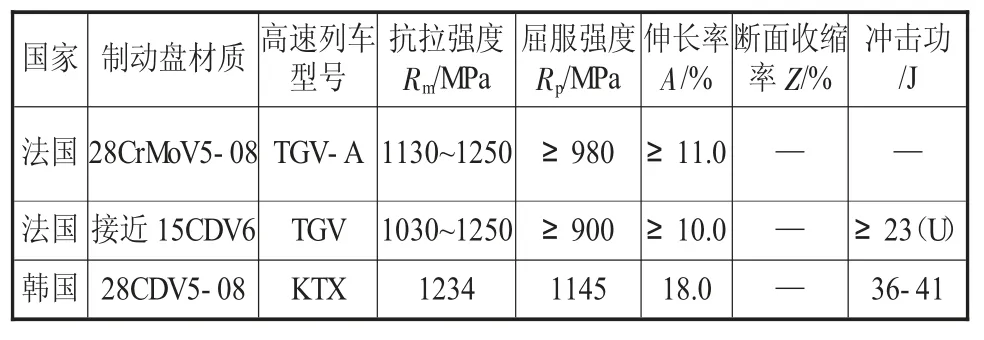

日本学者Harada 等[23]对传统A4340 铸钢进行了优化,在低合金钢中添加0.1%的V,并通过试验对该材料的抗冷热疲劳性能进行了对比分析,其结果显示微量合金元素的加入,能够有效提高该材料的抗热裂性和耐磨性,其抗拉强度大于1 037 MPa、表面硬度为380 HV.德国学者[25]通过Cr-Ni-Mo 合金化的方法开发出适用于350 km/h 的铸钢制动盘,抗拉强度大于1 050 MPa、伸长率大于等于9%、屈服强度大于1 000 MPa.芬兰的Ojala[26]通过合金成分对耐磨钢摩擦性能的影响研究,发现钢的合金化以及其显微组织和硬度特性对钢的耐磨损性具有很大的影响。表3 为国外研究中部分高速列车制动盘的力学性能[27]。

表3 国外研究中部分高速列车制动盘的力学性能

3.2 国内相关研究进展

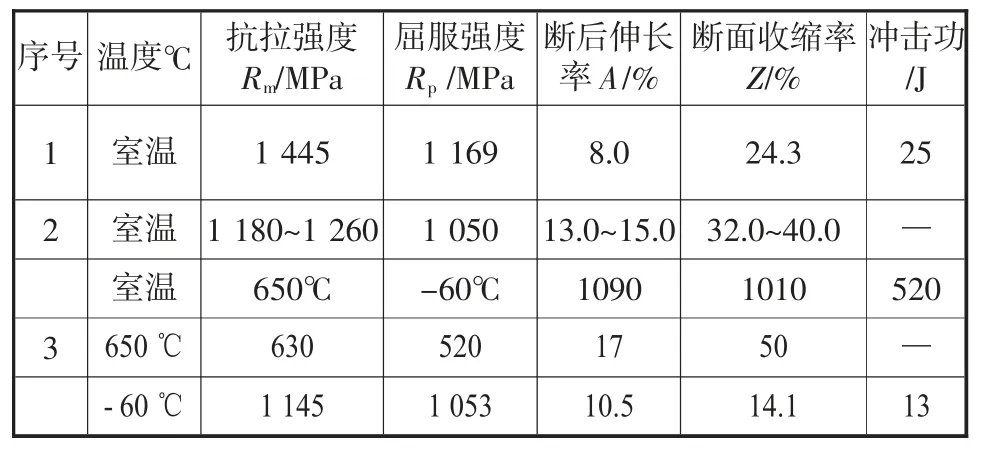

国内学者对铸钢制动盘做了很多研究。钱坤才等对铸钢制动盘的化学成分和结构进行了设计[28],实验结果显示:该制动盘材料在室温、600 ℃温度下的抗拉强度分别达1 445 MPa 和1 021 MPa,且其冲击韧性为31 J/cm2(对应冲击功为25 J);通过1∶1制动动力试验台进行制动实验分析后得出结果:300 km/h 速度下该该材料制动盘的紧急制动距离小于3 700 m,其制动盘摩擦面的最高温度低于610 ℃,该结果表明经过化学成分和结构改进后的铸钢制动盘可满足高速动车组的运行标准。该团队还对铸钢制动盘早期裂纹情况进行了研究分析[29],结果表明钢中大量不规则夹杂物(如MnS、Al2O3)的存在是早期裂纹的主要产生原因,通过对夹杂物改性处理可有效防止早期裂纹的产生,提高制动盘用钢的断裂韧性。严运涛等[30]研发出屈服强度为1 050 MPa,抗拉强度为1 180 MPa~1 260 MPa,伸长率为13%~15%的铸钢制动盘,该力学性能能够满足高速列车制动盘用钢的性能要求。中国铁道科学研究院[31]分别对制动盘材料和结构进行优化,得到了具有良好高温力学性能、抗热疲劳性能、导热性以及一定的抗氧化能力的制动盘用钢。岑升波[32]采用数值模拟与实验相结合的方式,对铸钢制动盘热疲劳性能及热疲劳过程中的组织演变规律进行了深入研究,实现对制动盘热疲劳寿命的预测。李志强等[21]对通过低周疲劳试验,发现制动盘用钢在600 ℃以下温度时性能较为稳定,但当循环温度高于600 ℃时,制动盘摩擦面出现脱碳层,且基体内部的碳化物粒子发生聚集长大,使其在之后的塑性变形中极易产生空洞,促进裂纹的萌生和扩展。表4 为国内研究中部分高速列车制动盘的力学性能。

表4 国内研究中部分高速列车制动盘的力学性能

对比表3 和表4,可知我国的铸钢制动盘基本性能研究水平已经可以满足高速列车的运行需求,但是高速列车制动盘极端的服役工况,要求具有良好强韧性和高温摩擦性能,兼具良好的导热性能、高温性能、抗热疲劳性能等,代表着有别于传统耐磨钢的能够承受大负荷循环热冲击的新型耐磨钢。针对制动盘材质的性能、先进制备工艺和关键技术的研究仍不成熟,具体体现在以下几个方面:首先,大多数钢厂都添加了较多种类的合金元素,用来达到所需性能,但是通过合金元素进行基体强化的同时,会损失掉部分塑韧性,因此需要提出基于多性能目标的耐磨钢多元合金化成分优化设计[33-36]。其次,由于生产过程控制不精准,生产的产品质量波动性较大,综合力学性能无法得到有效控制,需对其熔炼和凝固工艺过程进行控制。最后,国内目前生产的多是回火马氏体组织钢,国外生产的大多为复杂的复相组织,需要通过析出相和基体组织特征参数对钢综合力学性能的影响机理进行研究,优化热处理工艺。

4 结论

随着我国经济水平的快速发展,对制动系统零部件的性能要求也有了更高的标准。制动盘作为高速列车制动系统的主要零部件,是列车安全的重要保障。目前我国的相关研究与国际先进技术相比还存在一定差距,制约了我国高速列车制动盘制造技术水平的发展。因此,需要从高速列车制动盘合金元素优化、熔炼凝固方案设计、热处理工艺研究及高温、耐磨性能研究等方面着手,构建高铁制动盘铸钢成分-工艺-组织-性能关系模型,为高性能制动盘制造提供理论支撑,促进我国高速制动盘制造基础理论与核心关键技术的自主创新和高速列车制动盘制造技术水平的提升。