汽车多连杆后悬架定位参数分析与优化

陈李杰,李骐含,宁晓斌

(浙江工业大学 机械工程学院,浙江 杭州 310023)

目前对于汽车悬架系统的运动学分析及优 化,国内外的一些学者已做了大量的研究。吕近添基于虚功原理,利用力学平衡方程计算运动学特征的方法分析了硬点位置与运动学的关系[1]。丁金全等应用属瞬时轴线理论提出一种主动回正控制策略,改善了车辆的回正特性[2]。周红妮等通过正交数组试验设计(Design Of Experiment, DOE)分析方法与非支配排序遗传算法(Non-dominated Sorting Genetic Algorithm-II, NSGA-II)实现了悬架多目标优化[3]。HE等通过蒙特卡罗方法找到优化关键因素对悬架进行优化[4]。樊紫馨等通过多目标拓扑优化的方法对悬架进行优化[5]。姚为民通过对汽车悬架系统特性分析研究,提高了独立悬架性能,满足汽车操控稳定性、舒适性、平顺性等要求[6]。本文对某款运动型多用途车(Sport Utility Vehicle, SUV)多连杆悬架性能进行研究,分析悬架的定位参数性能。

1 多连杆后悬架机构运动学模型建立

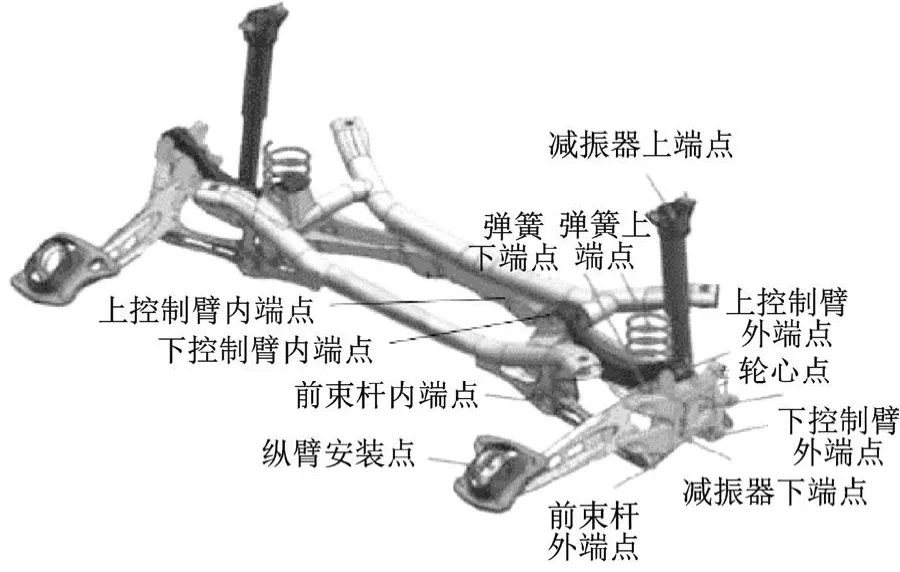

本文以某SUV的多连杆后悬架为研究对象。此悬架系统由连杆、弹簧和减震器组成,其中连杆包括上控制臂、下控制臂、前束杆和纵臂。控制臂和前束杆通过橡胶衬套分别连接转向节和副车架;纵臂一端与转向节螺栓连接,另一端和车身纵梁通过橡胶衬套连接。弹簧和减震器下点都安装在下控制臂上,上点与车身相连。多连杆后悬架结构和硬点示意图如图1所示[7],单侧共 12个硬点。

图1 多连杆后悬架硬点示意图

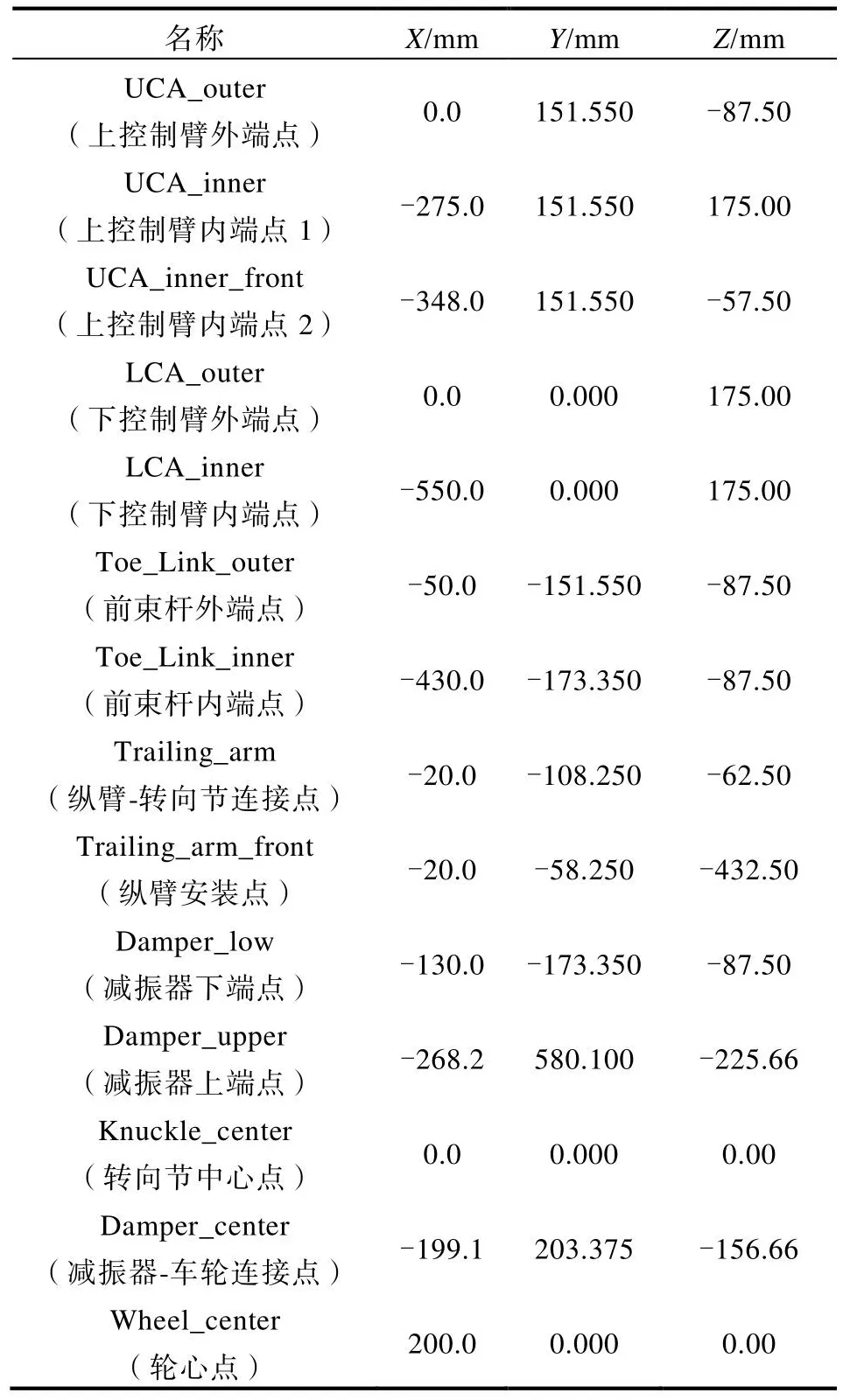

对模型做出如下简化和假设[8]:假设杆件均为杆体,杆件随车轮跳动时不发生变形;车轮简化为刚体,不考虑车轮变形影响;零部件之间内部间隙不计,其连接均可简化为合适的运动副;各个运动副均为刚性连接,忽略运动副间的摩擦力;车身相对地面保持不动。应用 ADAMS建立多连杆后悬架模型硬点坐标如表1所示,模型如图2所示。

图2 多连杆后悬架模型

表1 多连杆后悬架模型硬点坐标

此模型模拟的是路面变化导致车轮相对车身的上下跳动,所以,以轮胎中心沿z轴上下跳动为驱动,添加激励。根据车轮在实际可跳动的范围,在仿真过程中,设定车轮单侧最大跳动量为80 mm,瞬时跳动量随时间按照正弦曲线规律变化模拟路面激励,路面激励驱动方程为

式中,M为跳动量;t为时间。

2 多连杆后悬架机构运动学模型仿真

2.1 研究参数

在汽车行驶过程中,车轮定位参数一般会随着车轮相对于车身或车架的运动和车轮受力而发生改变。在设计汽车时,适当设计悬架系统来控制定位参数的变化规律,使其有利于汽车的有关性能。对于后轮,定位参数主要有外倾角和前束。在仿真中,为了便于研究前束,一般对前束角进行测量。一般外倾角范围约为±1°,前束角范围约为±20'。

观察并分析多连杆后悬架模型,若要测得外倾角与前束角相关的参数时,需要以车轮中心点和转向节杆系交点为参考点。在车轮进行上下跳动时,分别读取这两个点位的Y轴变化量和X轴变化量,并对这两个值的比值取反正切,得到车轮外倾角的值,即

若分别读取这两个点位的Z轴变化量和X轴变化量,并对两个值的比值取反正切,得到前束角的值,即

2.2 运动学仿真

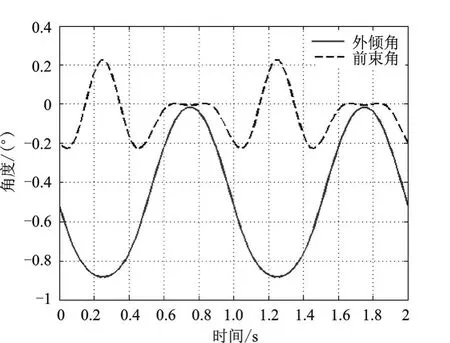

对多连杆后悬架模型进行仿真,车轮外倾角、前束角的变化曲线如图3所示。

观察分析后悬架车轮定位参数变化曲线,可知前束角(图中虚线)变化幅度过大,需进行优化设计,而外倾角(图中实线)的变化范围虽在要求范围之内,但仍存在优化的空间。

3 优化设计及结果分析

3.1 优化设计目标与方法

为减小悬架在跳动过程中因车轮定位参数变化范围过大引起冲击振动与轮胎磨损,需将减小车轮跳动过程中定位参数的变化量作为优化目标。

由于多连杆悬架系统有着复杂的运动学特性,并且悬架各性能参数之间都是相互联系和相互影响的,故对悬架进行优化设计时需综合考虑各参数。故引入统一目标的优化设计方法以对悬架进行分析优化[9]。

统一目标法的引入可以将多目标函数的优化问题转化成单目标函数的优化问题。采用直接加权法建立总的统一目标函数,其加权因子ωi选取方法如下:

若已知某项设计指标fi(x)变动范围为y1<fi(x)<y2,i=1,2,...,n则称

为该指标的容限,取其指标的加权因子为

根据各分目标函数的取值范围,确定其容限值,再确定加权因子。各目标分函数与总函数的关系如下:

前文已提到外倾角的优化目标为±1°,前束角优化目标为±20',即可求得外倾角的加权因子ω1=1,前束角的加权因子ω2=9。根据统一目标法,在 ADAMS软件中建立统一目标函数,其表达式为

通过对统一目标函数的研究,寻找函数值最小的一组数据,即为所求的定位参数变化范围最小的优化目标值。

3.2 选择设计变量

悬架的运动特性是由组成悬架的各杆件的空间相对位置来确定的,而悬架中各杆件的相对空间位置是由硬点坐标来决定的,若要改变悬架的运动特性,即可通过改变各硬点坐标来实现。各杆件之间相互连接或杆件与车身连接的硬点对悬架运动特性影响最大,共有10个,分别为UCA_outer、UCA_inner_front、LCA_outer、LCA_inner、Toe_Link_outer、Toe_Link_inner、Trailing_arm、Trailing_arm_front、Knuckle_center、Wheel_center。每个硬点各有X轴、Y轴、Z轴三个坐标值,共有30个坐标值为此次优化设计的设计变量。由于车辆的整体布置的限制,以及悬架的结构限制,硬点的坐标不可能有很大的变动幅度,只可在已建立的多连杆后悬架模型中进行微调。设定各点各坐标值可在标准值±10 mm内变化,即变动范围为20 mm。

若将30个设计变量不加以筛选,计算量过于庞大,通过对三十个变量逐一对比变量对优化目标函数敏感度,选出敏感度最高的若干个设计变量作为最终的设计变量,以减小计算量,同时对于结果也不会产生过大的影响。各设计变量敏感度值如图4所示。

图4 各设计变量敏感度

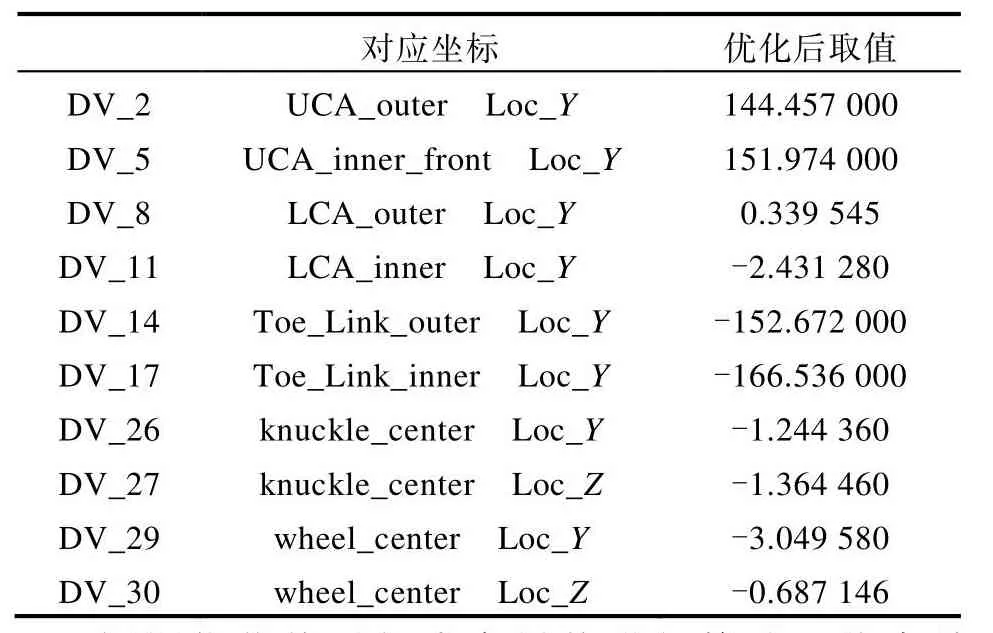

通过对比分析,选出了10个设计变量作为最终的设计变量,分别为 DV_2、DV_5、DV_8、DV_11、DV_14、DV_17、DV_26、DV_27、DV_29、DV_30。

3.3 优化结果

采用 ADAMS/Insight模块,选取上述敏感度最大的10个设计变量作为实验元素,选取目标函数OBJECT作为试验的响应。对10个实验元素的数据组采取蒙特卡罗数值计算方法,10个实验元素那么就一共有210(1 024)组实验数据。Insight模块会对这1 024组数据分别进行仿真计算,最后会得到OBJECT的值,找到其值最小的那组数据,即为仿真优化的最优结果,同时也是悬架系统的最优化结果。ADAMS/Insight进行1 024次运算后,得到了1 024组数据,选择目标函数OBJECT最小的一组优化值,优化后坐标值如表2所示。

表2 优化后变量取值

根据优化值对相应变量值进行修改,仿真结果如图5所示。

图5 定位参数变化(优化后)

分析图5优化前后定位参数的变化范围,可明显观察到外倾角(图中实线)和前束角(图中虚线)变化范围明显减小。

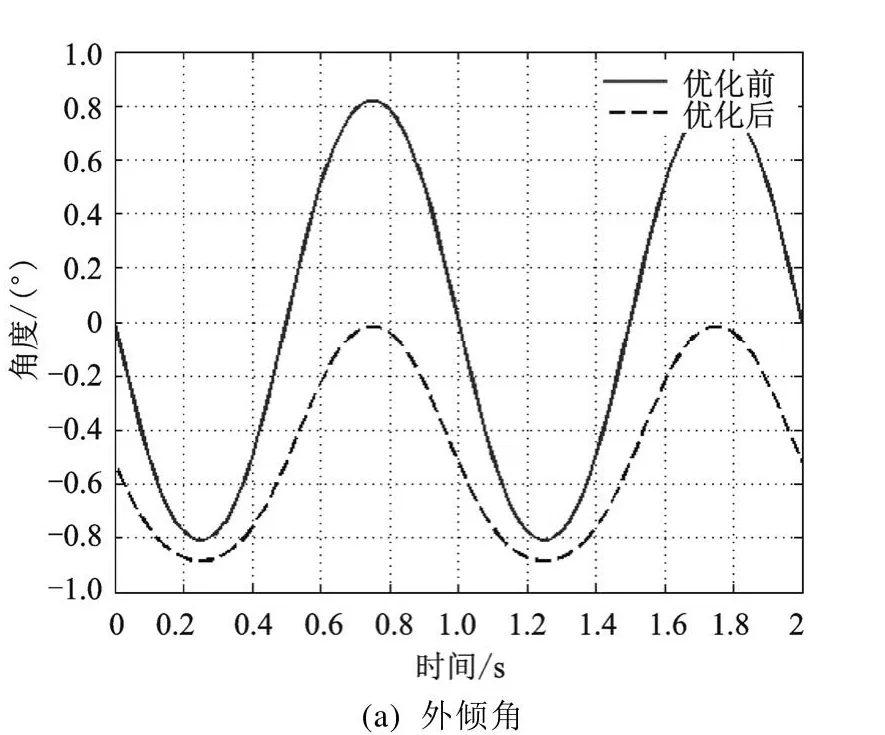

为了更直观地观察对比优化前及优化后的后悬架车轮定位参数的变化,对比优化前后的定位参数变化曲线如图6所示。

图6 时间-定位参数变化图

分别对比图6中两个定位参数的实线、虚线,可以清晰地观察到外倾角与前束角变化均有较大范围减小,且处于其目标设定范围内。虽然外倾角的幅值略微增大,但仍在变化要求范围内,符合要求。优化后外倾角始终保持较小的负角,有利于提高汽车的操控稳定性。前束角较小,避免了因前束过大引起轮胎异常磨损。

实际汽车行驶时,汽车上下跳动变化不一定符合正弦激励,且当在路面条件较好情况下行驶时,车轮跳动幅度不会达到设定值80 mm。对于在一般路面条件下行驶,汽车跳动范围不超过50 mm。由汽车定位参数随车轮跳动幅度变化图(图7)可知,汽车跳动幅度越小,车轮定位参数变化范围相对越小。

4 结语

1)建立某悬 SUV悬架多体动力学模型,进行了多连杆后悬架车轮定位参数分析,定位参数需要进一步优化。

2)利用统一目标法,采用直接加权将车轮定位参数的多目标函数优化问题转化为单目标函数优化问题,对敏感度最高的10个悬架设计变量进行蒙特卡罗法优化试验,进行了车轮定位参数的优化。优化后的车轮定位参数得到明显改善,其幅值变化范围减小,随车轮跳动变化趋势更为平缓,多连杆后悬架的运动学特性得到优化。