副仪表板后翻扶手设计要求及有限元分析

游 瀚

(江西五十铃有限公司 产品开发技术中心,江西 南昌 330001)

随着国内汽车市场不断发展成熟,消费者对汽车内饰的精致性要求越来越高,扶手总成作为汽车车厢内重要储物空间及手臂放置区域,其设计的好坏一定程度上决定了汽车是否能吸引潜在消费者关注[1]。目前比较常见的扶手总成是绕着扶手后端的转轴旋转的后翻扶手,其应用实践较长,价格相对实惠,使用范围较为广泛。

本文针对后翻式扶手总成,简要说明了其在设计开发过程中的设计要点,比如:扶手的组成、材料选择、内外板的定位安装策略、扶手表皮设计以及扶手的人机要求,并且利用HyperMesh和ABAQUS有限元分析软件,对某皮卡车型后翻式扶手总成在关闭及打开两种状态下其刚度,强度进行分析,分析判断后翻扶手总成在设计工况下结构设计的合理性,为后续车型后翻扶手设计提供设计参考。

1 扶手总成设计要点

1.1 扶手总成组成

副仪表板后翻扶手总成一般采用包覆工艺,主要由表皮、泡棉、扶手内板、外板、铰链、轴、限位簧片、扭簧及缝线等组成。泡棉可先裁切成设计形状,再与扶手外板一起包覆,或是将扶手外板放置模具内一体发泡成型,后者泡棉与扶手外板位置可控,包覆手感较好[2]。

扶手内、外板采用卡接结构,利用自身门型卡进行固定,由于需考虑扶手在关闭时能承受一个成年人体重,因此,扶手内外板之间应尽可能多加支撑以增强其刚度。根据铰链材料不同,可以将扶手分成塑料铰链扶手和金属铰链扶手,塑料铰链与扶手内板为同一个件,塑料铰链结构简单、价格便宜,但是铰链的刚度较差,零件试制时扶手易变形;金属铰链刚度较大,其通过两个铁支架组成运动副,其中一个铁支架固定在扶手外板上,另一个铁支架则固定在副仪表板本体上,两个铁支架通过转轴,扭簧及限位簧片可相对转动,应用较为广泛,如图1所示。

图1 扶手铰链分类

1.2 扶手总成材料选择

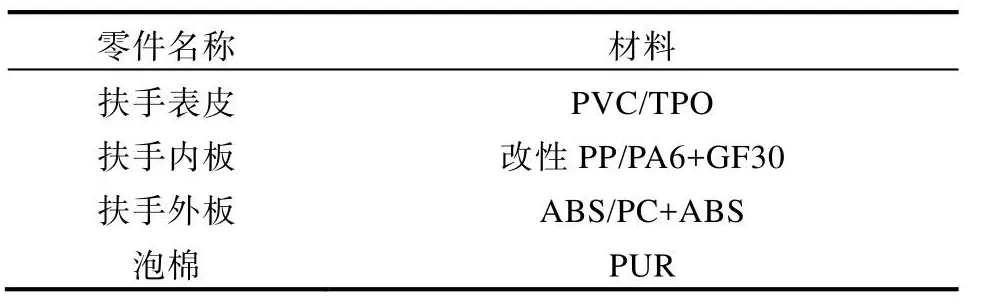

扶手材料选择如表1所示,对于塑料铰链扶手总成,扶手外板可选择丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile Butadiene Styrene, ABS)或聚碳酸酯(PolyCarbonate, PC)/ABS。扶手内板需考虑选择刚度,强度较大材料,如:尼龙6(Poly Amide 6, PA6)+30%玻纤(Glass Fiber, GF),如果通过有限元分析计算,结构设计需满足扶手强度、刚度要求,也可选择 PA6+GF20材料,零件表面外观较好控制。

表1 扶手总成材料

1.3 扶手表皮设计

副仪表板扶手表皮一般采用手工包覆,包覆表皮翻边有效被压接量不小于10 mm,如图2所示A值,在表皮反包区域外板上不应有其他特征,避免反包不够导致包覆不良[3]。扶手总成一般采用缝线工艺增加内饰美观,需造型定义缝线位置及缝线的针距等。常见的扶手采用的缝线方式有双缝线和单缝线。双缝线是在内饰包覆件拼接时各自缝合一条线,也是目前应用最多的包覆件拼接方式,具备良好装饰效果,提升汽车的内在品质,而单缝线主要是给人一种视觉上的层次感。

图2 扶手常见缝线形式

双缝线时扶手泡棉上需要做缝线槽定位及隐藏缝线,否则缝线区域会凸起。双缝线形式如图3所示。两缝线之间的间距2A一般为8~10 mm,50 mm长度内缝线针数一般定义为11+/-1针。

图3 双缝线形式及设计参数

1)当扶手为单层包覆时,表皮料厚T1=1.0 mm,则双缝线设计参数需满足以下要求:

A=4~5 mm,B=D+0.5 mm=2.5 mm,C=T1=1.0 mm,D=2 mm,E=0 mm。

2)当扶手带海绵层包覆时,表皮料厚T1=1.0 mm,海绵层料厚T2=2 mm,海绵层压缩系数a,则双缝线设计参数需满足以下要求:

A=4~5 mm,B=D+0.5 mm=3.5 mm,C=(T1+T2)×a=3amm,D=3 mm,E=0 mm。

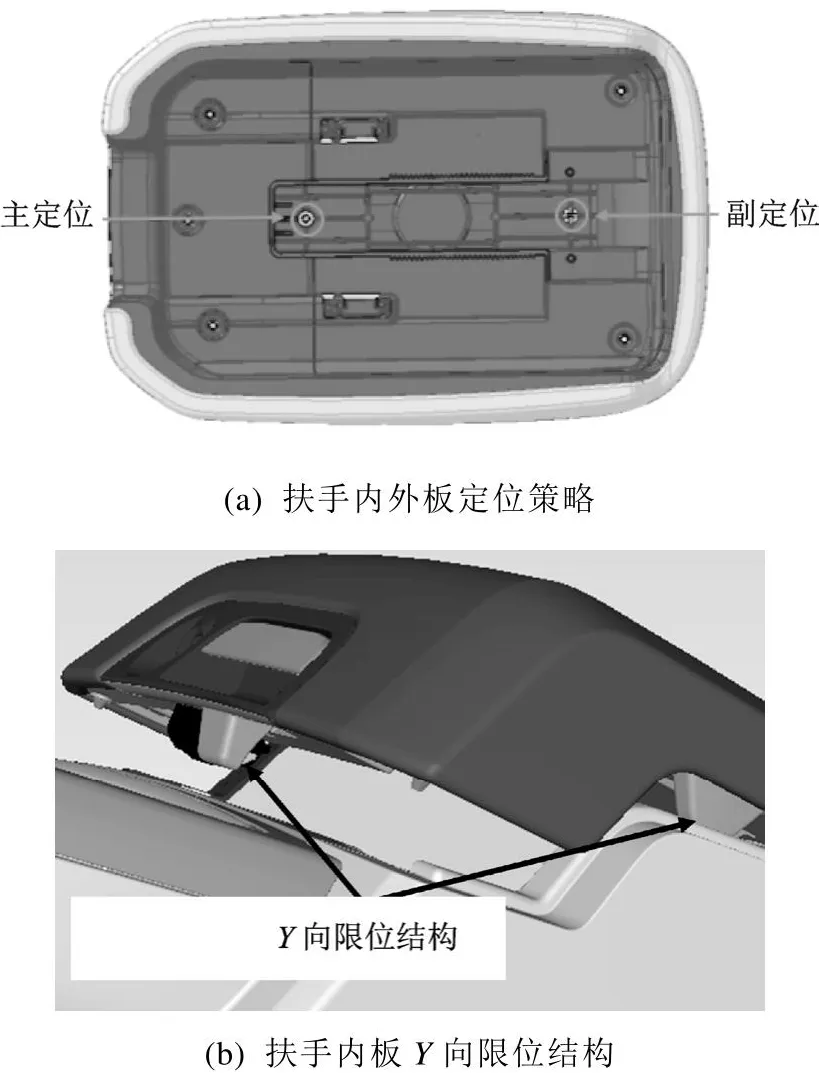

1.4 扶手内外板定位及设计要点

扶手内外板采用定位销定位,主定位放前端,副定位(限制Y向)放后端,如图4(a)所示。扶手内外板之间除了卡子之外,还需要增加支撑结构,且外板上尽可能多做加强筋,加强筋高度约5 mm,保证扶手总成有足够的刚度。后翻式扶手总成扶手开启角度最小83°,且最好不要超过95°,应保证开启后扶手的重心在转轴的后面,确保扶手开启后不会在重力作用下自动关闭。扶手在开启过程中与周边件(如后盖板、副仪表板本体等)的间隙应保证3 mm以上运动[4]。

图4 扶手定位策略

扶手内板上应有Y向限位结构,一般Y向限位结构与箱斗的间隙为0.5 mm,如图4(b)所示。为了防止在颠簸路面上产生异响,Y向限位结构上会增加橡胶套,此时橡胶套与箱斗间隙可为零。

1.5 扶手总成人机要求

为了保证扶手在打开过程中不与座椅干涉及座椅在滑动过程中不与扶手干涉,扶手总成要满足以下人机要求:

1)扶手总成与座椅靠背的包络间隙需不小于12 mm;

2)扶手总成与座椅坐垫的包络间隙需不小于15 mm。

为满足扶手的舒适性,扶手设计应满足如下要求:

1)扶手最前端在R点(设计位置)后端距离不小于76 mm;

2)扶手最后端在R点(最前位置)前端距离不小于50 mm;

3)扶手前端上表面与R点高度距离在152~203 mm之间;

4)扶手表面与水平倾角为±7°。

同时扶手总成需满足内饰件内部突出物要求。

2 有限元仿真分析

为了验证后翻扶手总成设计的合理性,在零件开模前需通过有限元方法验证其关闭和开启最大角度时的强度,本文采用通用的前处理软件HyperMesh对某一塑料铰链扶手副仪表板总成模型进行网格划分,模型中网格多数为六面体单元,单元尺寸为3 mm,即可保证仿真分析结果的精度,又可使分析计算的时间不至于过长。约束副仪表板与主仪表板、仪表板横梁及车身中央通道的所有连接点的六个自由度[5]。

2.1 扶手关闭状态静强度分析

工况:通过直径80 mm的刚性圆盘,对扶手关闭状态时上表面中心位置施加向下的法向压力1 045 N荷载,扶手的应力值应小于材料的屈服强度,扶手材料是PA6+GF30,材料屈服强度170 MPa。

从图5可知,后翻扶手在此工况下的最大应力为34.5 MPa,静强度分析满足本公司标准要求。

图5 扶手关闭时的应力云图

2.2 扶手打开状态时强度分析

工况:通过直径10 mm的刚性圆盘,在后翻扶手开启最大角度时(95°开角)的扶手内板表面中央距顶部30 mm位置施加125 N法向载荷, 扶手的最大应力应小于材料的屈服强度。

从图6可知,后翻扶手在此工况下的最大应力为65 MPa,小于材料的屈服强度,满足本公司标准要求。

图6 扶手开启时的应力云图

3 结论

1)本文介绍了市场上应用比较广泛的后翻扶手总成及其组成、材料选择、扶手表皮、双缝线的设计以及扶手内外板的定位及其设计要点和扶手需满足的人机要求,可为后续车型扶手总成的开发设计提供参考。

2)针对某一塑料铰链扶手总成,利用Hyper Mesh 软件建立其有限元网格模型,对后翻扶手在关闭及完全打开两种情况下进行强度分析,通过有限元软件计算结果与设计要求做对比,验证扶手设计的合理性,通过本文的分析,可判断此塑料铰链扶手设计符合本公司标准要求。