低渗透油气田场站无人值守技术研究

李秋实 章瑞 韩江 安然

(1.中国石油长庆油田分公司数字和智能化事业部 陕西省西安市 710000)(2.中国石油长庆油田分公司第八采油厂 陕西省西安市 710000)

油田企业开展两化融合,实现效益开发一直是其发展的重要举措。长庆油田作为国内外最大的低渗透油田开发,受储层及单井产量影响,其对智能化的需求尤为迫切[1-5]。近年来,长庆油田在探索大型油气田企业数字化转型、智能化发展的有效路径上持续发力,无人场站值守就是全面实现这一目标的关键一步。

1 建设背景

1.1 国内外研究现状

国际石油公司自上世纪90年代开始,逐渐推进信息技术在油田生产建设中的应用。到21 世纪后,信息技术在油田生产建设中的应用日渐成熟,各大石油公司开始了自动化、智能化的研究,主要有BP 和壳牌两大石油公司。目前,国际上的大型油田已经实现了数字化管理。

我国的油田数字化建设起步较晚,最初的无人值守站建设是基于RFID 的应用。目前,我国无人油田站的发展主要依靠生产流程的自动化和升级,以实现油田生产中远程监控、定期检查和应急联动的目标,并实现井场和站点生产运营的远程管理模式。

1.2 无人值守场站建设背景

近年来,随着长庆油田快速发展,场站数量逐年快速增长与用工总量控制矛盾,资源品位逐年下降,效益开发压力增大,QHSE 风险管控水平亟待提升等问题凸显。2019年,长庆油田公司按照勘探与生产信息化顶层设计, 制定了智能化油气田建设蓝图,配套智能化“326工程”,以突出全域数据管理、全生命周期管理、全面一体化管理,开展建设实时感知、透明可视、智能分析、自动操控的智能油田,无人场站值守建设应用而生。

2 无人值守场站探索与实践

2.1 建设方案

通过完善数字化设备配套、自动化远程控制、视频监控、一体化集成装置开发、岗位责任制优化及组织机构压缩改革等内容建设,油田累计建成无人值守场站2000 余座,覆盖率90%,形成场站“无人值守、集中监控、定期巡检、应急联动”的智能化生产组织方式,累计缓解用工5000 余人。目前油田 15 个作业区由调控中心集中监控,作业区直管场站,共减少中心站45 座;气田2 个作业区实现“作业区+处理厂”合建模式。

2.2 关键技术

2.2.1 无人机巡检技术

智能机器人通过视觉导航,结合多传感器信息融合、三维信息感知与处理、激光扫描测距等各类方式,将采集到的数据、声音等加以分析,传输到数控中心,数控中心人员能够及时了解场站情况,智能机器人可自主提取信息进行整合,生成巡检报表。智能机器人能够定时、定点地对场站进行巡检,有效地提高了工作效率;具备视频监控功能,能够对场站设施进行监控,若发现异常状况可进行发声发光报警;具备自动回冲功能,通过导航在巡检结束后进行自动回充,确保下一次巡检工作的有序进行。智能机器人的引入可以取代传统的人工检测方法,解决人工检测效率低、风险高的问题,推动油田无人管理模式的建设[9]。

2.2.2 智能视频监控技术

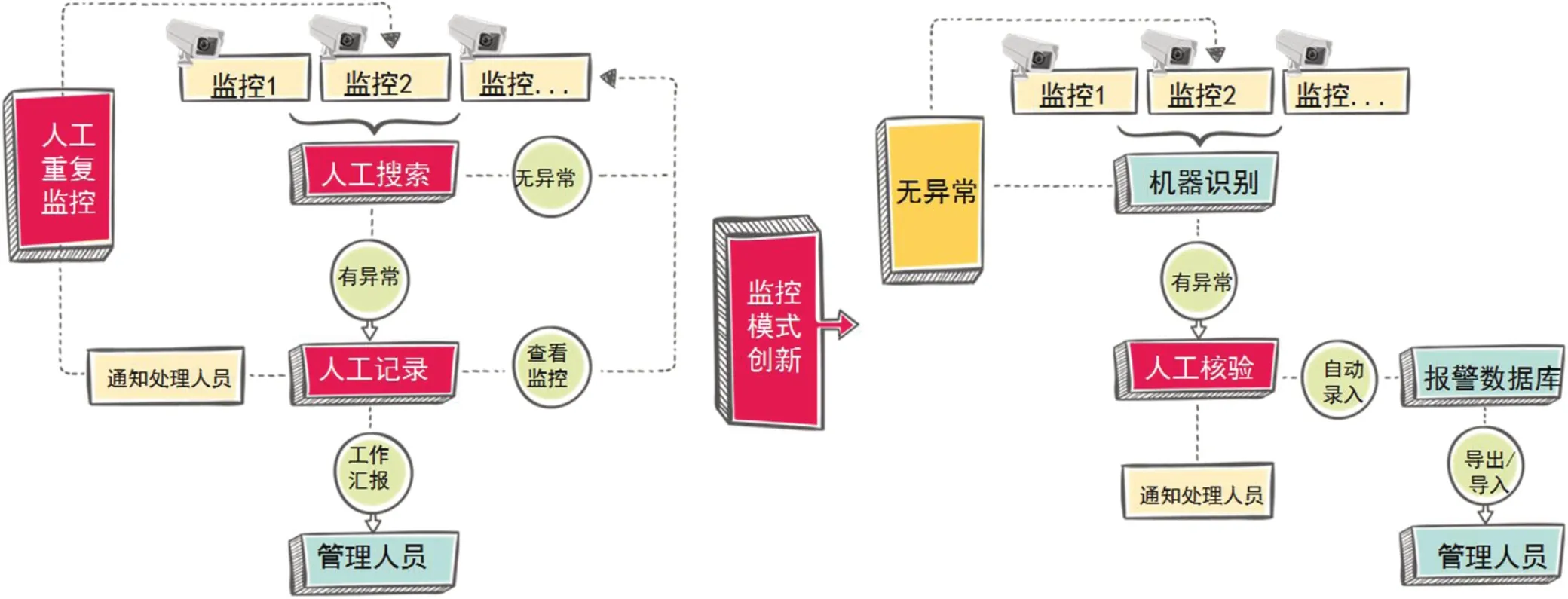

智能视频监控系统是以人工智能、计算机视觉、机器学习为基础,通过智能化图像识别技术对监控视频进行处理,为各种安全事件进行自动预警的监控系统[10]。相比于传统视频监控,智能视频监控不但监控范围大、监控时间长,还有着监控识别速度快、准确度高的优点。智能视频监控作为油田生产现场无人值守的重要管理环节,在无人值守站应用智能视频监控技术,可以实现油区生产现场预警告警信息定位具体,所呈现的内容一目了然,信息联动处理能力也更加明确、高效,如图1 所示。

图1:监控模式创新

2.2.3 智能注水系统

建立供注系统“源、供、注、配”的大闭环控制和基于水源井、供注水站、注水站/环网、注水井的四个小闭环控制模型,可以根据地面供注工艺按需组合控制算法,达到全过程自动控制的目的。供水站水罐液位与水源井运行状态形成联动,系统依据供水站水罐液位的高低自动控制水源井的启停,对于停止供水的水源井按照液位值从高到低进行排序,并启用液位最高的水源井进行供水。通过对注水站清水过滤间转水泵的远程变频控制,开发了源水罐与清水罐液位联动控制,实现供注平衡。发挥注水站变频设备潜力以及数字化控制优势,开发基于PID 控制算法的恒压注水控制和环网压力平衡补偿程序,实现了注水站、注水环网恒压控制、平稳注水和回流的消减。在实现注水井远程调配的基础上,SCADA 系统定时进行注水量的自动校正,自动模式下系统可根据校正排量自动调配,无需人员干预,对于超欠量较大的注水井通过颜色预警,在手动模式下,可人工设定排量进行调节。

2.3 建设内容

2.3.1 油田无人值守场站建设

(1)井场无人值守。利用井场数字化设备,自动采集油气水井生产实时数据、井场视频数据,实现包含油井工况智能诊断、油井远程启停、气井远程关断、自动排泡、注水井远程调配和异常情况自动报警为一体的智能井场模式。使井场管理的内涵发生根本的变化,从有人巡护“大海捞针、守株待兔”式的被动方式转变为无人值守“智能管理、精确制导” 。

(2)中小型场站无人值守。集输系统通过完善数据实时监测、设备联锁控制、事故远程切换等,实现生产连续运行、在线诊断、远程操控,事故状态一键关停。

供水系统通过完善监控和联锁控制,实现从水源井-(供水站)-注水站的 “自主管理,智能运行”,紧急工况远程处置“上位优先、一键停车 ”。

注水系统通过完善实时数据采集、变频连锁控制、注水泵远程停泵、喂水泵远程启停,实现稳压、平稳、连续注水。

一体化集成装置:通过与数字化技术充分融合,所有监控数据及状态上传至中央控制系统,实现一键式操作。主要生产过程可视、可控、可调节、可诊断,保障生产连续平稳运行、安全防护实时监控。实现了油田工艺从“三级布站”向“一级半布站”转变 ,进一步简化了地面工艺流程,成为新建产能油田地面工艺优化简化的核心技术。减少占地面积60%,大幅度提高了地面建设速度,投资节省20%至30%,促进了油田低成本发展。

(3)大型场站少人值守。脱水站根据脱水站的不同类别,通过对站内频繁操作的工艺设备、高风险区域进行自动化升级改造,实现故障预警、设备联锁控制、事故远程切换和事故状态一键关停。

联合站通过完善主要设备数据实时监测、联锁控制、事故远程切换等功能,优化供热、给排水、消防、供配电、通信、自动控制等生产辅助功能,实现生产连续运行、在线诊断、远程操控,事故状态一键关停,达到提升安全管控能力,实现少人值守目的。

(4)中心站建设。取消各站点SCADA 监控终端、视频工作站,依托作业区/联合站建成远程集中监控点,完善中心站SCADA 监控界面、优化视频终端及UPS 配置,对所辖无人值守站及井场进行集中监控。

(5)关键技术及功能扩展。通过对油田各类站场(联合站、脱水站、接转站、常规增压点、橇装增压点、注水站、供水站)无人值守攻关研究,实现了正常生产流程无人操作、远程监控,事故流程应急切换、远程关断,风险作业远程监控、智能运,关键部位视频监控、闯入报警,关键环节智能分析与自动控制,油井智能管理及控制,“采、集、处、输”一体化监控,“源、供、配、注”一体化监控等领先技术。

2.3.2 气田无人值守场站建设

(1)集气站无人值守。对集气站进行数字化改造,优化系统结构、升级硬件设备、完善软件功能,实现了集气站“无人值守、远程监控、紧急关断、人工恢复”。

(2)应急保障点。按照井、集气站、净化(处理)厂一体化管理思路,形成“日常作业、危险作业、HSE督查、场站智能巡检、管线巡护”等采气厂智能化应用场景 ,作业区组织结构由中心站集中改造为应急保障点,监控模式由“两级监控”调整为“一级监控”,实现了组织架构和监控模式变革;形成了覆盖生产运行、安全环保、开发技术和管理决策4 个层面的智能化技术,生产管理全面提质增效,场站维护工作量降低35%,工作效率提升25%。

2.3.3 智能管道无人值守场站建设

在管道数字化基础上,集成管道全生命周期数据,提供智能分析和决策,让数据产生价值,让管道更聪明,使其具备全面感知、自动预判、智能优化、自我调整的能力,实现输油管网的全智能化运营。

(1)阀室无人值守。对关键参数实时监控,阀室RTU 实现全线通信接入,运行数据、电动阀控制接入控制系统,实现远程数据监测和流程操作,维护人员每周进行现场维护作业,实现了真正意义上的无人值守管理。以输油压力、温度实时监测,高低限报警,外输流程远程调节、紧急截断,

关键部位高清视频监控,远程及自动连锁控制为主要内容。

(2)输油站无人值守。实施关键设备智能化升级,满足远程集中调控、自动调节、联锁保护的要求。依靠管理+技术同步改进模式,在保证安全运营的基础上,逐步缩减用工指标。以站库关键流程智能判断与连锁保护,设备远程监控,全线流程远程切换,设备参数远程监视,关键输油泵运转状态、用电量监测,原油密度在线计量,关键部位工业视频智能监控为主要内容。

(3)集输作业区。建立输油生产运行智能集中调控机制,在输油调控方式上实现由各站分别手动控制向全线集中远程控制的革命性转变,通过业务重构,流程再造,优化机构与职责,支撑输油生产运行提质提效。

3 建设成果

场站自动化、智能化建设和无人值守技术的深度应用,是长庆油田从5000 万吨跨越6000 万吨,用工总数不增的管理创新成果体现,是提升生产管理水平、降低员工工作强度、提高风险管控能力,将科学技术转变为第一生产力的真实践行。

(1)数字化功能进一步完善,工艺本质安全持续提升。无人值守建设丰富了 “井口计量,橇装转输,数据远传,视频巡检,远程监控,集中管理,应急联动”等数字化应用,扩展了“高清视频巡检、参数远程监控、数据置顶预警、报表自动生成”等数字化功能,将数字化建设及应用水平提升到一个新高度。无人值守站运行后,实现了站点主流程、关键区域及现场作业的不间断实时监控,同时减少了员工出入生产现场的频次与操作频率,提升了工艺本质安全,切实做到了减轻基层员工劳动强度。

(2)员工劳动强度不断降低,幸福指数不断提升。无人值守技术的实践与应用,促使油田生产运行各个环节结合更为紧密,降低了人工干预频次,中心站资料不断缩减,主要设备、流程通过电动阀实现远程自动控制,大幅降低了员工操作频率;同时,员工回归集体生活,生产生活更加人性化,工作期间生活质量得到提高,进一步提升了团队凝聚力。

(3)劳动组织架构不断优化,减员增效效果提升显著。“作业区-井区-井站”优化为“作业区-中心站”的扁平化管理模式,管理层级由3 级压缩为2 级,组织架构不断优化,油田用工总量得到有效控制,生产运行效率明显提升,大幅降低了安全风险。以某采油厂单个作业区为例,2019年至2021年,新建井场137 个、新投油水井384 口,在总产量提升15%的情况下,通过无人值守改造,万吨用工由20.3 降低至16.1,单井用人由0.91 减少至0.72。

4 结论

数字化智能化是破解低渗透油田效益开发的重要手段。油田必须依靠信息化技术手段,推动企业业务模式重构,管理模式变革,商业模式创新,核心能力提升,加快数字化转型智能化发展,达到降本增效高质量发展的目的[11-12]。

无人值守场站建设应用是解决油田企业产量增长与用工控制矛盾的有效方式。在无人值守技术与油田生产不断深入融合的过程中,坚持新技术应用与现场工艺流程、安全控制、岗位责任制相结合。要坚持建设与管理并重,加强适应数字化条件下的人才队伍建设,可以解决当前油田企业面临的转型难点问题。

无人值守技术需要持续推进提升。信息化涉及多学科集成、多部门联动,必须实现资源有效整合,形成信息技术与业务应用之间的良性互动,业务要把真正的痛点找准,信息建设人员要坚持场景突破、典型引领、持续迭代、不断提升,真正研发出实用、好用、管用的产品。