2024-T4 铝合金FSW 接头疲劳裂纹扩展行为及寿命预测

王磊,李东侠,回丽,沈振鑫,周松,

(1.苏州科技大学,苏州,215009;2.沈阳航空航天大学,沈阳,110136;3.沈阳航空航天大学,航空制造工艺数字化国防重点学科实验室,沈阳,110136)

0 序言

2024-T4 铝合金是一种高强度硬铝合金被广泛用于航空、航天等领域[1-2].传统焊接方法焊缝区域容易出现气孔、裂纹等焊接缺陷,而搅拌摩擦焊(friction stir welding,FSW)可以很大程度避免这些缺陷的产生,对于铝合金具有很好的适用性[3-5].而双轴肩搅拌摩擦焊是近些年的热门焊接技术,可以实现焊接工件接头受热、受力均匀,热变形小等[6-7].

FSW 焊接过程中,焊接区域不可避免的会受到摩擦热、机械搅拌作用以及轴肩挤压的作用,导致FSW 焊接接头形成异常复杂的非均匀组织分布,从而使焊缝与母材之间产生失配效应.因此,众多学者对FSW 接头的裂纹扩展行为进行了研究.Tra 等人[8]研究了AA6063-T5 铝合金FSW 接头的疲劳裂纹扩展行为,发现非均匀的微观结构造成不同的疲劳裂纹扩展速率,扩展位置、测试温度对裂纹扩展行为影响显著.Lezcano 等人[9]分析了力学失配对焊接接头韧性的影响,从而得到了焊接接头的韧脆过渡曲线.Rao 等人[10]对镁铝异种合金FSW 焊接接头的裂纹扩展和损伤机理进行了研究,结果表明,当疲劳裂纹扩展到镁板或铝板发生断裂时,裂纹的萌生由微动碎屑引起;当裂纹在焊缝处发生断裂,其断口表明疲劳裂纹起源于焊缝缺陷.Sarikka 等人[11]研究了SA508 合金与其它金属焊缝失配的力学性能,发现裂纹在焊缝区域和焊缝附近的扩展受到强度失配的很大影响.Dai 等人[12]研究了AA6N01 铝合金FSW 接头不同位置的疲劳裂纹扩展,发现疲劳裂纹扩展速率最高的区域在焊核区.王磊等人[13]分析了失配接头的裂纹扩展路径,发现2A12-O 高配接头拉伸试验断裂于母材,2A12-T4 低配接头断裂于近热影响区.综上,大多数学者还是把整个焊接区域考虑为一个整体进行研究,这使得无法深入了解搅拌摩擦焊接接头的疲劳失效机理,也难以准确评估搅拌摩擦焊接结构的寿命.为了对搅拌摩擦焊接结构进行准确的寿命评估,有必要对非均质焊接接头的多区域疲劳失效行为进行深入分析和研究,对于深入理解搅拌摩擦焊接接头的疲劳断裂行为机制和疲劳寿命评估具有重要意义,对航空装备的安全可靠性评估具有重要的工程应用价值.

通过对2024-T4 铝合金FSW 焊接接头预制裂纹于焊核区、热影响区以及垂直于焊缝方向,分析疲劳裂纹的扩展行为,同时通过ABAQUS 和FRANC 3D 联合仿真对多个区域紧凑拉伸试样进行疲劳裂纹扩展行为模拟分析及寿命预测,并深入讨论了各个区域裂纹扩展行为差异性的原因,为其它材料焊接结构裂纹扩展行为的研究提供一种分析手段.

1 试验方法与有限元仿真

1.1 试验材料

试验材料为4 mm 厚的2024-T4 航空用轧制铝合金板,其化学成分如表1 所示.搅拌摩擦焊设备为FSW-3LM-003 小型双轴肩FSW 系统.搅拌头轴肩直径为14 mm,采用直径为5 mm 的螺纹式搅拌针.

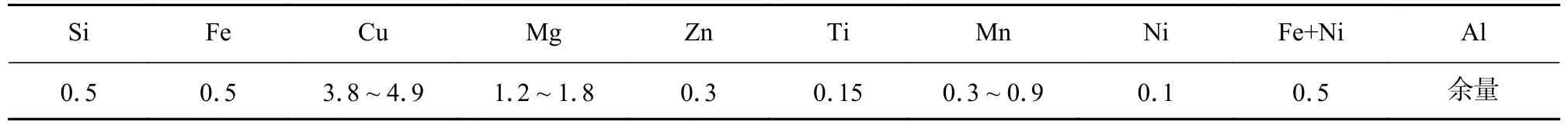

表1 2024-T4 合金的化学成分(质量分数,%)Table 1 2024-T4 alloy chemical composition

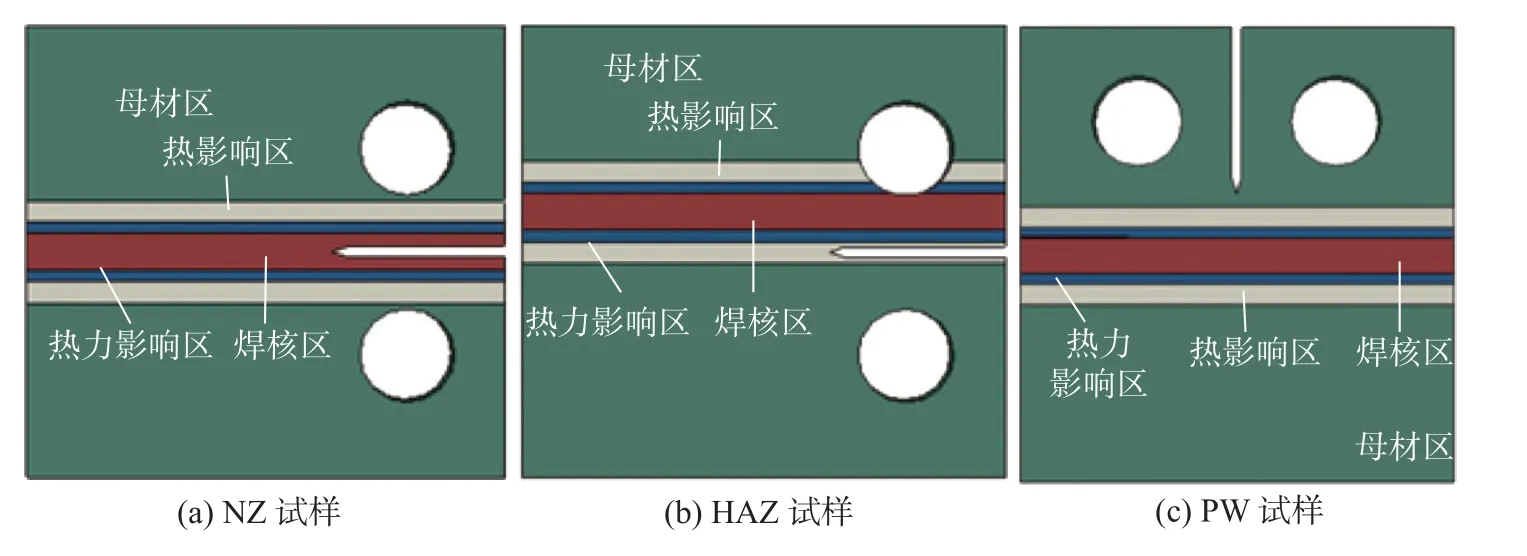

根据ASTM-E467-15 标准《疲劳裂纹扩展速率测量的标准试验方法》,该疲劳裂纹扩展试验采用紧凑拉伸(compact tension,CT)试样,选取CT 试样尺寸为88 mm × 84 mm × 4 mm,在焊核区(nugget zone,NZ)、热影响区(heat affected zone,HAZ)和垂直焊缝方向(perpendicular to the weld,PW)预制裂纹分别以NZ 试样、HAZ 试样和PW 试样表示,试样的具体尺寸如图1 所示.

图1 不同部位的裂纹扩展试样(mm)Fig.1 Crack propagation samples in different regions.(a) NZ sample;(b) HAZ sample;(c) PW sample

1.2 试验内容

采用MTS810 型疲劳试验机进行疲劳裂纹扩展试验,试验环境为室温空气.施加的载荷采用正弦波控制,加载频率为8 Hz,应力比R=0.1.在进行疲劳裂纹扩展试验之前,所有试样均采用400~3 000 号砂纸打磨表面.试验过程中通过JXD-B 型长焦距光学显微镜实时读取裂纹扩展长度.

1.3 有限元仿真

基于ABAQUS 与FRANC 3D 联合仿真的方法对疲劳裂纹扩展过程进行分析.由于接头材料的力学性能不均匀,接头各区域材料的屈服强度各不相同,因此对有限元模型进行分区处理.前期测试获得2024-T4 铝合金搅拌摩擦焊接头各区域的弹性模量、泊松比和材料屈服强度的具体情况如表2 所示.

表2 ABAQUS 输入焊接接头不同分区材料参数Table 2 ABAQUS input material parameters for different regions of welded joints

图2 为CT 模型在ABAQUS 中进行各个区域的划分并赋予不同分区相应材料属性.定义相关载荷和边界条件,上、下加载孔中心分别与上、下加载圆柱面定义耦合约束关系,上加载孔加载y方向的循环载荷,下加载孔完全固定.

图2 模型分区的CT 试样Fig.2 CT sample diagram of model partition.(a) NZ sample;(b) HAZ sample;(c) PW sample

将在ABAQUS 中建立的CT 试样有限元模型导入到FRANC 3D 中,在预制裂纹尖端插入2 mm的初始裂纹,选取裂纹尖端单元几何半径为0.2 mm,输入预制初始裂纹参数后,FRANC 3D 自动完成网格划分.

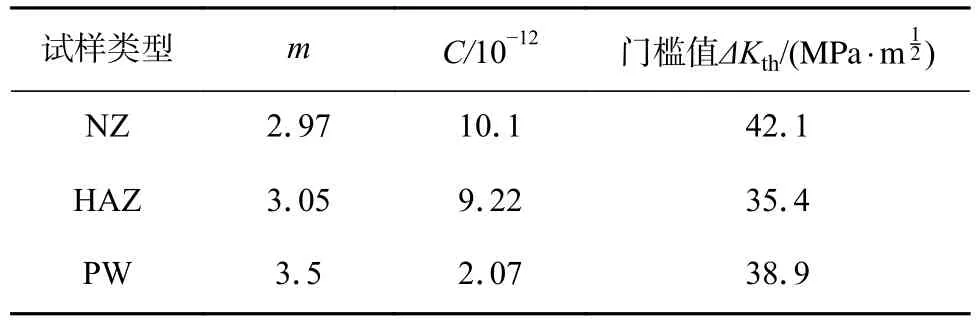

在线弹性断裂力学中,经典Paris 公式在工程应用中最为广泛.2024-T4 铝合金FSW 多区域裂纹扩展中,不同部位试样的裂纹扩展基本参数C,m和门槛值ΔKth具体如表3 所示.

表3 疲劳裂纹扩展Paris 基本参数Table 3 Fatigue crack propagation Paris basic parameters

2 试验结果与分析

2.1 裂纹尖端应力强度因子

裂纹按照力学特性分为 I 型(张开型)裂纹、Ⅱ型(滑开型)裂纹和 Ⅲ 型(撕开型)裂纹,试验使用的CT 试样裂纹属于 I 型裂纹,因此只需要考虑 I型裂纹尖端应力强度因子KI.

在FRANC 3D 中,插入的初始裂纹为2 mm 的椭圆形裂纹.FRANC 3D 计算应力强度因子一般采用M-积分,即

式中:Γ为裂纹尖端积分路径;W为应变能密度因子;q为中间变量;σij为 应力张量;uij为位移矢量;δij为应变张量;1,2 表示x,y方向.

I 型裂纹裂纹尖端应力强度因子为

式中:µ为泊松比;E为弹性模量.

为了验证仿真模拟的准确性,将仿真结果与理论计算进行对比,根据标准ASTM E399-74《金属材料平面应变断裂韧性的标准试验方法》可知,紧凑拉伸试件裂纹尖端应力强度因子KI为

式中:定义 α=16+a,a为裂纹长度;P为试验施加载荷,P=1 kN;W为有效试样宽度,W=70 mm;B为试样厚度,B=4 mm.

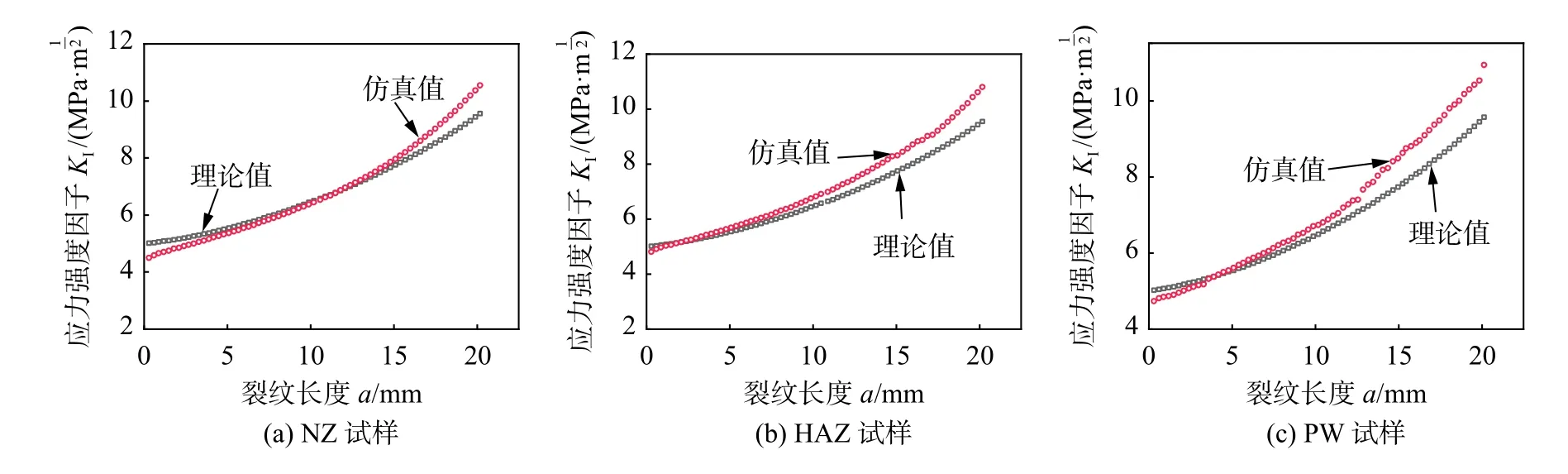

将FRANC 3D 计算得到的裂纹尖端应力强度因子和裂纹长度关系,与理论计算结果进行对比,如图3 所示.理论计算与FRANC 3D 仿真结果的相对误差在合理的范围内,产生误差的原因主要为通过联合仿真的方法不能完全还原焊接接头的内部缺陷以及组织的非均质分布;其次,FRANC 3D在每一步扩展重新划分网格时,裂纹尖端网格的精度不够,使得裂纹尖端的单元出现较大变形;而且理论计算与仿真模拟使用的计算公式不同,这也导致两者的结果会产生一定的误差.但是由于理论与仿真结果的相对误差较小,因此,可以利用FRANC 3D分析FSW 接头裂纹扩展过程.

图3 2024-T4 铝合金FSW 多区域裂纹扩展裂纹尖端应力强度因子Fig.3 Crack tip stress intensity factor for multi-region crack propagation in 2024-T4 aluminum alloy FSW.(a) NZ sample;(b) HAZ sample;(c) PW sample

2.2 疲劳裂纹扩展路径

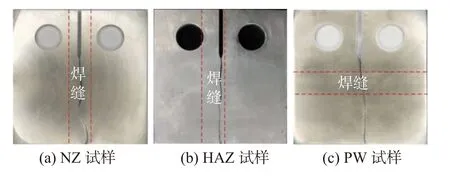

图4 为2024-T4 铝合金FSW 焊接接头预制裂纹于NZ,HAZ 和PW 3 种试样的裂纹扩展路径.NZ 和HAZ 试样裂纹在萌生、扩展及瞬断的过程均在焊缝区内,主要原因为2024-T4 铝合金FSW 母材区的强度高于焊缝区,对裂纹的扩展有较强的阻碍作用.而PW 试样裂纹垂直于焊缝基本也沿直线扩展,仅在穿过焊缝时出现微小的偏转.

图4 2024-T4 铝合金FSW 多区域裂纹扩展路径Fig.4 Multi-region crack propagation path of 2024-T4 aluminum alloy FSW.(a) NZ sample;(b) HAZ sample;(c) PW sample

FRANC 3D 仿真得到的HAZ,NZ 和PW 3 种试样的裂纹扩展路径如图5 所示.3 种试样的裂纹扩展路径均为直线扩展,与试验结果相比,仿真路径没有出现小角度偏转,因为仿真模型无法真实模拟试件内部的组织非均匀分布.利用FRANC 3D模拟裂纹扩展路径与试验结果基本吻合.

图5 FRANC 3D 仿真2024-T4 铝合金FSW 多区域裂纹扩展路径Fig.5 FRANC 3D simulation of 2024-T4 aluminum alloy FSW multi-region crack propagation path.(a) NZ sample;(b)HAZ sample;(c) PW sample

2.3 裂纹扩展寿命预测

FRANC 3D 中,在获得裂纹尖端应力强度因子后,利用Paris 公式进行寿命预测.

式中:ΔK为应力强度因子幅度值;C,m为Paris 公式基本参数;a为裂纹长度;a0为初始裂纹长度;ap为裂纹最终长度;N为裂纹扩展寿命.

图6 为试验与仿真结果绘制的a-N曲线图.从图6a 和图6b 可知,随着加载周期的增加,NZ 试样和HAZ 试样裂纹长度差距增大,HAZ 试样的裂纹扩展速率加快,当疲劳周期达到试样裂纹扩展寿命约4/5 时,NZ 试样的疲劳周期为试样裂纹扩展寿命的3/5.随着循环周次的增加,当HAZ 试样发生断裂时,NZ 试样进入中高速扩展阶段.这主要是因为HAZ 的性能存在较大的梯度变化,从而导致裂纹易向HAZ 较弱的区域扩展,而NZ 由于细晶强化的作用,形成性能相对稳定的区域,对裂纹的扩展起到阻碍效应[14-15].由图6c 可知,PW 试样裂纹首先在母材区扩展相对缓慢.当裂纹进入焊缝扩展时,由于裂纹扩展方向与板材的轧制方向平行,裂纹在未穿过焊缝中心时,裂纹扩展相对缓慢,此时焊缝对裂纹有一定的阻碍作用.当裂纹扩展至NZ 中心时,裂纹扩展出现明显加速,图6c 中通过联合仿真所得曲线在裂纹长度为10.5 mm 左右时裂纹出现快速扩展,此时裂纹处于NZ 中心位置,强度最弱.裂纹穿过焊缝后裂纹扩展速率加快,这主要是由于焊缝各区域的强度弱于母材,裂纹在穿过焊缝较弱的区域,易于向前扩展.因此2024-T4 铝合金FSW 接头预制裂纹于3 个不同部位试样的疲劳寿命由高到低的顺序为:NZ 试样、PW 试样、HAZ 试样.由图6 可以看出,NZ,HAZ 和PW 3 种试样疲劳裂纹扩展仿真寿命与试验寿命基本相近.

图6 2024-T4 铝合金FSW 多区域裂纹扩展寿命Fig.6 Multi-region crack propagation life of 2024-T4 aluminum alloy FSW.(a) NZ sample;(b) HAZ sample;(c) PW sample

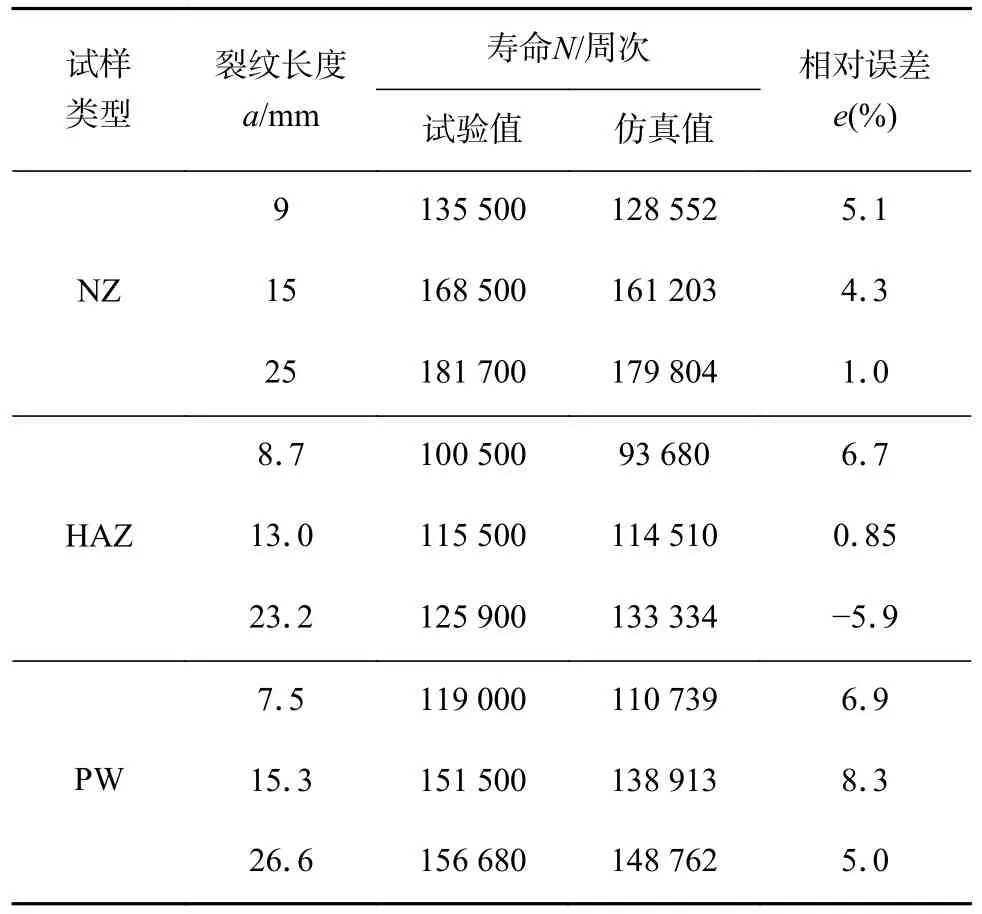

将图6 中3 种试样在裂纹稳定扩展的低速、中速、高速3 个阶段分别选取3 个裂纹长度,将其试验寿命与仿真寿命进行对比,结果如表4 所示.在裂纹扩展的3 个阶段,3 种试样的试验寿命与FRANC 3D 仿真预测寿命相对误差在5%左右,说明了基于ABAQUS 与FRANC 3D 的联合仿真在疲劳裂纹扩展寿命预测方面是可行的.

表4 2024-T4 铝合金FSW 多区域裂纹扩展寿命对比Table 4 Comparison of multi-region crack propagation life of 2024-T4 aluminum alloy FSW

2.4 分析与讨论

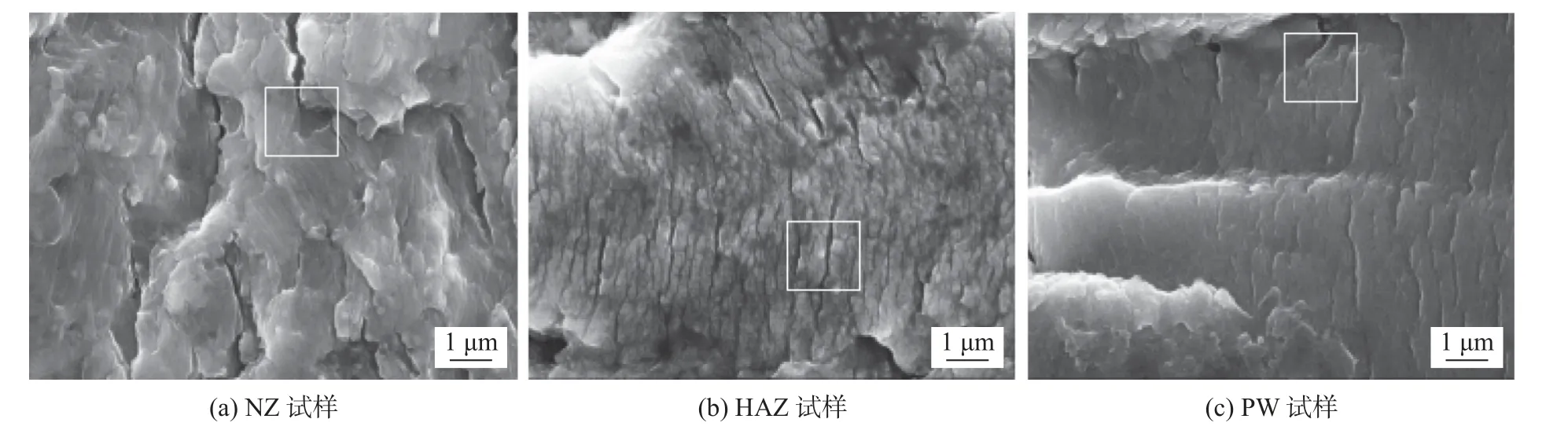

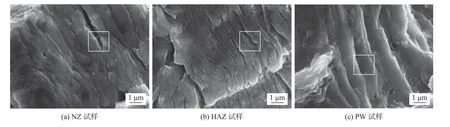

在相同应力水平下,选取3 种试样在裂纹低速扩展期、裂纹中速扩展期和裂纹高速扩展期的微观断口进行对比分析,如图7~ 图9 所示.微观断口形貌主要表现为疲劳辉纹以及二次裂纹.在循环载荷加载下,裂纹尖端不断张开钝化、扩展锐化,从而在断口处留下痕迹,即为疲劳辉纹,并且疲劳辉纹的方向与裂纹扩展的方向垂直.在疲劳裂纹扩展过程中,由图7a、图8a 和图9a 可知,NZ 试样在中、低、高速3 个扩展区均未观察到明显的疲劳辉纹,主要原因是NZ 晶粒细小,并且裂纹一直在NZ 扩展,裂纹扩展主要以沿晶扩展为主.晶粒尺寸小,导致晶界的密度加大,从而阻碍了裂纹的萌生以及扩展[16].由图7b、图7c、图8b、图8c、图9b 和图9c 可以观察到,HAZ 和PW 试样均有明显疲劳辉纹存在.在低速扩展期,HAZ 试样断口处的疲劳辉纹更加密集,并且存在大量的微裂纹.在交变载荷作用下,这些微裂纹由于应力集中易形成大裂纹,从而有效提高裂纹扩展速率.而PW 试样的疲劳辉纹间距较大,并且母材区的晶粒较大,降低了裂纹的扩展速率,因此HAZ 试样在低速扩展期的裂纹扩展速率较PW 试样高;在中速扩展期,HAZ 试样断口处的疲劳辉纹间距不断加大,明显大于PW 试样的疲劳辉纹间距,因此在中速扩展期HAZ 试样的裂纹扩展速率更高;高速扩展阶段,HAZ 试样和PW试样断口的疲劳辉纹间距进一步增加,其中HAZ试样的疲劳辉纹间距更大,具有更高的疲劳裂纹扩展速率.HAZ 和PW 试样由于扩展区晶粒较大,裂纹扩展主要为穿晶扩展.此外,裂纹在扩展时3 个区域均观察到了二次裂纹,二次裂纹的扩展方向与裂纹扩展方向垂直,会消耗裂纹扩展过程中的一部分能量,对于裂纹的扩展起到阻碍作用.通过疲劳裂纹扩展试验发现,预制裂纹于HAZ 试样的疲劳寿命最低,PW 试样次之,NZ 试样疲劳寿命最高.

图7 2024-T4 铝合金FSW 多区域裂纹低速扩展断口形貌Fig.7 Fracture morphologies of 2024-T4 aluminum alloy FSW multi-regional crack propagation at low speed.(a) NZ sample;(b) HAZ sample;(c) PW sample

图8 2024-T4 铝合金FSW 多区域裂纹中速扩展断口形貌Fig.8 Fracture morphologies of 2024-T4 aluminum alloy FSW multi-region crack propagation at medium speed.(a) NZ sample;(b) HAZ sample;(c) PW sample

图9 2024-T4 铝合金FSW 多区域裂纹高速扩展断口形貌Fig.9 Fracture morphologies of 2024-T4 aluminum alloy FSW multi-region crack propagation at high speed.(a) NZ sample;(b) HAZ sample;(c) PW sample

3 结论

(1)通过ABAQUS 和FRANC 3D 联合仿真2024-T4 铝合金FSW 多区域疲劳裂纹扩展行为,裂纹尖端应力强度因子、裂纹扩展路径相对误差均在合理范围内,证明了分区域进行ABAQUS 和FRANC 3D 联合仿真的可行性.

(2)通过ABAQUS 和FRANC 3D 联合仿真多区域裂纹扩展寿命预测的结果与试验结果误差均在5%左右,证明对焊接接头分区域进行联合仿真在寿命预测方面是准确可行的.

(3)NZ 试样裂纹扩展断口无疲劳辉纹,HAZ 和PW 试样均观察到疲劳辉纹,但低速扩展时PW 试样疲劳辉纹间距大于HAZ 试样,中、高速扩展时HAZ试样疲劳辉纹间距大于PW 试样,因此疲劳寿命由高到低的顺序为:NZ 试样、PW 试样、HAZ 试样.