热冲压成形件的智能制造(上)

文/马鸣图,冯仪,方刚·中国汽车工程研究院股份有限公司

赖一阳·中关村兵器北方车辆军民融合智造加速器科创园

赵岩·北京理工大学重庆创新中心

李波·中新(重庆)超高强材料研究院有限公司

汽车产业的发展方向

为摆脱传统汽车工艺所带来的油耗、排放、安全三大问题,汽车产业正在向电动化、智能化和轻量化发展。

⑴近年来,新能源汽车得到国家的高度重视,并得到迅速发展。2020 年中国新能源汽车销量达到136.7 万辆,2022 年新能源汽车销量达到688.7 万辆,其中纯电动达到536.5 万辆,插电混动为151.8 万辆。与此同时,在发展电动车时需认真考虑我国的电力能源结构,只有解决储能电池的原料和回收问题才能够保证电动车的健康发展。

⑵智能化是汽车工业发展水平的体现,不仅能减轻驾乘人员的劳动强度,还能有效减少汽车安全事故的发生。同样,智能化也应该严格贯彻汽车制造、使用和回收的全过程管理体系。

⑶轻量化是汽车节能减排最直接而有效的手段,体现了汽车工业发展水平,是汽车工业长远健康发展所应必须遵守的准则。作为轻量化的两大前提条件:首先,必须保证汽车功能不受影响;其次,保证或提升安全性,能够满足汽车各类安全法规的严格要求。

图1 为汽车各类构件的公共产业要求和相关安全法规要求,这就使得高强度钢和超高强度钢的应用成为了必要,高强度钢和超高强度钢既可以提升安全性,又能够保证轻量化需求,是其他材料无法比拟的高性价比的材料。然而高强度钢成形困难,成形构件的回弹大,成形模具的磨损也大,为了解决超高强度钢制造复杂零件的成形问题,热冲压成形技术应运而生。

图1 汽车各类安全碰撞法规

热冲压成形技术的发展

2014年热冲压成形产业和技术刚开始进入中国,便得到了极为迅速的发展,并在世界范围内得到迅速的发展。2017年全世界已有530条热冲压成形生产线,其中中国、欧洲、北美各占四分之一。2018 年,全世界的热冲压成形生产线达到580 条,中国拥有数量达到180 条;2020 年,中国拥有的热冲压成形生产线数量达到200 条,2021 年数量变为239 条,2022年数量已接近260 条。中国热冲压成形生产线的分布情况见图2。

图2 2021 年中国热冲压成形生产线分布情况

从笔者的亲身经历来看,还没有任何一种产业技术能够在引入中国后发展得如此之快,这是一种国内外都极为少见的发展速度,热成形产业技术在中国得到迅速发展的原因也是多方面的。

⑴强烈的市场需求,2000 年以后中国汽车工业迅速发展,到2017 年中国汽车产量已接近3000 万辆,中国汽车产品需要轻量化和提升安全性能,这就为热冲压产品的应用提供了广阔的市场空间,也迅速推动了热成形产业和技术在中国的发展和应用。与此同时,随着热冲压成形生产线的大量建设,在激烈的市场竞争下,产品和热成形材料价格均大幅度下降,进一步刺激了主机厂对热成形产品的兴趣和应用。

⑵随着对热成形技术工艺装备材料的认识和研发有了一定的普及和基础,到2014 年在中国由中汽院和华科大联合发起“先进高强度钢和热冲压成形”的国际会议(International Conference on Advanced High Strength Steel and Press Hardening,简称ICHSU),并于2014 年在重庆召开了首届,至今为止已成功召开了6 届,公开出版论文550 余篇,由瑞典吕勒奥理工大学和德国卡塞尔大学联合发起的“高性能钢热板成形技术国际会议(Hot Sheet Metal Forming of Highperformance Steel,简称CHS2)”,从2005 年每两年一届,到2019 年已成功召开了7 届,出版论文集7 集,收集各类文章500 余篇。首先,两大国际会议的召开和论文集的出版,不仅推动了该领域的技术快速发展,以及产业的扩大和技术的成熟和完善,还使热成形在中国的普及有了稳固的技术基础;其次,热成形的技术工艺、装备材料等相关技术的国产化工作取得了较大的进展,如今相关的技术装备材料工艺基本都生成了我国的专有技术,成功实现了国产化,投资价位也大幅度下降;再次,国内高校科研单位与其相结合组成了产学研用的联合体,再加上政府的临时专项和强基计划的支持,在热成形工艺技术和产业化方面做了大量的研发工作,并取得了较大的进展。

尽管如此,热成形产业和技术的迅速发展也暴露出了一些问题:

第一大类问题,如连续式的辊道炉上辊子的寿命问题,铝硅涂层板材(Alumino-silicon coating sheet)或构件,涂层与辊子表面的粘连问题,热成形产品或装备的应用规范问题,液压设备的油缸活塞的磨损问题和由此产生的漏油问题,进口设备的寿命和维修问题,这些都影响了设备的使用和潜能的发挥。

第二大类问题,包括材料的强度级别问题、涂层板的种类和厚度层选用问题、热成形产品的强度和延性的匹配问题、超高强钢的氢脆问题。

第三大类问题,大型热成形零件功能的评价问题、超大型零件的热成形模具的设计制造模拟等相关技术问题、超高强零件的装备开发或应用的问题,如何发挥自主知识产权生产线的建设或批量生产问题,或者说商用车热冲压成形零件的开发和应用问题。

第四大类问题,引进乘用车技术和装备的国产化问题,切实做好引进产品的替代问题。

智能制造技术和系统

智能制造的含义就是面向产品全生命周期,实现广泛感知条件下的信息化制造,是信息化与工业化深度融合的产物。智能制造技术是充分利用现代传感技术、网络技术、自动化技术、拟人化数字技术等先进技术,特征包括云计算大数据、人工智能技术、信息物理的融合技术、工艺信息安全技术、无线传感技术等,通过智能化的感知、人机交互、决策和执行技术,实现设计、制造过程与装备的智能化。

智能制造系统是由智能机器和人类专家共同组成的智能化系统,不仅可以在制造过程中通过计算机模拟相关结果和进行数据的分析、推理、判断、构思和决策等,还可以收集、存贮、完善和共享制造过程中的结果和数据,不断完善和完成产品制造的全过程。通过智能制造系统实现产品质量的可追溯、生产设备可感知、生产工艺过程可管控,生产工艺过程中的各类数据可分析、各类经验可学习等目标。

新一代智能制造系统是融合了人、物理的一个完整的生态系统,通过人的智能工作对生产数据、工艺数据等进行分析和优化,通过各类信息的集成建造流程控制系统,并建立起基于云数据的分析系统,然后通过传感网络将相关系统融合在一起。新一代智能制造系统的最本质特征是使信息系统增加了认知和学习的功能,不仅具有强大的感知计算分析和控制能力,更具有了学习提升与产出知识的能力,正是拥有这样一个阶段,新一代的智能技术将使人、信息物理系统发生质的变化,形成新一代的人、信息物理系统,这一系统将包括将人的部分学习型的脑力劳动转移给数据库的信息系统,从而赋予该系统具备了认知和学习的能力,并通过“人在回路”的融入进一步混合增强智能,人机深度融合将从本质上提高系统处理复杂不确定性问题的能力,极大提高制造系统的技能。因而,热成形工艺过程就需要这种以智能制造为基础的人机互动的工艺过程。

热成形工艺过程解析

热成形工艺分为直接热成形工艺和间接热成形工艺,如图3 所示。对于热成形加热和冷却过程中的设计与控制,是一个典型的智能制造过程,具体工艺过程如下。

图3 两类热冲压成形工艺对比

⑴机械手上料、入炉:需要准确定位。

⑵加热:需要准确控制温度。

⑶工件出炉:需要准确定位。

⑷机械手将工件传递到压机:需要准确定位。

⑸成形和淬火:需要准确控制工艺参数。

⑹工件取出和精确安放。

⑺工件组织、性能和尺寸检测。

⑻每条工序都需要自动化控制。

⑼工艺过程中设备和检测联动需合理总线控制。

⑽自动控制过程中的参量要满足工艺的需求。

⑾生产过程中故障发生、诊断、排除以及故障处理决策的确定。

⑿根据数据检测结果和自学习过程,确定工艺过程中参量调整的指令。

实现热冲压成形工艺制造的条件

生产线上所有装备都必须具有自动化的条件和自动化运行的能力;各设备单独运行的特点可以进入总线控制系统;单台设备故障具有预警能力、自修复能力,并具有保证总线正常运行的故障修复建议的能力;每台设备还具有数字化的运行能力和对工艺适应性的调整能力。

热冲压成形材料具有完整的数据库,包括摩擦系数对温度的依赖性,不同裸板和镀层板的表面状态特点及受温度的影响,例如不同温度下的成形极限图,模具的导热系数、传热能力,热成形钢的连续冷却转变曲线,热成形钢的加热和冷却时的一些特征点等;模具的冷却速度与不同厚度工件的组织转变;非马氏体组织的自动检测;组织组成和硬度之间的关系;液流速度和冷却能力之间的关系;热成形件的组织和硬度的自动检测和工艺过程中的自动调整。

建立全系统数据库,且具有自学习和数据挖掘的功能,以使热成形零件的制造过程具有自动的纠错和零件强度级别、板材厚度变化时的工艺调整功能以及性能预报的能力。热成形材料性能数据库包括材料的成分、表面状态、涂层结构、摩擦性能,不同温度下的流变曲线,不同温度下的成形性,相变特征,连续冷却转变曲线,变形条件下的连续冷却转变曲线,供货状态的组织、晶粒度、马氏体板条束的大小以及组织和性能之间的关系,不同应变速率下材料的本构方程;典型零件的数据库包括3D 图、压溃吸能、碰撞吸能、零件功能和材料性能之间的关系、成形工艺对零件功能的影响、零件的失效模式、材料氢脆敏感性和零件氢脆敏感性以及环境的影响。数据库中应具有各种自学习系统,以使零件在成形过程和成形后产生各种性能不足或成形缺陷时具有自纠偏的功能。

系统运行数据库:整个系统运行过程中应具有相关的数据库,包括正常运行、故障的产生和分析、故障的排除、故障的预报等。

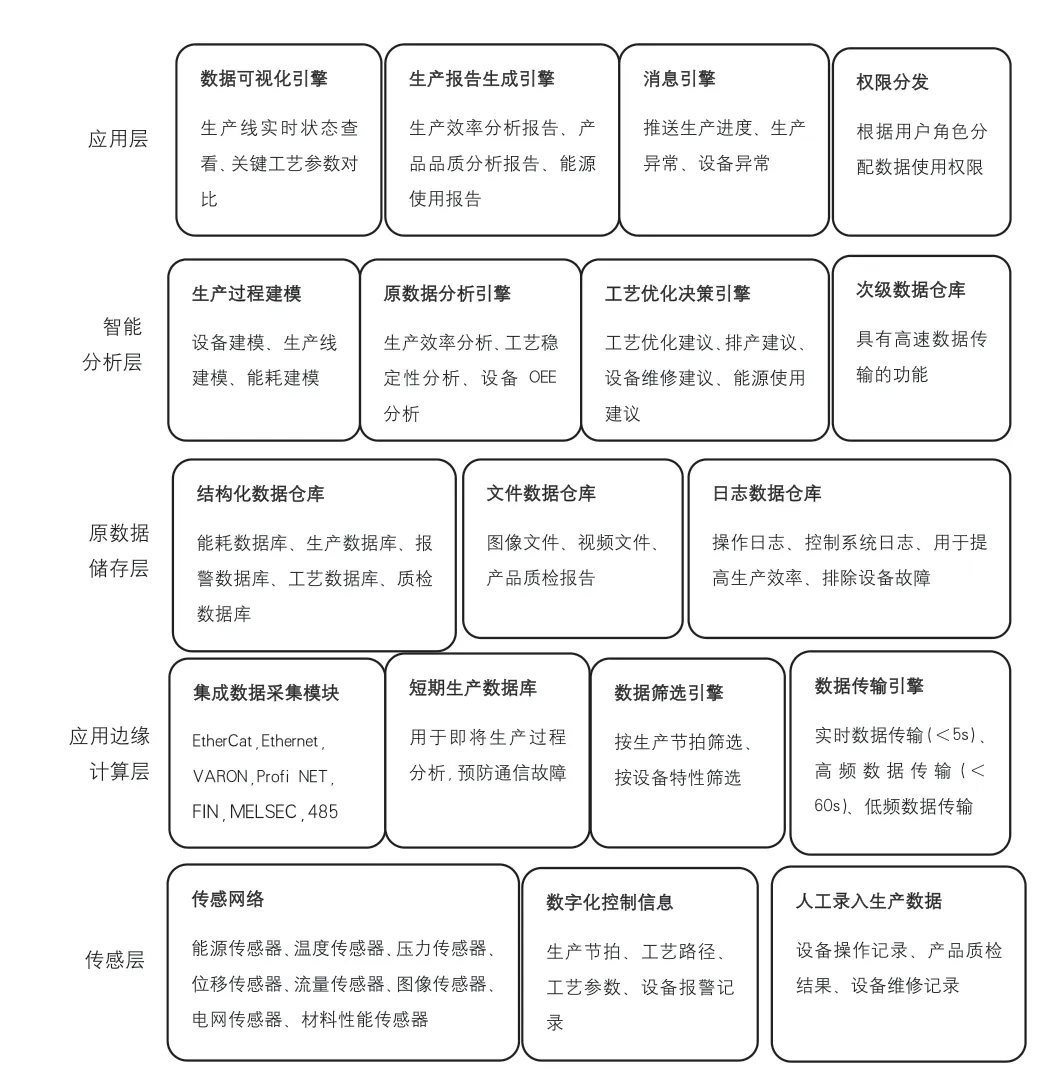

在目前缺少相关数据库的条件下,可以充分利用云服务平台构建相关的智能化的热成形应用的控制和模拟系统。东莞豪斯特的这类系统架构如图4所示。

图4 东莞豪斯特智能化热成形应用控制和模拟系统