6061 铝合金板冲压成形数值模拟研究

文/刘存平,郭晟,罗宗平·宜宾职业技术学院

采用Dynaform 软件对6061 铝合金板材的冲压成形进行数值模拟,研究了不同压边力和冲压速度对成形极限图(Forming limit diagram,FLD)及板材厚度变化的影响。结果表明:6061铝合金成形过程中,随压边力增加,筒形件边缘起皱现象变的越来越严重,最大减薄率随压边力的增加呈上升趋势,而最大增厚率在压边力为50kN 时出现了异常的上升,当压边力为30kN 时该筒形件成形效果最好;冲压速度对板料厚度变化的影响较大,较低的冲压速度和较高的冲压速度均较大程度地影响筒形件的成形质量,在冲压速度为5000mm/s 左右时,该筒形件成形质量最好。

随着能源问题日益突出,环境问题日益严重,汽车轻量化成为汽车行业发展的重要趋势之一,研究表明汽车重量减少10%,能源效率可提升8%,减少温室气体排放达4%。高强度铝合金具有密度小、比强度高、易加工,抗冲击性能好和耐蚀性高等优点,同时,铝合金在吸收冲击载荷方面明显优于钢板,因此铝合金是汽车车身轻量化的重要材料。铝合金板材的成形性能将直接影响现代汽车工业的发展方向,为了更好地研究铝合金的成形性能,国内外学者进行了大量的铝合金成形性能的研究试验。本文利用Dynaform 软件对6061 高强铝合金的筒形件成形过程进行模拟仿真,可以为该材料成形应用理论研究提供一定的支撑。

建立有限元模型

试验材料

铝合金选用1.5mm厚度的6061高强铝合金板材,其力学性能如表1 所示。

表1 材料力学性能表

拉深试验参数

筒形件拉深模具按照一次拉深进行设计,采用压边圈设置,初始压边力为40kN。

建立仿真模型

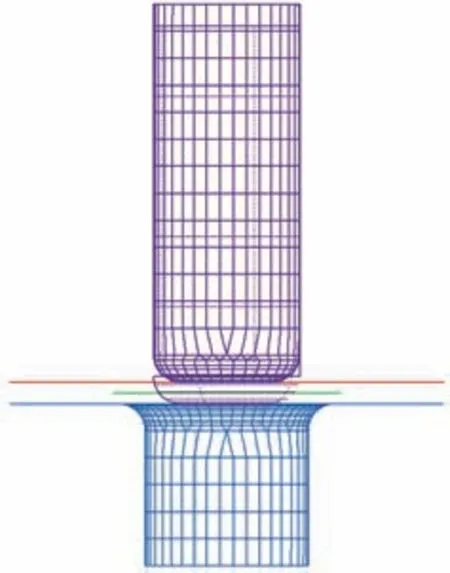

有限元模型的建立对模拟结果影响很大,模拟过程中的有限元分析模具参数见表2。拉深模间隙采用单边间隙为1.5mm,凸模、凹模及压边圈均定义为刚体,板料定义为板壳单元,摩擦系数选取0.15。模型利用UG10 建立并保存为IGS 格式文件,将其导入到Dynaform 软件中进行网格划分并检查,求解完成后可获得成形极限图(FLD 图)、厚度变化云图等数据,用于结果分析。有限元模型图如图1所示。

图1 有限元模型图

表2 模具参数

试验与讨论

压边力对成形性能的影响

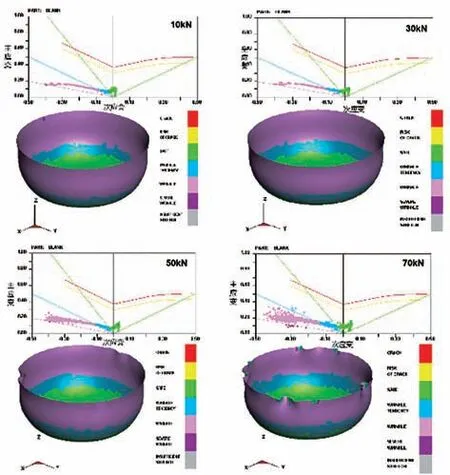

压边力是影响冲压性能的重要参数之一,压边力的大小直接决定了冲压成形性能。压边力过大,材料流动困难,容易导致冲压件拉裂;压边力过小,材料流进凹模速度过快,冲压件容易起皱。试验将压边力分别设置为10kN、30kN、50kN、70kN,图2为不同压边力作用下的成形极限图。从结果中看出,随着压边力的增大,筒形件边缘起皱不断加剧,边缘增厚率快速下降,筒体减薄率快速上升,说明边缘材料流动性受阻,边缘起皱风险和筒体破裂风险加大。其中,当压边力为50kN 左右时,增厚率出现了短期的上升波动,增厚率达到28%,原因需要进一步的研究;当压边力为70kN,减薄率为24%,由于随着压边力继续增大,铝合金流入凹模的阻力加大,减薄率上升速度加快,影响了筒形件的成形。当压边力继续增大,零件出现破裂的风险将急剧增加。图3 为不同压边力作用下最大减薄率和最大增厚率的变化规律。

图2 不同压边力的成形极限图

图3 最大减薄率和最大增厚率随压边力变化规律

冲压速度对成形性能的影响

压力机的冲压速度也会对冲压成形产生较大影响,材料的变形抗力会随着冲压速度变化而发生改变,从而影响铝合金零件的成形性能。试验在毛坯直径为42mm,压边力为40kN 的条件下,设置冲压速度分别为2000mm/s、3000mm/s、5000mm/s 和8000mm/s,成形极限图如图4 所示。

图4 不同冲压速度的成形极限图

图5 为最大减薄率和最大增厚率随冲压速度的变化规律图,可以看出筒形件边缘起皱现象,其先出现了一定程度的减少,后随着冲压速度而再增加,边缘起皱现象有再增加的趋势。当冲压速度为2000mm/s时,即在冲压速度较慢的情况下,冲压件边缘起皱现象最为突出;当冲压速度为3000mm/s 时,即随着速度的增加,边缘起皱现象出现了明显的好转,这时候最大减薄率和增厚率都出现了一定程度的下降;当冲压速度在3000mm/s 至4000mm/s 时,最大减薄率开始上升,最大增厚率在这一速度阶段出现了向上波动后下降的趋势;当冲压速度大于5000mm/s 时,最大增厚率和最大减薄率均呈现缓慢上升的趋势,但是当冲压速度达到8000mm/s 的时候,边缘的起皱现象又变得突出起来。

图5 最大减薄率和最大增厚率随冲压速度的变化规律

结论

基于Dynaform 有限元软件分析,研究了压边力和冲压速度对筒形件成形性能的影响。在一定试验条件下,压边力的大小直接影响了冲压成形性能。结果显示,随着压边力的增大,筒形件边缘起皱不断加剧,边缘增厚率快速下降,筒体减薄率快速上升,说明边缘材料流动性受阻,边缘起皱风险和筒体破裂风险加大。压力机的冲压速度也会对冲压成形产生较大影响,随着冲压速度再增加,边缘起皱现象有先减少后增加的趋势。在冲压速度较慢的情况下,冲压件边缘起皱现象最为突出。通过对仿真条件的研究,可以提高铝合金筒形件冲压的质量,从而为实际生产提供较为可靠的理论数据支持。