基于PLC的仓储系统设计

张磊,张玉娟,林嘉成,田政,墨子怡

(无锡城市职业技术学院,无锡江苏,214153)

0 引言

随着现代化的发展,生产规模迅速扩张。立体仓库存储成了货物存储中的主流趋势。它综合运用计算机应用技术、物流技术、通信与管理技术等,大大提高了工作水平与工作效率。通过设计立体仓库存储系统,物资的储运效率得到了提高、空间占用率也大大缩减。立体仓储是货运的运送枢纽、在物流行业中占据着十分重要的地位,也是立体仓库设计里十分重要的组成部分。

关于立体仓库的研究很多,有关于立体仓库分拣系统、自动取料的设计[1~2],有根据控制要求将货物传送至不同存储位置的研究[3],有基于PLC和伺服电机的立体仓库的出入库系统设计[4~5],有立体仓库模型或者虚拟仿真控制系统设计[6~7],有以西门子S7-1200PLC为控制核心,以ABB IRB120 型号工业机器人为执行单元,设计的3 层*2 列的智能仓库系统[8],有基于S7-1200PLC的立体仓库存取电气控制系统设计[9~11]。

本文研究了基于三菱PLC和伺服电机、步进电机、变频器和触摸屏的仓储系统设计,主要包括总体设计方案、硬件设计和软件设计几个部分。

1 总体设计方案

■1.1 设计目的

仓储系统由货物传送带、托盘传送带、称重区、仓库区、机械手、码料小车和推送气缸构成。

图1为仓储系统的俯视图,入库之前,先通过称重区将货物进行称重,并记录货物重量。SQ1 检测到货物后,通过货物传送带将货物运送至SQ2 检测位置,将托盘运送至SQ4 位置。然后通过机械手将货物放至托盘上。之后码料小车将货物与托盘一起运送到指定仓库区,通过伺服电机M3 与步进电机M4 的移动,将货物运送至指定仓位。

图1 仓储系统俯视图

立体仓库区的正视图如图2 所示,立体仓库区共有9个仓位,每个仓位的最大存储重量为100kg,所以货物的重量应在100kg 以内。称重后,运用模拟量电压输出(0-10V)信号进行模拟。码放货物的顺序同一层为A-B-C 区。同一列为1-2-3 层。A 区三层码放完毕后,进行B 区三层码放,最后码放C 区。

图2 立体仓库区正视图

■1.2 设计方案

如图所3 所示,按钮开关与行程开关通过从站MR 控制货物传送带电机、托盘传送带电机与指示灯,而拨动开关与限位开关通过从站MT 控制伺服电机与步进电机。而两个从站PLC直接的数据传送需要通过主站实现开关量与数据量之间的传递,主站PLC连接触摸屏,即可通过触摸屏显示各电机运动状态。也可以通过触摸屏中调节数据从而改变电机的运行状态与运行速度。

图3 仓储系统原理框图

2 硬件设计

通电后,触摸屏组态界面中显示调试模式界面,可以通过模式切换按钮转入自动运行模式界面。

在调试模式界面里,可以调试货物传送带电机、托盘传送带电机、伺服电机与双速电机的运行状态。

在自动运行界面中,首先按下SB3 对货物进行称重,然后通过货物传送带将货物运送至检测点,托盘传送带运送至指定位置,机械手把货物放置在托盘内,由伺服电机控制货物的水平移动,由步进电机控制货物的竖直移动,当到达指定仓位后,通过推送气缸将货物推送至仓门,步进电机下降将货物装运至仓库中,之后步进电机回归至初始位置,推送气缸缩回,伺服电机回归至等待位置,直至所有仓库全部装满,自动运行模式完成。

■2.1 可编程控制器I/O 端口分配

表1为仓储系统的I/O 分配表。

表1 仓储系统I/O分配表

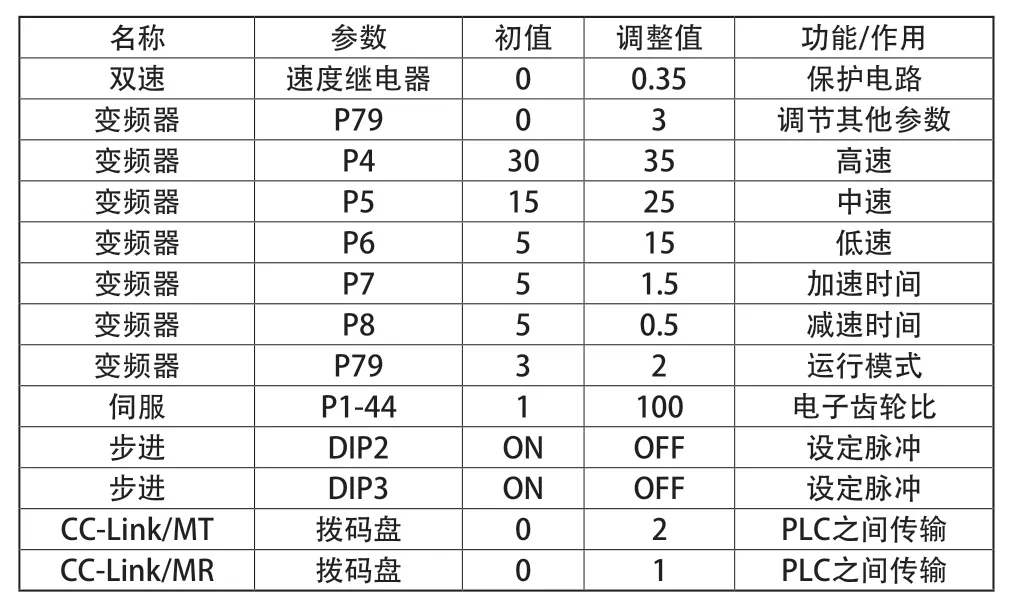

表2 系统参数调节表

FX3U-48MR:X1 为启动,X2 为停止。X3 为模式切换,按SB3 可以使调试模式切换成自动模式,X11 与X13 为传送信号,X12 与X14 为货物运送到位信号,Y2 为点动电机,Y3,Y4 为调试模式指示灯。Y5 为系统停止指示灯,Y6 为系统运行指示灯,Y7 为入库灯。Y10-Y12 为货物传送带电机运行速度,Y13-Y14 为货物传送带电机的运行方向。

FX3U-48MT:X1 为紧急停止,当X1 拨到右侧时,以自动模式运行,当拨到左侧时,自动模式紧急停止。X11-X13 用于控制伺服电机移动至指定仓位。X14-X15 为极限位,是为了防止电机损坏以及开关失灵。Y0 为步进电机的运行脉冲信号,Y2 为步进电机的运行方向。Y1 为伺服电机的运行脉冲信号,Y3 为伺服电机的运行方向。

■2.2 硬件接线图

2.2.1 主电路接线图

主电路连线图如图4 所示。通过三相电源供电。GND与COM 连接,V+与24V 连接。Y0 为步进电机运行的脉冲信号,Y1 与DIR 连接控制步进正反转运行方向。伺服电机SQ14,SQ15 为极限开关,为了保护电机,当出现失误操作或者限位开关失灵时,触碰到SQ14 或SQ15 位置则紧急停止伺服运转。M3 为双速电机,KM1 与KM2 均接通时双速电机高速运行,KM3 接通时,双速电机低速运行。M4 为变频器,由电压模拟量输入控制,实行低、中、高三段速运行。

图4 主电路接线图

2.2.2 控制电路接线图

图5为控制电路接线图,FX3U-48MR 系列、FX3U-48MT 系列以及Q00U 系列三个PLC,通过CC-Link 相互传送信号,相互联系。CC-Link 使主站PLC与两个从站PLC之间的开关量和数据量得以传输。主站与触摸屏HMI 相连,可以通过触摸屏检测PLC的运行状态。FX3U-48MR 系列PLC,负责HL 信号指示灯的亮灭情况,并控制变频器与双速电机的运转和SQ 检测开关。FX3U-48MT 系列的PLC负责控制SQ 系列的限位开关以及SA1 拨动开关,以及伺服电机与步进电机的运行。

图5 控制电路连线图

2.2.3 参数调节设定

双速电机调节速度继电器,调节稳定电流为0.35A,可以保护双速电机,防止损坏。变频器P79 数据先从0 调至3,目的是调节变频器速度、加减速时间等参数。参数调节完成后再将P79 调至2,使变频器处于外部模式。CC-Link拨码盘的主要作用是有利于软件数据更好传输。伺服电机需要频率为1600,计算公式为160000/(P1-44/P1-45),所以P1-44 为100,步进电机细分设定表格中,当DIP1 为ON,DIP2 与DIP3 为OFF 时,频率为1000。

3 软件设计

■3.1 调试模式流程图

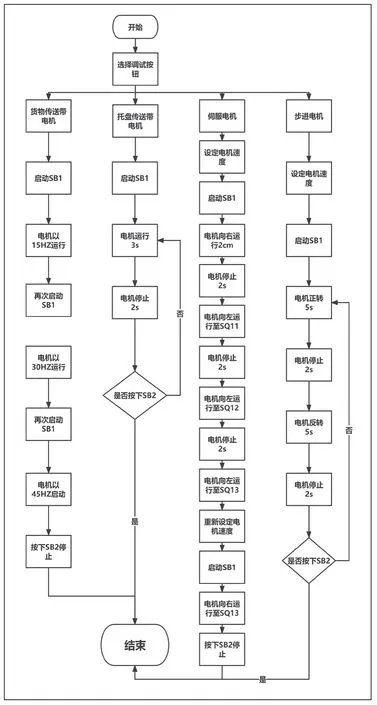

图6为调试模式流程图。当进入调试模式后通过点击选择调试按钮可以进行各电机的调试选择。

图6 调试模式流程图

当选择调试货物传送带电机时,第一次启动按钮SB1,变频器将以15Hz 运行, 等待第二次按下启动按钮。第二次按下启动按钮SB1,变频器将以30Hz 运行,第三次按下启动按钮后,变频器将以45Hz 运行。直到按下停止按钮SB2,调试结束。

当选择调试托盘传送带电机时,按下启动按钮SB1,电机将运行3s,3s 后电机停止,停止2s 后再次循环运行。当按下停止按钮SB2 后,托盘传送带电机调试结束

当选择调试伺服电机时,先在触摸屏中设定伺服电机的速度,并且手动将伺服小车移动至SQ11 处,按下启动按钮SB1,伺服电机先向右运行2cm,之后伺服电机停止2s,2s 后电机向左运行至SQ12 处,当SQ12 检测到信号后,电机停止2s,2s 后电机再次向左运行至SQ13 处。当到达SQ13 处时,在触摸屏上重新设定伺服电机运行速度。再次按下启动按钮,电机将向右运行至SQ11 处,当SQ11 处检测到小车信号后,电机停止运行,调试完成。

当选择调试步进电机时,首先在触摸屏中设定步进电机的速度,按下启动按钮SB1,步进电机先正转5s,运行5s 后,电机停止2s,之后电机再反转5s,5s 后再次停止2s。2s后循环执行,再次运行5s。直到按下SB2 停止开关后,电机停止循环运行,调试完成。

■3.2 自动运行模式流程图

图7为自动运行模式流程图。当调试模式完成后,按下SB3 按钮,进入自动运行模式。自动运行模式由货物传送带电机、托盘传送带电机、伺服电机、推送气缸以及步进电机构成

图7 自动运行模式流程图

首先进行初始化操作,各电机处于停止运行状态,并且伺服电机在SQ11 位置。初始化完成后,初始化完成指示灯闪烁。之后按下SB4 按钮,进行货物的称重。在触摸屏中会显示当前货物重量。将货物放置货物传送带上,之后按下SQ1 运送货物。当货物质量小于等于20kg 时,货物传送带电机以45Hz 运行。当货物质量大于20kg,小于等于60kg时,货物传送带电机以30Hz 运行。当货物质量大于60kg 时,货物传送带电机以15Hz 运行。货物传送带电机运行到位后,对应检测信号会给出提示,按下SQ2,传送带电机停止运行。之后按下SQ3,托盘传送带运送托盘,托盘传送带电机运送到指定位置后按下SQ4,托盘传送带电机停止运行。

当货物与托盘都到达指定位置后,机械手将货物运送到托盘上。之后码料小车向右运行2cm 后等待2s 进行货物装载。小车向左行驶至对应仓位后,步进电机上升到指定层数。若电机上升一层,则正转5 圈,上升两层,正转10 圈,依此类推。之后推送气缸工作3s,将货物推送到指定仓位后。放下货物后,推送气缸缩回。之后小车行驶至SQ11位置,放货过程完成。当九个仓位都放满货物后,运行完成。当运行过程中出现紧急状况停止时,将拨动开关拨到左侧,会保留所有的记录。按下启动按钮,则系统重新开始初始化运行。

■3.3 模式切换流程图

图8为模式切换流程图。模式切换是指调试模式与自动运行模式的切换。

图8 模式切换流程图

调试模式界面下,先进行货物传送带电机的调试,再次进行托盘传送带电机的调试,接着是伺服电机的调试,最后为步进电机的调试。当没有按下SB3 按钮时则以上述调试电机顺序循环调试。当按下SB3后,系统界面从调试界面进入到自动运行界面。

4 结束语

本文设计了基于三菱PLC、步进电机、伺服电机、变频器以及触摸屏的立体仓储系统,它可以利用传送带将称重好的货物传送至指定地点,通过机械手将货物放置在托盘上,最后通过步进电机和伺服电机一起将货物与托盘运送到仓库区指定存储位置。它由称重区、货物传送带、码料小车、托盘传送带、机械手与仓库区组成。本文主要介绍了总体设计方案、系统的主电路连线图、控制电路连线图,调试模式流程图、自动运行模式流程图、模式切换流程图等。系统设计简单,与传统仓库相比更实用、更经济、更准确,能够充分利用空间,有利于提高仓储效率。