基于PLC和ABB 机器人的自动码垛生产线控制系统设计

贾得山,刘云,梁小娟

(宁夏民族职业技术学院,宁夏吴忠,751100)

0 引言

随着我国劳动力成本快速上涨,企业进行经济结构调整、产业优化升级的愿望更加迫切。因此,各个行业都在进行“机器换人”,一些具有重复性、高强度的低端工作岗位正逐步被机器人取代,越来越多的工厂利用自动化控制系统获得了更低的成本和更高的效率。在传统制造企业中,工件的码垛大多数是通过人工完成,人工操作存在的问题主要是员工劳动强度高、效率低、存在安全风险,阻碍企业的进一步发展。为了解决以上问题,通过对西门子PLC和ABB 机器人的学习,设计了一条以西门子PLC控制器为主,ABB机器人为辅的自动码垛生产线控制系统,以达到更好的生产管理,降低生产成本,提升企业竞争力[1]。

1 自动码垛生产线控制系统设计

■1.1 控制系统方案

自动码垛生产线控制系统包含供料单元、同步输送带、变频器、三相异步电动机、码垛工作台等组成。通过PLC程序控制落料机构进行工件毛坯供料,待供料工件推出后,PLC通过变频器驱动同步输送带,待到工件移动至输送带末端。输送带末端传感器检测到工件以后,机器人运行至工件上方,将工件进行码垛。系统利用PLC进行逻辑控制,完成对同步输送带、光电传感器、电磁阀、机器人、人机界面等各种外围设备的通信控制工作。人机界面采用威纶通触摸屏实现生产管理、状态管理和维护管理等工作[2]。整个系统以PLC为核心,通过工业以太网来实现PLC与机器人以及其他设备的信号交互。通过相互建立通信,使得机器人可以接收工件信息,同时结合传感器的信号,自动完成工件的码垛工作,并实时将工作相关信息反馈给PLC[3]。控制系统结构图如图1 所示。

图1 控制系统结构图

■1.2 系统工作流程

自动码垛生产线系统的运行流程为:系统启动后,控制系统控制供料单元进行12 个工件的供料、推料工作,待工件输送至输送带末端,末端传感器检测到工件后,机器人依次到达预定位置抓取工件进行纵横交错式码垛。码垛完成后机器人回到预定位置,继续等待启动信号进行下一次码垛[4]。

■1.3 系统的硬件选型和IO 分配

本系统中,机器人及安全防护门、工作站检测/执行信号等,均由控制柜内可编程序控制器对系统进行集成控制。根据系统设计要求,整个系统有16 点数字输入和21 点数字输出共有37 点数字I/O 量。经查阅各主流小型PLC硬件手册和编程软件可知,西门子S7-200smart 系列PLC与其他同类型PLC相比点数更多、扩展性更强、运算速度更快、自带以太网接口、内部集成功能更好,故本系统选用西门子6ES7-288-1ST60-0AA0 S7-200smart CPUST60(DC/DC/DC)作为主控制器,CPU 上的串口用于与触摸屏通信,同时RS-485/RS-232 背板的RS-485 端口连接485-232 转换器,与机器人的RS-232 通信接口传递数据。PLC输入信号I2.6~I3.7 对应机器人输出信号DO1~DO10,PLC输出信号Q2.6~Q8.7 对应机器人输入信号DI1~DI10。

系统中工业机器人选用额定负载3kg、小型六自由度的ABBIRB120 型工业机器人。它由机器人本体、控制器、示教器和连接电缆组成。根据系统控制要求对机器人I/O 信号System In-put、System Output 进行配置。首先进入示教器“控制面板”,选择“配置”中的 “System Input”,对所需要的系统控制信号Motors On、Start、StartMain、ResetEStop、Stop 进行关联,等系统输入和系统输出全部都关联好后重启控制器。

2 程序设计

■2.1 PLC程序设计

在本系统中,PLC要控制系统进行自动供料和工件的输送。系统启动后,驱动顶料信号、驱动推料信号、输送带驱动变频器先进行复位,复位完成后料筒工件检测传感器检测工件。当检测到料筒中有工件时,置位驱动顶料信号,系统检测到顶料阀到位后,置位驱动推料信号,系统检测到推料阀推出工件后,置位输送带驱动变频器信号,输送带启动进行工件的输送。延时0.3s 后,复位驱动推料信号,检测到推料阀复位后,再复位驱动顶料信号,检测到顶料阀复位后,系统完成一个工件的供料。输送带末端传感器检测到工件以后,复位输送带驱动变频器信号,输送带停止,等待下一个工件的输送。

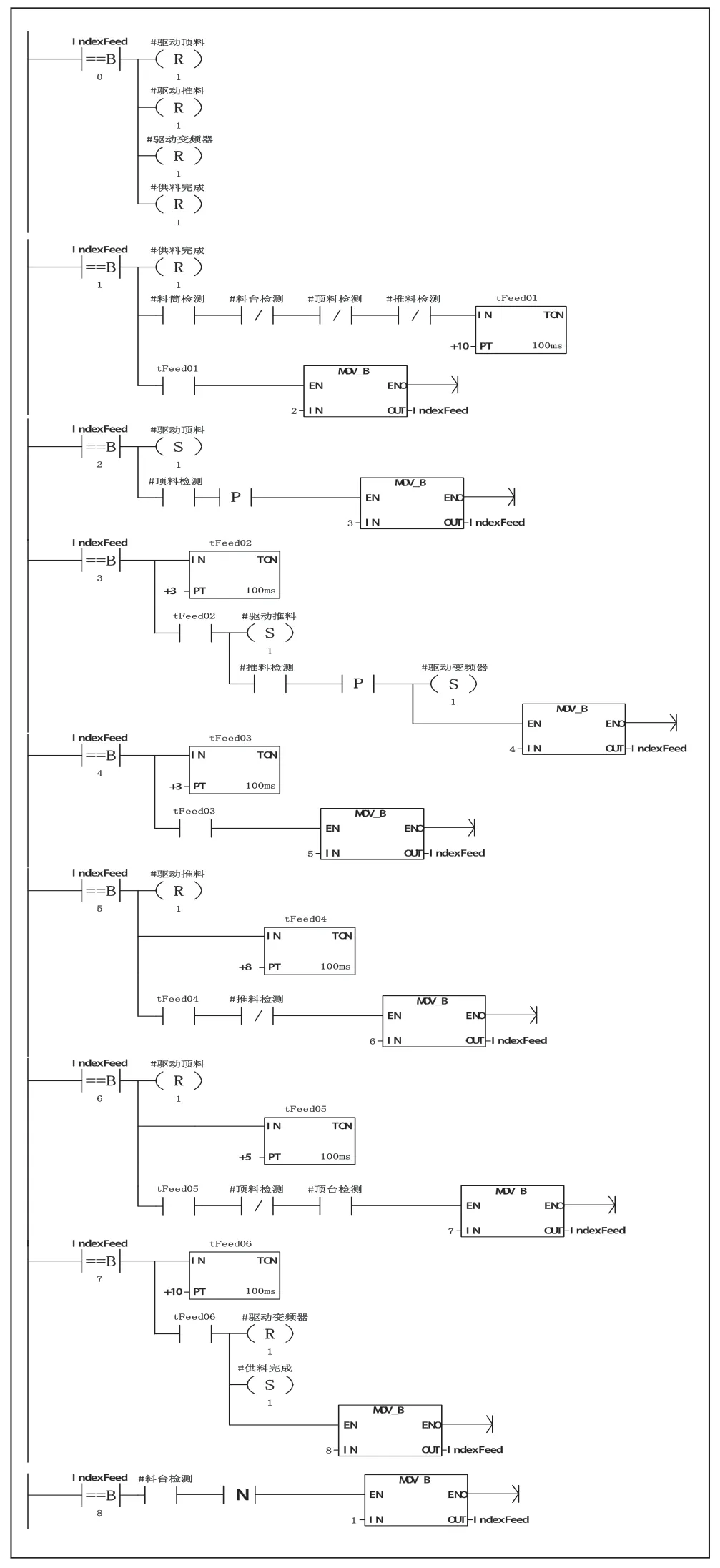

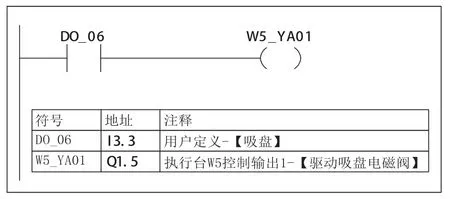

在系统供料、工件输送和机器人吸盘控制程序的设计过程中,为了让程序逻辑更加严密,添加了一个状态数据IndexFeed 进行顺序控制,该数据为num 型数据。当IndexFeed 为0 时,复位顶料阀控制信号、推料阀控制信号、驱动变频器信号和供料完成信号;当IndexFeed为1 时,复位供料完成信号,传感器检测到料筒中有工件时,触发定时器tFeed01 延时1s,延时时间到后将2 赋值给IndexFeed,状态数据IndexFeed 接收到2 之后控制顶料阀顶料,顶料阀到位后将3 赋值给IndexFeed,状态数据IndexFeed 接收到3 之后,触发定时器tFeed02 延时0.3s,延时时间到后控制推料阀推料,推料阀到位后将驱动变频器信号置位为1,控制输送带运行,同时将4 赋值给IndexFeed,状态数据IndexFeed 接收到4 之后,触发定时器tFeed03 延时0.3s,延时时间到后将5 赋值给IndexFeed,状态数据IndexFeed 接收到5 之后复位推料阀控制信号,同时触发定时器tFeed04 延时0.8s,延时时间到后将6 赋值给IndexFeed,状态数据IndexFeed 接收到6 之后复位顶料阀控制信号,同时触发定时器tFeed05延时0.5s,输送带末端料台传感器检测到工件之后,将7赋值给IndexFeed,状态数据IndexFeed 接收到7 之后触发定时器tFeed06 延时1s,延时时间到后复位驱动变频器控制信号,输送带停止运行,此时完成一次供料,同时将8 赋值给IndexFeed;状态数据IndexFeed 接收到8之后,当输送带末端料台传感器检测到工件,将1 赋值给IndexFeed,依次循环运行,实现自动供料。机器人末端吸盘用一个数字量输出信号DO_06 控制电磁阀W5_YA01 线圈通电,实现对吸盘的控制。图2 为系统供料PLC程序,图3 为机器人末端吸盘控制PLC程序。

图2 系统供料PLC程序

图3 机器人末端吸盘控制PLC程序

■2.2 机器人程序设计

工业机器人常见的程序编程方法有示教编程方法和离线编程方法。示教编程方法是由操作人员引导,控制机器人运动,记录机器人作业的程序点,并插入所需的机器人命令来完成程序的编写。离线编程方法是操作人员不对实际作业的机器人直接进行示教,而是在离线编程系统中进行编程或在模拟环境中进行仿真,生成示教数据,通过计算机间接对机器人进行示教。示教编程方法包括示教、编辑和轨迹再现,可以通过示教器示教再现,由于示教方式使用性强,操作简便,因此大部分机器人都常用这种方法。

根据任务要求,工业机器人需要依次从输送带末端指定位置抓取12 个工件进行纵横交错式码垛,每层2 个工件,共计6 层。主要分为主程序、系统复位程序、取料程序、码垛程序。对系统工作流程分析发现,自动化码垛系统主要由PLC控制供料机构进行供料后由变频驱动同步输送带传送工件至输送带末端。机器人由输送带末端把工件整齐码放至托盘上。

根据机器人运动轨迹编写机器人程序时,首先根据控制流程编写机器人主程序和子程序。编写子程序前要先设计机器人运行轨迹及定义机器人示教点。根据机器人的运动轨迹,定义Get 点为输送带末端工件抓取点,定义Place1 点为纵向第一个工件放置点,定义Place2 点为横向第一个工件放置点。程序采用子程序调用形式,主程序主要完成各示教点的赋值和子程序的调用,由于工作过程需要抓取工件和放置工件的两个动作循环12 次,因此采用FOR 循环指令优化程序。每个工件在固定的输送带末端抓取,依次进行纵横交错式码垛,码垛过程中,每层放置两个工件,为了减少示教点数量,提高机器人运行精度,运用offs 偏移功能对每个工件的放置位置进行自动计算,进而提高机器人运行精度,所以在码垛过程中只需示教两个放置点Place1 和Place2。每一层工件的放置方向相对于之前一层需进行90度旋转,为了准确识别不同的层数,采用IF 条件判断指令,结合DIV 和MOD 运算符,对不同的层数进行识别,进而控制机器人将工件按要求进行码垛。

编程如下。

PROC main()

fw;//系统复位

FOR i FROM 0 TO 11 DO//循环12 次

MoveJ Offs(Get,0,0,50),v200,fine,tool0;

//到达工件抓取上方点

MoveL Get,v200,fine,tool0;//到达工件抓取点

SET DO_06;//打开吸盘

WaitTime 0.3;//等待0.3s,确保工件抓取可靠MoveL Offs(Get,0,0,50),v200,Z20,tool0;

//到达工件抓取上方点

X:=0;//清空X 方向的偏移数据

Y:=0;//清空Y 方向的偏移数据

Z:=0;//清空Z 方向的偏移数据

IF ((i DIV 2) MOD 2)=0 THEN//判断是否为纵向

X:=i MOD 2*30;//纵向码垛的X 方向偏移量计算

Z:=i DIV 2*10;//纵向码垛的Z 方向偏移量计算

MoveJ Offs(Place1,X,0,Z+50),v200,fine,tool0;

//到达纵向码垛的工件放置上方点

MoveL Offs(Place1,X,0,Z+2),v100,fine,tool0;

//到达纵向码垛的工件放置点

RESET D652_DO_06;//关闭吸盘

WaitTime 0.5;//等待0.5s,确保工件可靠放置

MoveL Offs(Place1,X,0,Z+50),v200,fine,tool0;

//到达纵向码垛的工件放置上方点

ELSEIF ((i DIV 2) MOD 2)=1 THEN//判断是否为横向

Y:=(i-2) MOD 2*30;//横向码垛的Y 方向偏移量计算

Z:=(i-2) DIV 2*10;//横向码垛的Z 方向偏移量计算

MoveJ Offs(Place2,0,Y,Z+50),v200,fine,tool0;

//到达横向码垛的工件放置上方点

MoveL Offs(Place2,0,Y,Z+2),v100,fine,tool0;

//到达横向码垛的工件放置点

RESET DO_06;//关闭吸盘

WaitTime 0.5;//等待0.5s,确保工件可靠放置

MoveL Offs(Place2,0,Y,Z+50),v200,fine,tool0;

//到达横向码垛的工件放置上方点

ENDIF

ENDFOR//结束循环

MoveAbsJ rPos_ReadyNoEOffs,v200,fine, tool0;

//机器人复位

ENDPROC

3 系统验证调试

■3.1 RobotStudio 软件仿真

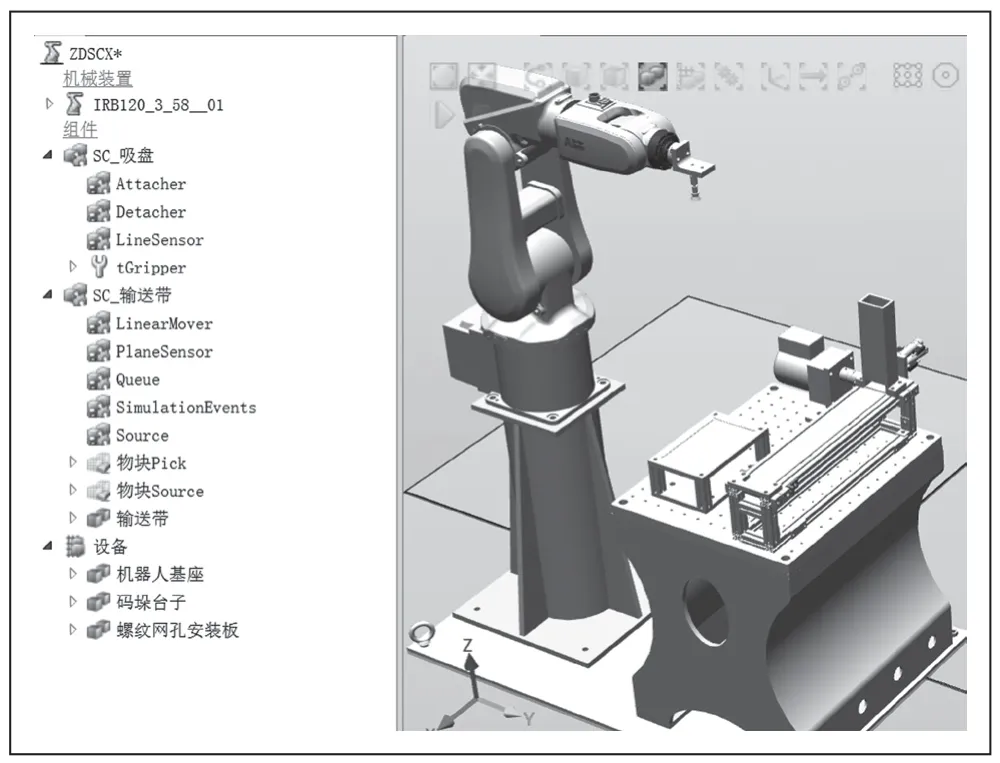

文中设计的自动码垛生产线控制系统采用RobotStudio软件进行虚拟工作站仿真验证。从码垛工作站的搭建,到 I/O 信号的设置以及Smart 组件的设计,包括动作类子组件如Source、Attacher 及Detacher,对象的队列组件Queue,本体子组件LinearMover,传感器组件Planesensor 等;然后根据工件码垛要求编制程序;最后进行虚拟仿真,仿真界面如图4 所示。最终仿真结果验证了文中所设计自动码垛生产线控制系统的正确性[5]。

图4 RobotStudio 仿真界面

■3.2 实际设备验证

自动生产线机械部件固定在模型实验平台的合适位置,要求固定牢靠稳定,安装电动机和输送带连接部分时需调同轴度。工业机器人夹具采用真空吸盘夹具对物料进行吸取,首先将与机器人的连接法兰安装至机器人六轴法兰盘上,然后再把吸盘夹具安装至连接法兰上,吸盘手爪、真空发生器、电磁阀之间用合适的气管连接好,并用扎带固定。设备安装示意图如图5 所示。

图5 设备安装示意图

通过硬件安装和接线,将所设计的系统控制程序下载到PLC中,同时在机器人示教器中编写码垛控制程序,经过实际调试验证发现,所设计的自动码垛生产线控制系统能够按照系统设计要求完成工件输送和自动码垛。

4 结语

自动码垛生产线控制系统源于企业典型的生产案例,通过设计主站PLC程序、机器人程序等,能够高效率、高质量完成工件输送和自动码垛,控制系统结构严谨、可靠性高、适应性强,为同类控制系统的设计提供了技术借鉴和推广依据。