发动机余热温差发电的研究现状与挑战

郑友取, 应 杰, 李国能, *, 朱亦圆, 沈 融, 汤元君, 郭文文

(1. 衢州学院 机械工程学院, 浙江 衢州 324000;2. 浙江科技学院 能源与环境系统工程系, 浙江 杭州 310023)

0 引 言

国家主席习近平在第75届联合国大会一般性辩论会上,郑重向国际社会宣布,二氧化碳排放力争在2030年前达到峰值,努力争取2060年前实现碳中和。二氧化碳减排的基准情景主要通过节能来完成,无法减排的部分通过包括增加再造林和碳捕获利用与封存等在内的碳汇措施来中和。因此,节能是我国实现“碳中和”目标最重要和最经济的手段之一,是我国落实节约资源和保护环境两项基本国策的重要抓手。我国节能潜力巨大,有多个堪比“沙特大油田”的节能“矿藏”,例如船舶航运业和公路运输业。根据联合国贸易和发展会议公布的《2019全球海运发展评述报告》,2018年中国的海运总量占全球海运总量的四分之一,而2018年全球海运业贡献了3.3%的二氧化碳排放,并预计该数值在2050年将增加到近10%。此外,根据我国交通运输部公布的《2018年交通运输行业发展统计公报》,截至2017年末我国拥有公路载货汽车1.368亿辆,其中牵引车和挂车超过400万辆,绝大部分是燃油货车,电动化难度大。与此同时,船舶发动机和货车发动机的效率不高,普遍低于45%,由此造成大量的余热通过烟气排放到大气中,一方面造成巨大的能源浪费,另一方面增加了大量的碳排放。

发动机排烟余热利用是我国经济主战场中需求鲜明的节能技术需求之一,但缺乏成熟的发动机排烟余热利用技术。船舶发动机的排烟温度通常介于200~400 ℃之间,货车发动机的排烟温度介于400~600 ℃之间,且烟气中存在粘附性强的焦油和炭黑粒子,余热利用难度高。目前利用废气余热发电的技术有朗肯循环[1]、有机朗肯循环[2]、卡琳娜循环[3]、热光伏[4]和热电[5]等。基于塞贝克效应的温差发电机(Thermo-Electric Generator, TEG)是一种绿色能源技术,具有结构简单、无运动部件、使用寿命长以及可将热能直接转化为电能等诸多优点,在余热回收利用领域的前景十分广阔[6],越来越受到人们的重视。温差发电目前应用在军事航天、余热利用、可穿戴电子产品[7]、自供电浮标[8]、自驱动锅炉[9]、空调冷凝器[10]以及应急电源[11]等领域。温差发电技术由于其先天的优势和特点,正从军用层面不断向着民用方向发展,例如高容量便携式的微温差发电机[12]、用于应急救援的基于燃烧驱动温差发电机[13-14]以及生物质燃烧驱动的热电联供温差发电机[15]。本文对发动机余热温差发电技术进行回顾,分析该技术的研究现状、应用情况和存在的挑战,并对后续研究提出展望。

1 半导体温差发电技术简介

1.1 塞贝克效应

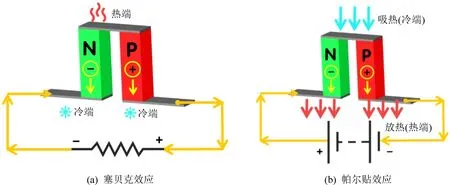

塞贝克效应,又称为第一热电效应,由物理学家托马斯·塞贝克在1821年偶然发现[16]。如图1所示,由两种不同的电导体或半导体材料组成的闭合回路中,在两连接点处施加不同的温度,导体或半导体内平均能级较高的载流子就会沿着温度梯度方向从高温端向低温端扩散,当扩散作用与电场漂移作用相互抵消时,就会形成电势差,从而实现由热能向电能的直接转换。通常用塞贝克系数来表征塞贝克效应的大小,其表达式如式(1)。

图1 塞贝克效应和帕尔贴效应示意图Fig. 1 Sketch of Seebeck effect and Peltier effect

(1)

式(1)中:S为塞贝克系数,V/K;dT和dV分别代表材料两端的温差以及两端产生的电势差,即当材料中的空穴为多子时,该材料的塞贝克系数为正值,而电子为多子时则塞贝克系数为负值。上述温差电动势如式(2)。

(2)

式(2)中:V为温差电动势,V;Th和Tc分别代表热端温度和冷端温度,K;SP和SN分别代表P型和N型两种材料的塞贝克系数。

热电偶是塞贝克效应在工业中最常见的应用,其原理是选用两种塞贝克系数不同的导电材料互相连接形成闭合电路,当两端接触点处于不同温度时电路中产生电动势,并根据精确的计算与实验确定电动势与温度的对应函数关系实现温度的测量。热电材料的种类决定了电动势的大小以及测温范围,常见的K型热电偶选用的是镍铬-镍硅材料,其标准测温范围在233~648 K,误差允许在±1.5 K内。

1.2 帕尔贴效应

帕尔贴效应,又称为第二热电效应,与塞贝克效应互为反效应,由科学家J.C.A.帕尔贴在1834年发现[16]。如图2所示,在不同的导电材料或半导体材料组成的闭合电路中,接入电源从而使得电流流通,促使导体中载流子发生定向运动。载流子的移动同时伴随着熵的改变,从而导致能量的吸收或释放,即载流子从冷端吸热并运动至热端后放热,从而实现泵热效果。帕尔贴效应在工业中的主要应用为热电制冷,广泛用于通信和医疗检测设备中。材料的帕尔贴系数Π定义如式(3)。

图2 温差发电模块Fig. 2 Thermoelectric module

图3 余热温差发电机的结构Fig. 3 Configuration of waste heat TEG

(3)

式(3)中:I表示材料中的电流,A;q表示材料所吸收或放出的热量,W/m2。通过两种不同材料的帕尔贴系数可以计算这两种材料所组成的制冷系统的制冷量,如式(4)。

Q=(ΠP-ΠN)I

(4)

1.3 汤姆逊效应

汤姆逊效应,又称为第三热电效应,由科学家威廉·汤姆逊在1854年发现[16]。汤姆逊效应是指在一个均匀导体中通有电流时,施加一个温度梯度,通过材料的电流将持续沿着材料内部的电流路径释放或吸收一定的热量。汤姆逊效应的本质是由于当地塞贝克系数由于温度差异而产生变化,导致载流子从低温向高温运动时所吸收或释放的热量。通常情况下汤姆逊效应所产生的影响要比其他热电效应小很多,因此在大多数情况,特别是小温度梯度条件下,汤姆逊效应可以忽略不计。汤姆逊系数β定义如式(5)。

(5)

式(5)中:q为导体中吸收或释放的热量,W/m2;I为流经导体的电流,A;ΔT为导体或半导体的温差,K。上述三种热电效应由于其产生机理导致其互相影响,汤姆逊将其推导出并命名为开尔文第二关系式,如式(6)和(7)。

(6)

(7)

1.4 焦耳效应

焦耳效应由科学家詹姆斯·普雷斯科特·焦耳在1841年发现[16]。焦耳效应是指当电流流经导体时会产生热量。这种热效应是不可逆的,且适用于任何通电条件下,因此在热电效应产生的同时也会伴随焦耳热的产生。焦耳热的表达式如式(8)。

(8)

式中:I表示流经该导体的电流,A;R为该导体的电阻,Ω;ρ为该导体的电阻率,Ω·m;l为该导体的长度,mm;A为该导体的横截面积,m2。

1.5 温差发电模块及余热温差发电机

温差发电模块是以热电效应为理论基础设计的一种半导体发电单元,图2为温差发电模块的实物图以及结构示意图,其主要组成部分有:PN结、电极、基板材料、密封层和导线。

PN结作为发电功能的载体是最重要的部分,一般由两种不同的半导体所组成:其中P型材料选用塞贝克系数为正的材料,一般为掺杂少量硼或铟元素的硅或锗晶体,由于硼或铟原子外层只带3个电子,在与硅或锗原子形成共价键时会产生一个空穴,因此P型材料有较多的空穴从而带正电;N型材料选取塞贝克系数为负的材料,一般为掺杂少量磷或锑元素的硅或锗晶体,由于磷或锑原子外层带5个电子,在与硅或锗原子形成共价键时则会产生一个电子,因此N型材料有较多的电子而带负电。最终形成的PN结在温度场的作用下发生载流子的扩散和漂移,从而实现从热能向电能的转换。单个PN结所能产生的温差电动势非常低,仅为几毫伏。温差发电模块将大量的PN结互相串联以获得足够的温差电动势。

电极用于PN结之间的连接以及与外接导线的连接,主要选用导电系数较好的金属材料,例如铜等。同时,热电界面材料是优化热电材料与金属电极之间电接触和界面稳定性的关键,因此,通常选择电阻率较低的薄膜材料来保证良好的电接触。

基板材料用于确保温差发电片内部电路与外界的绝缘,同时也作为直接接触热源和冷源的外壳部分,因此需要高导热、绝缘以及耐压等性质,通常选用氮化铝和氧化铝等陶瓷材料,在一些柔性应用中也采用有机材料。

密封层用于防止外界杂质进入温差发电模块内部,从而影响PN结性能,通常使用高温硅胶密封。

导线用于输出温差电能,通常采用铜、铝、合金等电导率较高的材料,并附着聚氯乙烯、聚四氟乙烯等材料用于绝缘。

余热温差发电机一般由集热器、均温器、温差发电模块、液冷模块和散热系统组成。集热器主要用于收集发动机排烟中的热量,均温器主要用于把集热器收集而来的热量均匀地通过温差发电模块进行温差发电,液冷模块和散热系统主要将温差发电模块冷端的热量带走,从而形成稳定的温差。

2 研究现状

2.1 温差发电材料的研究进展

目前,在温差发电材料研究领域已有广泛研究,众多报道研究了各种温差发电材料的性能。温差发电系统的发电效率首先取决于温差发电材料的热电输运特性。性能优越的温差发电材料需要同时满足优异的电输运和极低的热传导这一本征相互矛盾的需求,一般采用ZT值表示。一般认为当ZT值大于1时,温差发电材料具有实用价值;当ZT值大于2时,可适用于中等规模应用;当ZT值大于3时,可应用于大规模和大功率发电。关于温差发电材料的研究,可见相关综述论文[17-19],其中Gaultois等[17]建立了一个数据库,系统回顾了各种温差发电材料的性能,其数据量超过18 000个。2022年Yan和Kanatzidis系统阐述了目前热电材料协同调控的方法[19],指出了当前热电材料的发展趋势和商业化存在的挑战。近年来,Zhao等[20]报道了一种新的温差发电材料SnSe,获得了高达2.6的ZT值,高于2012年报道的ZT值为2.2的PbTe[21]和2001年报道的ZT值为2.4的Bi2Te3/Sb2Te3[22]。然而,SnSe在中低温段(300~773 K)的ZT值很低,介于0.1到0.9之间。随后,Zhao的团队对SnSe进行了改性,把中低温段的ZT值提高到0.7~2.0[23]。He等[24]报道了一种新型温差发电材料SnMn0.07Te,其ZT值在920 K时为1.25。Fu等[25]合成了P型FeNbSb温差发电材料,其ZT值在1 200 K时可达到1.5。Meroz等[26]制备了温差发电材料Bi2Te2.4Se0.6,其ZT值在448 K时达到0.9。Liu等[27]报道了α-MgAgSb的ZT值在550 K可达1.2~1.4。Jiang等[28]通过调控电子局域化程度,避免了无序引入对电子传输的影响,从而使高熵GeTe基材料的电性能得到了显著提升,其ZT值可以达到2.7。Hinterleitner等[29]在硅晶体上覆盖一层由铁、钒、钨和铝元素组成的合金材料,实现了ZT值超过5.0,是温差发电材料的重大突破。由此可见,当前报道的温差发电材料的最大ZT值普遍超过1.5,但是在低温区间的ZT值均不理想[19],综合技术成熟度和性价比而言,碲化铋和碲化铅锡(需要与碲化铋混合)是目前规模化销售和应用的温差发电材料[17, 29],其ZT值在1.0左右。值得提及的是,我国的科学家在温差发电材料的研究上走在世界前沿,其中清华大学的李敬锋团队、北京航空航天大学的赵立东团队和邓元团队、浙江大学的赵新兵团队和朱铁军团队、华中科技大学的杨荣贵团队、武汉理工大学的唐新峰团队、上海硅酸盐研究所的史迅团队、哈尔滨工业大学的隋解和团队、武汉科技大学的樊希安团队和南方科技大学的何佳清团队等是部分杰出的代表。

2.2 发动机余热温差发电的研究进展

目前国外已经开展了系列的相关研究,国内也有相关报道,研究主要集中在公路运输业的排烟余热发电,在船舶航运业的排烟余热发电则不多见。关于汽车发动机排烟余热温差发电的研究,从研究现状、挑战和展望可见,文献[30]为一篇非常完备和客观的综述。美国率先开始研究汽车尾气余热温差发电,目前世界上报道的最大发电功率的汽车尾气余热温差发电系统是基于一台14 L的柴油机(如图4),发电功率为1 068 W[31]。国内报道的最大发电功率的汽车尾气余热温差发电系统是基于一台2 L的柴油机,发电功率为944 W[32]。由于增加汽车载重会增加燃油消耗,研究表明每增加1 kg的载重需要增加功率消耗约为12 W[33],因此,除发电功率之外,汽车尾气温差发电的节油率是更为核心的参数。根据对已有文献的统计,汽车尾气温差发电的效率介于0.5%和2%之间[30],差别较大。当前汽车尾气余热温差发电研究工作绝大多数采用肋柱(肋片)强化集热,其核心原因是气固界面之间的对流换热系数很小,低于100 W/m2[34]。近期已有研究工作尝试改变肋柱形状来降低压损,获得更好的温差发电性能[35-39],但是没有耦合均温概念[40]进行优化。与此同时,也有学者尝试采用相变材料和热管来改善热端的温度分布[41-42],但是没有对耦合肋柱尺寸和分布进行优化。此外,近期有学者指出,对于某一特定的集热器存在最佳的温差发电片安装数量[43-44],使得汽车尾气余热温差发电系统的发电功率最大。在国内,天津大学[45]、清华大学[46]、华能集团[47]、大连理工大学[48],武汉理工大学[49]、中国地质大学[50]、太原理工大学[51]、合肥工业大学[52]和江苏大学[53]等单位都设计了汽车尾气余热温差发电系统,开展了富有成效的探索。

图4 千瓦级汽车发动机余热温差发电机[31]Fig. 4 Kilo-Watt waste heat TEG for vehicle engine[31]

图5 京杭运河800 t内河船舶发动机余热温差发电机Fig. 5 Demonstration application of a waste heat TEG in an 800-ton inland waterway vessel on China′s Grand Canal

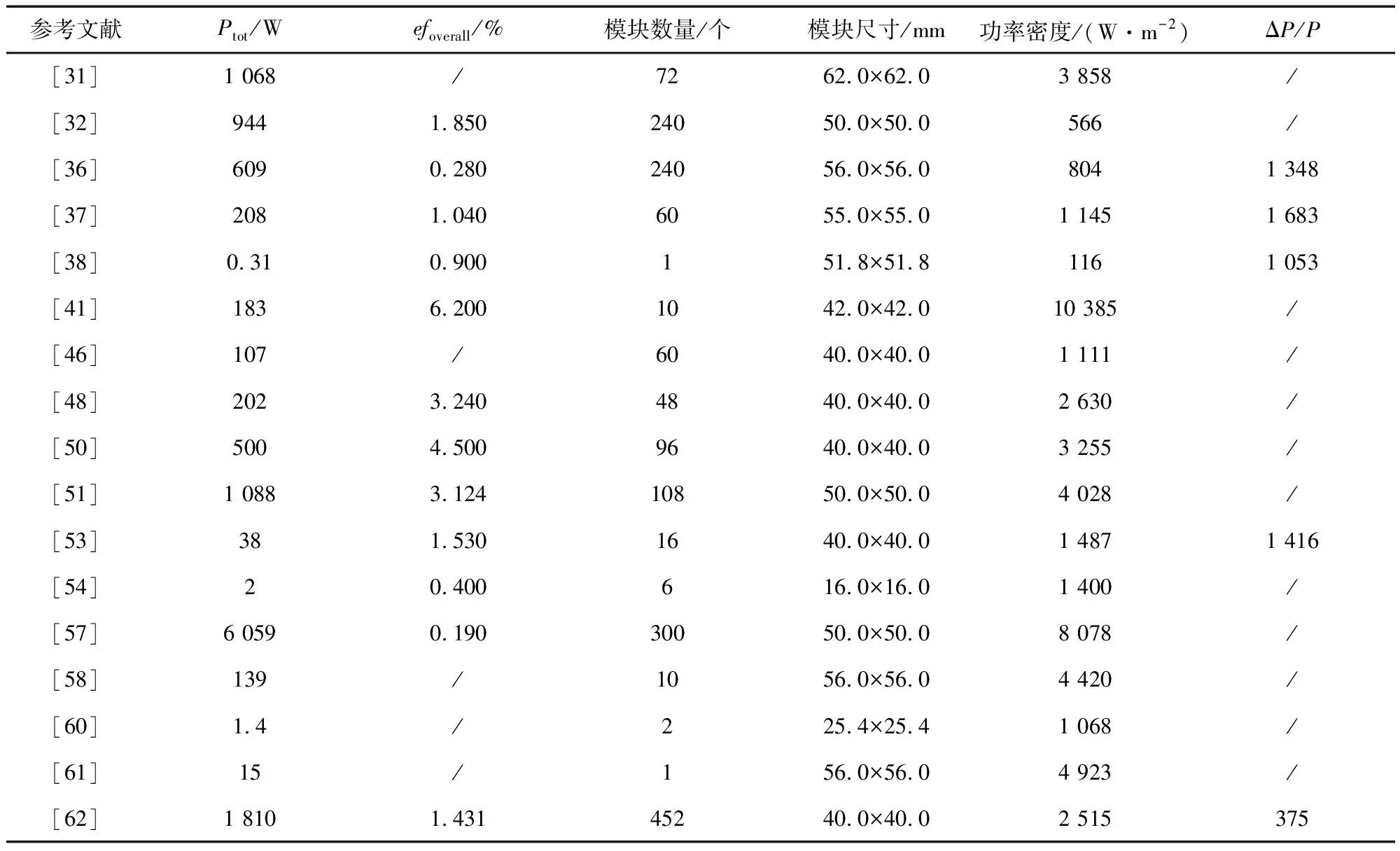

关于船舶发动机排烟余热温差发电,目前的研究报道较少,主要原因是海运行业的相对密闭性。Nour Eddine等[54]搭建了船舶发动机排烟余热温差发电实验台架,获得了1.3%的节油率。Kristiansen等[55]对船舶中850 kW废弃物焚烧锅炉进行了余热温差发电测算,发现其余热回收效率为6.8%。Loupis等[56]研制了一套船舶余热温差发电装置,其计算结果表明当冷热温度差为220 ℃时,其转化效率为6.4%。Ji等[57]针对温差发电在船舶中的设计参数进行了研究,发现温差发电片组合高度是影响发电量的最重要因素。Joseph等[58]为了克服温差发电在船舶余热回收中输出损失,保证温差发电模块最优输出,设计了一套双串转换器系统,并与单串转换器进行对比,发现双串转换器能够将能量输出提高24%,显著提高了能量转化效率。在国内,宁波大学郭江荣等[59]分析了半导体热电材料最佳工作温度区间特性,探讨了温差发电技术在船舶中应用的可行性。大连海事大学的王洪明等[60]针对船舶余热回收搭建了温差发电装置,获得了不同热端温度下的输出功率和系统效率,最高效率为1.7%左右。天津大学贾琦等[61]设计并搭建了基于柴油主机的温差发电系统,探讨了冷热端温度变化对输出功率的影响。作者在浙江省能源集团的支持下,在国内率先把余热温差发电技术应用于1艘近海船和2艘内河船舶排烟系统上并实际参与船舶的正常航运,实现了1 810 W的发电功率[62]。表1给出了部分上述研究工作的主要结果,表中的Ptot表示总发电功率,模块表示温差发电模块,ΔP为余热温差发电机的压损,efoverall表示系统发电效率。

表1 发动机余热温差发电的研究进展Table 1 The-state-of-the-art of engine waste heat TEG

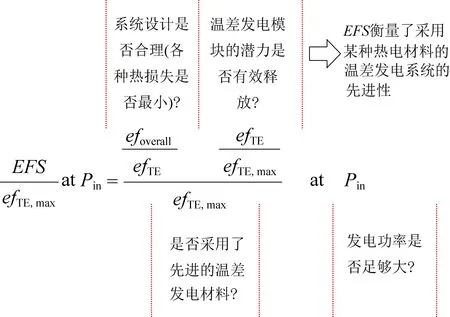

从上述讨论可以发现,当前发动机余热温差发电技术正处于快速迭代的进程中,有望在不久的将来进入实用化,特别是随着环保要求的提高,人们采用了更加环保的天然气发动机或氢气发动机。天然气或氢气动力发动机的排烟更加洁净,对应用余热温差发电技术更为有利。对于一个余热温差发电系统,评价指标至关重要,一般地,衡量余热温差发电系统的先进性,可采用以下评价指标[63]。

(9)

公式(9)中的efTE和efoverall分别表示系统的热电效率和系统发电效率,efTE,max表示温差发电模块出厂时的最大热电效率,Pin表示系统输入功率(总余热功率)。

公式(9)中的系统发电效率可通过以下公式获得。其中efheat表示余热温差发电系统的集热效率,定义为集热器收集的热流功率占发动机排烟余热总功率的比值。

efoverall=efheatefTE

(10)

由公式(9)和(10)可见,余热温差发电系统的集热效率至关重要,这决定着发动机排烟余热中有多少比例的余热用于温差发电。此外,余热温差发电系统的热电效率与温差发电模块的最大热电效率之间的差距也极其重要,这反映了温差发电模块潜能的释放度,间接体现了余热温差发电系统设计是否合理和先进。集热效率的大小与排烟背压耦合在一起,温差发电系统的热电效率与热端温度分布均匀性和热匹配耦合在一起,上述两点是余热温差发电技术的两个底层科学问题。

3 存在的挑战

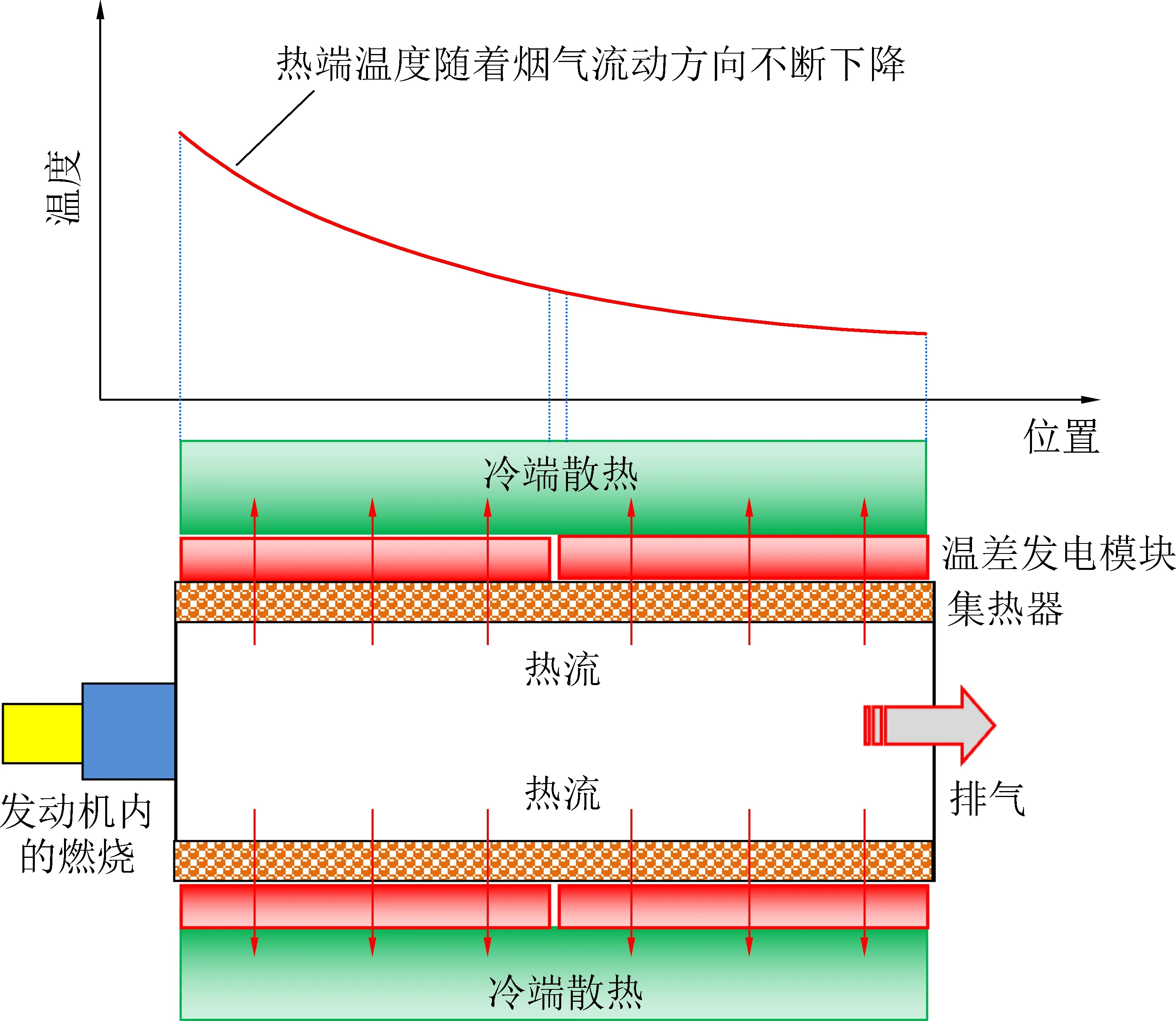

(1)余热温差发电机的热端温度不均匀性

余热温差发电系统实际运行的热电效率与温差发电模块的最大热电效率之间差距,受限于热端温度分布的均匀性[64]。由于余热温差发电系统不可避免地采用数十个甚至数千个温差发电模块,烟气中的热流密度不断被集热器吸收导致其温度不断下降,并且集热器和均温器材料的导热系数有限,这三个方面的综合作用导致了余热温差发电系统的热端温度不断下降,其原理如图6所示。此外,为了确保余热温差发电系统运行的安全性,系统运行最高温度往往由在最高温度下工作的温差发电模块决定,而其他温差发电模块的运行温度将低于出厂的温度。因此,在一个余热温差发电系统中,往往只有少数的几个温差发电模块在其设计的热电转换效率下工作,而其余温差发电模块将偏离其最大的热电效率工作。综上所述,一个余热温差发电系统实际运行的热电效率必然低于温差发电模块的设计热电效率。热端温度沿着烟气流动方向的下降斜率是余热温差发电系统设计先进性的主要体现之一。当前的研究主要采用热管[41]、相变材料[65]和中间流动介质[66]等媒介,也有采用局部加密[67]或采取热补偿[13]措施等方法,从而改善热端温度的下降斜率。

图6 余热温差发电机的热端温度分布Fig. 6 Hot-end temperature distribution of waste heat TEG

(2)集热效率与压降之间的矛盾

由公式(9)和公式(10)可见集热效率的重要性。由于气固两相之间非常低的对流换热系数,设计余热温差发电系统时往往要设计延伸面积型的集热器,通过让更多的面积接触烟气,从而收集足够的热流功率。一般地,集热器采用平面型肋片和针状肋柱[35-39]。然而,肋片(肋柱)的存在将不可避免地产生压降[68],从而影响上游发动机的工作。目前已有的文献报道的压降可高达一千帕以上(2.1 kPa[69],3.1 kPa[70],4.8 kPa[71]),由此带来可观的发动机功率损失,在计算余热温差发电系统的节油率时,需要考虑由于压降导致的发动机功率损失。实际上,对于加肋片(肋柱)后的集热器,可以采用经验公式进行估算压降,从而不断调整设计,获得最佳的集热效率和压降组合。作者设计了一个耦合材料、器件和系统的分析设计模型[62],可以在设计时耦合计算获得集热面积、压降和发电功率。

(3)沾污影响

在已有的文献研究中很少研究提及沾污问题,图7首次公开了作者在开展示范工程应用时的余热温差发电机在船舶正常营运6个月后的积碳沾污情况。由图7可见,余热温差发电机安装到柴油发电机之后,沾污较为严重。通过测量,积灰厚度高达1.2 mm。这严重影响到了集热效果和压降大小。更为重要的是,综合其它运行数据看,船舶在运行时油门变化幅度很大,意味着排气速度波动很大,在这样的条件下,上述积灰依然存在,因此可以肯定该积灰的黏性较大,采用普通吹扫不能完成清洁工作。后续研究可开发一些防积灰的涂层。

图7 运行6个月后船舶余热温差发电机内的积灰Fig. 7 Ash contamination of waste heat TEG after running for six months

(4)发动机排烟温度的波动

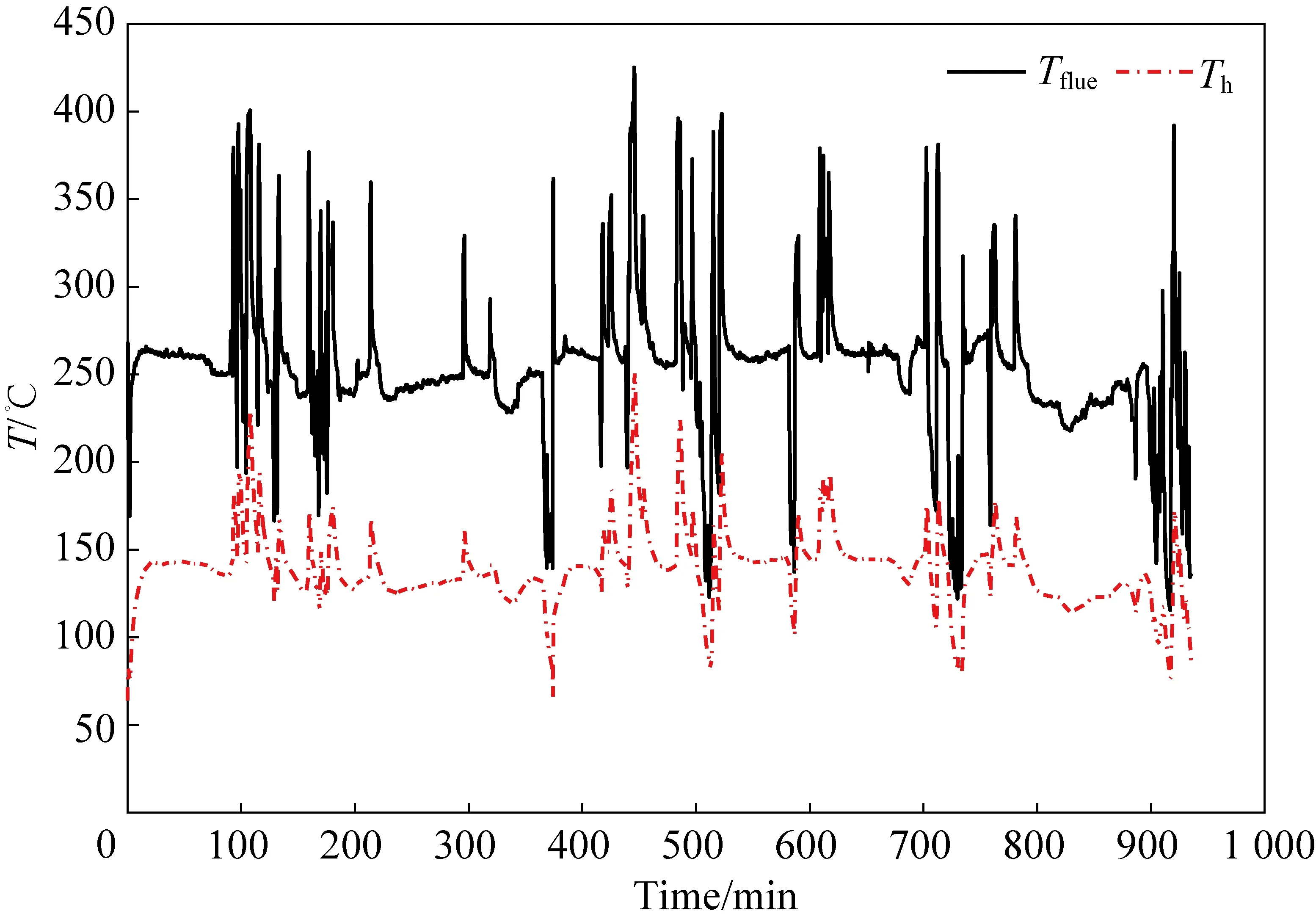

关于汽车发动机的变负荷对余热温差发电的性能影响已有较多的研究,但是很少研究给出船舶发动机运行的排烟温度曲线以及安装余热温差发电机后的热端温度波动曲线。图8给出了一艘内河船舶发动机的排烟温度和余热温差发电机热端温度在16 h内的负荷波动情况。由图8可见,发动机工作时负荷变化大,热端温度在某个瞬间可达到250 ℃(温差发电模块的长期运行温度上限)。在大部分时间热端温度仅为150 ℃左右,此时温差发电模块的潜力没能完全发挥出来。如果增加集热面积,在发动机高负荷工作时,温差发电模块将超温运行造成系统损坏。由此可见,发动机排烟温度的波动特点给余热温差发电系统带来了极大的挑战。一种有潜力的解决办法是增加必要的主动控制策略,当发动机负荷过高时,影响到温差发电机的安全运行时,应该打开旁路系统,从而保护温差发电机,这是后续研究的一个重要方向。在已有的文献研究中,Lan等[52]报道的专门为增程式汽车发动机开发的余热温差发电系统则没有这个问题,因此增程式汽车发动机的运行负荷的固定的,其排气温度也是固定的。

图8 船舶发动机排烟余热温差发电机的进气温度和热端温度Fig. 8 The flue gas and hot-end temperatures of waste heat TEG in a waterway vessel

4 结 论

本文介绍了发动机余热温差发电系统的技术原理,包括塞贝克效应、帕尔贴效应、汤姆逊效应和焦耳效应,进而介绍了温差发电模块的结构和发动机余热温差发电系统的构成。论文在系统回顾国内外研究现状的基础上,分析了当前热电材料和余热温差发电系统的发展状况、应用潜力、评价指标和存在的问题和挑战,通过分析和讨论获得了以下结论:

(1)基于塞贝克效应的半导体余热温差发电在利用发动机余热方面具有极大的潜力,当前的研究不断更新迭代,已具备走出实验室并在实际场景中应用的案例。

(2)发动机余热温差发电系统不可避免地采用数十个甚至数千个温差发电模块,烟气温度不断下降,集热器和均温器材料的导热系数有限,这三个方面的综合作用导致了余热温差发电系统的热端温度不断下降,潜在的解决方案包括热管、相变材料和中间流动介质等媒介,或采用局部加密肋片(肋柱)和采取热补偿等措施。

(3)集热效率与压降的耦合关系是提升发动机余热温差发电系统性能的关键问题,应该开发耦合材料、器件和系统三个层级的分析设计模型,从而获得最佳的集热效率和压降组合。

(4)在应用示范工程中发现,沾污和工作负荷大是当前应用发动机余热温差发电技术的难点,需要开发防积灰涂层和主动控制的烟气旁路新技术来解决上述问题。