生物降解TPS/PBAT/Talc复合材料及薄膜的制备与性能研究

刘念平

(1.彤程化学(中国)有限公司,上海 201507;2.彤程新材料集团股份有限公司,上海 200120)

随着人们环境保护意识的不断增强,不可降解一次性塑料制品的使用将逐渐被限制。生物可降解材料作为解决“白色污染”问题的有效途径之一,得到广泛的关注[1]。

由于热塑性淀粉(TPS)的机械性质尚有缺陷,因此其用途并不普遍[2]。生产中利用其他生物可降解高分子材料与其进行共混来完成材料之间的优势互补,例如PBAT、PLA、PBS、PCL 和PGA[3]。其中PBAT 除了具有生物降解性外,还具有良好的物理性能,可作为垃圾袋、食品容器等包装薄膜。

GARALDE 等将TPS 与PBAT 以不同的质量比共混,TPS ∶PBAT 质量比的增加可以改善TPS 在PBAT 基体中的分散,但会降低TPS/PBAT 共混物薄膜的拉伸强度、模量和柔韧性。胡晨曦等[4]以熔融共混法制备了PBAT/PLA/Talc 复合材料,认为Talc 可改善PBAT、PLA 的界面相容性,对复合材料熔体流动具有较大影响。

目前可生物降解的淀粉复合材料应用的主要难题在于成本较高且力学性能较低。该文以TPS 与PBAT、Talc 进行共混,制备得到一系列复合材料,研究不同组分含量薄膜的力学性能的影响。并通过湿热老化研究薄膜的耐老化性能,最后与商业产品进行对比,以改善聚合物的力学性能,降低产品成本,扩展其应用范围。

1 试验部分

1.1 主要原料

PBAT,KHB21AP11,康辉新材料科技有限公司;TPS,山东寿光巨能金玉米开发有限公司;Talc,粒径2000 目,广西龙胜华美滑石开发有限公司。

1.2 仪器与设备

双螺杆挤出机:KY-35 型,长径比50,南京科亚化工成套装备有限公司;单层吹膜机:45-700 型,大连龙尧塑料机械有限公司;熔体流动速率(MFR)仪:MFI-2322S 型,承德市金建检测仪器有限公司;注射成型机,EM80-V,震雄机械(深圳);微机控制万能试验机,WDT-1U,深圳凯强利机械;高低温恒温恒湿箱,LRHS-504-LH,上海林频仪器。

1.3 样品制备

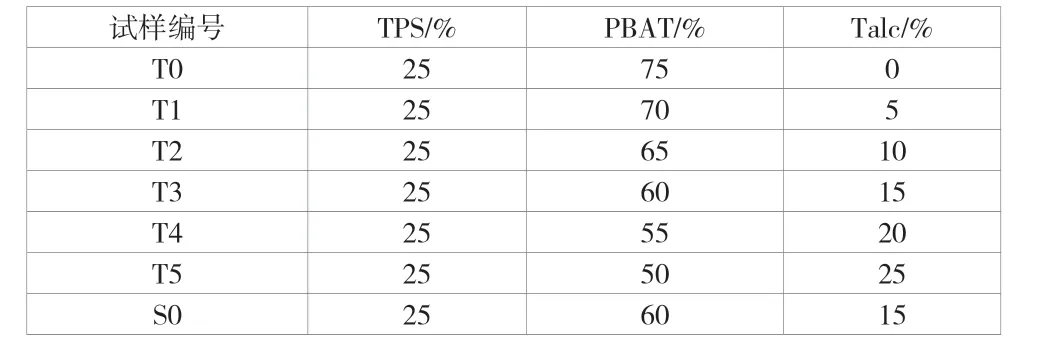

将TPS、PBAT 和Talc 分别置于80℃鼓风烘箱干燥6h,按照表1(TPS/PBAT/Talc 复合材料的配方见表1)配方进行共混,使用双螺杆挤出机挤出造粒,在90℃、110℃、125℃、130℃、130℃、130℃、130℃、130℃、130℃和130℃条件下,螺杆转速为350r/min,采用风冷冷却,而后切粒制得粒料。表1 中的试样S0 为生物降解淀粉/PBAT 改性料典型商业产品,该文将其作为这次工作的对比。

表1 TPS/PBAT/Talc 复合材料的配方

材料测试样条制备:料筒一至四区、模头温度和模具温度分别为110℃、135℃、135℃、135℃、140℃和35℃;保压时间为12s;各区压力分别为25MPa、45MPa、50MPa、55MPa、60MPa。注塑制得的样条密封保存备用。

薄膜制备:所制得的粒料通过吹膜机吹膜,吹胀比2.5,牵引比约16.0,所制备薄膜厚度均为30μm。

1.4 性能测试与表征

力学性能测试:样条拉伸性能按GB/T 1040.1—2018进行测试,拉伸速度为50mm/min;样条弯曲性能按GB/T 9341—2008 进行测试,弯曲速度为2mm/min。

薄膜的力学测试:薄膜厚度参考国标GB/T 6672—2001《塑料薄膜与薄片厚度的测定机械测量法》进行测定;薄膜的机械性能参考国标GB/T 1040.3—2006《塑料 拉伸性能的测定 第3 部分:薄塑和薄片的试验条件》进行测定;薄膜的耐穿刺强度参考国标GB/T 37841—2019《塑料薄膜和薄片耐穿刺性测试方法》进行测定。

熔体流动速率(MFR)测试:按GB/T 3682.1—2018 进行测试,温度为190℃,负载2.16kg。

加速老化试验:试样放置24h 后,在恒温恒湿试验箱中保持温度80℃、90%R.H.进行加速老化试验,测试老化前、后的力学性能变化。

2 结果与讨论

2.1 TPS/PBAT/Talc 复合材料的力学性能分析

TPS/PBAT/Talc 复合材料的力学性能见表2。可以看出,随着Talc 含量的增加,材料的拉伸强度和断裂伸长率逐渐下降。当Talc 含量为0%、5%、10%、15%、20%和25%时,样品对应的拉伸强度分别为16.9MPa、15.7MPa、14.1MPa、13.8MPa、12.5MPa 和10.2MPa;断裂伸长率分别为593.1%、576.2%、557.9%、539.0%、489.6%以及414.2%。该文认为原因是Talc 使聚合物分子链间距增大、缠绕能力下降,在拉伸过程中,TPS、PBTA 分子链的缠结能力下降,导致TPS/PBAT/Talc 复合材料的拉伸强度和断裂伸长率逐渐下降。复合材料的弯曲模量随着Talc 含量的升高而增大,从107MPa提升至372MPa,增幅达到247.7%。造这这种变化的原因是Talc 为片状结构,注塑成型时,片层沿着流动方向发生定向排列。拉伸性能测试是沿着流动方向施加作用力,Talc 受外界力作用发生剥离而形成裂纹缺陷,使样品在该应力集中点发生断裂。但弯曲测试的作用力方向与拉伸测试垂直,Talc的片状结构在弯曲过程中可以有效地吸收弯曲产生的内应力,减慢裂纹的扩展速度,从而提升共混物的弯曲强度[5]。

表2 TPS/PBAT/Talc 复合材料的力学性能

2.2 TPS/PBAT/Talc 复合材料薄膜的力学性能分析

薄膜的力学强度是其在实际应用过程中的一项重要指标,直接决定材料的使用条件和寿命,表征材料的力学性能的指标有拉伸性能和耐穿刺性能。

试验表明(表3),当未添加Talc 时,材料的拉伸强度MD 达到最大值39.5MPa,与S0 薄膜相比提升了103.6%。随着Talc 含量从0%增加到25%,试样薄膜的拉伸强度逐渐降低。认为,当Talc 存在于材料中时,随着含量的增加,Talc粉末之间的团聚程度增加,片层结构之间的堆积表面积变小,导致粉末与聚合物分子链之间的相互作用不足,薄膜的拉伸强度降低。尽管Talc 在复合材料中具有骨架增强的作用,但团聚的Talc 粉末颗粒将会在一定程度上阻碍复合链段的运动,也会降低复合材料中可形变的聚合物树脂的比例。同时,团聚的Talc 颗粒与复合材料之间也会存在间隙,从而导致相互作用不足,最终会降低材料的断裂伸长率。

表3 TPS/PBAT/Talc 复合材料薄膜的力学性能

试样薄膜横向的拉伸强度TD与断裂伸长率的变化规律与纵向基本相同,随着Talc 含量的增加,TD方向力学性能也表现出逐渐下降的趋势。有趣的是,TD方向的断裂伸长率高于MD 方向的断裂伸长率,而在MD的拉伸强度却高于在TD的拉伸强度。这是由于在吹膜过程中,传动辊对膜产生了牵引和拉伸,使材料中聚合物分子链在拉伸方向发生取向和应变诱导结晶[6]。薄膜的拉伸是指在温度高于玻璃化转变温度(Tg)、低于熔点(Tm)下进行定向拉伸,拉伸比越大,拉伸应力和拉伸速率就越大,晶型转变效率也越高,因此提高了复合材料薄膜在行进方向的拉伸强度。取向后在MD方向的分子链更容易沿该方向排列,不呈卷曲状态,而TD的分子链处于非定向排列状态,在TD方向受力后,分子链易发生滑移,从而导致TD断裂伸长率更高。

不同Talc 添加量的薄膜的耐穿刺性能测试结果见表3。未添加Talc 的薄膜的最大耐穿刺强度为43.7N·μm-1,随着Talc 含量的增加,复合薄膜的耐穿刺性能逐渐减弱。Talc 对薄膜的力学性能之所以会产生这种影响,主要是因为随着片层结构的Talc 添加量的不断增加,其在聚合物基体中会逐渐发生团聚,因此对聚合物基体的力学性能产生反作用,团聚的Talc 颗粒会使薄膜基体形成缺陷。当外力作用时,Talc颗粒团聚的位置会产生分子链的断裂和滑动,造成力学性能的下降[7]。

此外,关于复合材料组分含量相同的T3 和S0,该文制备的T3 试样在拉伸强度、断裂伸长率、耐穿刺强度等性能方面均优于商业产品S0 薄膜,提升率在10%~50%。表明该文工作中的TPS/PBAT/Talc 复合材料薄膜具有一定的性能优势,可满足实际使用的需要。

2.3 TPS/PBAT/Talc 复合材料的MFR 分析

大部分聚合物的成型加工都需要经过熔融过程,聚合物在熔融时具有一定的流动性,因此聚合物的流变性能也是指导其加工成型的重要参数。TPS/PBAT/Talc 复合材料的MFR 与Talc 含量的关系如图1 所示。随着共混物中Talc 含量的增加,复合材料的MFR 逐渐降低,Talc 含量的为0%、5%、10%、15%、20%和25%时,对应的复合材料的MFR分别为3.39g/10min、3.08g/10min、2.42g/10min、2.19g/10min、1.77g/10min 和1.24g/10min。产生这种影响的原因是片层结构的Talc 含量增加时,其在聚合物体系中的团聚增加,Talc与聚合物分子链相互包覆,导致熔体的流动阻力变大。在该文的试样制样加工中,在上述MFR 值范围内,材料均可满足吹膜薄膜的成型加工条件,可以完成薄膜试样制备。

图1 TPS/PBAT/Talc 复合材料的MFR 与Talc 含量的关系

2.4 TPS/PBAT/Talc 复合材料薄膜的老化性能对比分析

T3 与S0 薄膜的80℃、90%R.H.条件下的老化性能对比如图2 所示。由于T3 的组分含量与S0 较相近,约为25%TPS、60%PBAT 和15%Talc,因此该文的薄膜老化对比试验选用这2 个样品薄膜。本节工作中,薄膜老化性能测试均默认采用纵向(MD)作为典型代表。

图2 T3 与S0 薄膜的力学性能与老化天数对比曲线

老化的表现主要包括拉伸强度、断裂伸长率等性能的变化。在整个老化过程中,2 个试样的拉伸强度均持续下降。T3 整体保持着优于S0 的力学性能,第0、2、4、8 天分别为22.9MPa、19.6MPa、14.5MPa 和11.6MPa。而S0 拉伸强度分别为19.4MPa、13.4MPa、9.4MPa 和7.4MPa,在4d 后拉伸强度已低于10MPa,不能满足通常膜袋的使用性能要求。

图2 中S0 的断裂伸长率随老化时间的增加先增加、后降低。该文认为存在2 种机制。一种机制是在老化初期,高分子材料分子链的交联点发生降解,从而导致高分子材料的分子量及交联度下降,分子链的段的运动性、柔顺性得到提升,但材料中高分子基本的链还在,所以老化初期材料的伸长率增加了。另一种机制为在复合材料薄膜中,湿热老化初期的聚合物分子发生断链反应,形成的低分子量水解产物与水分子对TPS/PBAT 起增塑作用,提高了复合材料的韧性,断裂伸长率得到改善。随着湿热老化时间的延长,试样薄膜降解程度增加,断裂伸长率快速下降[8]。S0 比T3 的这一现象更明显,断裂伸长率在第0~8 天分别为348.0%、381.4%、174.8%和13.1%。T3 整体保持着优于S0 的力学性能,第0、2、4、8 天分别为539.5%、536.2%、482.2%和219.6%。

3 结论

在TPS/PBAT/Talc 复合材料中,弯曲模量随Talc 含量0%~25%的提高而增大,从107MPa 提升至372MPa,增幅达到247.7%。Talc 的片状结构在弯曲过程中可以有效地吸收弯曲产生的内应力,起到骨架增强的作用,从而提升复合材料的弯曲模量,并对应提升薄膜制品的硬挺度表现。

随着复合材料中Talc 含量从0%增加到25%,材料的MFR 逐渐降低(3.39g/10min~1.24g/10min)。Talc 含量增加时,其在聚合物体系中的团聚增加,Talc 与聚合物分子链相互包覆,导致熔体的流动阻力变大。过高的Talc 添加量将对制品的加工及生产效率提升不利。

在80℃、90%R.H.湿热老化过程中,样品薄膜的拉伸性能均持续下降。老化初期,复合材料薄膜的断裂伸长率随老化时间的增加呈先提升、后降低的趋势。该文样品T3 整体优于商业产品S0 的性能表现,老化8d 后拉伸强度及断裂伸长率分别为11.6MPa、219.6%。