精炼过程中精炼渣成分的动力学计算

宁鑫,曾亚南,白少勋,李长海,唐国章

(1. 华北理工大学 冶金与能源学院,河北 唐山 063210;2. 河钢集团唐钢公司, 河北 唐山 063210)

引言

随着时代飞速发展,国内外市场对优质轴承钢有了更高要求,特别是GCr15轴承钢,其产量大,应用范围广。而钢水的洁净度对于提高钢的质量,十分关键,通过控制轴承钢精炼过程中夹杂物来得到高洁净度的钢水越来越受到人们的重视,并已成为一项重要的研究课题。

可以利用精炼渣控制钢中氧含量和非金属夹杂物得到高品质钢[1-6]。在精炼过程中随着渣-金反应的进行,精炼渣的成分会发生变化,这就导致其脱氧和控制夹杂物的能力发生改变。阮小江[7]等发现调整精炼渣碱度R在2.0~4.5时,钢中T[O]含量控制在10 ppm以下,黄永生[3]等通过热力学计算和工业试验得到铝脱氧轴承钢精炼渣成分质量分数控制范围CaO为50%~55%、Al2O3为25%~33%、SiO2为6%~10%、MgO为5%~7%和R=5~7时,T[O]含量达到11~13 ppm,且氧化物类夹杂物个数密度在3个/mm?倕以下。葛金鹏[8]等利用渣-金平衡实验研究了钢中T[O]、夹杂物尺寸的变化规律,精炼渣为59.4%CaO-24.8%Al2O3-6%MgO-9.8%SiO2时钢中T[O]小于0.000 6%,氧化夹杂物平均尺寸小于2.26 μm。不同的企业和钢种采用的精炼渣成分也各不相同[9-18]。目前,针对精炼过程中渣-金反应对钢液的变化研究比较广泛,而对精炼过程中精炼渣成分变化研究较少。因此,该研究针对GCr15轴承钢的精炼渣成分通过耦合动力学模型进行预测,确定精炼渣成分在反应过程中的变化,为实际工业生产中精炼渣成分的优化提供指导。

1试验材料与反应模型

1.1 试验材料

为了明晰轴承钢精炼过程中精炼渣成分随时间的变化趋势,选取GCr15轴承钢,其化学成分如表1所示。精炼渣初始成分及具体变化范围和耐火材料的选择,如表2所示。

表1 GCr15轴承钢主要化学成分/%

表2 精炼渣初始成分的设置

1.2 反应模型的构建

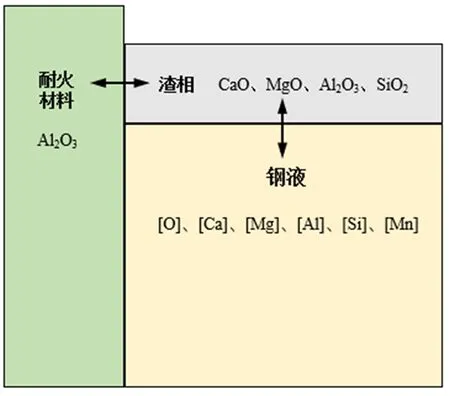

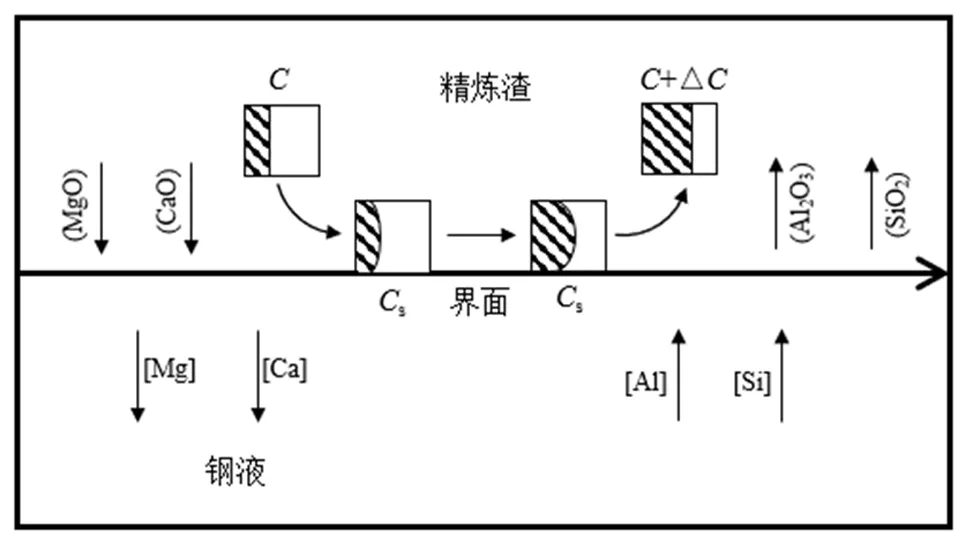

精炼过程中,渣-金-耐火材料三相反应如图1所示。为了探究精炼过程中三相界面的溶质扩散规律,基于双模理论和吉布斯自由能理论建立渣-金-耐火材料三相耦合反应动力学模型。此模型主要涉及的反应有精炼渣与钢液之间的反应及耐火材料与精炼渣之间的反应,这里主要考虑耐火材料的溶解。

图1 反应示意图

在计算过程中,使用Visual C++和Matlab2016b软件进行编程计算,时间步长设置为1 s。依据双模理论,假定界面上没有物质积累,界面的两侧都是稳态,钢液和渣相中的组元传质为控制环节,发生在渣-金界面上化学反应十分迅速,不为限制性环节。首先,根据吉布斯自由能理论,判断渣-金界面处的反应是否发生,当反应发生时,根据化学反应的ΔG=0建立标准吉布斯自由能、钢液中各组元活度、渣相中各氧化物活度以及渣-金界面处的浓度关系式,而为了使计算结果更加准确,钢液中的各组元活度的计算采用了Wanger相互作用系数,且引入了二阶相互作用系数,精炼渣中氧化物的活度则采用离子分子共存理论确定渣中的全部简单离子和复合氧化物以及其对应生成的标准吉布斯自由能,根据质量守恒定律,反应前后物质的量平衡,联立公式计算得出。其次,通过通量守恒得出钢液中组元和渣相中对应组元氧化物的传质关系,建立钢液和渣相组元通量守恒方程。又因渣-金界面上的组元正负离子相等,根据电中性原理建立正负离子传质等量方程。最后,考虑耐火材料的溶解,并通过上述等式之间的耦合,利用微分方程计算出各组元传质过程。计算流程如图2所示。

图2 计算流程图

2模拟结果与讨论

2.1 精炼渣碱度对其成分变化的影响

图3所示为渣碱度对其成分的影响。

图3 渣碱度对其成分变化的影响

如图3(a)所示,精炼渣中CaO含量在碱度为3~7时,初始含量质量分数分别为49.65%、52.96%、55.17%、56.74%和57.93%,通过计算发现渣中的CaO含量随着反应时间的增加有所下降,分别下降至49.64%、52.91%、55.07%、56.58%和57.70%,之后维持基本平衡,随着碱度的增加CaO的变化速率和变化值都有所增加,这是因为渣中碱度增加,其中CaO活度升高,更易被钢液中的Al还原;如图3(b)所示,精炼渣中的MgO初始含量质量分数均为7%,随着反应的进行,也是逐渐降低至平衡,对应碱度3~7分别下降了0.06%、0.08%、0.10%、0.12%和0.13%,随着碱度的增加变化速率增加,且变化值更大,这说明随着碱度的增加精炼渣中的MgO分解向钢液中传质,且速率增大,使其含量降低;从图3(c)可知,渣中Al2O3的含量随时间持续增加,不同渣碱度Al2O3质量分数都是从26%增加到38%左右,这是因为渣吸收了钢液中的Al2O3夹杂物,但最主要的是由于耐火材料侵蚀导致的升高,其中在反应较长时间后不同渣碱度的情况下Al2O3的含量稍有区别,这主要是随着碱度的升高,精炼渣粘度有所升高,对耐火材料的侵蚀和吸收Al2O3夹杂物的能力下降导致Al2O3含量稍有降低;从图3(d)可以看出,相比之下SiO2含量变化则更小,只是略微有所升高。SiO2的初始含量的变化是因为不同碱度导致的,分别为16.55%、13.24%、11.03%、9.46%和8.28%,其变化率随着碱度的升高而增加,因为渣中SiO2初始含量随碱度增加而降低,使其吸收相应夹杂物能力变强。从精炼渣碱度对其整体成分变化规律可以发现,渣相达到平衡的时间很短,只需300s左右就能达到基本平衡,这是因为渣的流动性较好和渣层体积相对较小,动力学条件好,使渣达到基本平衡十分迅速,精炼渣碱度对渣中组元的变化影响并不大。

2.2 精炼渣中MgO含量对其成分变化的影响

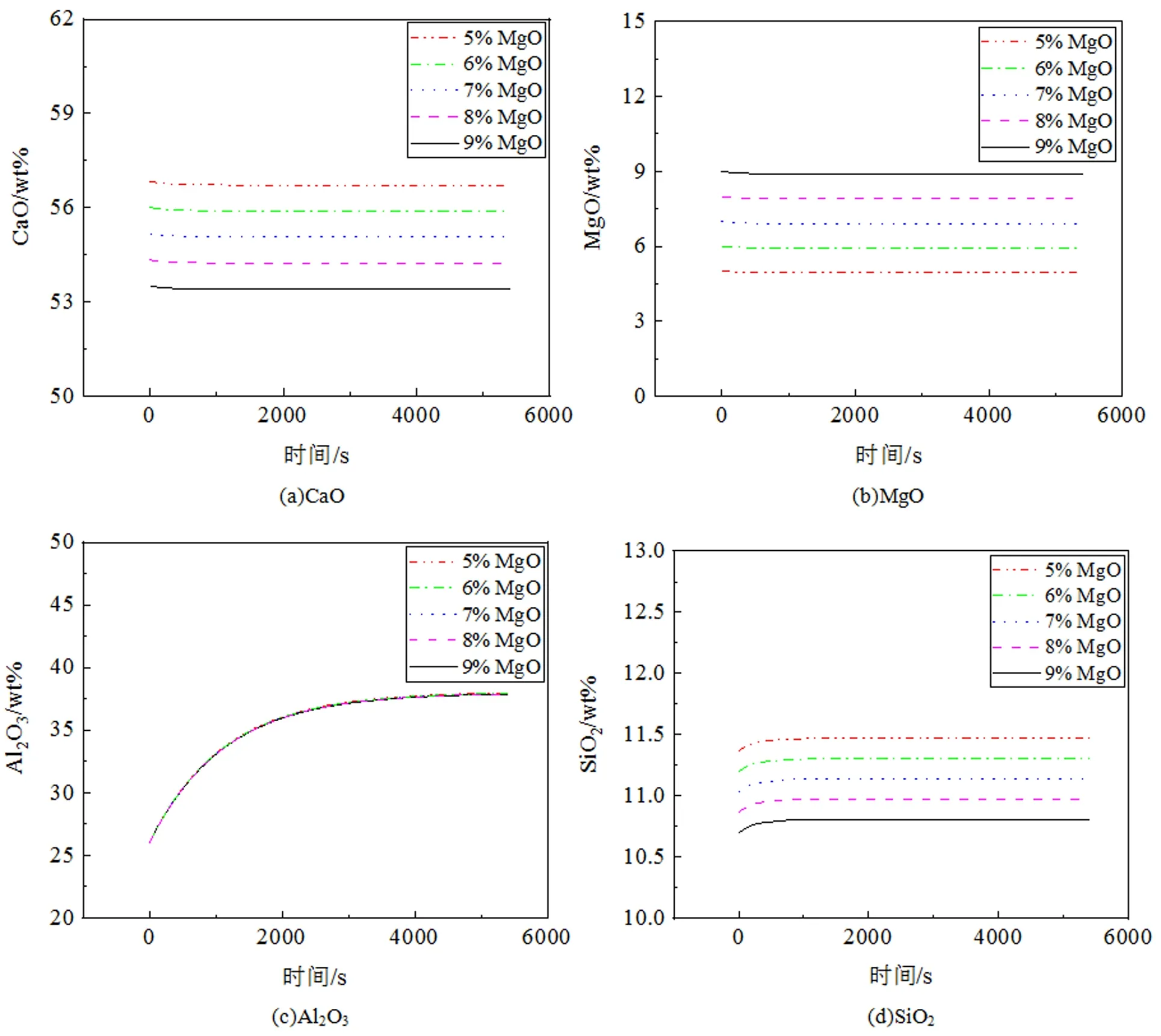

图4所示为渣中MgO含量对其成分变化的影响。

图4 渣中MgO含量对其成分变化的影响

在精炼渣确定碱度为5后只改变其MgO的含量,渣中CaO初始含量也发生了变化,在MgO质量分数从5%~9%时,CaO的初始质量分数分别为56.83%、56.00%、55.17%、54.33%和53.50%,由于MgO初始含量改变引起CaO相对含量降低,随着反应的进行渣中的CaO在5 min左右降低至基本平衡,对应从低到高氧化镁含量,CaO的变化分别为0.12%、0.11%、0.11%、0.10%和0.1%,其变化率降低,如图4(a)所示;精炼渣中MgO初始质量分数分别是5%、6%、7%、8%和9%,随着反应时间的变化其降低的趋势越大,达到平衡后分别为4.96%、5.93%、6.91%、7.90%和8.89%,增加了渣中MgO初始含量会使其分解和还原量更大,有更多的Mg元素进入钢液,如图4(b)所示;精炼渣中Al2O3和不同碱度时变化规律基本一致,随着时间的增加Al2O3质量分数持续升高至38%左右,变化速率随着时间降低,渣中Al2O3含量越高熔解的耐火材料也越少并且熔化速率变慢,且耐火材料外层形成了保护层,如图4(c)所示;这主要是因为耐火材料的腐蚀导致;精炼渣中SiO2初始含量分别为11.37%、11.20%、11.03%、10.87%和10.70%,这也是由于碱度一定,改变渣中MgO初始含量导致,与渣中CaO初始含量变化对应,其中SiO2的含量随反应增加,平衡后质量分数分别为11.47%、11.31%、11.14%、10.98%和10.81%,它们的相对变化整体不大,如图4(d)所示。渣中Al2O3由于坩埚的溶解和脱落导致溶度持续升高,渣中的CaO和MgO被Al还原或分解使其元素进入钢液中,而且渣吸收了Al2O3夹杂物。渣中氧化物的含量从反应达到平衡都很迅速,它们的变化速率有些许差异,这主要是因为渣的体积、传质系数和渣中相对氧化物的浓度及活度决定的。

2.3 精炼渣中Al2O3含量对其成分变化的影响

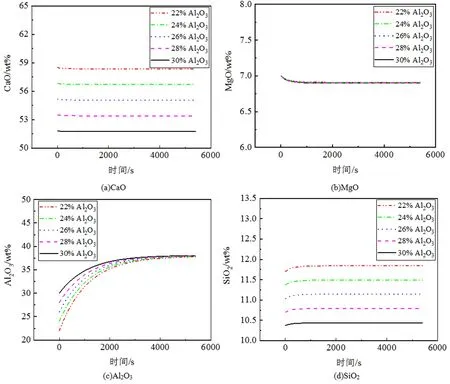

图5所示为渣中Al2O3含量对其成分变化的影响。

图5 渣中Al2O3含量对其成分变化的影响

渣中Al2O3的变化计算结果如图5所示。由于Al2O3的初始含量改变且碱度固定,导致渣中CaO、SiO2和Al2O3氧化物含量初始含量变化较大,与渣中MgO含量变化时一样,因为改变Al2O3的初始含量且碱度固定而导致。对应渣中Al2O3初始质量分数为22%、24%、26%、28%和30%,CaO初始值为58.50%、56.83%、55.17%、53.50%和51.80%,对应SiO2的初始值为11.70%、11.37%、11.03%、10.70%和10.37%,而渣中MgO初始含量不会受到影响均为7%。改变精炼渣中Al2O3初始含量与改变其碱度和MgO初始含量对渣中组元变化的影响趋势、速率及平衡时间基本一致,只是个组元相对含量上存在少许差距。渣中Al2O3含量的增加通过数据可以发现,渣中Al2O3含量越高,其变化速率的相对值就越小,说明它的增加降低了渣对Al2O3夹杂物的吸收且导致耐火材料的腐蚀程度降低。虽然增加渣中Al2O3的含量会减少对耐火材料的侵蚀,但是会抑制钢中Al2O3类夹杂物的吸收能力。

2.4 反应机理

图6为渣-钢反应渣相一侧的机理图。在反应的过程中,钢液中的各组元由钢液中向边界层方向移动,最后迁移到渣-钢界面;精炼渣中的各氧化物从渣相中向边界层方向移动,最后也迁移到渣-钢界面上;最后在渣-钢界面上发生化学反应;生成的产物中氧化物再由边渣-钢界面上向渣相中迁移;而产物中的各元素由渣-钢界面上向钢液中迁移。精炼渣中CaO和MgO在界面上被还原进入钢液,而Al和Si被氧化生成夹杂物而被精炼渣所吸收,反应最后精炼渣和钢液中的成分都发生了变化,该研究中渣相中的CaO和MgO降低,Al2O3和SiO2升高。

图6 反应机理示意图

3结论

(1)精炼渣反应非常迅速,由于对耐火材料的侵蚀,除Al2O3持续增加外其它氧化物5 min左右就能达到基本平衡。

(2)随着反应的进行渣中CaO和MgO氧化物降低,而Al2O3和SiO2氧化物升高。

(3)改变渣中初始组分的含量对渣成分的整体改变影响并不大。