一款电池管理芯片的硬件测试平台设计与实现

刘 蒙,曹 贝,付方发,崔燕哲

(1.黑龙江大学 电子工程学院,哈尔滨 150080;2.哈尔滨工业大学 微电子中心,哈尔滨 150001)

0 引 言

从当前全球集成电路发展来看,我国集成电路产业链整体正处于打破相对低端位置[1-2],专业技术不能完全覆盖核心环节的问题亟待解决[3]。近年来,在国家多项政策和资金支持下,我国集成电路产业发展迅猛并一直保持着稳定的涨幅[4-5]。在芯片设计、制造、封装和测试环节中,测试是确保芯片良率和成本控制的重要内容[6-7]。由于集成电路芯片测试领域起步较晚,集成电路测试业的发展较弱,还有诸多技术问题有待解决[8]。目前,为保障芯片质量,芯片测试大多使用价格昂贵的自动测试设备(Automatic test equipment,ATE) 进行测试[9],然而ATE存在测试设备价格过高,导致测试成本升高,难以实现芯片定制化测试等问题[10]。

为了降低芯片测试成本,提高芯片测试质量与测试的便捷性,针对一款电池管理芯片BQ76930进行了硬件测试平台的开发与实现,使用STM32进行通信,结合上位机,构成完整芯片测试平台。设计实现的硬件测试平台生成测试信号,对测试响应信号进行采集,并对通信协议解析后向上位机发送测试数据,进行芯片测试,获得测试结果。为验证本文设计的正确性,将上位机所得数据与测试设备测量得到的数据进行比对分析,实验结果表明,所开发的硬件测试平台对待测芯片测试的作用,可实际应用于BQ76930芯片的测试工作中,灵活高效地开展该款芯片的测试工作。

1 测试平台系统设计

BQ76930是一款低功耗的模拟前端电池管理芯片,适用于6~10节锂离子电池组,最高可支持50 V输入电压下对电池组进行管理和保护[11],具备控制电池组充放电以及平衡电池组的功能。芯片具有模数转换器和库仑电荷计数器(Coulomb counter,CC)等功能模块,可以对电池组电压、电流、芯片内部和外部温度进行监测。针对芯片中监测子系统、保护及控制子系统和通信子系统等进行各硬件电路模块的设计,硬件测试平台架构设计如图1所示。

图1 硬件测试平台架构Fig.1 Architecture of hardware test platform

芯片内部主要由4个子系统构成,分别为监测、保护、控制以及通信子系统,其中芯片的监测子系统具备对电池组的电压、电流和温度进行精确监测的功能,芯片的保护子系统具有多种故障保护机制,在过压、欠压、过流放电、短路放电以及芯片内部逻辑故障状态下,系统通过控制芯片的充电CHG和DSG两个引脚的驱动器,实现对于电池组和硬件的保护。芯片的控制子系统集成了多个用于电池管理的模块,具有线性稳压输出、负载检测、电池组单元平衡和故障警报信号输出等功能。待测芯片具有标准的100 kHz的I2C接口,可以通过I2C总线与主控芯片进行通信。芯片的时钟信号在主机与多个从机设备进行一对多的I2C通信时,各个从机设备的时钟信号与主机同步,保证了数据传输的稳定性。

2 监测功能测试电路模块设计

待测芯片中监测子系统主要是对电池组的电压、电流及温度参数进行精确监测,关键硬件是14位的ADC和16位的CC,结合芯片相关对应的引脚,针对该部分芯片功能开发测试电路模块,实现待测芯片对于被管理电池组的电压、电流和温度的监测功能的测试。

2.1 电压采集电路模块设计

被管理的电池组与待测芯片的VC0~VC5、VC5b~VC10引脚相连,芯片工作时,监测子系统中14位的ADC以50 ms的采样周期,对电池组的电压值进行采集,得到电池组的总电压及各个电池单元的电压。测试平台对所采集的电压值进行监测,电压采集电路如图2所示。电压采集电路模块具有监测被管理电池组电压的功能。为确保实验环境的安全性,同时考虑到测试环境的真实性与测试的可控性,设计中采用串联电阻R1~R10,外加可调节电压源的方式模拟电池组,为防止电压源输入反接对芯片造成损害,在可调节电压源的正负极之间,串联一个稳压二极管D1。

图2 电压采集电路Fig.2 Voltage acquisition circuit

2.2 电流采集电路模块设计

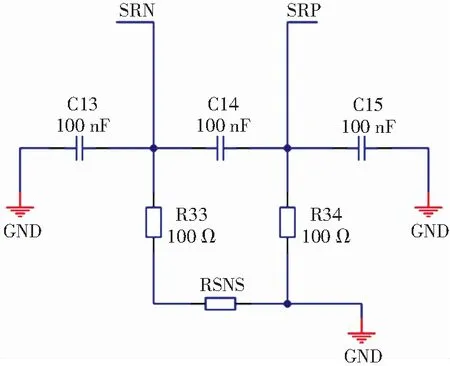

电池管理芯片的监测子系统是通过敏感电阻正端SRN和负端SRP两个引脚进行的,其中16位的CC按照电池电流对时间积分的方式,计算电流敏感电阻上累积的电荷量,并以250 ms的采样周期对测量电流值进行采样,从而实现对于电池组电流的监控。因此,为测试芯片的电流监测功能是否可以正确使用,测试平台中电流采集电路模块在芯片SRN、SRP两引脚间设计一个电流敏感电阻RSNS,在电流敏感电阻RSNS和SRN、SRP两个引脚之间分别设计,加入RC滤波电路,以提高电流采集信号的质量,电流采集电路模块具体电路设计如图3所示。

图3 电流采集电路Fig.3 Acquisition circuit of current

电流敏感电阻RSNS作为关键器件,选择时需要考虑芯片的过流放电故障(Overcurrent discharge,OCD)、短路放电故障(Short-circuit discharge,SCD)以及其在电池组充放电过程中的电流参数。该款电池管理芯片可实现持续100 μs、25.00 A的SCD故障保护,以及持续320 ms、15.00 A的OCD故障保护,根据式(1)计算电流敏感电阻RSNS的最大电阻值RSNS_MAX为:

(1)

式中:VThreshold为芯片的最大SCD阈值电压和OCD阈值电压;ILIM为芯片可支持SCD峰值和OCD峰值的电流。

根据芯片的设计数据,将相应电压和电流参数代入式(1),即可得出电流敏感电阻的阻值范围。为确保芯片在SCD和OCD故障状态下能及时关闭充放电回路,本模块选用1 mΩ的电流敏感电阻,提高电流采样精度,降低SRN和SRP两引脚间的共模电压,提高了测试过程中芯片的安全性。

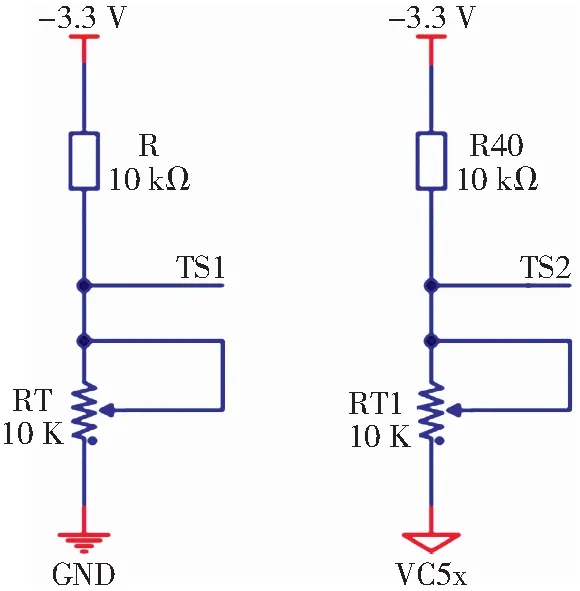

2.3 温度采集电路模块设计

芯片监测子系统中对温度的监测是通过两个温度采集引脚TS1和TS2完成的,TS1和TS2分别连接两个热敏电阻。监测电池组的温度时,14位的ADC可以对热敏电阻两端电压进行采样,而后通过分压原理计算得到热敏电阻阻值,进而确定电池组的温度值。待测芯片的温度采集可以通过配置相应寄存器,选择采集待测芯片内部温度或芯片外部温度。芯片内部有温度采集电路,因此不需要在测试板中额外设计电路。芯片的外部温度监测功能用来保证电池组在过温、低温下的安全性。在进行芯片外部温度采集电路模块设计时,需要考虑芯片内部具有一个阻值为10 kΩ的上拉电阻。

芯片外部温度采集电路模块如图4所示,一个滑动变阻器连接至TS1与VSS之间,另一个滑动变阻器连接至TS2与VC5x之间,通过调节滑动变阻器的阻值大小来模拟热敏电阻阻值随温度变化的情况。考虑到芯片内部具有一个阻值为10 kΩ的上拉电阻,在此芯片进行实际应用时,在TS1和TS2引脚分别串联一个热敏电阻,通过欧姆定律计算热敏电阻的阻值,来得到芯片外部温度。由于实验室环境无法提供温度变化较大的测试环境,因此使用滑动变阻器代替热敏电阻。

图4 芯片外部温度采集电路Fig.4 Acquisition circuit of chip external temperature

3 通用功能测试电路模块设计

通用功能测试电路模块设计主要包括供电模块电路设计和启动模块电路设计。BQ76930电池管理芯片的BAT引脚为芯片的电源端,REGSRC引脚为REGOUT、CHG和DSG等引脚供电,通用模块电路如图5所示。在设计供电模块时,没有使用外加电源,而是使用被管理的电池组,也就是可调节电压源为供电模块提供电压。供电电源经过R42和C18构成的滤波电路与芯片的BAT和VC5x引脚相连,减小了直流电压中的交流成分,使输入电压纹波系数降低,减小对芯片的干扰。

图5 通用测试电路Fig.5 General test circuit

由于芯片的BAT引脚电压有可能大于REGSRC引脚的最大可接受电压,因此在为REGSRC引脚供电时,采用基于源极跟随器的电路结构对模块进行设计。既可以将输入电压从BAT引脚电压降低至一个适合于REGSRC引脚工作的电压,又可以为REGSRC引脚提供来自电池正极的电流。二极管D1和D2分别接入VC10和BAT、VC5和VC5x之间,电压差不会超过最大允许电压值7.00 V,避免对芯片造成损坏。

设计硬件测试平台的启动模块时,采用芯片VC1引脚电压作为硬件测试平台的启动电压,按下开关BOOT键,在TS1引脚上加一个大于1.00 V的电压,芯片便进入正常工作模式,同时可开始进行芯片测试操作。

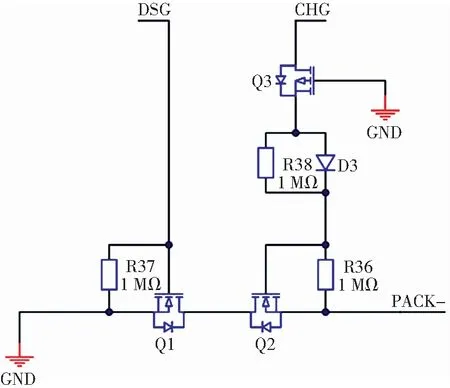

4 控制与保护功能测试电路模块设计

待测芯片具有放电回路驱动引脚DSG和充电回路驱动引脚CHG,可以通过控制芯片DSG引脚和CHG引脚的高低电平来控制充放电回路的通断,当CHG引脚为高电平时,场效应管Q1与Q3导通,充电器对电池组充电。限流电阻R38分压并限制流入CHG引脚的电流,二极管D3将Q2的栅级电压拉高保护栅级。当DSG引脚为高电平时,场效应管Q2的栅源电压大于开启电压,Q2导通使电池组可以通过负载放电。其中R36和R37用来提高电路抗干扰能力,防止场效应管Q2因为静电等发生意外导通,对待测芯片造成损害,从而达到保护电池组的目的,充放电保护模块电路图如图6所示。

图6 控制与保护测试电路Fig.6 Control and protection circuit

5 通信功能电路模块设计

测试系统的MCU采用STM32F103系列单片机,其内核是Cortex-M3,具有多种可扩展外设资源[12]。通信模块与测试板之间采用I2C通信,其SCL、SDA和GND 引脚分别与待测芯片相应引脚相连,上位机通过USB端口与通信模块相连,实现上位机与下位机之间的数据传输,采用手动复位的方式,复位按键按下时,MCU的RESET端与GND端相连,实现复位。模块采用8 MHz的晶振与22 pF的电容作为起振电路,满足振荡的相位条件。在电路的设计过程中,预留了调试接口,以供程序的烧写及调试。将电路MCU的BOOT0端与BOOT1端引出,可以作为MCU的启动方式,增加芯片测试工作便捷性。

6 PCB板的设计与制作

基于以上硬件测试平台中各模块电路设计,对硬件测试平台的PCB版图进行设计,考虑到测试板的成本和布线的复杂性,本测试板采用双层铜板进行设计,测试板的PCB版图如图7所示。为了在测试过程中不损伤芯片,根据待测芯片的封装类型,选用对应的芯片测试座(Socket)作为芯片同测试板的接口,便于待测芯片的更换与测试。采用12位的编码开关和11针脚的线对板连接器,在实际测试应用中可使测试板能够外接锂离子电池组,结合待测电池管理芯片进行实际测试工作。

图7 测试板的PCB版图Fig.7 PCB layout of the test board

在PCB版图布局布线时,将高电流区域和低电流区域分别进行布局,可避免高电流信号对低电流信号造成干扰,同时,考虑到高电流区域在电池充放电过程中会产生较高的热量,在PCB板的上下两层进行敷铜的基础上,在高电流区域内打一定数量的散热过孔,避免PCB板局部热量过高,对硬件造成损害。测试板制作成品如图8所示。图8所示的测试板上的关键部件已采用圆形符号进行圈画,具体数字编号所对应测试板关键部件功能如表1所示。

表1 测试板关键部件功能表Table 1 Function table of key components of the test board

图8 PCB测试板Fig.8 PCB board

7 测试验证

将芯片的硬件测试平台和上位机进行联合调试,完成硬件测试平台的功能验证和实际芯片的测试,将所测试数据与采用各设备所测数据进行了对比分析和验证。测试系统采用PC机的USB接口与硬件测试平台进行通信,通过此接口传输测试向量和测试数据完成具体的测试工作。同时,硬件测试平台预留了测试点和指示灯等外设,便于系统的功能验证,硬件测试平台架构如图1所示。为更好地完成芯片测试平台的验证,首先对芯片测试方案进行制定,本测试系统采用一块验证为好的电池管理芯片作为待测芯片,用以检验上位机是否可以完整准确地对此芯片的各个功能进行测试。接下来,在对芯片进行具体的功能测试之前,使用万用表对芯片各引脚的电压进行测量,通过测试芯片供电引脚和稳压输出等关键引脚电压,确定芯片处于正常工作状态。最后,将芯片测试系统的自动化测试结果与手动测试结果进行对比,根据两组数据的比较结果判断测试系统的准确性。

7.1 电压监测功能测试

电压监测的对象是待测电池管理芯片对10节电池的电压和总电压,将输出电压为19.670 V电压源的正负极分别与测试板的BAT+、BAT-相连。如表2所示为5节电池的电压监测功能测试结果对比,其中第二列为本文所设计测试系统采集的电压监测数据。由表2电压监测数据分析可知,测试系统采集的电压监测功能测试数据和相比于万用表测量的数据之间存在着平均24.80 mV的差值,不排除两者之间误差可能是由电池管理芯片的电压采样精度或万用表测量精度低等问题带来的。

表2 电压监测功能测试结果对比Table 2 Comparison of test results of voltage monitoring function

7.2 电流监测功能测试

为验证电流监测功能的测试,除使用测试系统外,还额外采用万用表进行测试,并对比两种测试结果。采用万用表进行测试时,为避免电流过大,在测试板的负载端接入一个10 kΩ的电阻,通过在芯片的正常工作模式下,打开芯片的充放电驱动端,使整个电流回路连通,再使用万用表对回路电流进行测量,芯片的电流监测功能测试结果对比如表3所示。可以看出,系统采集的数据最大误差值为11 mA,万用表测量数据的最大数据差为35 mA,在测试系统采集的电流监测功能测试数据和万用表测量的数据之间进行对比,最大存在88 μA的误差,平均误差74 μA。误差可能是测试板中电流敏感电阻的精度或万用表表头灵敏度较低造成的。

表3 电流监测功能测试结果对比Table 3 Comparison of test results of current monitoring function

7.3 温度监测功能测试

温度监测功能分为内部温度监测功能和外部温度监测功能,芯片的内部温度即为此时的工作温度,通过测试系统发送内部温度采集测试向量,即可得到TS1和TS2两个温度引脚所监测的内部温度,由于实验室内很难模拟出温差较大的环境,因此本设计采用外部可调节电阻器来替代热敏电阻,通过对比测试系统采集到的可调电阻器的阻值,与万用表实际测试的阻值进行对比,两者存在的误差处于可接受范围,测试结果表明系统可以对待测电池管理芯片的温度监测功能进行有效的测试。芯片的外部温度监测功能测试结果对比如表4所示。可以看出,测试系统采集外部温度监测数据和温度计测量的数据之间,存在最大0.3 ℃的误差,测试系统所测芯片工作温度-40.0~85.0 ℃,测试存在的误差大小在可接受范围。

表4 芯片的外部温度监测功能测试结果对比Table 4 Comparison of test results of external temperature monitoring function of chip

8 结 论

测试是保证芯片质量的关键步骤,提高测试效率和降低成本是芯片测试主要目标,因此,根据应用需求,设计了一款针对BQ76930电池管理芯片的测试系统,完成了芯片硬件测试平台的电路设计与PCB板制作。通过待测芯片的各个子系统和工作模式,提出了该芯片硬件测试平台的总体架构,主要包括监测模块、通用模块、控制及保护模块,在模块设计时充分利用了可调节电压源,提高硬件测试平台性能的同时为并行的芯片测试提供了可能。对芯片测试系统进行实际的测试,将测试结果和手动测试结果进行对比,并进行了相应的误差分析,实验结果表明所设计的硬件测试平台可以对待测芯片进行有效可靠的测试,降低了芯片测试的成本,可提高测试效率。

- 黑龙江大学自然科学学报的其它文章

- Crystal structure and terahertz spectrum studies of complex [Cu2(dmp)2(bdppmapy)I2]

- 优化后的QuEChERs方法测定不同基质中百菌清农药残留

- 产胞外多糖酵母菌的筛选鉴定及发酵条件优化

- 低光照环境下基于特征点补偿的图像匹配方法研究

- The integral equation method for the scattering problem of obliquely incident electromagnetic waves in a chiral medium

- 一类半线性分数阶发展包含初值问题解的存在性