计入曲轴轴向运动的船舶柴油机主轴承混合润滑分析*

魏立队 陈 浩 张志镭 胡以怀 魏海军

(1. 上海海事大学商船学院 上海 201306; 2. 山东海运散货运输有限公司 山东青岛 266034)

内燃机工作过程中, 曲轴上曲柄销受到气体力和活塞-连杆组件惯性力作用后, 发生弯曲变形并转化为曲轴的轴向运动, 且该运动幅值明显大于各轴承间隙, 较大的轴向振动可能对内燃机的正常工作造成明显干扰[1-2]。 作为远洋大型船舶用低速柴油机, 其曲轴与推进轴系直接相连, 需要承受螺旋桨产生轴向推力的扰动, 轴向振动更为剧烈。 受此影响, 作为曲轴支撑的主轴承能否安全、 可靠地工作, 是一个亟待研究的课题。 文献[3-4]对船舶柴油机的主轴承进行了较为详细的热弹性流体动力混合润滑研究; 文献[5]研究了大型船舶柴油机主轴承在不同工况下润滑性能, 对轴承发生疲劳寿命变短的原因进行了分析; 文献[6]研究了低速船用柴油机主轴承表面的型线对轴承性能的影响规律和型线优化。 以上对船用柴油机主轴承的研究均获得了一些有价值的结论, 但计算方法均未考虑船舶柴油机曲轴轴向运动对轴承润滑的影响。 文献[7-9]以内燃机全部主轴承为研究对象, 计入曲轴轴向运动、 温度影响、 粗糙度影响, 得出轴向运动对轴承润滑的一些参数有影响的结论, 但未考虑可能发生干摩擦时的微峰接触; 文献[10-11]则以一单个的微槽轴承为研究对象, 计入理想的轴向正弦往复运动、 微峰接触和轴颈倾斜, 研究发现轴承一些润滑参数或与同向相关, 或与反向相关, 但在计算过程中未考虑粗糙表面对油膜润滑的影响。

本文作者在前人研究的基础上, 针对大型船舶柴油机曲轴轴向运动更为突出的实际情况, 同时计入螺旋桨轴向激励和柴油机自身激励共同引起的轴向运动、 微峰接触(干摩擦), 建立船舶柴油机主轴承的混合润滑计算模型, 探究轴向运动对于主轴承润滑的影响。

1 轴承混合润滑计算模型

1.1 Reynolds 方程

计入轴向运动后, 主轴承处润滑求解的Reynolds方程[12-13]为

式中:x、y、z分别为轴承水平、 垂直、 轴向坐标;θ为轴承展开角;U为轴颈轴向速度U=πRn/30,n为轴颈转速,R为轴承半径;W为轴颈轴向速度;p为油膜压力;η为滑油动力黏度;φx、φz为压力流量因子;φs为剪切流量因子;h为油膜厚度;hT为粗糙表面间的平均间隙,

式中: erf ( ) 为误差函数;σ为表面综合粗糙度,,σ1、σ2分别为轴颈、 轴瓦表面粗糙度。

1.2 膜厚方程

油膜厚度方程[14]为

式中:h0为不计轴颈、 轴瓦变形的膜厚;c为轴承半径间隙;ε为轴颈偏心率;θξ为轴心偏位角;δpS为轴瓦弹性变形;C为径向间隙向量;KS为轴瓦的刚度矩阵;pc为微峰接触压力(由式(4) 求解);Δx、 Δz为有限单元在x、z方向上的长度, 因轴颈硬度远大于轴瓦, 取轴颈弹性变形δpJ=0。

1.3 微峰接触模型

依据Greenwood-Tripp 理论[15], 轴承表面粗糙接触压力为

其中:

式中:E1、E2分别为轴颈、 轴瓦的弹性模量;E*为当量弹性模量;ν1、ν2分别为轴颈、 轴瓦泊松比;分别为轴颈和轴瓦平均微凸峰高度;β为微凸峰曲率半径;ηs是名义面积上微峰数量。

式(4) 中,Hs<4 时,F5/2(Hs)= 4.408 6×10-5×(4-Hs)6.804; 微峰粗糙接触发生;Hs≥4 时,F5/2(Hs)=0, 为完全流体动力润滑。

1.4 轴承载荷

轴承载荷由油膜载荷和微峰接触载荷组成, 在x和y向分别为

则轴承油膜反力为

式中:p、pc分别为油膜压力和微峰接触压力;B为轴承宽度。

1.5 载荷平衡方程

忽略油膜惯性力, 基于牛顿第二定律, 轴颈运动方程满足

式中:FL为曲轴曲柄销上外载荷;FP为作用于曲轴输出端的螺旋桨产生的推力;FB为油膜反力。

1.6 摩擦功耗

摩擦力包括流体摩擦和微峰接触摩擦, 计入轴向运动后, 轴承表面周向和轴向的摩擦力为

轴承表面摩擦功耗为

式中:φf、φfp、φfs为剪应力因子[9];μc为干摩擦因数, 文中取值0.05。

1.7 轴承端泄流量

计入轴颈轴向运动运动后, 轴承端泄流量为

1.8 收敛准则

油膜压力或微峰接触压力的收敛准则为

式中:m、n为周向、 轴向的油膜网格节点数;k为迭代次数。

轴颈轴心轨迹收敛准则为

式中:ε为轴颈偏心率。

2 计算流程

(1) 输入轴颈偏心率、 偏位角、 轴向速度等初始参数。

(2) 根据初始参数求解油膜厚度方程, 用有限体积法求解Reynolds 方程; 并判断是否需要计入微峰接触压力, 若需要则利用Greenwood-Tripp 方法求解, 判断压力收敛是否满足公式(12)。

“粉销”的兴起:随着渠道为王的时代过去,分销模式也逐渐被企业遗弃,从分销向零售的转型在家电市场已不是一个陌生的话题,然后随着时间的推移,我们的研究发现“粉销”正在兴起。一个最简单的例子就双11期间,部分企业投入的大量资源购买流量,然而转化率并不理想。数据显示自发性品牌搜索和产品搜索的人群占比正在提升,而这部分群体也是消费升级的主要承载体。2019年,市场正在向优质品牌倾斜,希望做好高效率的营销,首先从完善品牌认知,强化产品品质开始。

(3) 运用载荷平衡方程求解轴颈轴心轨迹。

(4) 最后判断一个周期循环内轴颈中心轨迹收敛是否满足公式(13), 若不满足, 则重新循环, 直至满足。

3 曲轴外载荷和轴向运动

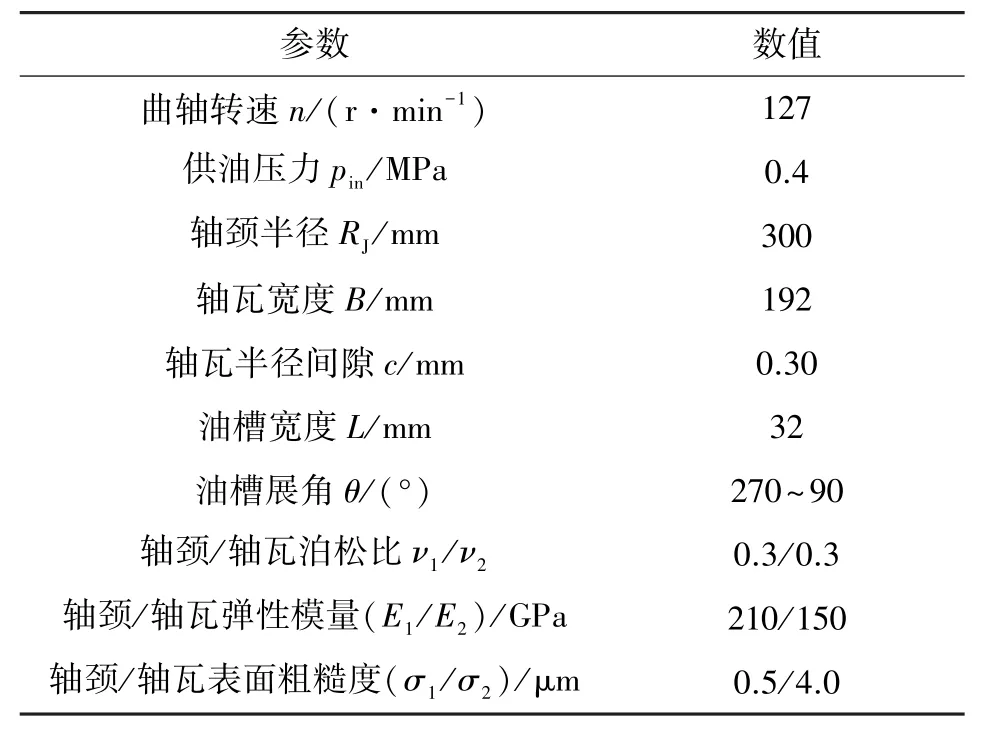

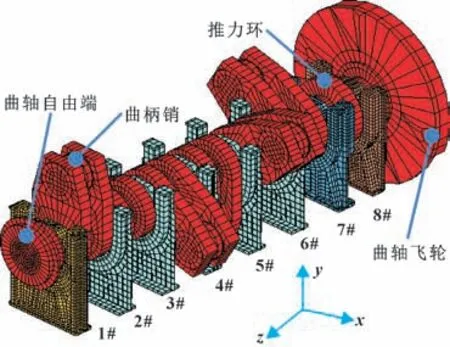

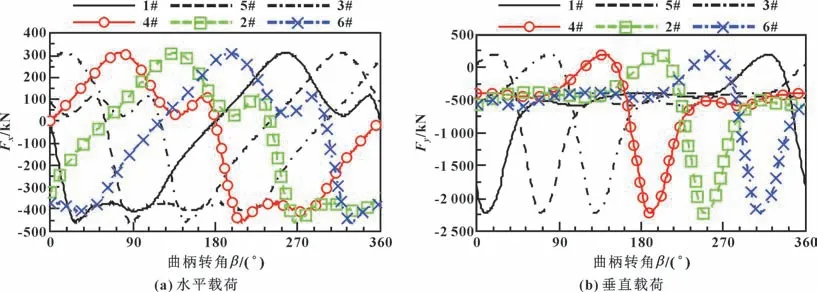

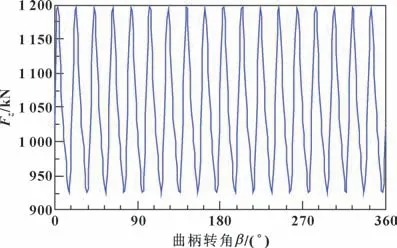

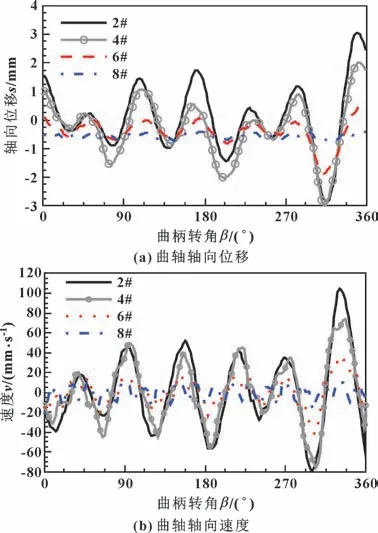

图1 所示为一大型低速船舶柴油机的曲轴和8 个主轴承座有限元模型, 该柴油机为6 缸, 对应6 个曲柄, 额定转速127 r/min, 主轴承计算的主要参数见表1, 润滑油类型为SAE30W。 图2 所示为作用于曲轴曲柄销上的水平和垂直载荷, 图3 所示为作用于曲轴飞轮端指向自由端的轴向载荷 (源自螺旋桨激励), 轴向载荷通过曲轴上推力环传递到与船体相连的推力轴承。 根据制造厂家推荐, 推力轴承与推力环间油膜刚度为1.12×109N/m (平均油膜刚度k=F0/Δt,F0=1.05×106N, 为螺旋桨产生的平均推力, Δt=0.935 mm, 为推力环与推力块之间的轴承间隙), 油膜阻尼为1.50×106N·s/m (厂家试验验证获得)。基于整体曲轴有限元法, 施加载荷得到曲轴不同位置的轴向运动, 图4 所示为对应2#、 4#、 6#、 8#主轴承处的主轴颈的轴向位移和轴向速度。 显然, 从推力环处至自由端, 位移和速度均越来越大。

表1 主轴承主要参数Table 1 Main parameters of main bearings

图1 曲轴和轴承座模型Fig.1 Crankshaft and bearing housings model

图2 作用于曲轴6 个曲柄销上的载荷Fig.2 Loads acting on 6 crank pins of crankshaft: (a) horizontal load; (b) vertical load

图3 作用于曲轴飞轮端的轴向载荷Fig.3 Axial loads acting on flywheel end of crankshaft

图4 曲轴轴向位移和轴向速度Fig.4 Axial displacement and speed of crankshaft:(a) axial displacement; (b) axial speed

4 计算结果与分析

4.1 模型验证

图5 示出了2#和6#轴承的最大压力变化历程。文中方法计算结果与文献[8]结果较为吻合, 与文献[7]结果整体趋势一致, 在局部或减小或增大, 原因为文献中方法没有考虑可能的干摩擦。 由此, 表明文中计算模型的正确性。

图5 计算模型验证Fig.5 Verification of calculation model: (a) 2# main bearing; (b) 6# main bearing

4.2 计算结果

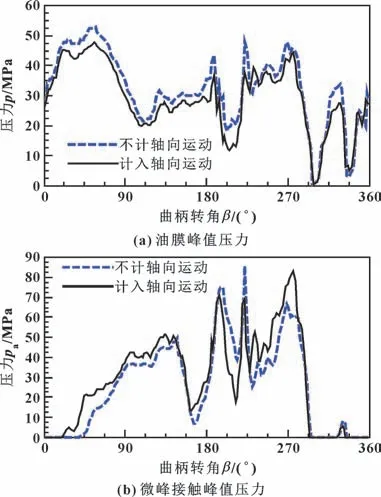

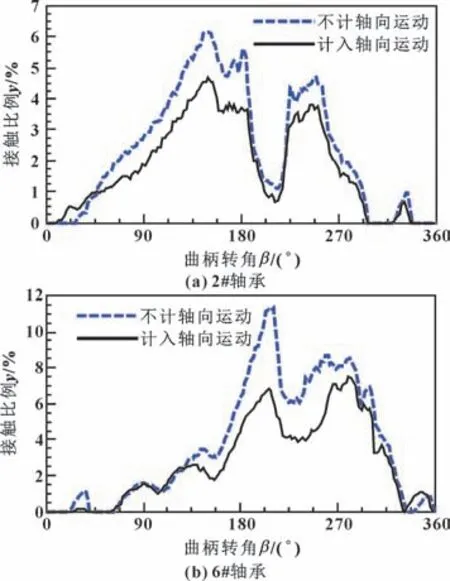

图6 和图7 所示分别为计入和不计入轴向运动时, 2#、 6#轴承的油膜峰值压力和微峰接触压力。 可见, 虽然整体趋势一致, 但计入轴向运动后油膜峰值压力均降低, 微峰接触压力则增加, 尤其是6#主轴承表现明显。 如表2 所示, 7 个主轴承(除7#主轴承) 在整个周期内油膜峰值压力和微峰接触压力的均值也展现出了一致的变化规律。 如图8 所示, 考虑轴向运动后, 整个周期内微峰接触的比例也都降低了, 显然, 轴颈轴向运动惯性的影响和轴颈轴瓦表面接触比例的降低, 是接触压力增加的重要原因之一。

图6 2#主轴承油膜峰值压力和微峰接触峰值压力Fig.6 Oil film peak pressure (a) and asperity contact pressure (b) of 2# bearing

图7 6#主轴承油膜峰值压力和微峰接触峰值压力Fig.7 Oil film peak pressure (a) and asperity contact pressure (b) of 6# bearing

图8 2#和6#主轴承微峰接触比例Fig.8 Asperity contact percentage of 2# bearing (a) and 6# bearing (b)

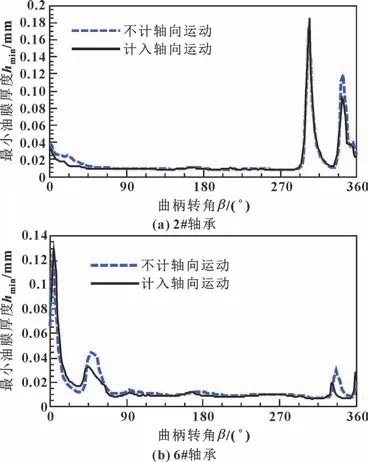

图9 示出了整个周期内最小油膜厚度变化情况。计入轴向运动后, 第2#、 6#轴承最小油膜厚度变化非常小, 2#主轴承仅在0°~45°区间和305°、 344°附近, 6#主轴承在4°附近、 20°~49°和330°~336°区间展现出了稍微明显的差异, 且是有增有限。 在整个周期内的最小值(计入轴向运动前后2#轴承分别为7.5、 7.5 μm, 6#轴承分别为7.0、 6.5 μm) 变化更小, 其他6 个主轴承的平均值变化也非常小(见表2), 表明轴向运动对最小油膜厚度影响较小。

图9 2#和6#主轴承最小油膜厚度Fig.9 Minimum oil film thickness of 2# bearing (a) and 6# bearing (b)

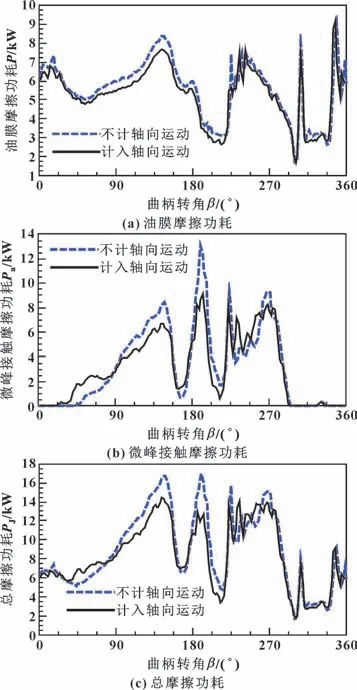

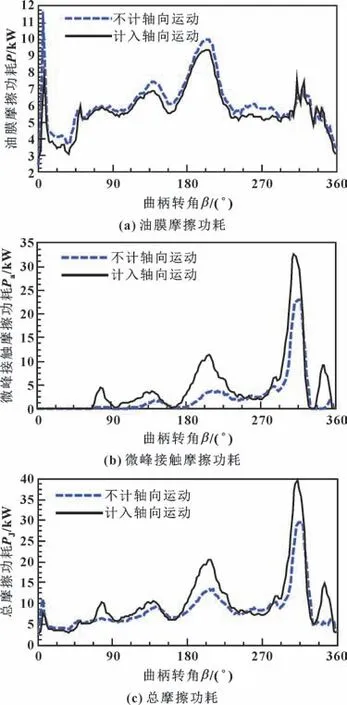

图10 和图11 所示为2#、 6#主轴承在整个周期内的瞬时摩擦功耗。 计入和不计入轴向运动, 瞬时摩擦功耗整体趋势一致。 但2#主轴承的油膜摩擦功耗和微峰接触功耗均整体减小, 因而总功耗也减小, 平均总摩擦功耗减小5.86% (见表2); 6#主轴承的油膜摩擦功耗减小但比例较低, 微峰接触功耗则显著增加, 平均功耗也由未计入轴向运动的2.37 kW 增加到计入时的4.42 kW, 增加比例达86.50%, 结果导致平均总摩擦功耗增加比例达到19.86%。 再由表2分析全部轴承的摩擦功耗, 计入轴向运动后, 8 个轴承的平均油膜摩擦功耗全部减小, 与全周期内的瞬时情况基本一致, 减小比例在5%~8%之间; 微峰接触摩擦功耗则呈现出: 1#、 2#主轴承减少, 3#—6#主轴承增加, 7#主轴承又减少, 8#主轴承由于微峰接触几乎不存在, 所以忽略。 结合图4, 从1#主轴承到7#主轴承轴向运动的位移幅值和速度幅值均依次减小、 但波动频率增加。 显然, 运动位移和速度较大时, 能够降低微峰接触摩擦功耗, 但降低比例较低(未超过17%), 如1#、 2#主轴承; 而如果运动位移和速度幅值较小, 且波动频率较大时, 则可能加剧微峰接触摩擦功耗, 影响比例普遍超过20%, 如3#—6#主轴承;如果在未计入轴向运动时, 原本微峰接触压力较大、微峰接触摩擦功耗较高时, 如果计入轴向运动, 即使运动波动频率较大, 仍有可能降低平均摩擦功耗, 如7#主轴承。 除7#轴承外, 平均总摩擦功耗整体表现出了与微峰接触摩擦功耗相似的规律。 由此表明: 轴向运动的幅值与频率能够显著影响到摩擦功耗。

图10 2#主轴承油膜摩擦功耗、 微峰接触摩擦功耗和总摩擦功耗Fig.10 Oil film friction power loss (a), asperity contact friction power loss (b) and total friction power loss (c) of 2# bearing

图11 6#主轴承油膜摩擦功耗、 微峰接触摩擦功耗和总摩擦功耗Fig.11 Oil film friction power loss (a), asperity contact friction power loss (b) and total friction power loss (c) of 6# bearing

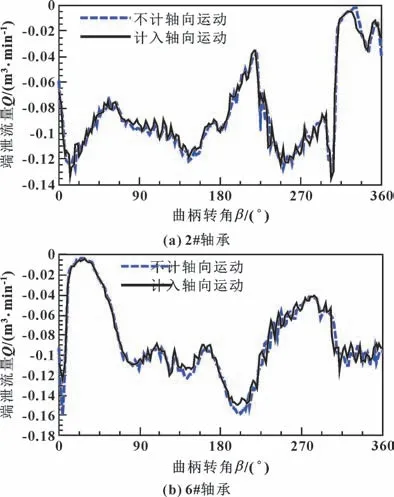

图12 所示为主轴承的油膜端泄流量。 计入轴向运动后, 除局部外, 轴承油膜端泄流量普遍减小。 整个周期内的泄流量平均值, 未计入与计入轴向运动时, 2#主轴承分别为0.085、 0.084 m3/min, 降低1.2%; 6#主轴承分别为0.087、 0.085 m3/min, 降低2.3%, 但趋势基本一致。 由此表明: 轴向运动影响油膜的轴向流动, 但影响不明显。

图12 2#和6#轴承端泄流量Fig.12 Leakage of 2# bearing (a) and 6# bearing (b)

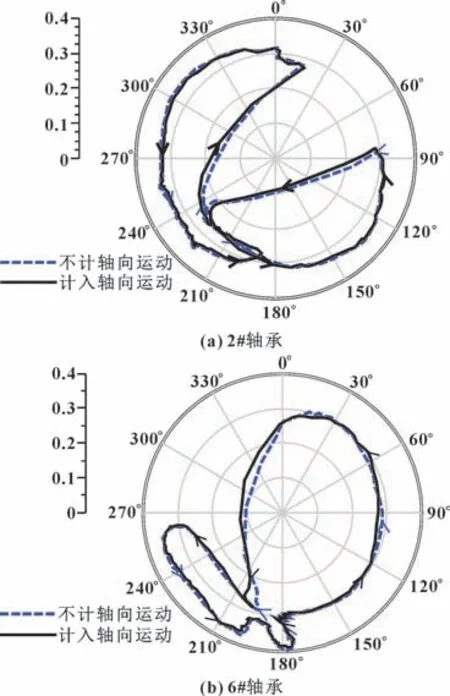

图13 所示为2#和6#主轴承中央截面处轴颈轴心轨迹。 计入轴向运动前后, 整体趋势变化较小, 但在轴颈做向心运动或运动方向突变时, 二者差异较大,可能影响到穴蚀的发生。 此外, 对于6#轴承, 在周向15°~120°区域也显示了一定的差异。 显然, 轴向运动也会对轴心轨迹造成一定的影响。

图13 2#和6#轴承轴心轨迹Fig.13 Orbital path of 2# bearing (a) and 6# bearing (b)

5 结论

(1) 计入轴向运动后, 各轴承的油膜峰值压力均降低, 但微峰接触压力均增加, 且有部分轴承增加非常明显, 这将恶化轴承的润滑。

(2) 计入轴向运动后, 各轴承的油膜摩擦功耗均减少, 但减少比例较低, 说明轴向运动对轴承油膜润滑有改善作用。

(3) 计入轴向运动后, 微峰接触摩擦功耗表现较为复杂: 轴向运动位移、 速度较大、 波动频率较低的1#、 2#轴承的功耗降低, 而运动幅值和速度较小、波动频率较大的2#~6#轴承的功耗反而增加, 且波动频率越快, 摩擦功耗增加越大; 但若未计入轴向运动时摩擦功耗较大者(7#轴承), 计入后反而减小。 因此, 轴向运动对微峰接触的影响需进一步研究。

(4) 轴向运动对最小油膜厚度、 端泄流量的影响相对较小, 对轴心轨迹的影响虽然不是非常明显,但轴颈向心运动及运动方向突变处的变化, 则有可能对轴瓦表面的穴蚀带来影响, 需做进一步的研究。

(5) 曲轴轴向运动会影响到柴油机主轴承的润滑, 尤其是对含有微峰接触干摩擦的混合润滑有着显著影响, 在对轴承进行精细设计时必须考虑该因素。