润滑条件下旋转轴唇形密封件磨损分析*

张付英 马 骏 张志祥 夏靖炜 刘元刚

(1. 天津科技大学机械工程学院 天津 300222; 2. 天津市轻工与食品工程机械装备集成设计与在线监控重点实验室 天津 300222; 3. 天津市科技发展服务中心 天津 300000)

旋转轴唇形密封件(油封) 具有结构简单, 较好的追随性、 补偿性、 耐磨性和抗渗性等优点, 被广泛应用于仪器仪表、 车辆、 机械等领域[1]。 油封的失效会造成大量的经济损失, 严重时还会引起很大的安全隐患。 磨损是油封的主要失效形式之一, 因此对于油封的磨损规律预测以及磨损对密封性能的影响研究十分重要。

油封的主体材料是丁腈橡胶, 其磨损可分为干磨损和润滑磨损两类。 干磨损基本上是在干摩擦条件下, 由粗糙和坚硬的表面滑动油封唇口表面而产生的材料撕裂, 使油封表面形成波纹状形貌; 润滑条件下的磨损则会产生局部不规则的微撕裂, 使密封唇部表面产生微层状或微层状纹理。 2 种类型的磨损都会导致密封偶合面产生间隙, 引发泄漏。 油封的实际工况大都处于混合润滑状态, 属于后一种磨损类型, 因此, 润滑条件下的油封磨损研究, 对准确预测油封的使用寿命以防止其突然失效导致的重大事故具有积极作用。

近几十年, 随着现代机械的发展, 对密封的要求也越来越高, 国内外诸多学者已对旋转唇形密封的密封性能做了大量的实验和理论研究, 并取得了丰富的研究成果。 GABELL[2]最先使用数值计算的方法来判断油封的密封性能。 SALANT 和FLAHERTY[3]建立了弹性流体力学耦合模型, 在分析计算中考虑了唇口变形并引入空化指数, 求解雷诺方程分析计算油膜压力, 通过迭代法计算泵送率和摩擦力矩。 GUO 等[4]通过建立油封混合润滑的弹流模型, 分析了表面粗糙度、 微观表面纹理等对油封泵送率的影响。 对于油封的磨损研究包括实验模拟和计算机仿真模拟两大类,实验模拟耗费时间长、 测试成本高; 随着计算机技术的发展, 油封磨损的计算机仿真模拟逐渐得到重视。有限元磨损模拟仿真主要有3 种方法。 第一种方法是通过有限元的二次开发, 通过Fortran 编程语言的子程序Umeshmotion 来进行磨损模拟, 这种方法已经被ARUNACHALAM 和IDAPALAPATI[5]证实使用。 该方法是在不改变网格个数的情况下通过压缩网格呈现磨损, 对于磨损量较大的模型模拟尤其有用, 但不适用于主体为超弹性材料丁腈橡胶的油封磨损模拟。 第二种是WANG 等[6]提出的利用仿真软件, 应用节点位移法实现轴用密封的磨损模拟方法。 第三种是死亡元素法, 在仿真模拟时, 通过死亡元素来替代节点位移的方法。 该方法可有效避免网格扭曲, 但却降低了模拟精度和增加了计算时间。

本文作者通过有限元分析软件ABAQUS 模拟油封的磨损过程, 通过其自适应网格, 采用全局网格重构的方法和润滑条件下的数值计算模型结合, 预测其磨损规律和动态磨损过程的密封性能。

1 旋转轴唇形密封件的结构及有限元模型

1.1 旋转轴唇形密封件的结构及工作参数

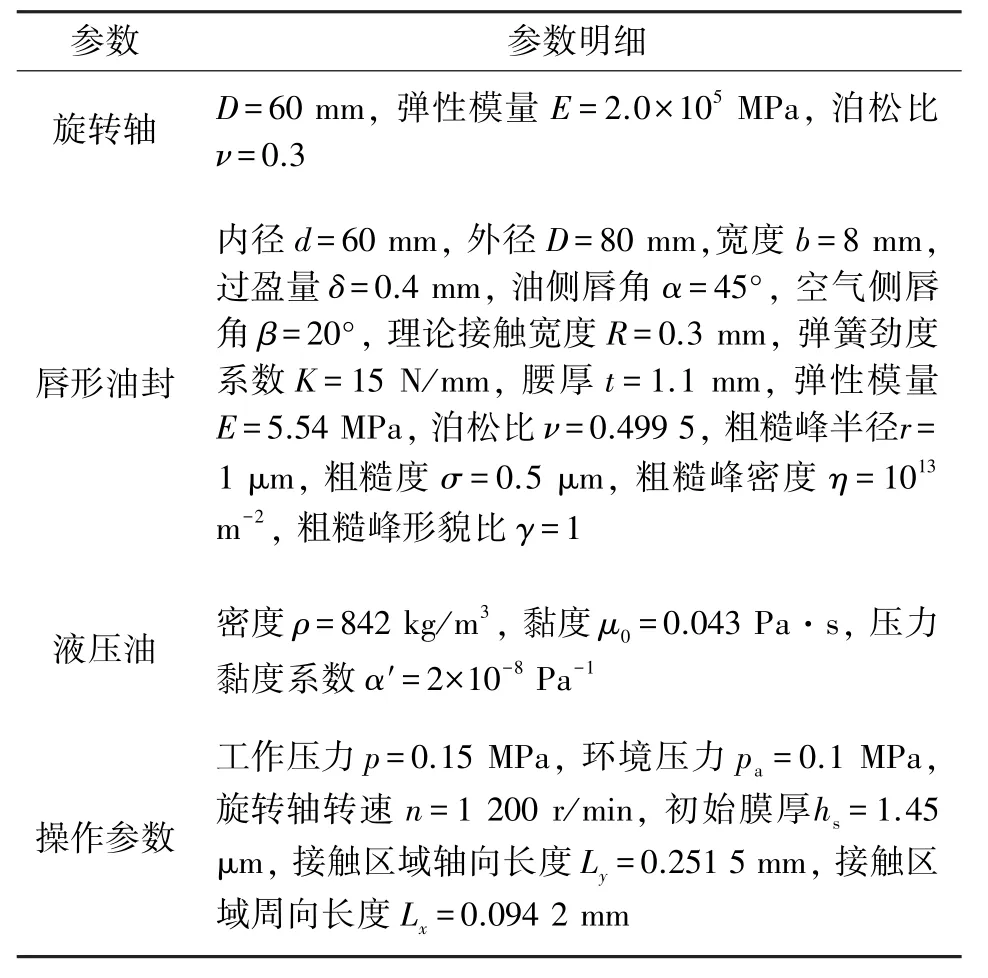

以汽车变速器的某型号油封为研究对象, 其结构为带有卡紧弹簧和防尘唇的内包金属骨架型油封, 具有良好的抗腐蚀性和密封性能。 其规格为60 mm×80 mm×8 mm, 主体材料是丁腈橡胶, 具体结构如图1所示。 其中R为理论接触宽度,α和β分别为油封油侧唇角和空气侧唇角。 油封的主唇和轴为过盈配合,基本参数如表1 所示。

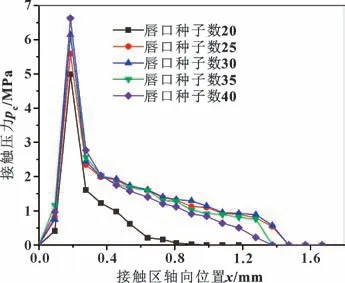

表1 油封的基本参数Table 1 Basic parameters of oil seal

图1 旋转轴唇形油封的结构Fig.1 Structure of rotary shaft lip oil seal

1.2 油封的有限元模型

由于有限元分析的复杂性, 为了提高计算的效率及减少不必要的分析步骤, 在确保对计算结果不影响的前提下, 对油封的有限元模型做出以下假设:

(1) 所有材料都为均匀连续的且各向同性;

(2) 油封的主体橡胶材料体积不可压缩;

(3) 旋转轴和骨架与橡胶的刚度相差较大, 不考虑其变形的情况。

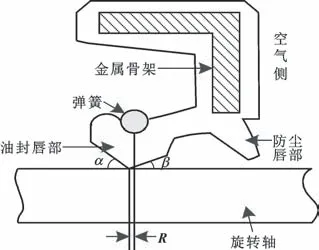

建立的油封有限元模型如图2 所示, 由于模型油封的主体为丁腈橡胶, 其应力-应变的关系为非线性的, 为了方便ABAQUS 的分析, 因此采用两参数的Mooney-Rivlin 模型来描述它的超弹性应力变化, 其参数取值为C10=0.944 MPa,C01=0.236 MPa[7]。 油封的有限元网格划分采用C3D8RH 的8 节点线性网格, 由于唇口处是磨损发生的主要部位, 为了使分析结果更加准确, 在唇口处对网格进行细分。

图2 油封的有限元模型Fig.2 Model of oil seal

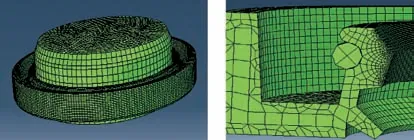

1.3 有限元网格无关性的验证

为了保证网格无关性验证的准确性, 在保持过盈量等参数不变的情况下提取其接触压力作为验证的依据, 结果如图3 所示。 可以看出, 当唇口布置种子较少时, 其变化的趋势整体相同, 只是沿轴向方向变化的节点数较少。 为了保证精确性, 最终选择了在唇口处布置的种子数为30, 油封的整体网格数为66 174。

图3 网格无关性验证Fig.3 Grid independence verification

2 基于Archard 的油封磨损模拟

2.1 基于Archard 模型的磨损全局网络重构

文中采用的方法是利用ABAQUS 中的ALE 自适应网格约束, 沿接触法线方向移动接触节点, 调整摩擦因数、 滑动速度、 材料性能、 施加压力、 时间增量等模拟参数后, 进行接触计算, 并根据应力分布确定磨损量。 定义接触区域第i个节点的磨损量为Δhi,其计算公式为

式中:WS为比磨损率, 按文献[8]进行磨损分析确定, 其值为5.5×10-6mm3/(N·m);pi为节点i处的接触压力;v为相对滑动速度; Δt为时间增量。

2.2 油封的磨损仿真流程

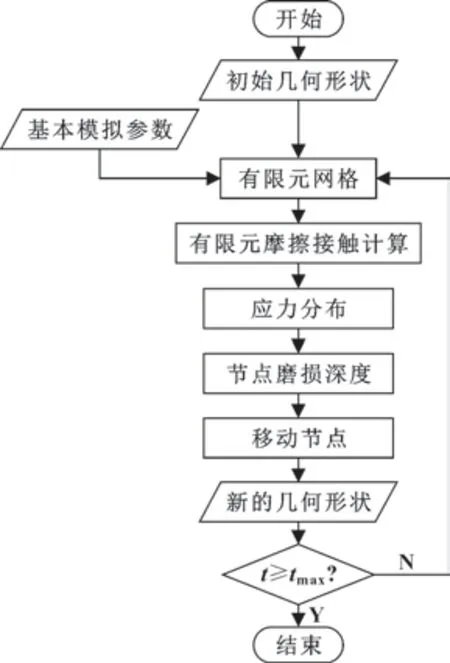

基于Archard 模型的油封磨损仿真流程如图4 所示。 首先根据油封结构参数和模拟参数进行有限元建模和网格划分, 并进行接触和应力分析, 然后计算节点磨损量; 根据磨损量, 对有限元的网格进行适应性调整, 基于新的几何图形, 自动网格创建新的元素, 循环进行; 当磨损迭代到规定的循环时间时, 迭代结束。

图4 磨损仿真流程Fig.4 Simulation flow of wear

3 润滑条件下油封的数值模型建立

通过建立油封的混合润滑模型, 在数值计算迭代过程中, 对油封磨损导致的接触压力变化进行动态调整, 并根据判别标准, 计算油封的泵吸率和摩擦扭矩, 以此来评价油封的密封性能随磨损程度的变化规律。

3.1 流体力学分析

油封密封区域的流体力学分析通过雷诺方程来求解, 旋转轴唇形油封由于有轴的转动, 密封的润滑区域是沿着轴向分布的, 其采用雷诺方程的二维形式,如式(2) 所示。

式中:F为空化指数;ϕ为流体压力/密度函数;H为量纲一油膜厚度,H=h/σ, 其中σ为油封表面粗糙度,h为油膜厚度;X和Y分别为量纲一周向坐标和轴向坐标,X=x/Lx,Lx为圆周方向一个周期长度,Y=y/Ly,Ly为接触区宽度;K=Lx/Ly;V为量纲一旋转轴线速度,V=6μvLx/(paσ2),μ为润滑油黏度,v为油封的线速度,pa为环境压力;ϕx和ϕy为压力流量因子, 其取值参考文献[9]。

当处于密封流体区域时:

当处于空穴域时:

式中:P为量纲一流体压力;为量纲一流体密度。

3.2 接触力学分析

油封运行时, 当量纲一油膜厚度H小于3 时,必然存在粗糙峰接触, 这时候密封和旋转轴的接触面上的流体处于混合润滑状态[10]。 文中采用Greenwood-Williamson (G-W) 接触模型来计算粗糙峰的接触压力, 如式(3) 所示。

式中:ν为油封唇口的泊松比;是量纲一粗糙度;H是量纲一油膜厚度;ζ是集成的虚拟变量。

3.3 变形力学分析

利用影响系数法[11]求得密封元件的径向变形,从而计算油膜厚度。 节点i处的油膜厚度计算如式(4) 所示。

式中:Psc为静态接触压力, 通过有限元分析提取可得;Pt为油封工作时的总压力, 其值为该点处量纲一化后流体压力和接触压力的总和。

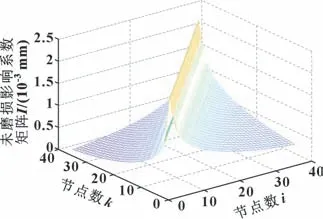

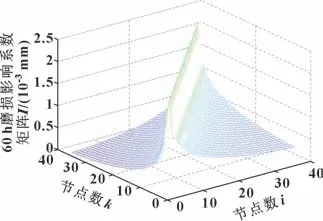

其影响系数矩阵由有限元分析提取。 图5 所示为油封未磨损的影响系数矩阵, 图6 所示为磨损60 h后的影响系数矩阵。

图5 油封未磨损时影响系数矩阵Fig.5 Influence coefficient matrix of oil seal without wear

图6 油封磨损60 h 后影响系数矩阵Fig.6 Influence coefficient matrix of oil seal after wear for 60 h

3.4 泵吸率和摩擦扭矩的计算

泵吸率和摩擦扭矩是油封密封性能的重要指标参数, 合适的泵吸率是判断油封密封性能的关键, 油封的泵吸率的计算[12]如式(5) 所示。

过大的摩擦扭矩会导致油封的唇口磨损速率加快, 并会伴随着较多热量的产生, 继而加速唇口的磨损以及老化, 缩短油封的使用寿命, 文中的摩擦扭矩由式(6) 计算[13]。

4 油封磨损仿真结果及分析

4.1 唇口轮廓随磨损时间的变化分析

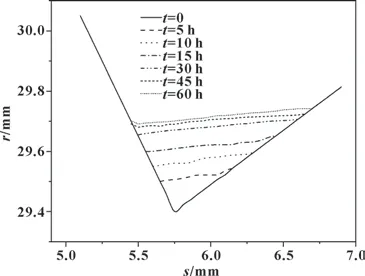

磨损主要发生在油封的唇口部位, 磨损导致唇口的形状发生改变, 进而使密封区域的油膜厚度和油封的密封性能发生变化。 为了更加直观地表现唇口的轮廓形状变化, 建立了油封的r-s坐标图,r表示径向坐标,s表示轴向坐标, 如图7 所示。 从唇口轮廓的磨损图可以看出, 随着磨损时间的增加, 磨损的速率趋于平缓。 显然, 油封的磨损过程与一般金属材料的磨损过程相似, 可分为2 个阶段。 第一个阶段为磨损速度较快的初期阶段(0 ~30 h 阶段); 第二个阶段为稳定磨损阶段(30 h 后的阶段), 在这个阶段磨损的程度相对平缓。 从图中可知, 空气侧的磨损程度比油侧要大, 主要磨损发生在空气侧[14], 这是由于油封的非对称接触角影响着材料的去除位置, 使得主要的磨损区域会从唇尖逐渐向空气侧移动。

图7 唇口轮廓随磨损时间变化Fig.7 Lip profile changes with wear time

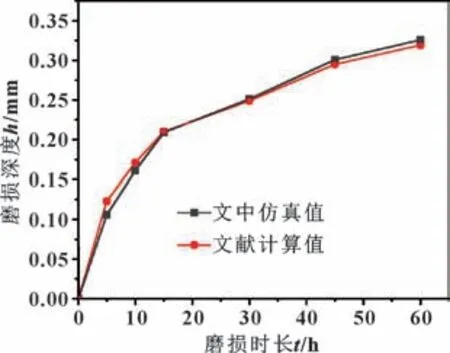

4.2 磨损深度的计算验证

为了验证仿真结果的准确性, 将文献[15]的数据代入到文中建立的磨损模型, 计算并比较磨损深度, 如图8 所示。 可以看出, 磨损初期文中仿真数值比文献数值稍大, 但相对误差小于2%, 磨损后期两者数值相差很小, 验证了模型的有效性。

图8 磨损深度随时间变化Fig.8 Variation of wear depth with time

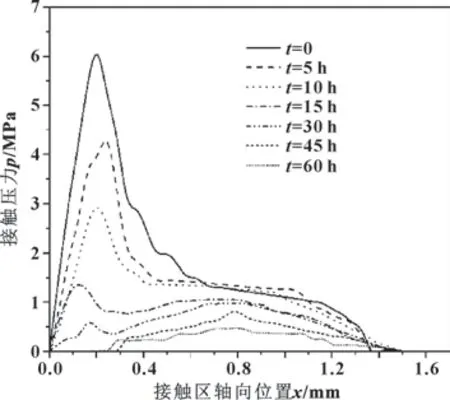

4.3 唇口接触压力分布的变化分析

评价密封性能的一个重要参数为油封主唇口的接触压力大小及分布。 文中选取了几个具有代表性的时间点, 在完成每个时间段的磨损后, 提取出主唇口最外侧节点的接触压力, 绘制径向接触压力和接触位置的变化, 如图9 所示。 可以看出, 在未发生磨损时,密封圈与旋转轴的过盈配合, 使得接触压力呈现最大值, 且呈现最大值靠近油侧的三角形分布; 随着磨损时间的增加, 唇尖位置受到了较大的磨损, 过盈量也逐渐减小, 使得接触压力逐渐减小, 三角形分布的最大接触压力逐渐向空气侧转移, 而且静态接触压力曲线的双峰的状态也越来越明显, 这是由于唇尖与弹簧共同作用的结果。

图9 唇口接触压力随磨损时间变化Fig.9 Lip contact pressure changes with wear time

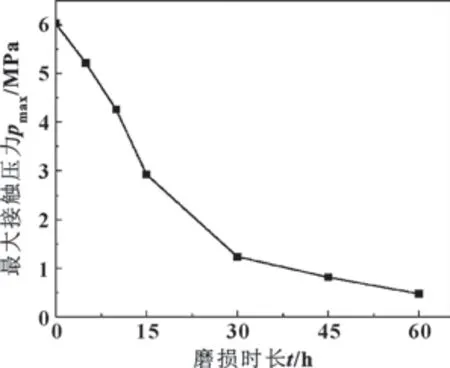

图10 所示为最大接触压力随磨损时间的变化曲线, 可见, 前30 h 磨损速率较快, 最大接触压力下降速度较大, 后30 h 逐渐趋于平缓, 最大接触压力平缓时的最大值为0.47 MPa, 满足密封要求。

图10 最大接触压力随磨损时间变化Fig.10 The maximum contact pressure varies with wear time

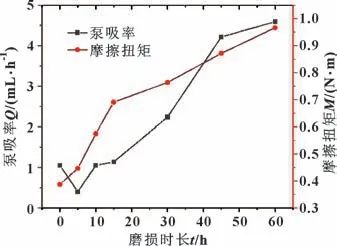

4.4 油封泵吸率和摩擦扭矩的变化

油封的泵吸率和摩擦扭矩随磨损时间的变化如图11 所示。 泵吸率呈现出先降低后增加的趋势, 而摩擦扭矩则在磨损的初期阶段增加得较快, 随后增加得比较缓慢, 这和文献[16]保持一致。 泵吸率先降低的原因是因为在磨损的初期, 唇尖磨损较快, 唇口的结构变化迅速, 因此会导致唇口的泵吸率不稳定; 随着磨损时间的延长, 由于唇口的过盈量和径向力的减小, 使得泵吸率相对增加。 在径向力和润滑油的剪切作用下, 摩擦扭矩也呈现上升的趋势。

图11 泵吸率和摩擦扭矩随磨损时间变化Fig.11 Pumping rate and friction torque varies with wear time

5 结论

(1) 应用有限元方法, 将有限元自适应网格划分建立的全局网络重构和润滑条件下的油封数值计算模型相结合, 实现了油封的磨损及其对密封性能的影响研究。

(2) 油封磨损的模拟结果表明, 油封的磨损过程可分为初期磨损和稳定磨损2 个阶段。 初期磨损阶段, 唇口的磨损速率较大, 最大接触压力也呈现较大的下降; 在稳定磨损阶段后, 油封的磨损变化趋势逐渐趋于平缓, 随着磨损时间的增加, 唇口轮廓的磨损程度也逐渐趋于平缓, 并且空气侧的磨损程度比油侧磨损更为严重; 泵吸率呈现出先下降后上升的变化趋势, 而摩擦扭矩呈现上升的趋势。

(3) 由于有限元自适应网格划分建立的全局网络重构耗时较长, 文中的磨损模拟时长较短, 但基本上揭示出了油封的磨损趋势, 只是磨损的精度还有待提高, 因此, 下一步需通过改进算法提高模拟效率。