一种模拟热成形工况的高温摩擦试验机的设计及探讨*

邓 亮 徐冰倩

(上海应用技术大学机械工程学院 上海 201418)

近年以来, 金属板料热成形工况下的接触界面问题引起越来越多的研究学者关注。 早在1998 年,BEYNON[1]就对金属在高温下的摩擦磨损、 润滑传热等问题开展研究。 然而, 金属热成形过程中界面的传热性和摩擦学行为十分复杂, 需要结合实验、 计算机建模和工业验证等才能做出定性和定量的研究。

HARDELL 等[2-3]使用高温销-盘往复摩擦试验机( Optimol SRV, SRV 为德语 Schwingung Reibung Verschleiβ 首字母缩写) 展开了对热成形硼钢和模具钢氧化层和近表面转化层的摩擦学行为研究, 结果表明当温度从室温上升到400 ℃时, 硼钢表面会形成氧化层并出现加工硬化效应, 并且导致摩擦磨损率会大幅度降低。 表面氧化层的形成高度依赖于摩擦轨道中保留磨损碎片的能力, 这与往复摩擦的方式强相关。增加载荷有利于磨屑的烧结和压实, 从而产生更均匀的氧化层。 接触表面的加工硬化有利于形成氧化层或机械混合层, 从而降低磨损率。 其中, 氧化层的组成与摩擦强度有关, 当氧化层中的Fe3O4浓度越高时,摩擦强度越低, 这与1981 年KAYABA 和IWABUCHI[4]做的研究结论相符。

SOEMANTRI 等[5]为了研究25 ~400 ℃下纯铜和纯铝的磨粒磨损率对于温度的敏感性, 研制了一款高温摩擦磨损试验机。 FISCHER[6]基于对金属材料在25~750 ℃之间进行磨损形貌和磨损机制的研究, 研制了气氛可控的高温摩擦试验机, 可以较好地控制试验气体氛围以及加热温度、 接触载荷、 相对速度、 材料等实验参数。 实验表明在同样条件下有着良好的实验数据重复性, 但存在着诸如缺少冷却系统、 磨料难以进入摩擦面等不足。 国内学者武文忠等[7]对FISCHER的试验机进行改进, 用以模拟和研究高温氧化腐蚀和磨料磨损交互作用, 发现该试验机在700 ~900 ℃温度范围内显示出良好的数据可重复性。 杨学军等[8]设计开发了一台采用销-盘摩擦副结构形式的高温摩擦试验机, 可以很好地模拟高温实际工况, 并能对材料的摩擦磨损性能进行研究和评定。 国内外也相继推出相关的商用实验设备, 如兰州中科凯华科技开发有限公司[9-10]、 CSM 公司[11-12]等。

DESSAIN 等[13]开发了一种上下模具按一定倾角布置的摩擦设备, 通过板料流入端和流出端的大小口设计, 实现较大压力的摩擦过程的模拟。 同时, 较大的模具利于分析磨损黏结物的覆盖情况。 但是该设备需要控制的过程参数较多, 大小端设计可能造成高温下较软的板料在摩擦过程中同时被拉伸, 其伸长率和应变率是否与热成形工况一致还未可知。

HARDELL 等[2,14]利用往复摩擦试验机研究了不同模具钢(表面处理和未处理) 与高强度硼钢(涂层和未涂层) 滑动的高温摩擦学研究。 结果表明,Al-Si 涂层的高强度钢与未处理和经过等离子氮化表面处理的模具在干摩擦条件下的摩擦因数分别为1.1和0.9。 由于摩擦因数非常高并不能用于精确的有限元模拟仿真。 他们还测量了不同模具钢(未处理、表面处理和涂层) 与(未涂层、 Al-Si 涂层和Al-Si涂层+石墨) 超高强钢在热成形工况下滑移时的摩擦因数, 分别为0.65、 0.45 和0.4。 但对于热成形工况下高强度硼钢的摩擦磨损机制尚不清楚, 需要进一步研究。

YANAGIDA 和AZUSHIMA[15]设计了滑移摩擦实验, 通过控制板料滑条划过模具钢销时的过程参数,考察不同温度下板料的摩擦学行为特性。 此外,AZUSHIMA 等[16]利用滑移摩擦试验设备测量了不同滑移距离下制备有铝硅涂层的22MnB5 在干燥和润滑条件下的热冲压摩擦因数, 并研究了摩擦因数与模具表面粗糙度的关系。 结果表明, 在干燥条件下, 摩擦因数与模具表面粗糙度弱相关, 保持在0.55 左右;在润滑条件下, 摩擦因数降低, 摩擦因数在0.2 ~0.35 之间, 粗糙度影响显著。 其中, 当粗糙度较小时(Ra0.07 μm), 由于表面光滑, 润滑剂的捕获作用较小, 导致摩擦因数较高; 而粗糙度较大情况下(Ra0.2 μm、 0.5 μm), 由于表面不均匀性较大, 粗糙表面与模具表面接触, 也会导致摩擦因数较高。 润滑条件下, 模具和试样之间的滑动摩擦实际是发生在在较薄的均匀粘接铝层和引入润滑剂的涂层之间的滑动。 与之相近的研究见田晓薇[17]的工作。 但是这类实验中滑移距离均较短, 在严重黏结磨损情况下, 需要审慎地判断接触副中的黏结物断裂-堆积不稳定状态, 与连续热成形过程中复杂工况的一致性。 另一方面, 实验中的压力均通过名义载荷计算, 实验所能达到的名义压力均较低, 难以模拟热成形中可能出现的较大压力的摩擦情况。

因此, 模拟热成形工况的高温滑移摩擦试验机的设计, 首先要能够模拟模具钢与热成形板料组成的接触副在长距离滑移过程中的摩擦过程; 其次要能实现单向滑移摩擦的工况; 再者, 要考虑实际热成形生产中板料从加热炉转移到工位期间温度下降情况。 基于上述要求, 本文作者提出一种模拟热成形工况的高温滑移摩擦试验机方案, 并将试验机的初步实验结果与销-盘摩擦试验机的实验结果进行了对比, 分析2 种试验机的特点。

1 实验设计

1.1 高温滑移摩擦试验机

提出的高温单向滑移摩擦实验装置, 如图1 所示。 实验过程中, 通过拉拽高温板料滑条划过固定的上下模具钢销的方式, 模拟热成形过程中板料划过模具的过程。 每次板料仅单向摩擦一次就用新的板料替换, 实验采用累积叠加滑移距离的方式模拟连续冲压的摩擦过程。

图1 高温滑移摩擦试验机Fig.1 High-temperature tribometer: (a) structural schematic; (b) experimental setup

高温单向滑移摩擦试验机主要由加热炉、 模具钢、 压头、 牵引装置(磁铁)、 伺服电机、 滚珠丝杠、 板料、 应变片、 红外测温传感器9 个部分组成。实验基本原理如下: 板料在加热炉设定的温度中加热并保温一段时间后, 启动交流电机和滚珠丝杠以及牵引装置, 使得板料进行匀速直线单向运动并与模具钢进行面面接触。 此过程中通过应变片测量拉力, 经过NI ENET-9237 DAQ 数据采集器获取拉力值Fd, 通过红外线测温传感器测得滑条进入摩擦工位前的温度,并将采集的拉力和温度数据存储到PLC-LabVIEW 控制系统中。 红外线测温数值通过实验前在滑条上焊接热电偶进行标定。 实验采用固定质量的压头, 因此认为法向载荷Fn保持不变, 可根据公式(1) 计算摩擦因数μ。

用于实验的高温滑条选用22MnB5 硼钢板料(规格2 mm×20 mm×600 mm) 进行实验, 规格10 mm×10 mm×20 mm 的立方体模具钢销同样由Toolox44 热作钢制成, 接触表面为半径为50 mm 的圆弧面, 这样的设计是为了通过点接触达到较大的压力。 摩擦过程结束后, 取下已磨损的滑条, 更换新滑条, 重新置于加热炉内加热至设定温度并保温一定时间, 由牵引装置拽动滑条开始新的摩擦过程。 这是为了确保模具钢销上的累积磨损始终是由“新鲜” 高温板料所造成。实验相关参数设置如表1 所示。 实验进行2 次, 相关结果取2 次实验的平均值, 以保证可重复性。

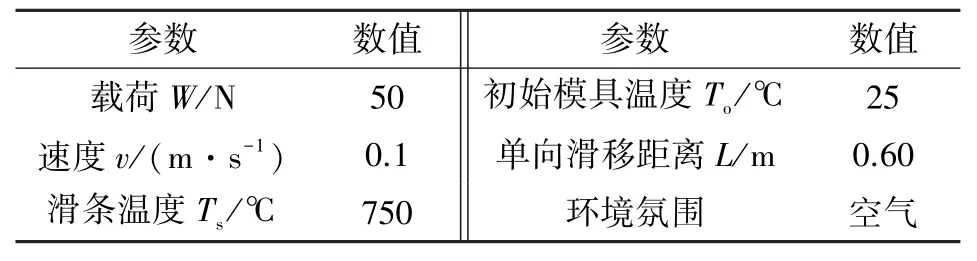

表1 高温摩擦实验相关参数设定Table 1 Test parameters used in the high temperature tribological tests

1.2 销-盘摩擦实验

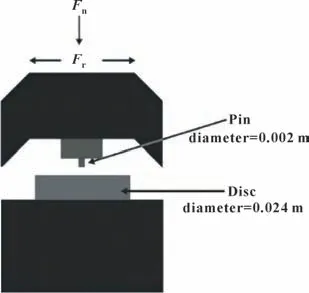

为了对比高温滑移摩擦试验结果, 同时进行了销-盘摩擦试验。 研究中采用的Optimol SRV 高温往复摩擦试验机是一种典型的销-盘式摩擦试验机, 它能加热试样至900 ℃。 如图2 所示, 电磁驱动使上部试样(销) 在固定的下部试样(盘) 上往复摩擦。 上部试样通过弹簧偏转加载装置加载在下部试样上。 摩擦力是使用一对压电传感器测量的。 试验期间, 使用计算机数据采集和控制系统控制、 监测和测量不同参数。

图2 SRV 摩擦试验机Fig.2 SRV friction test machine

在实验中, 试样盘由硼钢(22MnB5) 制成, 处于未涂层状态, 厚度为8 mm。 试样销由SSAB 公司提供的模具钢Toolox44 制成, 其为直径2 mm 的圆柱体, 材料参数见表2。 实验中试样盘通过电阻加热方式加温至200~800 ℃。 基于开尔文电桥方式在摩擦盘的接触表面边缘安装k 型热电偶, 由NI 9219 数据采集卡记录数据。 试验前后, 试样均被置于正庚烷和乙醇中进行超声波清洗, 实验参数见表3。 每一组实验均进行2 次, 摩擦因数及磨损量取两次实验平均值, 以保证可重复性。

表2 合金成分(余量成分是Fe)、初始硬度及表面粗糙度Table 2 Alloying composition (Fe makes up the balance),initial hardness and surface roughness

表3 销-盘高温摩擦实验相关参数设定Table 3 Test parameters used in high temperature tribological tests

2 结果与分析

2.1 高温滑移摩擦实验结果

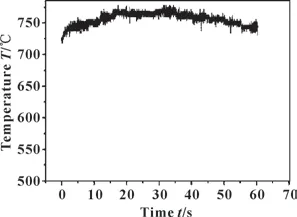

图3 所示为实验中滑条在进入摩擦工位前的实时温度曲线, 通过红外传感器测量实际温度为750 ℃,与表1 中实验参数设定的滑条温度保持一致。 图3 中的实时温度曲线前段和后段温度略低于设定温度, 这是由于加热炉前后端有开口, 因此导致其中加热的滑条前后段温度略低。

图3 红外线测量传感器测量所得滑条在进入摩擦工位前的实时温度Fig.3 Real-time temperature of the slide strip measured by infrared sensor before it enters the friction station

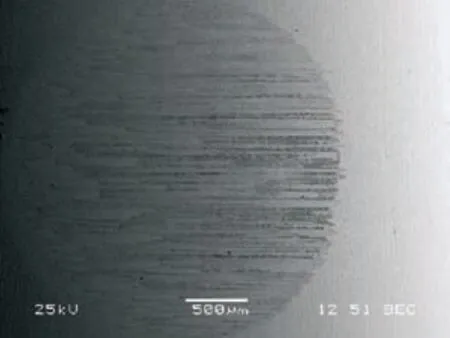

根据Hertz 接触理论[18], 圆弧接触面得到的点接触方式可以达到较大的接触面积。 文中实验载荷为50 N, 由公式(2) 计算得到接触压力为160 MPa,基本达到热成形过程中最大压力区间。 但是在实验中发现, 第一次滑条试验后, 点接触迅速演化成面接触, 在连续更换滑条进行累积摩擦实验中, 接触面积较为稳定地保持在3.14 mm2, 如图4 所示, 至此压力降为16 MPa。

图4 高温摩擦滑移60 cm 后试样盘SEM形貌(磨痕中深色部分为氧化物)Fig.4 SEM morphology of the sample disk after 60 cm of sliding distance under high temperature friction (the dark part of the wear marks is oxide)

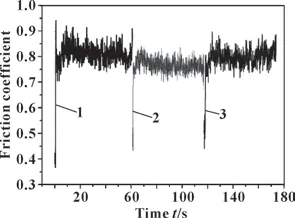

图5 所示是连续进行3 次滑移摩擦试验所得的摩擦因数, 摩擦因数呈现了较好的连贯性。 第一次滑移过程中出现摩擦因数明显上升又回落的磨合现象, 这是因为光洁模具钢销表面发生材料转移形成了磨损颗粒, 造成摩擦阻力瞬间上升, 在随后的滑移过程中被逐渐压平, 造成摩擦因数回落。 在第二和第三次滑移的初始阶段, 摩擦因数呈现由低上升, 这是由于更换了新的滑条, 粘结在模具钢销上的磨损颗粒已经被基本压平, 重新在光洁的滑条上摩擦, 呈现较低的摩擦因数。 随着材料转移的发生, 越来越多的磨损颗粒形成, 进而摩擦因数快速上升, 当重新形成一个磨屑层破裂剥离和磨损颗粒被压平形成新的磨屑层的平衡阶段, 摩擦因数表现为一个稳定区间内波动。

图5 高温滑移摩擦实验所得的摩擦因数Fig.5 Friction coefficient obtained from high temperature slip friction experiment

2.2 销-盘摩擦实验在800 ℃温度下的结果

图6 所示为实验温度设为200 ℃时摩擦盘上表面边缘的实时测量温度。 通过热电偶的方式测量实验中硼钢试样的实际温度, 实际摩擦实验在加热300 s 后进行, 以确保试样与实际板料加热时间一致。 当摩擦盘温度达到设定温度时, 摩擦实验开始进行。 在实验起始阶段, 摩擦盘经历快速升温, 直至略高于设定温度。 在电控系统控制下, 大约100 s 后摩擦盘温度趋于稳定, 略低于设定温度, 这可能是由于电偶片安装在试样边缘部位所致。 值得注意的是, 图6 中持续400 s 的记录中, 并未发现加热模块和摩擦过程中的摩擦生热对试样温度产生显著的“温度冲击”, 这表明SRV 试验机的加热模块在实验温度范围内有较好的一致性。

图6 实验温度为200 ℃时摩擦盘上表面边缘的实时温度Fig.6 Real-time temperature of the upper surface edge of the friction disk under the experimental temperature of 200 ℃

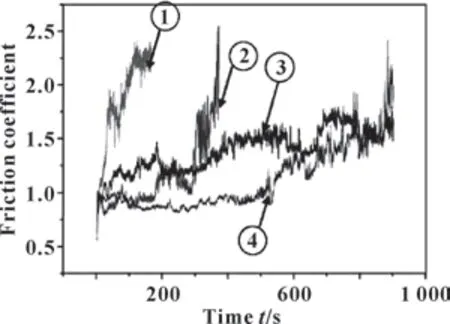

图7 所示为4 次销-盘摩擦实验所得的摩擦因数曲线。 销-盘实验中, 随着实验温度升高, 氧化物覆盖层逐渐覆盖摩擦轨道, 磨损机制从三体磨粒磨损逐渐过渡到黏着磨损, 如图8 所示可以清晰地看到氧化物覆盖层越来越大。 文中选取实验温度接近实际热成形接触副的温度(800 ℃) 下的结果进行分析。 当控制硼钢试样盘的温度到达800 ℃时, 高温工况下表面的金属合金氧化速率会提高[19], 在第一、 第二次实验初始阶段产生较多磨屑, 且高温下硼钢试样较软,试样销陷入摩擦轨道内遇到较大阻力, 因而摩擦因数骤升超过2.5, 激发了设备保护机制, 导致实验停止(如图7 所示)。 第三、 第四次实验并未出现摩擦因数骤升的现象, 但是较多的氧化物和磨屑在摩擦过程中被反复压实在摩擦轨道内, 形成了磨屑层, 如图8所示。 根据BENAVIDES[20]研究结果, 在严格控制实验条件一致性之下, 摩擦实验所得摩擦因数的差异仍能达到20%左右。 实验过程中的高温造成了较多的氧化物, 其混合着磨屑在摩擦轨道内实质性地影响了摩擦学行为特征, 应引起研究者注意。 随着摩擦过程的进行, 堆积的磨屑造成摩擦因数持续升高, 同时在磨屑层表面出现了明显的划痕, 表明磨屑层显著地阻碍了模具钢销和硼钢盘试样的直接接触。 在模具钢销和硼钢盘上均发现了大面积覆盖的磨屑层和磨屑层上的划痕, 一定程度上解释了摩擦过程中摩擦因数回落的现象。 这是因为磨屑层被反复压实之后, 相互接触中的摩擦阻力较低, 当磨屑层堆积到某个厚度阈值,磨屑层破裂, 使得销、 盘直接接触, 摩擦因数再次升高, 造成摩擦因数起伏不定。 同时, 在第三、 第四次实验中未触发设备保护机制, 摩擦因数整体是逐渐升高的, 这是归结于硼钢盘在实验过程中由于热效应变软, 销更容易陷入摩擦轨道, 造成了更大的摩擦阻力。

图7 4 次销-盘摩擦实验所得的摩擦因数曲线Fig.7 Friction coefficient curves obtained from four pin-disc friction experiments

图8 试样盘不同温度下试验后SEM 形貌Fig.8 SEM morphology of sample disc after test at different temperature: (a) room temperature;(b) 400 ℃; (c) 800 ℃

2.3 2 种摩擦实验结果的比较和讨论

2 种实验方案在运动方式上最大的区别是销-盘实验的摩擦副在实验中是不更换的, 模具钢销在较短的摩擦轨道内往复摩擦, 导致磨损颗粒持续累积。 而高温滑移摩擦实验在实验中通过更换滑条, 使模具钢销始终在“新鲜” 的硼钢滑条上摩擦, 这一点更加符合热成形的实际工况。 不一样的试验机运动方式直接导致了2 种实验所得摩擦因数有较大差异。 比较图5 和图7 可看出, 销-盘摩擦实验所得摩擦因数在1以上, 而高温滑移摩擦实验所得摩擦因数在0.85 左右。 但是, 即便是由高温滑移摩擦实验所得的较低摩擦因数, 仍然高于普遍认为的热成形摩擦因数(为0.3~0.6, 取决于接触副中是否存在涂层)。 文献[21]在热成形过程的有限元工艺分析中, 采用了摩擦因数为0.2 的较低摩擦因数模型。 这往往是因为有限元模型在接触转角处单元较小, 造成局部接触刚度较高, 较低的摩擦因数能避免模型对板料破裂的误判。 再者, 在热成形过程中板料与模具实际接触的空间和时间均不连续, 而在实验中保持了固定的压力和接触面积, 形成了更多的黏结摩擦, 所以摩擦阻力更大。 在销-盘摩擦试验机中采用较高压力(如10 MPa及以上), 常温下较硬的模具钢销容易嵌入高温下相对较软的对摩材料, 导致试验机保护性停车, 如图7中曲线1 和2 所示。 高温滑移摩擦试验机中相对较大的模具钢销接触面, 可以通过制备成圆弧接触面的方式, 通过点接触达到较大的接触压力。 但是, 随着点接触在摩擦过程中被磨损至面接触, 在较大载荷下,高温滑条会被拉断。 这涉及到接触副中的名义压力和局部实际压力, 将在后续论文中详细讨论。

销-盘摩擦实验中有较多的磨屑堆积在摩擦轨道内, 使得摩擦过程实际发生在销、 盘各自表面的磨屑层之间, 在往复滑动过程中磨屑剥落并逐渐被压实导致无法脱离摩擦轨道, 而且高温下的氧化物生成较快,在实验中基于质量损失计算的磨损量分析中, 销-盘摩擦实验所得的硼钢盘磨损量为负数, 即质量增长, 模具钢销磨损量也较小。 在高温滑移摩擦实验中, 虽然部分磨损黏结物聚集在摩擦副内, 但是测量所得磨损量为正数, 即质量损失。 模具钢在销-盘摩擦实验和高温滑移摩擦实验中的磨损率k(mm3/(N·m)), 如公式(3) 所示。

式中:V为模具钢销磨损体积(mm3);Fn为实验正压力(N);S为摩擦距离(m)。

由式(3) 计算得到, 销-盘摩擦实验磨损率为-3.13×10-5mm3/(N·m), 高温滑移摩擦实验测量所得磨损率为4.53×10-4mm3/(N·m)。

从磨痕形貌、 摩擦因数和磨损率3 个方面来看,高温滑移摩擦实验相较于销-盘摩擦实验更准确地模拟了热成形过程中模具持续在“新鲜” 高温板料上的摩擦行为, 更加有利于对热成形工况下的摩擦学行为展开特征分析和磨损的定量分析。 其次, 它通过更换滑条实现模具钢销长距离的摩擦过程, 可以很好地模拟连续冲压过程中模具钢的累积磨损行为, 其磨屑在接触副内的运动也呈现出堆积-压平-断裂的“动态” 过程。 但是, 销-盘摩擦实验仍然是目前被用来研究工艺参数对摩擦学特性影响的重要手段[16,22]。相对于高温滑移实验所得磨屑行为的动态发展过程,销-盘摩擦实验接触副之间的磨屑行为较为“稳定”,在实验过程中磨屑层会持续增长至某个稳定阈值再剥离, 便于做截面观测和定性分析。 近年来, 它被用来研究铝合金热成形过程中的涂层和磨屑层之间的作用机制[23], 因为铝合金板料在热成形工况下黏结磨损发展较快, 在较短时间内就会形成可测量的磨损堆积物。

高温滑移摩擦实验需要控制参数较多, 首先, 模具钢销的接触面形状直接决定名义接触面积和压力,文中实验采用圆弧接触面, 形成点接触以期到达较大的压力, 但是其在首次滑移过程中就迅速演化成面接触, 导致压力显著降低, 较难保证实验参数稳定。 而采用平面模具销, 容易在边缘区域引起几何应力集中, 在大载荷的测试中导致高温滑条拉断。 其次, 在对板料加热过程中, 滑条端部始终被室温的夹具装夹, 需要用点红外测温设备确保摩擦过程前滑条整体达到均衡的实验温度。 再者, 通过更换板料滑条的方式实现模具钢表面累积磨损的方式需要重新装夹滑条, 加上严格的滑条和销对中性要求, 会导致磨损过程的加速效率较低。 最后, 目前实验设备无法开展板料在一定应变率下的摩擦学行为研究。

3 结论

针对热成形的过程中的摩擦行为展开了研究, 通过开展销-盘摩擦实验和高温滑移摩擦实验, 对两种实验的特点和所得结果与实际热成形工况进行了探讨。 总结及展望如下:

(1) 销-盘摩擦实验中磨屑被反复压实在摩擦轨道内, 在黏结磨损为主的情况下导致摩擦过程实际发生在销、 盘表面的磨屑层之间。

(2) 高温滑移摩擦实验中通过更换板料滑条的方式, 使得模具钢销始终在“新鲜” 的板料上摩擦,符合实际的热成形工况。

(3) 虽然从实验所得的摩擦因数和磨损量来看,销-盘摩擦实验的结果与热成形实际有差异, 但是其摩擦轨道内磨屑持续压实-剥落的行为利于展开对黏结磨损行为的定量分析。

(4) 热成形摩擦过程因素较多, 高温滑移摩擦实验今后会考虑板料在冲压中的变形因素及开展接触副形貌变化规律的研究。