基于流体动力学的斜齿轮副搅油功率损失分析*

李靖靖 庞 峰 邹玉静

(1. 青岛科技大学机电工程学院 山东青岛 266061; 2. 青岛市计量技术研究院 山东青岛 266101)

随着电动汽车减速器越来越向高速方向发展, 电动汽车轮边减速器齿轮的圆周速度通常会达到30 m/s以上, 搅油损失在总功率损失中占很大比重。 因此, 研究齿轮搅油功率损失对提高传动效率、 节约能源以及增加电动汽车的续航里程有着重大意义[1]。

针对齿轮的搅油损失, 国内外学者主要通过试验、 理论、 仿真三个方面展开研究。 在试验研究方面, 霍晓强和吴传虎[2]对单个齿轮和一对齿轮的搅油损失进行了试验研究, 发现转速对搅油损失的影响大于油温对搅油损失的影响, 并得出一对齿轮的搅油损失并不是两个单齿轮搅油损失的简单相加。 王叶枫等[3]针对电动汽车传动系统高速减速箱, 设计了单个直齿搅油损失试验台架, 进行单个齿轮搅油损失试验, 并分析了转速和齿轮浸油深度对搅油损失的影响。 KOLEKAR 等[4]通过搭建试验台研究了流体特性对搅油损失的影响, 发现流体黏度、 密度和表面张力均影响搅油损失, 此外还发现外壳内的气压也会影响搅油损失。 CHEN 和MATSUMOTO[5]开发了一种新型的旋转试验台进行搅油损失试验, 研究发现除浸入深度和油黏度等已知因素外, 齿轮的相对位置和齿轮箱的壳壁形状对搅动损失的大小也有显著影响。

在理论研究方面, SEETHARAMAN 等[6-7]提出了基于物理学的流体力学模型来预测直齿轮副的搅油功率损失, 并通过试验证明该模型能够较好地预测搅油功率损失。 TALBOT 等[8]提出了一种新的流体动力学模型来预测由于空气、 油或油气混合物在斜齿轮啮合中产生的功率损失, 并分析了流体压力和流速随时间的变化以及螺旋角、 转速和油气比对功率损失的影响。 郭栋等人[9]将齿轮搅油阻力矩分为三部分: 周面搅油阻力矩、 端面搅油阻力矩和啮合区挤压阻力矩,建立了直齿轮副搅油阻力矩的理论计算模型, 研究了转速、 浸油深度和齿宽对齿轮搅油阻力矩的影响, 并得出啮合区挤压阻力矩占搅油阻力矩的比重较大。 王飞[10]在CHANGENET 和VELEX[11]提出的计算公式的基础上加入了黏温因子, 建立了考虑润滑油黏温关系的搅油功率损失计算公式, 并进行了实验验证。

随着仿真技术的发展, 越来越多的学者开始采用仿真的方法来研究齿轮搅油损失。 GUO 等[12]基于移动粒子半隐式方法, 建立了单级齿轮搅拌油的数值模型, 试验验证了所建立模型的准确性。 GONG 等[13]提出了一种基于LBM 的三维瞬态两相流模型, 用于确定电动汽车减速器的油液分布和搅油损失, 研究结果表明, 输入转速和油位对油液分布和搅油损失转矩有重要影响, 而油温影响较小。 梁文宏等[14-15]运用Fluent 软件分别对单个斜齿轮和直齿轮的三维搅油流场和搅油功率损失进行了数值仿真, 通过仿真数据和试验数据的对比, 证明了中低转速条件下可以使用仿真的方法预估搅油功率损失值。 沈林等人[16]采用Fluent 软件对一对啮合齿轮的搅油损失进行仿真, 分析结果表明: 主动齿轮顺时针转向产生的搅油损失大于逆时针转向产生的搅油损失; 传动比越大, 搅油损失越大; 斜齿轮副的搅油损失大于直齿轮副的搅油损失。 王交龙等[17]采用移动粒子半隐式法(MPS) 分析了转向和浸油深度对齿轮副搅油损失的影响, 分析结果表明: 逆时针转向下的搅油损失和顺时针转向下的搅油损失之间的差距随着浸油深度的增加而增大。刘骄[18]针对齿宽、 螺旋角、 浸油深度以及温度4 个参数, 利用Particleworks 软件分析了不同时刻下齿轮副的润滑油分布, 总结了各参数对搅油损失的影响。

综上, 国内外关于齿轮副搅油损失的研究大多是基于试验和仿真展开, 而关于齿轮搅油的理论研究相对较少[19]。 本文作者提出一种能够计算斜齿轮副搅油损失的理论计算模型, 并分析浸油深度、 转速、 螺旋角、 齿宽、 模数对搅油损失的影响以及各部分搅油损失占总搅油损失的比重。

1 搅油损失计算模型

齿轮副搅油功率损失包含周面搅油功率损失、 端面搅油功率损失以及啮合区挤压功率损失三部分。

SEETHARAMAN 和KAHRAMAN[6]基于流体力学建立了齿轮副的搅油损失计算模型, 但该模型仅适用于直齿轮。 为此, 文中在该模型的基础上提出一种能够计算斜齿轮副搅油损失的计算模型: 在计算周面和端面搅油损失时均将齿轮假设为圆盘, 因此, 在计算周面和端面搅油损失时两者没有区别; 由于斜齿轮存在螺旋角, 在计算啮合区挤压功率损失时两者存在不同, 为了计算出斜齿轮副啮合区挤压功率损失, 采用将斜齿轮沿接触线划分[20]为多个薄直齿轮的方法,所有薄直齿轮副啮合区挤压功率损失之和即为斜齿轮啮合区挤压功率损失。

为了简化计算, 假设:

(1) 在齿轮中、 高速运行的情况下, 齿腔对搅油损失的影响非常小, 可以忽略不计, 因此, 在计算齿轮副周面搅油功率损失和端面搅油功率损失时, 忽略齿腔的影响, 将主动轮和从动轮均假设为圆盘, 圆盘半径为齿轮的齿顶圆半径;

(2) 忽略润滑油的黏温关系, 即在齿轮旋转的过程中, 润滑油的黏度和温度恒定;

(3) 润滑油为不可压缩的牛顿流体, 即压力的变化并不会改变润滑油的密度和黏度;

(4) 假设油位为静态油位, 虽然在实际情况中,油位会随着齿轮的旋转动态的变化, 但是, 在齿轮旋转中一处油位的降低将平均掉另一处油位的增加, 因此, 静态油位的假设也有一定的合理性;

(5) 忽略表面粗糙度对搅油损失的影响。 虽然粗糙峰可能会对流体的流动方向和运动形式产生影响,但只有粗糙度非常大时, 才会对搅油损失产生影响。

1.1 周面搅油功率损失

当齿轮表面与润滑油接触时, 在齿轮表面会产生一层很薄的附面层。 在附面层内, 流体的运动受黏度的影响, 产生摩擦阻力, 致使附面层内的流体速度减小, 从而造成功率损失。

由文献[6]可知齿轮周面的搅油功率损失为

式中:μ为润滑油的动力黏度;B为齿宽;rai为齿顶圆半径;ωi为齿轮角速度;ϕi为浸油深度角度,如图1 所示, 其计算公式为

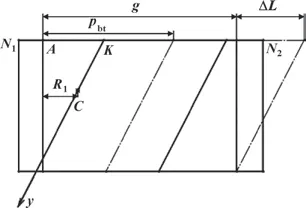

图1 齿轮副浸油模型Fig.1 Oil immersion model of gear pairs

式中:h为浸油深度,h=0 代表油液面在中心线位置,h>0 代表油液面在中心线以上,h<0 代表油液面在中心线以下。

1.2 端面搅油功率损失

在计算端面搅油功率损失时, 分别考虑润滑油层流和湍流两种状态。 采用雷诺数Re=2ρωir2ai/μ来判断润滑油是处于层流状态还是湍流状态, 当雷诺数在105~106范围内, 认为润滑油的状态为湍流。 润滑油流过齿轮端面的运动被看作是流体流过平板的运动。

层流状态下的端面搅油功率损失[6]为

湍流状态下的端面搅油功率损失[6]为

式中:Ui为润滑油流过齿轮侧面的自由流速度;υ为润滑油的运动黏度;Adfi=ϕir2ai为浸油面积。

1.3 啮合区挤压功率损失

一对浸入在油液中的齿轮副在啮合时, 在啮合区, 一齿轮的齿顶部与啮合齿轮的齿根部会形成间隙, 如图2 阴影部分所示; 随着齿轮的旋转, 顶隙的体积会减小或增大, 就会迫使储存在顶隙内的润滑油从顶隙的两侧周期性地挤出或吸入, 从而产生功率损失。 斜齿轮由于螺旋角的存在, 顶隙沿齿宽方向并不相等, 将斜齿轮沿接触线分割为多个小薄片, 每一个小薄片都看作一个直齿轮。 斜齿轮啮合功率损失为所有薄直齿轮的啮合功率损失之和。

图2 不同啮合位置处齿轮副的径向截面图Fig.2 Radial section diagram of gear pair at different meshing positions: (a) m=0; (b) m=1; (c) m=2; (d) m=3

1.3.1 直齿轮的顶隙面积与体积

图2 所示为一对直齿轮副在不同旋转位置处的径向截面图, 图2 (a) 显示了齿轮副初始啮合位置处顶隙的情况, 此时, 齿轮2 一轮齿的齿顶刚刚接触齿轮1 一轮齿的轮廓线。 以顶隙面积S11为例, 随着齿轮的旋转, 顶隙面积S11先减小再增大; 当齿轮副旋转到图2 (d) 所示位置时, 顶隙面积S11达到最小值, 在此期间, 储存在顶隙内的润滑油被挤出; 随后顶隙逐渐增大, 直到一个啮合周期结束, 在此期间,顶隙周围的润滑油被吸入到顶隙内。

选取M个不同啮合位置进行计算, 从初始啮合位置到任意啮合位置m处所经历的时间t(m)=m·tc/M(m∈[0,M-1] ), 其中tc=(2Pn)/(ωrb)为啮合周期,Pn为齿轮的法向齿距,rb为齿轮的基圆半径。图2 所示为M=4 的情况。

下面以主动齿轮顶隙为例介绍齿轮顶隙面积的计算方法。 图3 所示为主动齿轮在任意啮合位置m处其中一顶隙面积的示意图。 图中, 阴影部分为顶隙面积, 点C代表任意时刻的接触点, 点B代表初始接触点;Qc2为从动齿轮2 相邻两轮齿间的齿槽面积;是由点B、D、E和F所围成区域的面积,下标j代表第j个顶隙;是由点E、G、J和F所围成区域的面积;是由点B、C、K所围成区域的面积。在初始啮合位置时, 面积的值为0; 随着齿轮的旋转,的面积会逐渐增大, 但与总面积Qc2相比,仍然非常小, 可以忽略。 因此, 主动齿轮1 在任意啮合位置处第j个顶隙的面积[6]被定义为

图3 顶隙的定义[6]Fig.3 Definition of tip clearance[6]

面积Qc2如图4 (a) 所示, 其计算公式[6]如下:

图4 计算各面积的参数[6]Fig.4 Parameters of calculating each area[6]: (a) the parameters of calculating Qc2; (b) the parameters of calculating; (c) the parameters of calculating

上式中各面积的计算公式[6]如下:

面积如图4 (b) 所示, 其计算公式[6]如下:

上式中各面积的计算公式[6]如下:

面积如图4 (c) 所示, 其计算公式[6]如下:

各面积的计算公式[6]如下:

图4 中计算各面积所用到的相关角度见文献[6, 21]。

1.3.2 斜齿轮的顶隙面积与体积

直齿轮的啮合是整个轮齿同时进入或脱离啮合,斜齿轮在啮合时是由轮齿的一端逐步过渡到另一端,这样的啮合方式就使得接触线的长度并不是保持不变, 而是由短变长, 再由长变短。

斜齿轮啮合面内的接触线如图5 所示, 相邻两条接触线的距离为一个端面基圆齿距pbt。 图中,g+ΔL为斜齿轮啮合区的长度, 点C代表接触线上的任意啮合点,R1代表任意接触点C处的曲率半径, 以点K为原点, 接触线为y轴建立坐标系, 则在任意啮合位置m处, 端面上第j条接触线到点A的距离[20]为

图5 啮合面内的接触线Fig.5 Contact line in the meshing plane

当ΔL>g时, 第j条接触线的长度[20]为

任意啮合位置m处, 接触线上的任意接触点C处的曲率半径R1、R2[20]为

式中:ζ0为理论初始啮合点与实际初始啮合点间的距离。

将斜齿轮沿接触线分割为多个小薄片, 每一个小薄片都近似为直齿轮, 因此, 将分割后的每一个小薄片都看作一个小薄直齿轮。 利用公式(15) 计算出每一个薄直齿轮接触点的曲率半径, 利用1.3.1 节中所述的方法计算出每一个薄直齿轮的顶隙面积和体积。斜齿轮分割得越细, 斜齿轮顶隙体积的误差就越小。

1.3.3 啮合区挤压功率损失

求出顶隙面积和体积, 利用连续方程可求得润滑油通过顶隙侧面的流速[9]:

通过伯努利方程可求得流体压力[6]:

则齿轮i的第j个顶隙在任意啮合位置造成的挤压功率损失[6]为

式(18) 表明了第i个齿轮第j个顶隙的挤压功率损失, 则直齿轮副的挤压功率损失[6]为

将上述公式推广到斜齿轮得到斜齿轮啮合区挤压功率损失的计算公式为

式中:K(m)为斜齿轮沿接触线分割的数目。

上述公式没有将空气考虑在内, 然而实际情况是齿轮箱内为油-空气混合物, 为此引入等效密度。 空气-油混合物的等效密度是通过在环境压力下润滑油与空气的体积比来定义的。 此外, 根据理想气体定律,假设混合物中润滑油为不可压缩流体, 而允许混合物中的空气膨胀(可压缩), 产生近似的等效密度[8]:

式中:ρ为润滑油的密度;R为空气的气体常数;ζ为润滑油与空气的体积比;pa和Ta为环境压力和温度;T为每个顶隙里的空气温度。

前面假设允许油-空气混合物中的空气膨胀, 假设空气膨胀为等熵膨胀[8]:

式中:γ为空气的比热容比, 在标准状态下, 空气的比热容比γ=1.4。

2 结果及分析

运用MATLAB 软件编写计算程序, 分别对转速、浸油深度、 螺旋角、 齿宽、 模数对各部分搅油损失的影响进行分析, 同时, 分析各部分搅油损失占总搅油损失的比重。

润滑油选用75W/90 的车用变速器润滑油, 取其常用工作温度40 ℃时的运动黏度υ=7.59×10-5m2/s,密度ρ=831.2 kg/m3。

2.1 浸油深度对搅油损失的影响

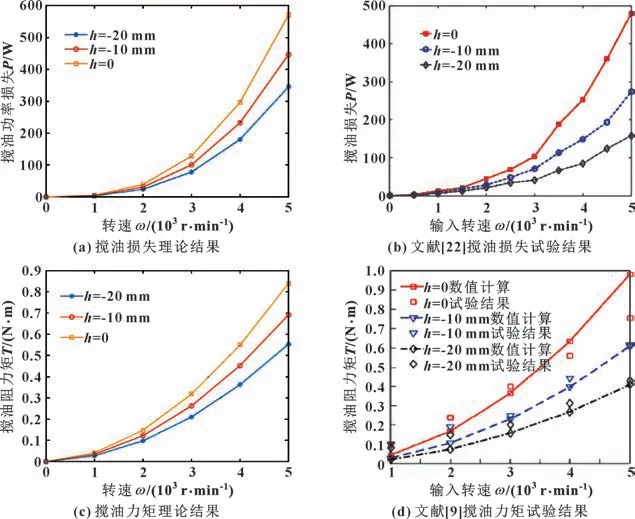

选取文献[22]中的齿轮参数, 将文中的理论分析结果(见图6 (a) ) 与文献[22]中的试验结果(见图6 (b) ) 进行比较; 选取文献[9]中的齿轮参数, 将文中的理论分析结果(见图6 (c) ) 与文献[9]中的试验结果(见图6 (d) ) 进行比较。 文献[9]中的试验结果为搅油阻力矩, 为了便于比较, 利用公式T=9 550P/n将理论结果由搅油功率损失转化为搅油阻力矩。 通过比较发现, 理论分析结果与文献中的试验结果具有较好的一致性, 验证文中理论分析方法的有效性。 此外, 理论结果高于试验结果, 因为在试验中随着齿轮的旋转, 润滑油温度升高, 导致其黏度降低, 产生的搅油损失降低, 而理论计算忽略了这一关系。

图6 不同浸油深度下搅油功率损失、 搅油力矩理论与试验结果Fig.6 Theoretical and experimental results of churning power loss and churning torque at different immersion depths: (a) theoretical churning power loss; (b) experimental churning power loss in Ref.22; (c) theoretical churning torque; (d) experimental churning torque in Ref.9

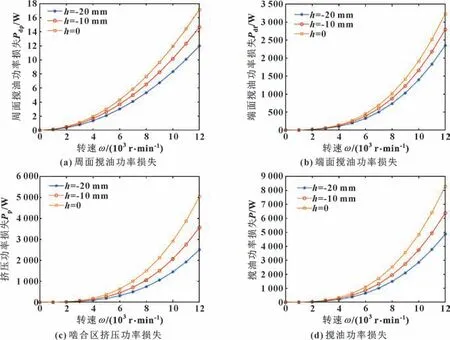

选取螺旋角为0°、 齿宽为20 mm、 模数为3 mm、齿数比Z2/Z1=34/23 的齿轮副为研究对象, 浸油深度分别为0、 -10、 -20 mm, 其各部分搅油功率损失的分析结果如图7 所示。

图7 不同浸油深度下齿轮副搅油功率损失Fig.7 Churning power losses of a gear pair at different immersion depths: (a) power loss due to oil drag on the periphery (circumference) of a gear; (b) power loss due to oil drag on the faces (sides) of a gear; (c) gear mesh pocketing power loss; (d) churning power loss

从图7 中可以发现, 各部分搅油损失均随着转速的增加而增加, 在相同转速下, 浸油深度增加, 各部分搅油损失也随之增加。 对于周面和端面搅油损失,浸油深度增加导致浸油面积增加, 从而产生的搅油损失增加。 对于挤压功率损失, 浸油深度增加导致啮合区润滑油油量增加, 进而导致挤压功率损失增加。 因此, 在确保齿轮充分润滑的情况下, 适当减少油量可降低搅油损失, 提高效率。

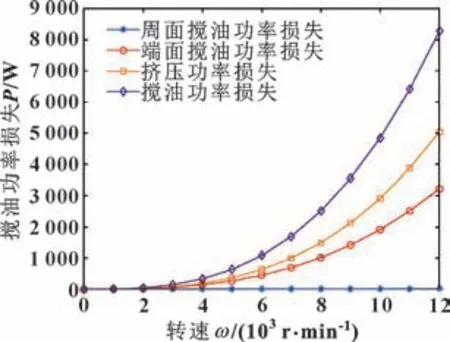

选取浸油深度为0、 螺旋角为0°、 齿宽为20 mm、 模数为3 mm、Z2/Z1=34/23 的齿轮副为研究对象, 研究各部分搅油损失占总搅油损失的比重, 如图8 所示。 可以发现, 啮合区挤压功率损失在总搅油损失中所占比重较大, 而周面搅油损失所占比重较小。主动轮转速12 000 r/min 时, 啮合区挤压功率损失占总搅油损失60.82%, 而周面搅油损失仅占0.21%。因此, 齿轮副的搅油损失大部分来自啮合区挤压功率损失。

图8 各部分搅油功率损失Fig.8 Churning power losses of each part

2.2 齿宽对搅油损失的影响

选取文献[22]中的齿轮参数, 将文中搅油损失理论分析结果与文献[22]中的试验结果进行了比较,如图9 (a)、 (b) 所示。 选取文献[9]中的齿轮参数, 将文中的搅油力矩理论分析结果与文献[9]中的试验结果进行了比较, 如图9 (c)、 (d) 所示。 同样, 为了便于比较, 将理论结果由搅油功率损失转化为搅油阻力矩。 通过比较可以发现, 理论分析结果与文献中的试验结果具有较好的一致性。 此外, 理论结果高于试验结果, 因为在试验中随着齿轮的旋转, 润滑油温度升高, 导致其黏度降低, 产生的搅油损失降低, 而理论计算忽略了这一关系。

图9 不同齿宽下搅油功率损失、 搅油力矩理论与试验结果Fig.9 Theoretical and experimental results of churning power loss and churning torque at different tooth width: (a) theoretical churning power loss; (b) experimental churning power loss in Ref.22; (c) theoretical churning torque; (d) experimental churning torque in Ref.9

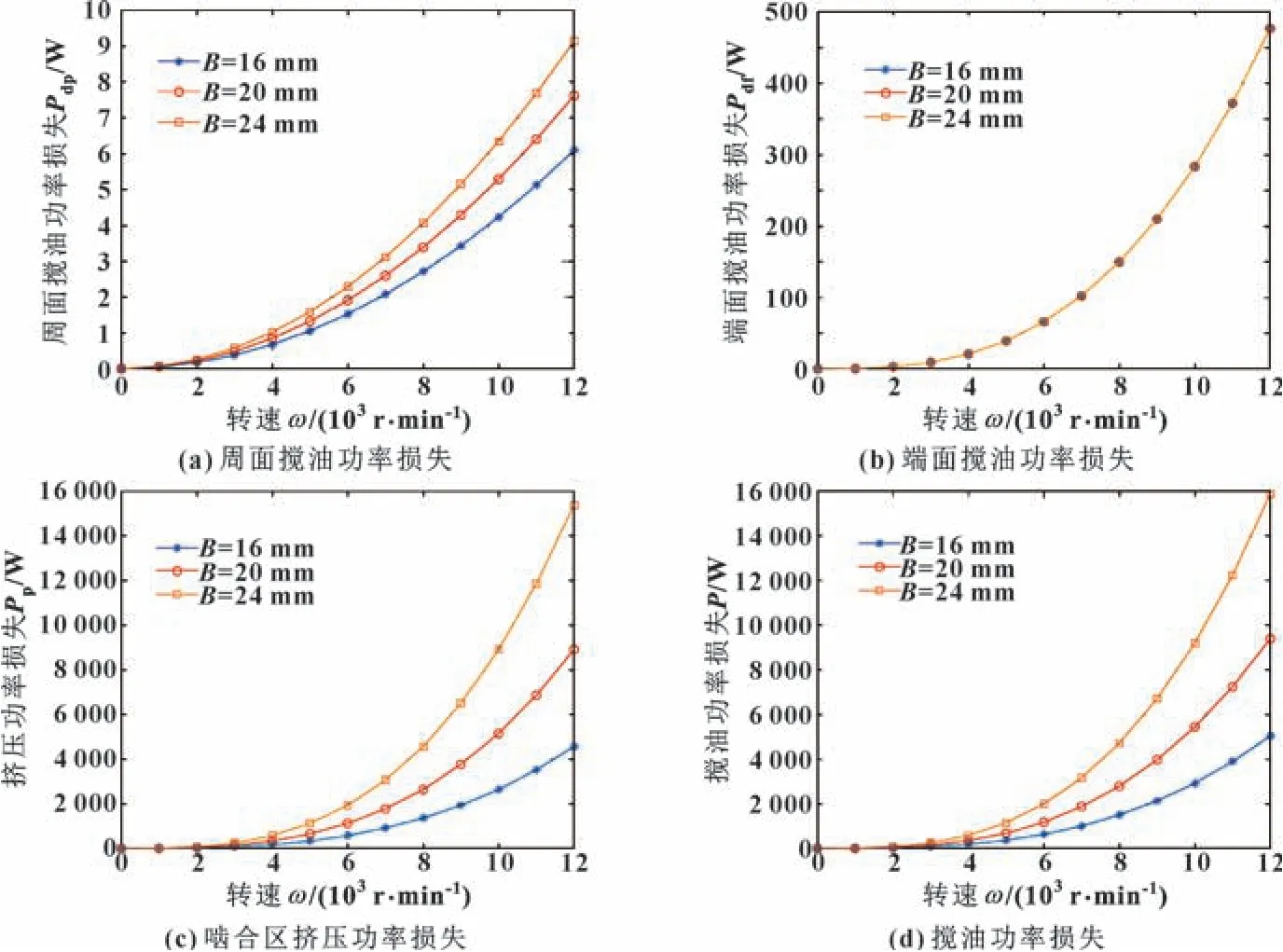

选取B=16、 20、 24 mm 3 种齿宽的齿轮副, 齿轮的模数为3 mm, 螺旋角为0°, 浸油深度为0, 其各部分搅油损失的分析结果如图10 所示。

图10 不同齿宽下齿轮副搅油功率损失Fig.10 Churning power losses of a gear pair at different tooth width: (a) power loss due to oil drag on the periphery (circumference) of a gear; (b) power loss due to oil drag on the faces (sides) of a gear; (c) gear mesh pocketing power loss; (d) churning power loss

从图10 中可以发现, 各部分搅油损失均随着齿宽的增加而增加, 其中, 齿宽对周面搅油损失的影响较大, 对端面搅油损失没有影响。 这是因为齿宽的增加会使得润滑油与齿轮周面的接触面积增加, 而对润滑油与齿轮端面的接触面积没有影响。 因此, 在满足齿轮承载能力的情况下, 适当减少齿宽可以减少齿轮搅油功率损失。

2.3 螺旋角对搅油损失的影响

选取螺旋角分别为13°、 18°、 23°, 模数为2.5 mm, 齿宽为20 mm 的齿轮副为研究对象, 浸油深度为0, 其各部分搅油损失的分析结果如图11 所示。

图11 不同螺旋角时齿轮副搅油功率损失Fig.11 Churning power losses of a gear pair at different helical angles: (a) power loss due to oil drag on the periphery(circumference) of a gear; (b) power loss due to oil drag on the faces (sides) of a gear; (c) gear mesh pocketing power loss; (d) churning power loss; (e) experimental churning power loss in Ref.22

将图11 (d) 所示的理论分析结果与图11 (e)所示的文献[22]的试验结果进行比较, 发现理论分析结果与试验结果具有较好的一致性。 从图11 中可以发现, 螺旋角增加, 各部分搅油功率损失也随之增加。 在低转速下, 不同螺旋角齿轮副的搅油损失基本一致, 因此, 在计算低转速下斜齿轮副的搅油损失时, 考虑到计算的复杂程度, 可以按照直齿轮来计算, 而在中高速转速下螺旋角对搅油损失的影响就必须要考虑在内。

2.4 模数对搅油损失的影响

选取m=2、 2.5、 3 mm 3 种模数的齿轮副, 齿宽为20 mm, 浸油深度为0, 螺旋角为0°, 齿数比Z2/Z1=34/23, 其各部分搅油损失的分析结果如图12所示。

将图12 (d) 所示的理论分析结果与图12 (e)所示的文献[22]的试验结果进行比较, 发现理论分析结果与试验结果具有较好的一致性。 从图12 中可以发现, 各部分搅油损失均随模数的增加而增加, 与前面分析的齿宽、 浸油深度和螺旋角相比, 可以看出模数对各部分搅油损失的影响较大。 因为模数影响着齿轮的很多参数, 包括分度圆、 齿顶圆、 齿厚、 齿高等, 模数与齿顶圆半径成正比关系, 模数越大, 齿轮的齿顶圆半径越大, 齿轮周面和端面的浸油面积就越大, 周面搅油损失和端面搅油损失均随浸油面积的增大而增大, 因此, 在满足齿轮承载能力的情况下, 适当减少模数可降低齿轮的搅油功率损失。

2.5 传动比对搅油损失的影响

选取i=1、 1.5、 1.8 三种传动比,Z2/Z1分别为25/25、 20/30、 18/32, 模数为3 mm, 齿宽为20 mm,其各部分搅油损失如图13 所示。

图13 不同传动比下齿轮副搅油功率损失Fig.13 Churning power losses of a gear pair at different transmission ratio: (a) power loss due to oil drag on the periphery(circumference) of a gear; (b) power loss due to oil drag on the faces (sides) of a gear; (c) gear mesh pocketing power loss; (d) churning power loss; (e) experimental churning power loss in Ref.22

将图13 (d) 所示的理论分析结果与图13 (e)所示的文献[22]的试验结果进行比较, 发现理论分析结果与试验结果具有较好的一致性。 从图13 中可以发现, 各部分搅油损失均随传动比的增加而减少。因为传动比的改变会改变从动齿轮的转速以及主、 从动齿轮的尺寸, 从而影响齿轮副的搅油损失。

3 结论

基于流体动力学理论计算斜齿轮副的搅油功率损失, 分析转速、 浸油深度、 齿宽、 螺旋角、 模数和传动比对搅油损失的影响以及各部分搅油损失占总搅油损失的比例。 主要结论如下:

(1) 转速、 浸油深度、 齿宽、 螺旋角、 模数越大, 搅油损失越大, 其中转速、 齿宽和模数对搅油损失的影响较大, 浸油深度和螺旋角对搅油损失的影响较小; 传动比越大, 搅油损失越小。

(2) 周面搅油功率损失、 端面搅油功率损失以及啮合区挤压功率损失3 种功率损失中, 挤压功率损失占总搅油损失的比例较大, 而周面搅油损失所占比例较小。

(3) 齿轮搅油损失的影响因素有很多。 在齿轮搅油过程中, 润滑油的温度升高会导致黏度降低, 在后续的研究中可以将润滑油的黏温关系考虑在内。 另外, 文中假设浸油深度为静态浸油深度, 然而实际中, 浸油深度会随着齿轮的旋转动态的变化, 因此,在后续的研究中可以将动态油位考虑在内。