高气压环境等离子弧行为与工艺研究

李勇,佟浩东,高辉,周灿丰

(1.北京石油化工学院,北京,102600;2.北京市高等学校能源工程先进连接技术中心,北京,102600)

0 序言

等离子弧切割作为一种热切割方式,是以电离击穿的离子气为工作介质,将熔融金属吹除进而形成割缝的一种切割技术,激发的电弧收缩质量好,穿透能力强[1-2].同等条件下,相对于气割与电弧切割,等离子弧切割不仅效率高,而且在切割质量和切割精度上也优于前两种切割方式.此外切割材料的种类可以覆盖绝大部分的金属[3-4].等离子切割电弧与TIG(Tungsten inert gas)电弧本质相同,TIG 电弧被认为是等离子态,两者本质上是阴极与阳极之间的一种剧烈的气体电离行为.根据等离子体温度的分类,TIG 焊接电弧属于低温等离子体,而等离子切割电弧属于高温等离子体,因此等离子弧被认为是焊接电弧的升级[5-6].Matus 等人[7]使用等离子弧切割技术在0.3 MPa 高压环境下完成了油管和套管的切割,提高了作业效率,降低了人力成本.陈林柯[8]采用高频高压引弧技术,实现了高压环境(0.4 MPa)下等离子弧的稳定切割,并通过试验得出了随环境压力的升高,电弧长度逐渐变短的结论.谷孝满等人[9]通过对高压环境(0.1~0.5 MPa)下脉冲MIG 焊接电弧的研究,得出弧长与压力的变化量不成正比的结论.

电弧电离行为的理论研究主要是应用数学建模的方法进行数值模拟,数学模型主要有磁流体动力学模型、流体模型、粒子模型等.胡辉等人[10]依据磁流体动力学理论,建立了等离子体的数学模型,对脉冲放电的等离子弧温度场以及电流密度分布进行了数值计算.Baimbetov 等人[11]引出等离子体的粘性以及辐射能量等概念,并提出热导率、电导率等物性参数的相关计算方法,由此建立了等离子体流体模型.Herrebout 等人[12]通过等离子体的粒子化构思,构建了碰撞动力学模型,得到了氩气在电离过程中电子在鞘层区的分布状态.

文中研究了非高频引弧技术下的等离子弧,建立并优化了电弧磁流体模型,通过COMSOL Multiphysics 软件实现了数值模拟;并搭建了实验平台,实现了环境压力为0.1~ 0.7 MPa 的稳定起弧,最终通过高压梯度试验验证了电弧形态及能量变化的规律.

1 磁流体动力学模型

磁流体动力学(magnetohydrodynamics,MHD)模型本质是一种求解基本流体方程以及耦合的电磁场方程的数学模型.切割电弧等离子体不同于一般流体,需要考虑其中存在的磁场和电场作用.MHD 模型符合电弧流体的基本参数要求,通过构建合理的电弧几何模型,结合电弧的控制方程,进而达到对电弧流体研究的目的.MHD 方程组是由一组非线性偏微分方程组成,其中包含基本流体方程、Maxwell 电磁方程以及广义欧姆定律[13-14].

1.1 几何模型及基本假设

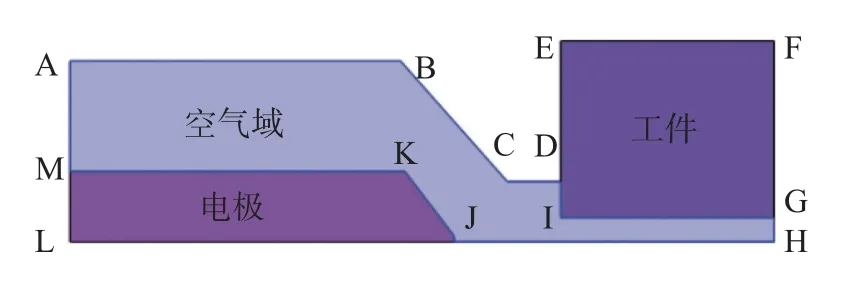

等离子切割电弧是一种压缩电弧,具有电离程度高、挺度好、放电持久、电弧形态稳定的优点.为便于研究高压环境等离子切割电弧的特性,在不影响仿真目标的前提下,假定切割电弧流体域呈轴对称分布,进而达到电弧模型简化的目的.等离子弧割炬模型如图1 所示.

图1 等离子弧割炬模型Fig.1 Plasma arc cutting torch model

为便于进一步分析高压环境下等离子切割电弧的电离行为,对等离子切割电弧的模型做如下基本假设[15-17].

假设1:等离子切割电弧是由逆变电源产生的直流电弧,电弧是稳定的二维轴对称结构,忽略电弧流动的粘性,其电场为有势场;

假设2:认为等离子切割电弧是连续的流体,其流动与传热特性可用N-S 方程来描述.等离子体电弧的热力学参数以及电导率是仅为温度的函数,不考虑等离子体辐射的自吸收效应,认为等离子电弧是光学薄的;

假设3:等离子切割电弧处于化学平衡状态,满足准电中性条件,电弧整体对外不显电性;

假设4:等离子切割电弧的阳极处于不活跃状态,不考虑金属蒸汽对电弧的影响;

假设5:等离子切割电弧为理想气体,不考虑重力作用.

1.2 MHD 控制方程组

等离子切割电弧不仅具有一般流体的流动特性,而且因其受到电磁场的作用,其流动特性更加复杂.MHD 方程组的合理简化与求解,有利于问题的简化,电弧数学模型的构建依赖于MHD 方程组的求解[18-24].

(1)状态方程,认为等离子切割电弧符合理想气体状态方程,每种组分的分压pj,数密度nj,温度Tj满足式(1),即

式中:kB是玻尔兹曼常数(kB=1.381×10−23J/K);p为气体总压;n是总粒子数密度;T是气体总温度.

(2)质量守恒方程可表示为

式中:ρ是气体混合物的质量密度;ν为气体混合物速度.

(3)动量守恒方程可表示为

式中:Pj是j组分的应力张量;Mj为j组分动量损失率;Fj是作用于j粒子的体积力;νj为速度分量;ρj是j组分的质量密度 .

(4)能量守恒方程可表示为

式中:ε是单位质量体积的内能,单位J/kg;其中Sh为体热源;Uj为扩散速度;q为热流量.

(5)广义欧姆定律可表示为

1.3 边界条件

电弧模型的求解需要不同的物理边界条件和初始值.边界条件是电弧流体方程具有解的基本条件,描述的是待求量和其相关导数在流体边界上的取值情况,此外控制方程在计算域中的各个边界条件也均有不同.边界条件如下表1 所示.

表1 求解域边界条件Table 1 boundary conditions of solution domain

表1 中电流密度可根据电流值与电极截面积计算得出;热通量选用对流热通量,自定义传热系数和外部温度值;热源选择自定义广义源;流体场中边界壁类型均为无滑移;入口为速度边界,出口为压力边界,两者可根据压力差与环境压力等具体条件计算得出.

2 仿真及分析

2.1 网格剖分

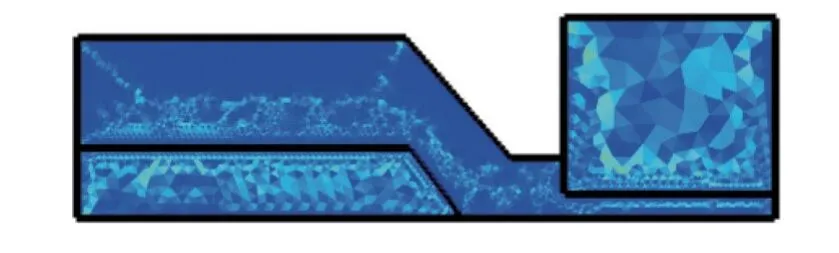

等离子切割电弧作为特殊流体,其电弧由压缩空气电离产生,其物性参数不同于空气,文中采用空气等离子体的热物性参数作为电弧的基本参量.仿真过程中高质量的网格剖分有利于提高流体动力模型的收敛性和计算效率,因此选择用户自定义网格,其中空气域选择极细化网格剖分;电极域和工件域选择细化网格剖分;边界JK,KM,DI 和GI 选择超细化网格剖分;空气域全部边界选择角细化网格剖分.网格剖分如图2 所示.

图2 网格剖分Fig.2 mesh generation

2.2 电弧温度场及速度场分析

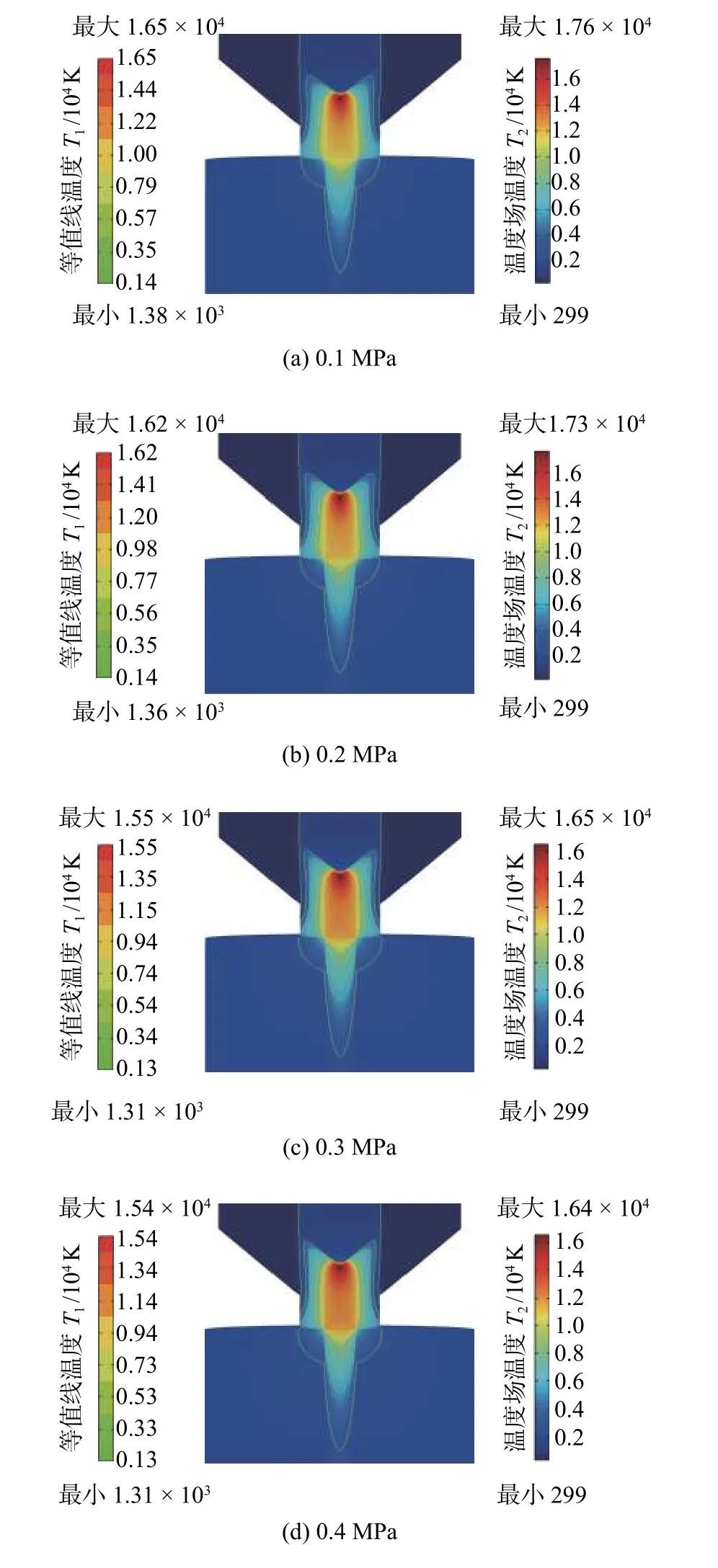

采用基于环境压力的控制变量法进行仿真.对比0.1~ 0.7 MPa 环境压力下的电弧形态有利于研究电弧电离行为.由温度场分布图3 和图4 可以看出,0.1~ 0.7 MPa 的电弧在整体温度分布上呈现逐渐收缩趋势.电弧整体呈射流状,经喷嘴射出电弧呈发散状,几何平面形态呈梯形.此外,电弧中心温度较高,径向与轴向梯度较大.

图3 0.1~ 0.4 MPa 环境压力下电弧温度场Fig.3 Arc temperature field under 0.1 ~ 0.4 MPa ambient pressure.(a) 0.1 MPa;(b) 0.2 MPa;(c)0.3 MPa;(d) 0.4 MPa

图4 0.5~ 0.7 MPa 环境压力下电弧温度场Fig.4 Arc temperature field under 0.5 ~ 0.7 MPa ambient pressure.(a) 0.5 MPa;(b) 0.6 MPa;(c)0.7 MPa

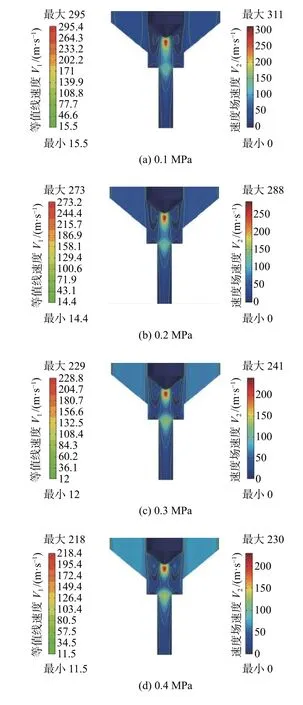

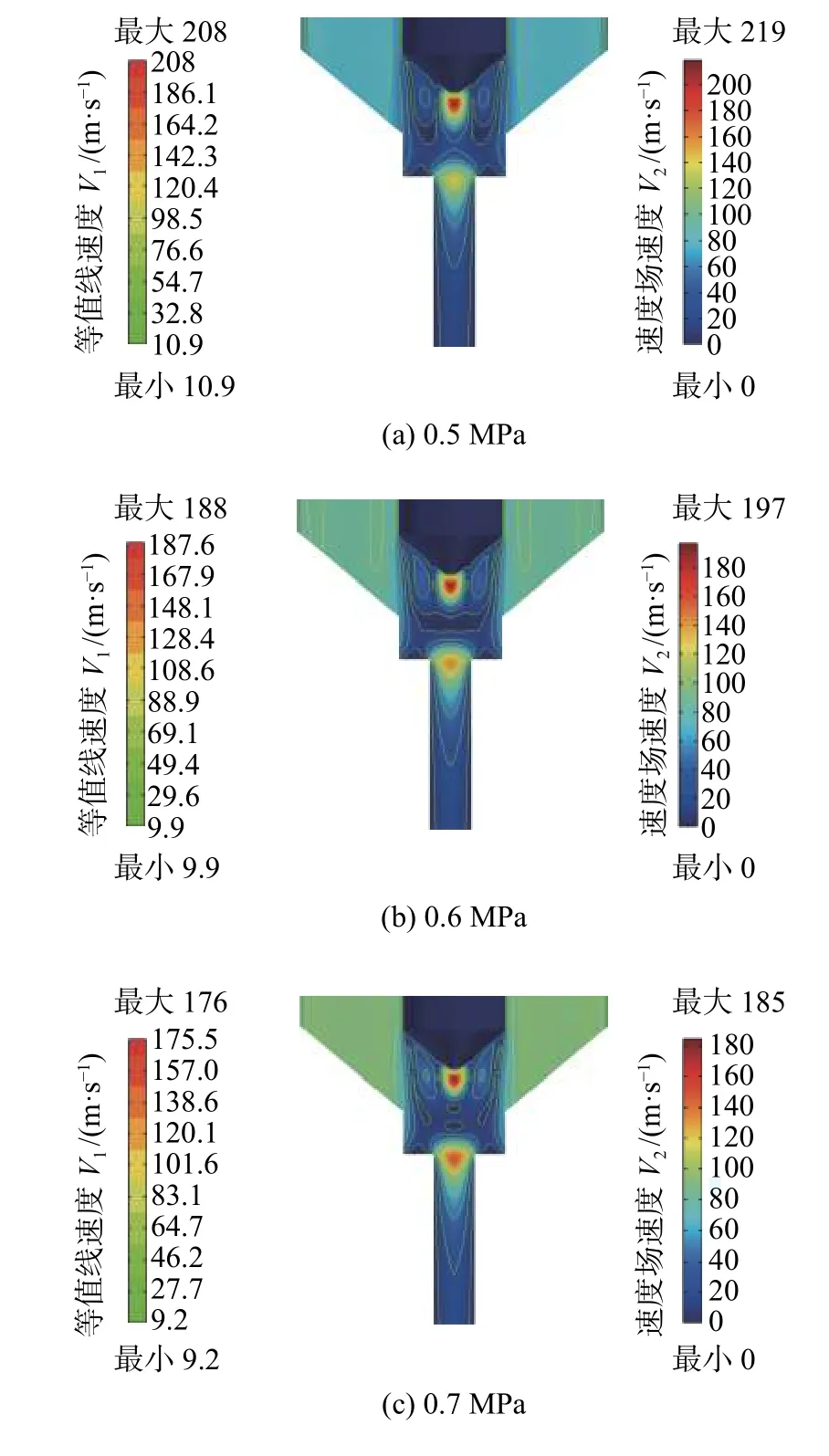

电弧的速度场分布如图5 和图6 所示,切割电弧中心处速度最大,径向梯度较大.随着环境压力的升高,速度逐渐收敛,整体速度下降;速度收敛,进而导致了电弧的动量降低,吹除能力下降,因此导致工件上的挂渣增多.最终可知环境压力越大,对其熔融金属流动的阻碍作用力越强.

图5 0.1~ 0.4 MPa 环境压力下电弧速度场Fig.5 Arc velocity field under 0.1 ~ 0.4 MPa ambient pressure.(a) 0.1 MPa;(b) 0.2 MPa;(c) 0.3 MPa;(d) 0.4 MPa

图6 0.5~ 0.7 MPa 环境压力下电弧速度场Fig.6 Arc velocity field under 0.5 ~ 0.7 MPa ambient pressure.(a) 0.5 MPa;(b) 0.6 MPa;(c) 0.7 MPa

等离子切割电弧主要依靠其高温熔化金属,进而吹除形成切口,最终达到切割工件的目的.因此,分析不同环境压力下切割试件的温度场分布规律,有助于研究工件切口宽度等切割质量指标的变化情况,从而进一步研究电弧电离行为.

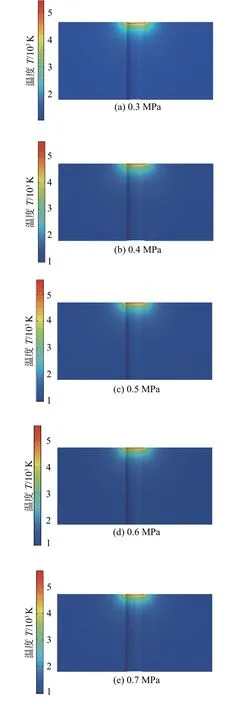

工件与电弧的接触面上温度较高,温度由高到低,由近及远整体呈现扩散式分布.由图7 和图8可知,随着环境压力的提高,工件温度最大值超过5 000 K,远超过了Q235 碳钢的熔点.此外结合图3 和图4 可知,0.1~ 0.7 MPa 的温度范围逐渐增大,这就导致了在切割试验过程中,上部金属熔化较多,切口增大;而0.1~ 0.7 MPa 环境压力下的工件底部温度范围逐渐减小,但整体差异性较小.由此可见,在0.1~ 0.7 MPa 环境压力下,底部熔融金属逐渐减小.进而导致在切割试验过程中,底部金属熔化较少,底部切口较小.因此,工件的整体缺口一般呈现凸状.随着环境压力的增大,倾斜角增大,平面度增大,切割质量下降,电弧整体的切割能力下降.印证了随着环境压力的增大,工件切割质量变差的结果.同时也指出了高压环境下工艺参数的重要性.

图7 0.1~ 0.2 MPa 环境压力下工件温度场Fig.7 Temperature field of workpiece under 0.1 ~0.2 MPa ambient pressure. (a) 0.1 MPa; (b)0.2 MPa

图8 0.3~ 0.7 MPa 环境压力下工件温度场Fig.8 Temperature field of workpiece under 0.3 ~ 0.7 MPa ambient pressure.(a) 0.3 MPa;(b) 0.4 MPa;(c) 0.5 MPa;(d) 0.6 MPa;(e) 0.7 MPa

3 试验及分析

高压环境下的等离子切割试验系统主要由空气等离子切割电源、三轴运动平台、焊接相机系统、立式高压舱与气路系统等组成.为实现对高压环境下的引弧切割进行控制,同时保障实验操作的安全性,采用管线穿舱的连接形式达到舱外控制的目的.以高压焊接试验舱为基础,采用非高频引弧技术,搭建试验平台如图9 所示.

图9 等离子弧切割试验平台Fig.9 Plasma arc cutting test platform

在不同的环境压力下,设置相同的切割工艺参数:切割速度1.2 m/min、切割电流120 A、送气压力1.5 MPa、喷嘴高度7 mm.调整环境压力,得到高压环境下的电弧图像,如图10 所示.

图10 不同环境压力下的电弧图像Fig.10 Arc images under different ambient pressures

在不同环境压力下电弧整体形态差异较小,但随着环境压力的升高,弧柱有收缩的趋势,亮度有所增加.从火花飞溅程度可知,电弧稳定性下降.如图10 所示,随着环境压力的升高,电弧挺度下降,切割试件表面处的电弧形态呈收缩状态,电弧整体有收缩趋势但并不明显,弧柱扭曲程度增大,电弧稳定性变差.随着环境压力的提高,受环境压力的挤压作用,能量相对集中,此时的弧柱等离子体密度较大,亮度较高.根据光电效应理论可知,当大量的电子同时向低能级跃迁时,会激发大量光子.因此距离弧柱中心越近,电子的密度越大,同时电子跃迁的程度越高,导致电弧的电离程度就越大,能量越大,电弧的亮度越高.

试验工件割面如图11 所示,相关评价指标的数值如表2 所示.通过分析切割质量指标的变化规律,可进一步验证上述规律的正确性.采用基于环境压力的控制变量法进行试验.

表2 切割质量参数Table 2 Cutting quality parameters

图11 不同环境压力下工件割面Fig.11 workpiece cutting surface under different ambient pressures

由图12 可知切割质量与电弧行为变化的关系:随着环境压力的增大,电弧所受阻力增大,气体密度越大,电弧与周围气体之间作用力越大,导致两者间的热交换速率增加,进而能量输出率增加,最终导致切口处板材熔化量增多,出现切口宽度增加的情况,但整体变化趋势较平缓;随着环境压力的升高,电弧受气压的向上阻力增大,试件反面电弧受压收缩,电弧挺度变差,导致平面度增大;随着环境压力的升高,电弧受气流影响较大,后拖量处于波动状态,故呈增加趋势.

图12 不同环境压力下的平面度、切口宽度和后拖量Fig.12 Flatness、incision width and drag amount under different environmental pressures

4 结论

(1)通过COMSOL Multiphysics 构建电弧的几何模型,利用平衡放电等离子模型,实现了包含电场、磁场、传热和流体的多物理场耦合仿真.最终通过稳态求解完成了等离子切割电弧的数值模拟.通过分析不同环境压力下电弧的温度场、速度场以及工件的温度场可知:随着环境压力的升高,电弧在温度和速度分布上都呈现收缩的态势;随着环境压力的升高,工件的温度分布表明,工件融化的温度范围具有增大的趋势.

(2)采用非高频引弧技术,基于相同工艺参数,实现0.1~ 0.7 MPa 的引弧试验.通过高压梯度试验可知:随着环境压力的提高,切口宽度、平面度和后拖量均有增加,间接验证了文中关于等离子切割电弧电离行为的分析.