SAF2205 双相不锈钢多层多道焊接头的组织及性能

李亚杰,刘瑞,秦凤明,马承睿

(太原科技大学,太原,030024)

0 序言

随着全球工业的快速崛起,不锈钢已经成为工程应用上的重要材料,在石油化工、天然气、造船、污染控制行业以及核电等行业中广泛应用[1-2].双相不锈钢的特点是组织中铁素体和奥氏体两相比例接近1∶1,兼顾奥氏体不锈钢和铁素体不锈钢的耐腐蚀性、焊接性和力学性能[3].因此双相不锈钢越来越多地被用作奥氏体不锈钢的替代品.但焊接过程快速加热、冷却导致两相比例失衡和一些有害的第二相,如σ、χ、碳化物和氮化物[4].从而损害焊接接头的力学性能和耐腐蚀性,导致双相不锈钢性能下降.对厚板材的焊接往往需要多道次焊接,这会使熔池发生多次相变,会破坏两相平衡的条件,进而影响焊接接头的力学性能[5-8].

当前,人们对于双相不锈钢焊接研究多集中在单一焊接对其微观组织和力学的影响规律,而针对复合焊接研究较少.例如Cui 等人[9]研究了10.8 mm 不锈钢深熔TIG 焊接,发现焊缝与母材中的晶粒尺寸形态有明显差异,焊缝冲击韧性低于母材,抗拉强度与显微硬度均优于母材.为了获得两相接近的焊缝,Toth 等人[10]使用镍基材料进行填充,获得了良好的两相比例,并且接头表现出较好的力学性能与耐腐蚀性.此外Lai 等人[11]提出使用保护气体为N2气可以提高焊缝中奥氏体含量,但氮气超过50%对促进奥氏体形成作用减小.焊缝中两相比例的不平衡问题可以采用热处理方法进行调控,并且可以消除焊缝中的金属间化合物,以提高焊缝的性能.例如Zhang 等人[12-13]报道了经过热处理后提高了焊缝中奥氏体含量并消除了金属间化合物,从而提高了材料的耐点蚀性.因此,文中对8 mm 厚的SAF2205 双相不锈钢进行复合焊接,研究复合焊接接头晶粒尺寸和微观组织与力学性能的关系,探索多层多道焊的3 种焊接方法对焊缝上部、中间、根部不同区域显微组织与力学性能.并在焊后通过热处理方法调控相比例,研究不同固溶处理工艺对接头微观组织的力学性能和耐点蚀性的影响.初步建立工艺参数-组织-性能的一般关系,为工程应用提供理论指导.

1 试验方法

1.1 试验材料

图1 为SAF2205 双相不锈钢板材焊接示意图,其外观尺寸为150 mm×100 mm×8 mm,焊缝分为3 层,最上层为使用焊丝(ER2209)的TIG 盖面焊接,中间层为PAW 填充焊接,最下层为TIG 打底焊接,保护气体为98%Ar+2%N2.试验选取的SAF2205双相不锈钢化学成分如表1 所示.图2 为焊缝冲击示意图和横向拉伸示意图,取材均沿着轧制方向.

表1 SAF2205 化学成分(质量分数,%)Table 1 Chemical constituents of SAF2205

图1 SAF2205 双相不锈钢焊接示意图(mm)Fig.1 Welding diagram of SAF2205 duplex stainless steel

图2 冲击示意图和横向拉伸示意图(mm)Fig.2 Charpy test diagram and transverse tensile diagram.(a) charpy test diagram;(b) transverse tensile diagram

1.2 试验方法

用线切割进行取样,机械抛光后采用50 mL HCl+100 mL C2H6O 配置的混合溶液腐蚀60 s.利用超景深显微镜VHX200 对试样进行微观组织观察.利用电阻炉对试样进行1 050 ℃(15 min、30 min、60 min)固溶处理.利用电子背散射衍射仪(EBSD)分析晶粒分布.对焊缝和母材进行显微硬度、抗拉强度和冲击韧性测试,并利用SEM 对冲击断口进行分析.对接头进行电化学腐蚀测试,电极的动极化(PDP)以扫描速率0.05 mV/s,扫描范围为−0.2VSCE至1.5VSCE过钝化击穿,电化学阻抗谱(EIS)在105~ 10−2Hz 的频率范围内进行.

2 试验结果与分析

2.1 母材微观组织分析

图3 所示为SAF2205 双相不锈钢母材的微观组织.从图3a 中可以看出母材为典型的双相组织,两相沿轧制方向呈现扁平状分布,奥氏体相分散在铁素体相中.图3b 为母材的相图,其中蓝色为奥氏体相(γ),红色为铁素体相(α),两相比例为46.8%(γ)∶53.2%(α),奥氏体为12.33 μm,铁素体为15.35 μm.

图3 SAF2205 双相不锈钢母材微观组织Fig.3 Microstructure of SAF2205 duplex stainless steel base material.(a) SEM;(b) EBSD

2.2 焊缝微观组织分析

图4 为焊缝横截面形貌,焊缝形貌主要表现为柱状晶定向生长的特征,并在局部区域产生少量的等轴晶.在焊接的过程中,焊缝的凝固形态取决于温度梯度、结晶速度和过冷度.在图4 表明,柱状晶的尺寸不均匀,这是因为不同的晶粒有不同的位向,同时散热方向总是垂直于熔合线方向,导致晶粒在不同方向上生长能力的不同.当晶体的生长方向与散热方向一致时,有利于晶粒长大形成粗大的柱状晶.

图4 SAF2205 双相不锈钢焊缝横截面形貌Fig.4 Cross section morphology of SAF2205 duplex stainless steel weld

在TIG 填丝焊缝上发现有少量等轴晶的产生,这是由于该位置温度梯度相对较小,在液相中形成了较小的过冷度,距离熔化边界较远,结晶速度增大,在这些因素的共同作用下,使晶粒自由生长,最后生成了等轴晶.从图中可以看出盖面部分与打底部分焊接面积分别为16.7 mm2和2.7 mm2,根据热输入理论可表示为

式中:E为热输入;V为电弧电压;I分别焊接电流;η为焊接效率;v为焊接速度.TIG 焊接效率为0.65.同样的热输入,焊接面积越小,熔池温度就会越高,焊缝中合金元素烧损会更严重,导致熔池中非自发晶核质点减少.在熔池中,TIG 焊缝凝固速度小于TIG 填丝焊缝,TIG 焊缝中铁素体形成的时间会大于TIG 填丝焊缝,有较多的时间生长.因此,TIG 焊缝中柱状晶相对粗大.

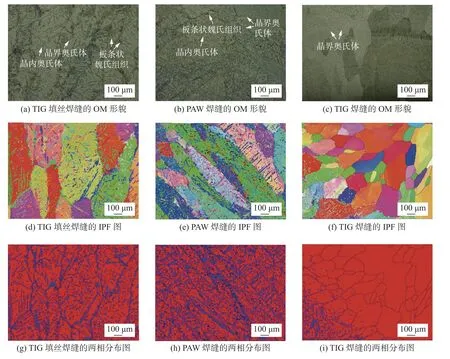

图5 所示为图4 中局部放大区域焊缝微观组织形貌,TIG 填丝、PAW 和TIG 焊缝铁素体(α)分别为70.5%、65.4%和96.04%.焊缝中铁素体含量较高,由于焊接过程中快速冷却,抑制α 向γ 的转变,相变本质上是由元素之间的扩散控制的.奥氏体形成的顺序为晶界奥氏体(GBA)、板条状魏氏组织(WA)、晶内奥氏体(IGA)[11].从铁素体转变为奥氏体过程中,晶界奥氏体与板条状魏氏组织形成所需过冷度较小,与晶内奥氏体相比其形成所需温度要高[14].晶界奥氏体的形成,与奥氏体稳定化元素在铁素体边界的富集相关[15].从图5a、5g 中可以观察到TIG 填丝焊缝中奥氏体尺寸最大,平均面积为177 μm2,大于母材(142 μm2),由于焊接过程添加了ER2209 焊丝,使熔池中N,Ni 含量的增加,促进熔池中奥氏体的形核与长大.图5b、5h 观察到PAW 焊缝有较多的板条状魏氏组织和晶内奥氏体出现,由于后续焊接会对中间焊缝有加热作用,这对晶内奥氏体的析出和板条状魏氏体组织生长有促进作用,一定程度上增加了奥氏体的数量.观察图5c TIG 焊缝,发现只有晶界奥氏体出现,未发现其它形态的奥氏体,但是在图5i 中观察到有少量的晶内奥氏体出现,并且奥氏体含量最低.由于TIG焊缝温度过高,焊缝的冷却速度小,熔池中铁素体相析出的温度时间延长,此时铁素体的生长不受晶界奥氏体抑制,导致TIG 焊缝铁素体粗化,平均面积为 8147 μm2,大于母材(264 μm2).同时熔池温度越高,合金元素烧损严重,导致促进奥氏体形成的元素减少.铁素体的粗化,减少了奥氏体形核的位置,因此奥氏体含量较少,且平均面积仅为 77 μm2.与Sieurin 等人[16]所观察到的一致,在焊缝中均未出现金属间化合物,这可能是焊接能量与冷却速度间接的阻止了它的析出.在图5d、5f 中观察到奥氏体晶粒取向混乱,但是在图5e 中同一铁素体晶粒中,晶界奥氏体和板状条魏氏体组织取向相似.

图5 焊缝局部微观组织特征Fig.5 Microstructure characteristics of the weld.(a) the OM morphologie of TIG filler wire welding seam;(b) the OM morphologie of PAW welding seam;(c) the OM morphologie of TIG welding seam;(d) the IPF diagram of TIG filler wire welding seam;(e) the IPF diagram of PAW welding seam;(f) the IPF diagram of TIG welding seam;(g) the two-phase distribution diagram of TIG filler wire welding seam;(h) the two-phase distribution diagram of PAW welding seam;(i) the two-phase distribution diagram of TIG welding seam

2.3 固溶处理

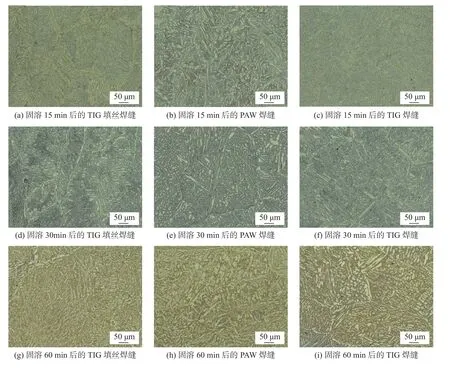

图6 为不同固溶处理工艺下获得的SAF2205双相不锈钢焊缝微观形貌.随着保温时间的增加,奥氏体含量增加,在保温60 min 时两相比例接近1∶1.固溶处理后的两相比例如表2 所示.根据相平衡曲线所知,固溶处理温度不能超过1 140 ℃,因此固溶处理温度设为1 050 ℃[16].如图6 所示,固溶处理后与焊态相比铁素体更加均匀,在焊态粗大铁素体中,形成了更多的晶内奥氏体.随着固溶时间的增加,奥氏体与铁素体更加均匀化.在图6a、6c 中焊缝中板条状魏氏组织含量较多,随着固溶时间60 min 后,板条状魏氏组织减少,随之增加的晶内奥氏体数量越来越多,晶界奥氏体也逐渐消失.TIG 焊缝固溶60 min 后奥氏体含量最少,但也满足了双相不锈钢中两相比例最低要求.在固溶处理过程中未发现二次奥氏体出现.Mourad 报道奥氏体对N 元素、C 元素等快速扩散的填隙元素起着沉淀的作用,从而抑制了晶界附近区域的沉淀[17].

表2 1 050 ℃固溶处理后焊缝两相比例(γ∶α)Table 2 Two-phase ratio of solid solution treated welds at 1 050 ℃

图6 SAF2205 双相不锈钢1 050 ℃固溶处理后焊缝微观形貌Fig.6 Microstructure of welding seam after solution treatment at 1 050 ℃ of SAF2205 duplex stainless steel.(a) TIG filler wire welding seam after solution treatment for 15 min;(b) PAW welding seam after solution treatment for 15 min;(c) TIG welding seam after solution treatment for 15 min;(d) TIG filler wire welding seam after solution treatment for 30 min;(e) PAW welding seam after solution treatment for 30 min;(f) TIG welding seam after solution treatment for 30 min;(g) TIG filler wire welding seam after solution treatment for 60 min;(h) PAW welding seam after solution treatment for 60 min;(i) TIG welding seam after solution treatment for 60 min

2.4 电化学分析

图7 为电化学极化曲线与交流阻抗谱曲线.图7a 所示,固溶处理60 min,有较高的腐蚀电位(−0.116 V),见表3,而焊态(AW)腐蚀电位相对固溶处理的有所降低(−0.212 4 V),表明固溶处理后接头的耐腐蚀性增强,并且随着保温时间的延长,耐腐蚀性增加.焊态的腐蚀电流密度为9.967 ×10−5A∙cm2,是固溶处理 60 min 腐蚀电流密度的3 倍,表明固溶处理后试样有了更好的耐腐蚀性.从塔菲尔曲线观察到每个样品均出现了一个钝化区,根据电化学腐蚀特性可知,钝化区电位范围越宽表明金属钝化越稳定,说明材料耐腐蚀性越好.

表3 SAF2205 双相不锈钢电化学腐蚀参数Table 3 Electrochemical corrosion parameters of SAF2205 duplex stainless steel

图7 SAF2205 双相不锈钢在1 mol/L NaCl 腐蚀Fig.7 Corrosion of SAF2205 duplex stainless steel in 1 mol/L NaCl.(a) electrochemical polarization curve;(b) electrochemical impedance spectroscop

从图7a 中可以看出钝化区间在固溶处理60 min 时明显大于其它3 个试样.这是由于固溶处理时间越长,焊缝组织更加均匀,铁素体与奥氏体比例相近,表面容易形成致密的钝化膜,使金属与溶液中的Cl−隔开,金属的腐蚀速度降低,从而提升材料的耐腐蚀性.图7b 为交流阻抗谱曲线,容抗弧的大小一般用来表示材料的耐腐蚀性,容抗半径越大,表明对应电荷转移电阻越大,材料的耐腐蚀性越好.在图7b 中可以看到,焊缝均为单一电容回路,固溶处理后的容抗半径明显大于焊态,固溶处理15 min 和30 min 的容抗半径差别不大.固溶处理60 min 的容抗最大,说明耐腐蚀性最好,与电化学曲线的结论一致.

2.5 抗拉强度

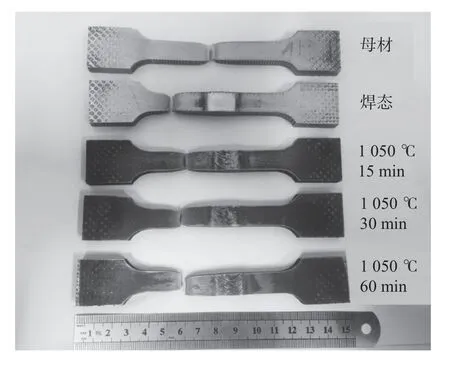

图8 为SAF2205 工程应力应变曲线,图9 为宏观断裂位置,其力学性能见表4.焊态与固溶处理试样断裂均未发生在焊缝,力学性能均符 ASTM A240 生产标准.图8 所示,母材抗拉强度和屈服强度分别为846 MPa、685 MPa,其断后伸长率为44.4%,母材中近似相等的两相比例,使双相不锈钢兼具铁素体相和奥氏体相的性能.焊态及固溶处理态试样断裂位置均位于母材,这是因为在焊接过程中,熔池中发生相变,焊缝中形成的奥氏体与铁素体之间相互交错取向混乱如图5,而母材中奥氏体与铁素体呈轧制状态分布,很大程度上阻止了位错,因而相变提高了焊缝的力学性能.此外,焊缝处奥氏体晶粒相对较小,在焊缝中起到细晶强化的作用.固溶处理后,试样的强度出现一定的降低,这是由于母材中铁素体相降低造成的.此外,固溶处理15 min 和30 min 的拉伸试样力学性能降低较少,这是因为固溶时间较短,奥氏体增加较少,导致力学性能降低不明显.固溶处理60 min 拉伸工件抗拉强度与屈服强度均明显下降,是由于固溶处理过程中焊缝处两相比例接近1:1,而母材中两相中奥氏体含量增多,铁素体减少,力学性能下降.

表4 SAF2205 双相不锈钢焊缝和母材的拉伸性能Table 4 Tensile properties of SAF2205 duplex stainless steel weld and base metal

图8 SAF2205 双相不锈钢工程应力应变曲线Fig.8 Engineering stress-strain curve of SAF2205 duplex stainless steel

图9 拉伸后工件断裂位置Fig.9 Fracture position of workpiece after stretching

2.6 冲击断口微观分析

如图10 所示为SAF2205 双相不锈钢冲击断口微观形貌,母材冲击吸收能量为156 J,焊态试样冲击吸收能量为144 J.由于母材中具有相对较好的两相比例,而焊缝中铁素体含量较高,且铁素体晶粒粗化,导致韧性下降,引起冲击吸收能量低于母材的原因,这与Saravanan 等人[18]结果一致.然而焊缝的冲击吸收能量相对母材下降的并不是太多,因为焊缝中奥氏体晶粒尺寸较小起到强化的作用.Zhang 等人[19]的研究指出,奥氏体相在冲击韧性方面占主要作用,奥氏体相的延展性,可以有效的抑制裂纹在铁素体中的扩展.从图10a 中可以观察到母材冲击断口有着较大的韧窝韧窝,并且有着撕裂棱出现,韧窝有着少量颗粒出现.因此母材冲击断口整体断裂机制为韧性断裂机制.焊缝断口形貌与母材有着明显的差异.图10b 为TIG 填丝焊缝断口,断口形貌呈现出韧性断裂机制.在断口处发现大量的韧窝,最大的韧窝有100 μm 宽.图10c 为PAW 焊缝断口,从断口形貌可以看出为韧性断裂模式.从图中可以看到韧窝较多,但是韧窝较浅,且较小的状态,根据三线法测得韧窝平均宽度为8.5 μm,韧性低于TIG 填丝焊缝.图10d 为TIG 焊缝,观察到为典型的脆性断裂模式,断面表现出大面积的河流花样的特征,断裂较为平整.相比于TIG 填丝焊缝、PAW 焊缝,TIG 焊缝奥氏体含量较少,阻碍裂纹在铁素体相中扩展作用力不足.在冲击载荷作用下,裂纹在铁素体相区内迅速扩展,导致出现大面积的平整断面,降低了焊缝冲击韧性.

图10 SAF2205 双相不锈钢焊缝与母材冲击断口形貌Fig.10 Impact fracture morphology of SAF2205 dualphase stainless steel weld and base metal.(a)BM;(b) TIG filler wire weld;(c) PAW (d) TIG

3 结论

(1) 采用TIG/PAW 复合焊接对SAF2205 双相不锈钢焊接,获得了表面成形良好焊缝.在TIG 填丝焊缝中由于添加焊丝的原因,导致焊缝铁奥氏体平均面积最大;因为焊缝顺序的原因,导致PAW 焊缝中奥氏体含量较多;TIG 焊缝中奥氏体含量较少,由于热输入较高引起晶粒粗化,奥氏体形核位置减少.

(2) 在1 050 ℃固溶处理15,30,60 min 后,焊缝奥氏体逐渐增多并且均匀化,在固溶60 min 时,两相比例接近1∶1.随着固溶时间的增加焊缝耐腐蚀性也在增强,耐腐蚀性60 min >30 min >15 min >焊态.

(3) 在拉伸过程中断裂均在母材,表明焊缝抗拉强度大于846 MPa,力学性能均满足ASTM A240生产标准,母材有着较好的塑性,断后伸长率能达到44.4%.焊缝冲击吸收能量为144 J,小于母材,焊缝整体表现为复合断裂.焊缝力学性能强于母材,归因于铁素体含量较高、奥氏体晶粒尺寸、位错强化共同作用,从而提升焊缝抗拉强度.冲击韧性的降低,由于奥氏体含量较低,对阻碍铁素体中裂纹扩展作用较小,导致冲击吸收能量下降.