长宁页岩气小井眼钻井技术可行性研究*

易 刚 张 恒 代 锋 杨恒林 王 怡 付 利 王 元

(1.四川宝石花鑫盛油气运营服务有限公司 2.中国石油集团工程技术研究院有限公司 3.油气钻完井技术国家工程研究中心 4.四川长宁天然气开发有限责任公司 5.南智(重庆)能源技术有限公司)

0 引 言

页岩油气资源的规模效益开发是我国能源安全的重要保障,创新页岩气开发模式和工艺方法是降低页岩油气开发成本的主要途径。在开发模式方面,目前长宁页岩气探索实践了“日费制”钻井承包模式,完钻井平均单井钻井成本(标准井)下降16%,单位钻井成本由5 487元/m降低至4 500元/m[1],该模式已成为推动长宁页岩气降本增效的重要方法。其次,在钻井工艺方面,针对长宁页岩油气地质和开发特征,借鉴国外先进经验,开展小井眼钻井技术研究与应用将是进一步降低钻完井成本的有效途径,对于页岩油气规模商业开发和提高我国钻完井技术水平具有重要意义。

小井眼钻井技术是页岩油气勘探开发过程中节约钻井成本的关键措施之一,有效应用小井眼技术可降低约30%的勘探开发成本[2],而在边远复杂地区,成本降低比例可超过50%。美国在Haynesville、Marcellus和Eagle Ford这3个区块广泛应用小井眼技术[3-5],通过缩小井身结构尺寸,结合配套钻井工具和工艺,实现了钻井提速提效,节能减排优势明显。此外,加拿大都沃内页岩气、白桦地致密气均采用小井眼钻井技术[6]。目前,国内各油田针对小井眼技术开展持续攻关,在鄂尔多斯神府区块[7]、吐哈油田胜北区块[8]、苏里格南区块[9]等应用小井眼钻完井技术均取得了明显效果;但目前仍处于小规模试验阶段,钻井机械钻速、水平段段长和建井周期等关键指标与国外成熟技术存在明显差距。因此,为进一步缩减与国外先进技术差距,持续降低我国页岩油气开发成本,本文针对四川盆地长宁页岩气田地质工程特征,借鉴国内外小井眼钻井技术成果,深入分析了长宁小井眼钻完井技术实施难点,并充分考虑储层改造和生产等后期措施,论证了长宁页岩气田小井眼钻井的技术及经济可行性。所得结果可为长宁区块小井眼钻井提质增效提供理论及技术指导。

1 国内外小井眼技术现状分析

1.1 国外小井眼钻井技术概况

以美国、加拿大为代表的北美页岩气水平井小井眼钻井技术较为成熟,其代表性区块小井眼水平段主要参数如表1所示。其中,美国Haynesville油田水平段井眼直径由215.9 mm缩小到171.5 mm,选用ø114.3 mm钻杆钻进,并通过提高井下仪器可靠性,优选高效PDC钻头,降密度控压钻井,设计特殊套管螺纹等措施,形成小井眼钻井配套技术,实现水平段钻井平均机械钻速提高300%,30%的井实现一趟钻完井,单井钻井周期缩短30 d以上,单井成本降低超25%。2018年,Marcellus油田水平段开始采用ø158.8 mm钻头钻井,ø114.3 mm生产套管完井。该油田约有78%的井水平段长度超过2 432 m,而井深超过4 256 m的井占比达18%,通过小井眼钻完井技术,水平段的施工成本降低了69%。

表1 北美部分区块小井眼钻井水平段主要参数Table 1 Main parameters of slim hole horizontal wells in some blocks,North America

加拿大Duvernay区块自2017年开始,三开采用ø171.5 mm钻头钻进,生产套管采用ø139.7 mm+ø114.3 mm复合管柱,最高钻头转速255 r/min,平均机械钻速范围为16~25 m/h。2018年起,Simonette气区采用小井眼钻井技术,平均水平段长度超过3 000 m,平均钻井周期降至26 d[10]。除页岩气区外,加拿大白桦地致密气区同样也采用小井眼技术降低钻探成本。2015年前该区块水平段井眼尺寸以ø200.0 mm为主,2015年之后水平段井眼尺寸主要以ø159.0 mm为主,平均机械钻速提高了20%以上。2017年,白桦地致密气区完钻水平井14口,平均井深5 687 m,平均水平段长度3 349 m,单井平均钻井周期仅14.38 d。

1.2 国内小井眼技术现状

2013—2014年壳牌公司在富顺-永川区块采用小井眼技术完成10口井作业[11],三开主要使用Smith公司的MDi513钻头和斯伦贝谢公司Archer导向工具钻进,ø165.1 mm井段平均长度1 999 m,钻井周期18.90 d,平均机械钻速7.6 m/h。2019年,中国海洋石油公司在鄂尔多斯盆地神府区块开展了小井眼钻完井技术的研究与应用[3],同样使用ø165.1 mm钻头钻进,采用ø114.3 mm生产套管固井,共计试验4口井,通过钻头优化设计、增强钻井参数并配合提速工具等措施,平均单井钻井周期仅13.97 d,最长单趟进尺2 128 m,并在该区块首次实现“一趟钻”。苏里格致密气区采用集成配套形成ø152.4 mm小井眼优快钻井技术,水平段采用ø114.3 mm生产套管进行完井,2019年完钻小井眼水平井56口,平均机械钻速12.7 m/h,钻井周期39.12 d,较2018年机械钻速10.3 m/h提高了23.1%,钻井周期缩短了23.7%。吐哈油田在胜北区块致密气藏胜北1101H井进行试验,三开采用ø165.0 mm钻头钻进,ø127.0 mm套管固井。与邻井相比,该井水平段长度增加575 m,机械钻速提高35.49%,钻井周期缩短24.08%。

北美地区已通过应用小井眼技术实现了页岩气水平井水平段更长、机械钻速更快、钻井周期更短的目标,进一步降低了页岩油气钻完井成本。国内部分油田小井眼钻井技术试验也取得了阶段性成果,证明了研究小井眼钻井配套技术的重要意义以及该技术在我国页岩油气规模化商业开发中的广阔前景。

2 长宁页岩气开发现状及难点分析

四川盆地川南深层页岩气储量大、分布广,勘探开发前景广阔。其中,长宁-威远作为我国国家级页岩气开发示范区,区内探明储量超过1×1012m3,页岩气产量突破100×108m3,已成为我国主要的页岩气产区之一[12]。目前长宁区块通过水平井轨迹优化设计、系统优化提速、一体化精准导向、井下复杂防治等一系列关键技术实现了中深层水平井的提速提效,平均机械钻速已由初期的4.3 m/h提高至13.1 m/h,平均钻井周期同比缩短约40%。2020年钻井平均水平段段长超过1 700 m,但仍然存在以下难点[13-15]:

(1)川南地区历经多期构造运动,断层、裂隙发育,地质条件极为复杂,井漏风险高。2020年韩家店-石牛栏累计漏失钻井液达1.29×104m3(其中油基钻井液395.89 m3),损失时间73.9 d,占三开损失时间的25.99%。

(2)水平段段长、机械钻速等关键指标与北美先进技术水平还存在明显差距。长宁区块ø215.9 mm水平井段机械钻速与国外对比如图1所示。2020年长宁威远区块平均水平段长1 688 m,钻井周期75.0 d,目前进入提速瓶颈期。

图1 长宁区块ø215.9 mm水平井段机械钻速与国外对比Fig.1 Comparison of ROP of ø215.9 mm horizontal section in Changning block and that in foreign oilfields

(3)地表环境差,物料组织、运输困难,且随着环保要求的逐渐严格,钻井废屑处理等进一步提高了钻井作业成本。

为进一步降低长宁区块页岩气钻完井成本,挖掘降本提速空间,并节约物料成本,探索试验水平井小井眼钻完井技术将有助于突破技术瓶颈,持续提高长宁区块页岩气勘探开发效益。

3 钻完井关键技术研究

3.1 生产套管选型

3.1.1 压裂作业时井口压力分析

目前长宁区块水平段采用ø215.9 mm钻头钻进,ø139.7 mm生产套管完井,若产层段采用小井眼技术钻井[16],完井可选用ø127.0或ø114.3 mm生产套管。本文以长宁某平台H(储层垂深2 650 m,井深4 600 m)为例,计算了在压裂排量16~18 m3/min,最小水平主应力梯度0.023~0.030 MPa/m时,ø114.3、ø127.0和ø139.7 mm生产套管的井口压裂施工压力,结果如图2所示。图2显示,小尺寸套管在所计算排量条件下均满足压裂施工要求。

图2 不同尺寸套管和压裂排量时的井口压力Fig.2 Wellhead pressure under different sizes of casing and fracturing displacement

3.1.2 生产压力损失分析

为了解H平台小井眼套管及油管生产过程中的沿程损耗,计算了气液比为300、1 000、5 000及10 000条件下油套管压力损失,油套管选型如表2所示,计算结果如图3所示。由计算结果可知:相比ø139.7 mm套管,在低气液比条件下,使用ø114.3 mm套管(内径95.0 mm)生产时压力损失增加0.77~1.59 MPa;使用ø127.0mm套管(内径101.6 mm)生产时压力损失增加0.34~0.77 MPa;而在高气液比时,2种套管压力损失变化均较小,整体对气井前期生产影响较小。由油管沿程损耗对比可知,与ø60.32 mm油管(内径50.67 mm)和ø73.02 mm油管(内径62.00 mm)相比,在高气液比时使用ø50.80 mm油管(内径42.8 mm)生产时,压力损失分别增加1.32~4.03 MPa、2.12~6.70 MPa,对气井后期生产影响较大,可能造成生产困难。因此,在使用ø114.3 mm套管完井时,优选ø60.32 mm油管;使用ø127.0 mm套管完井时,优选ø60.32或ø73.02 mm油管。

图3 不同气液比条件下生产压力损失对比Fig.3 Comparison of production pressure loss under different gas-liquid ratios

表2 油套管选型结果 mmTable 2 Selection results of tubing and casing mm

3.2 井身结构优化

由于H平台钻遇韩家店组-石牛栏组地层,该地层漏失情况复杂且多发,所以针对该层位漏失情况,设计2种小井眼完井方案,如表3所示。当该层位井漏严重时,采用四开井身结构,一开、二开采用常规尺寸,三开下尾管封堵韩家店组-石牛栏组漏失层位,四开采用小井眼实施储层专打;当该层位不发生漏失或漏失不严重时,采用三开的井身结构,整体瘦身。

表3 井身结构优化结果Table 3 Optimization results of well profile

3.3 钻头选型

地层可钻性是评价钻遇岩石钻进难易程度的重要指标,同时也是钻头选型的重要依据,其表达式为:

Kd=log2Td

(1)

式中:Kd为地层可钻性级值;Td为钻头在岩样中钻进一定进尺所用时间,s。通过室内微钻孔试验获得地层岩石的可钻性级值[17]。

声波时差可反映地层岩石强度、硬度和弹性,建立声波时差与岩石可钻性的关系模型,结果如图4所示。通过对试验得到的可钻性级值和岩心归位后对应的声波时差进行回归拟合,建立利用测井曲线连续计算岩石可钻性级值的模型,针对韩家店组、石牛栏组及龙马溪组等地层实时分析地层岩石可钻性和研磨性,从而指导个性化钻头的选型。

图4 声波时差与岩石抗压强度和可钻性拟合曲线Fig.4 Fitting curve of sonic differential time with rock compressive strength and drillability

通过岩石力学参数分析和可钻性分析,优选适用于长宁区块小井眼作业二开和三开的高效钻头。针对上部嘉陵江组-龙潭组可钻性较好地层,优选五刀翼、中抛物线冠部轮廓、ø16 mm复合片中等布齿密度钻头,增强钻头攻击性,最大程度提高机械钻速。针对二开下部茅口组—韩家店组可钻性差地层,推荐采用ø16~ø13 mm复合片、五或六刀翼、高耐磨结构PDC钻头,适当减弱攻击性,增强钻头耐磨和抗振性能。对于三开韩家店组-石牛栏组深部硬地层,设计优选ø11~ø13 mm复合片并配置有吃深控制结构的PDC钻头,增强钻头稳定性并保证钻头寿命。

3.4 钻具组合设计优选

针对长宁H平台开展钻具组合优化设计,一开、二开仍采用常规ø127.0 mm钻杆,设计二开钻具组合为:ø241.3 mm PDC钻头+ø172.0 mm/165.0 mm螺杆+止回阀+ø165.1 mm无磁钻铤+无磁悬挂+ø165.1 mm钻铤×8根+ø165.0 mm随钻震击器+转换接头+ø127.0 mm钻杆。

三开井段通过对比目前ø165.1 mm/ø168.3 mm井眼钻进过程中配套钻杆型号,结合水力参数分析、管柱受力分析和摩阻扭矩分析、接头尺寸匹配等,对钻杆尺寸进行优选评价。针对韩家店组-石牛栏组井段,为提高机械钻速,选用双扶螺杆钻进,钻具组合设计为:ø165.1 mm/168.3 mm PDC钻头+ø127.0 mm双扶螺杆+浮阀+ø120.7 mm无磁钻铤+MWD短节+ø127.0 mm堵漏接头+ø101.6 mm加重钻杆×19根+ø120.0 mm随钻震击器+ø101.6 mm加重钻杆×8根+ø127.0 mm钻杆;龙马溪组井段选用旋转导向钻进,钻具组合为ø165.1 mm/168.3 mm PDC钻头+ø120.7/ø127.0 mm导向工具+ø127.0 mm无磁钻铤+ø127.0 mm直螺杆+ø101.6 mm加重钻杆+浮阀+ø101.6 mm加重钻杆×2根+ø120.0 mm震击器+ø127.0 mm堵漏接头+ø101.6 mm加重钻杆×3根+ø127.0 mm钻杆。

3.5 钻井参数优化

钻井参数优化是保证钻井安全和提高钻井速度的重要手段,主要参数包括钻压、转速和钻井泵排量。在一定范围内,增加钻压有利于提高钻井速度,但钻压过大会导致钻柱发生屈曲,特别是对于小井眼用较小直径的钻杆,极易导致严重屈曲变形,影响钻井安全[18-20]。造斜段-水平井段临界屈曲载荷模型计算式为:

(2)

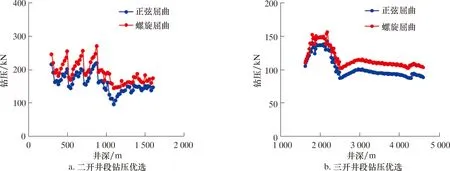

计算钻杆在不同井深条件下的临界屈曲载荷,从而得到不同钻压条件下的屈曲状态,结果如图5所示。

图5 不同屈曲状态在不同井深处对应的临界钻压Fig.5 Critical WOB corresponding to different buckling states at different well depths

为避免钻杆发生严重螺旋屈曲,二开井段优选钻压范围为100~150 kN,三开井段钻压范围为80~100 kN。转速对钻具振动、井眼清洁和机械钻速均具有较大影响,顶驱转速过高会导致钻具振动剧烈,钻头磨损加剧;当顶驱转速较小时,会导致机械钻速降低,井眼清洁最小排量增加。二开井段以减轻井下振动、提高钻头行程钻速为目标,并保证钻头具有足够的破岩扭矩,优选顶驱转速65~110 r/min。三开井段考虑减轻井下振动的同时还要提高井眼清洁效果,推荐转速105~125 r/min。

由于小井眼井筒及钻杆内径较小,压力损耗相对常规井眼增加明显[21],所以需要对小井眼钻进过程中的水力参数进行设计优选。井眼清洁是水力参数设计的关键指标[22],首先计算了小井眼钻进时的最小携岩排量,即理论上保持井底无岩屑沉积的最小钻井液排量。定义无量纲参数N,即可得到最小钻井液排量:

(3)

(4)

式中:N为无量纲参数;rh为井眼半径/套管内半径,m;rp为钻杆内半径,m;n为钻井液流性指数;b为参考系数,b= 1-0.33n;Qmin为最小允许循环排量,m3/min;ρ为钻井液密度,kg/m3;g为重力加速度,m/s2;k为钻井液稠度系数。

根据最小排量计算结果,可计算钻井循环压耗ΔpL[23]:

ΔpL=(Kg+Kp+Kc)Q1.8

(5)

式中:Kg为地面管汇压耗系数;Kp为钻杆内外压耗系数;Kc为钻铤内外压耗系数;Q为钻井液排量,L/s。

压耗系数的表达式如下:

(6)

(7)

(8)

式中:μ为钻井液塑性黏度,Pa·s;L1、L2、L3、L4和d1、d2、d3、d4分别为地面高压管线、立管、水龙头、顶驱的长度和内径,长度单位为m,内径单位为cm;Lp为钻杆总长度,m;Lc为钻铤长度,m;dpi为钻杆内径,cm;dh为井眼直径,cm;dp为钻杆外径,cm;dci为钻铤内径,cm;B常数,内平钻杆取0.516 55,贯眼钻杆取0.575 03。

计算得到长宁H平台二开和三开井眼清洁所需最小排量分别为17.5和9.2 L/s。计算不同排量下系统循环压耗,并结合钻井泵性能,针对二开和三开井段优选泵排量和缸套直径,结果如图6所示。为实现强化水力参数要求,同时满足螺杆等井下工具对排量的要求,在二开井段优选泵排量为35~40 L/s,此时对应的最大循环压耗为28 MPa;在三开井段优选泵排量为15.0~17.8 L/s,此时对应的最大循环压耗为40 MPa;钻井泵缸套直径均选择额定排量与实际排量尽可能相近的120 mm缸套。

图6 二开和三开井段泵排量优选Fig.6 Pump displacement optimization of the second and third spud in hole sections

3.6 下套管工艺优选

小井眼套管环空间隙小,套管与井壁接触力大,导致套管下入过程中受到较大的摩擦阻力,为保证小井眼套管下入的安全性,进行套管下入技术优选评价。套管下入过程中摩擦阻力计算模型为:

(9)

式中:Fa为轴向摩擦阻力,N;Ft为周向摩擦阻力,N;FN为管柱接触力,N;va为管柱的轴向速度,m/s;vt为管柱的周向速度,m/s;f为井眼摩擦因数。

不同裸眼段摩擦因数条件下,常规套管下入工艺的套管极限下深距离计算结果如表4所示。由长宁H平台井深超过4 500 m可知,常规下套管工艺不能满足要求,需要进一步开展旋转下套管、漂浮下套管等特殊套管下入工艺的套管下入能力分析。

表4 常规下套管技术套管下入极限Table 4 Limiting depth for running casing in conventional casing technologies

假设上部开次套管段摩擦因数为0.20,裸眼段摩擦因数为0.35,不同套管下入工艺最大钩载和最大扭矩计算结果如表5所示。考虑ø139.7 mm(壁厚12.7 mm)套管上扣安全扭矩为8 240 N·m,因此优选漂浮下套管工艺。同样以长宁H平台井为例,井深4 600 m,水平段长1 500 m,生产套管漂浮下入时计算的最小漂浮长度为1 200 m。

表5 不同套管下入工艺大钩载荷及旋转扭矩Table 5 Hook load and rotary torque in different casing running technologies

4 经济性评价

采用小井眼技术可节约钻头、井筒工作液、管材等材料费用,并缩短钻井周期,但还需要考虑采用小尺寸旋转导向、漂浮套管下入工艺、钻具倒换等导致的成本增加[1,24]。按照小井眼钻井预计节约11 d周期计算,全井筒瘦身可节约材料费用9.82%,节约岩屑处理、压裂改造等费用6.46%,增加ø215.9 mm井段小尺寸旋转导向、下套管工艺费用4.66%,合计可节约成本11.62%;若只在ø215.9 mm井段瘦身可节约材料费用8.55%,节约岩屑处理、压裂改造等费用3.93%,旋转导向工具和下套管工艺产生的费用与全井筒瘦身增加比例相同,合计可节约成本7.82%。

5 结论与建议

(1)北美页岩气水平井小井眼钻井技术已发展较为成熟,国内部分油田也试验了小井眼技术并取得显著效果。实践表明,小井眼技术有利于提高钻井速度,并节约钻完井物料和经济成本,是进一步促进页岩油气效益开发的有效手段。

(2)针对长宁区块H平台开展小井眼钻完井技术研究,通过生产压力分析、钻井参数和水力参数优选、套管下入方式分析等,确定该平台对小井眼技术具有较好的适应性,应用小井眼技术可实现水平段专打将解决同一井段多压力系统优快钻井难题,且可缩短钻井周期,节约经济成本。成本分析结果表明,全井筒瘦身大约可节约成本11.62%;若只在ø215.9 mm井段瘦身,可节约成本7.82%左右。

(3)目前国内小井眼钻井技术相对北美Haynesville等油田应用规模较小,配套钻完井理论及技术存在较大提升空间。建议针对我国页岩油气小井眼开发技术进一步开展研究,结合现场试验,完善相关配套理论,为我国页岩油气规模效益开发提供借鉴。