钒对热轧因瓦合金组织及性能的影响

奉 亮, 樊轩宇, 陈继武, 于彦冲, 张金玲

(1. 太原理工大学 材料科学与工程学院, 山西 太原 030024; 2. 河南省特种设备安全检测研究院 信阳分院, 河南 信阳 464000)

含36%(质量分数)镍的Fe-Ni合金被称为因瓦合金,也叫殷钢。由于其在室温到居里温度(Tc=230 ℃)的范围内具有极低的热膨胀系数,被广泛应用于精密仪器领域[1-3]。但传统因瓦合金的组织为单相奥氏体,导致其室温强度较低(ReL≤300 MPa,Rm≤500 MPa),严重限制其作为结构-功能一体化材料的应用[4-6]。近年来,随着科学技术应用的拓展,如长距离倍容量电力电缆芯线、航空航天复合材料模具等新材料对因瓦合金的力学性能提出了更高的要求,在保证低膨胀特性不被破坏的前提下,有效提高因瓦合金的强度成为了研究者关注的重点[7-9]。

目前,因瓦合金的强化方法主要包括固溶强化、形变强化、细晶强化以及析出强化。对因瓦合金而言,为保证低膨胀的特性必须要严格控制外来合金元素的添加,因此,固溶强化绝非理想的强化方式[10-11]。冷形变过程中缺陷(位错、孪晶)的增加在提高强度的同时也明显降低膨胀系数,但冷形变后不稳定的组织造成不稳定的热膨胀系数[6-7,10-11]。通过等通道转角挤压(ECAP)将因瓦合金的晶粒尺寸细化至0.18 μm,可使抗拉强度达到900 MPa,但由于目前工业设备的限制,此项技术难以得到广泛的应用[12]。目前,析出强化是主要的强化手段。依据第二相颗粒的性质,析出强化分为金属间化合物强化与碳化物强化。金属间化合物(Ni3Ti,NiAl)的析出会消耗部分Ni,导致热膨胀系数的增加,因此,需要添加贵金属元素Co来降低热膨胀系数[3-4,10]。碳化物相对金属间化合物其自身的热膨胀系数低,析出温度低,因此,目前碳化物析出强化是因瓦合金最主要的强化方法[13-15]。

孙中华等[16]研究碳化物形成元素(Cr、Ti、Nb、Mo)单独添加对因瓦合金热轧板的影响,发现碳化物在析出强化的同时,低膨胀特性也有所破坏,其中添加4.0%Mo的热轧板具有最高的强度,添加4.55%Cr的热轧板膨胀系数最大。于越溪等[1]研究了不同Cr含量对因瓦合金组织性能的影响,结果表明,随着Cr含量的提高,合金的硬度增加,晶粒尺寸细化,但合金的膨胀系数也相应变大。V作为强碳化物形成元素,形成的碳化物稳定性高、析出聚集长大速度低。但关于V对因瓦合金热轧组织和性能的影响还未见文献报导。基于这一背景,本文研究了V对因瓦合金的热轧显微组织、力学性能以及热膨胀系数的影响,为进一步研发高强度低膨胀因瓦合金提供指导。

1 试验材料及方法

1.1 合金制备

化学成分对因瓦合金的组织和性能有显著影响,尤其C显著影响因瓦合金的热膨胀性能。为了尽可能不破坏因瓦合金的低膨胀特性,采用微合金化的思想,设计了低C+V微合金化因瓦合金。采用高频真空感应熔炼炉在氩气保护气氛下冶炼了两炉因瓦合金铸锭,其中一炉为常规因瓦合金,另一炉为V微合金化的因瓦合金,两炉因瓦合金的化学成分如表1所示。冶炼铸锭经1100 ℃保温1 h后,将其锻造为截面25 mm×40 mm的扁锭。再将扁锭经1150 ℃保温1 h后,用两辊可逆轧机经3道次热轧为厚度5 mm的热轧板,终轧温度维持在900 ℃以上,轧后空冷至室温。

表1 试验因瓦合金的化学成分(质量分数,%)Table 1 Chemical composition of the tested invar alloys (mass fraction, %)

1.2 试验方法

在热轧板宽度方向距离边部1/3处,平行于轧制方向用线切割截取金相试样、硬度试样、透射试样、室温拉伸试样以及热膨胀试样,其中,金相试样和硬度试样的观察面为热轧板厚度方向的纵截面。

金相试样经机械磨制、抛光后在饱和苦味酸水溶液中侵蚀60 s显示其显微组织,利用MDS 400光学显微镜对晶粒组织进行观察,并采用Nano measures软件统计其晶粒尺寸。试样的维氏硬度利用数显显微硬度计(HYHVS-1000A)在100 g的载荷下选取6个点进行测试,取平均值作为最终硬度。测试完硬度的试样利用电火花线切割沿轧向切割至厚度为500 μm,再经手工磨制至厚度为50 μm,利用冲孔器冲出直径为φ3 mm的圆片后,在-20 ℃下采用4%(体积分数)高氯酸酒精溶液进行电解双喷,得到薄膜穿孔试样,采用JEM-2000型透射电镜对微观组织和析出相进行观察,并利用电镜自带的能谱仪对析出相的成分进行检测。

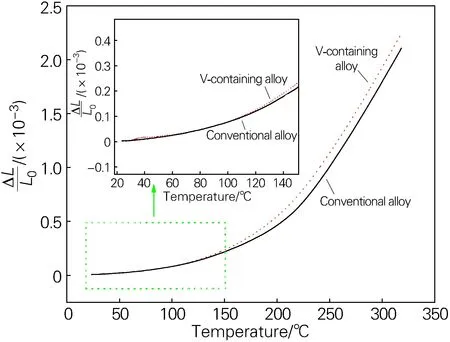

室温拉伸试样的尺寸如图1所示,采用INSTRON 5900电子万能试验机在2 mm/min的拉伸速率下测试其屈服强度、抗拉强度以及伸长率,并利用7900F场发射扫描电镜对拉伸断口进行观察。

图1 拉伸试样示意图Fig.1 Schematic of tensile specimen

热膨胀性能试样尺寸为φ5 mm×25 mm,采用NETZSCH TMA 402F3型热膨胀测试仪进行测试,温度范围为20~300 ℃,升温速率为5 ℃/min,根据热膨胀曲线结果采用公式(1)计算热轧板的热膨胀系数α。

(1)

式中:ΔL为试样长度尺寸的变化量,ΔT为升温过程中温度的变化量,L0为试样的原始长度(25 mm)。

2 试验结果及分析

2.1 显微组织

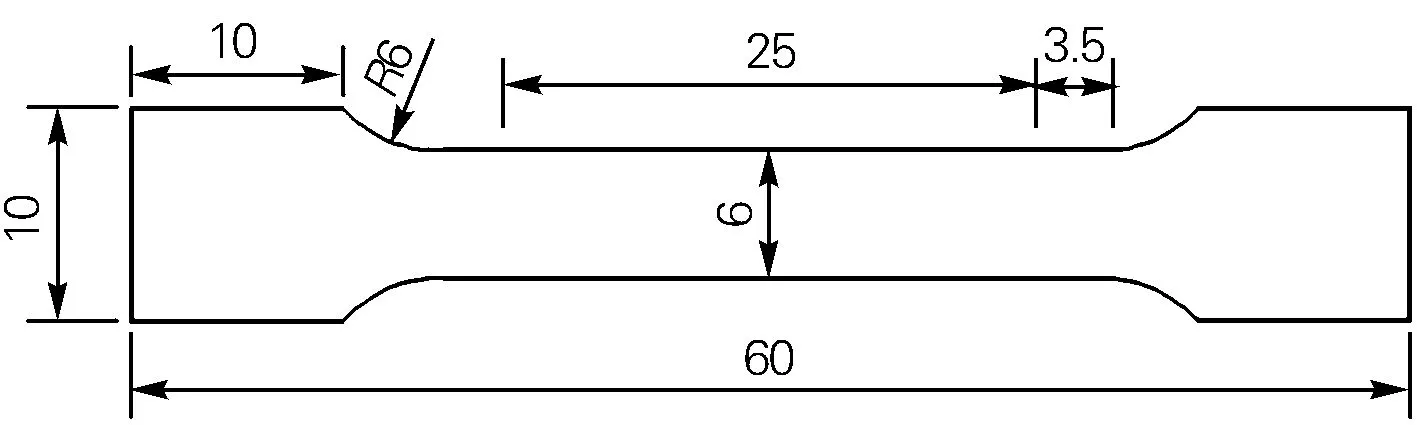

两组试验合金的热轧显微组织及晶粒尺寸统计结果见图2。由图2可知,热轧组织均为等轴态的奥氏体晶粒,说明在热轧过程中,两组合金均已完成充分的再结晶过程;同时,合金中均存在一定数量的孪晶,这些孪晶是在退火或者轧制过程中形成的[16]。但二者的晶粒大小以及尺寸分布存在着明显差异,常规因瓦合金热轧板的平均晶粒尺寸为45.4 μm,晶粒尺寸主要集中在20~60 μm,晶粒大小不均匀,同时还存在尺寸超过100 μm的大晶粒;添加0.14%C+0.63%V的因瓦合金,其热轧板平均晶粒尺寸为14.1 μm,晶粒尺寸主要集中在5~20 μm,且晶粒尺寸相对常规合金更为均匀。通过上述分析可见,添加0.14%C+0.63%V使得热轧板组织显著细化的同时,也使得晶粒尺寸更为均匀。

图2 热轧试验合金的微观组织(a,c)及晶粒尺寸分布(b,d)(a,b)常规合金;(c,d)含V合金Fig.2 Microstructure(a, c) and grain size distribution(b, d) of the hot-rolled tested steels(a,b) conventional alloy; (c,d) V-containing alloy

采用透射电镜(TEM)对含V热轧板中的析出相进行观察和分析,发现奥氏体基体中存在着第二相颗粒,其典型微观形貌如图3(a)所示,图3(b,c)分别为第二相颗粒的衍射花样及能谱。根据能谱的结果以及衍射花样的标定可以确定第二相颗粒为VC,尺寸为200 nm的VC颗粒呈椭球形分布于基体中。从整体上来说,添加的C和V主要起到了3方面作用:①V是强碳化物形成元素,锻造为扁锭后,冷却过程中会有VC颗粒析出;②热轧过程中,大部分VC颗粒回溶,使得C和V原子固溶进入奥氏体基体中,空冷至室温的过程中,VC颗粒从奥氏体基体中重新析出;③由于热轧板冷却速度较快,使得VC不能完全析出,导致部分C、V原子仍固溶于基体中。

图3 含V合金析出相形貌(a)、衍射花样(b)及EDS能谱(c)Fig.3 Morphology(a), diffraction patterns(b), and EDS spectra(c) of precipitated phases in the V-containing alloy

在热轧过程中,未回溶的VC颗粒可起到钉扎晶界的作用,钉扎应力抵消了推动晶界移动的驱动力,使得晶界难以运动,阻碍了晶粒的再结晶和长大行为,使得晶粒细化。文献[17]报道含V析出相以不同形式析出时,晶界形核最快。热轧过程中晶粒的细化增加了晶界的数量,从而明显增加了冷却过程中VC颗粒的析出位置,增加了形核率,同时未回溶的VC颗粒在冷却过程中阻碍奥氏体晶粒的长大,从而进一步细化了晶粒。此外,固溶的C和V导致基体点阵发生畸变,形成的应力场使得固溶原子向晶界处发生偏聚从而降低了晶界能,最终导致晶界的移动受阻。由此可见,添加0.14%C+0.63V%后,几方面共同作用的结果使得晶界难以移动,抑制晶粒再结晶和阻碍晶粒的长大,起到了细化晶粒的作用。

2.2 力学性能

化学成分及显微组织的差异势必会导致热轧板的力学性能产生差异。图4为试验热轧板室温工程应力-工程应变曲线,其力学性能的统计结果如表2所示。可知,常规热轧板硬度仅为138 HV0.1,而添加C、V热轧板的硬度提高至177 HV0.1,硬度增加了28.2%。常规合金热轧板的屈服强度和抗拉强度分别为237 MPa和419 MPa;添加C、V后,热轧板的屈服强度和抗拉强度分别增加至348 MPa和569 MPa,而伸长率均保持在40.0%左右的较高水平。两组合金室温拉伸断口形貌如图5所示。二者的室温拉伸断口形貌中均出现了大量的韧窝,表现为典型的韧性断裂。可见,添加0.14%C+0.63%V后,因瓦合金热轧板的综合力学性能有显著的提升,基本可以接近传统因瓦合金添加4.55%Cr后,经固溶、时效后的力学性能[9]。

图4 试验合金的工程应力-工程应变曲线Fig.4 Engineering stress-engineering strain curves of the tested alloys

图5 试验合金的拉伸断口形貌(a)常规合金;(b)含V合金Fig.5 Tensile fracture morphologies of the tested steels(a) conventional alloy; (b) V-containing alloy

表2 试验合金的力学性能Table 2 Mechanical properties of the tested alloys

硬度代表对塑性变形抵抗力的大小,而合金的抗塑性变形能力会因晶界面积的减小而降低。因此,随晶粒的细化(见图2),硬度升高。强度和硬度具有相似的变化规律,拉伸结果也表明,在牺牲8.5%伸长率的情况下,含V因瓦合金热轧板的屈服强度、抗拉强度与常规因瓦合金相比分别提高了46.8%和35.7%。

添加C、V后,因瓦合金热轧板强度明显提高的原因在于:①C和V的固溶产生了固溶强化效应,固溶的原子导致基体晶格畸变,而晶格畸变会阻碍位错的运动,使得因瓦合金热轧板的强度提高;②晶粒尺寸的减小使得细晶强化效果明显增加,根据霍尔-配奇公式可知,强度与晶粒的尺寸存在着反比关系,即晶粒尺寸越小则强度越高。由此,晶粒尺寸的减小(见图2),会使得强度明显提高;③VC颗粒的析出在细化晶粒的同时也能起到析出强化的效果,提高强度。通过上述分析可知,添加0.14%C+0.63%V后,固溶强化、细晶强化以及析出强化是因瓦合金强度提高的主要原因。

2.3 热膨胀性能

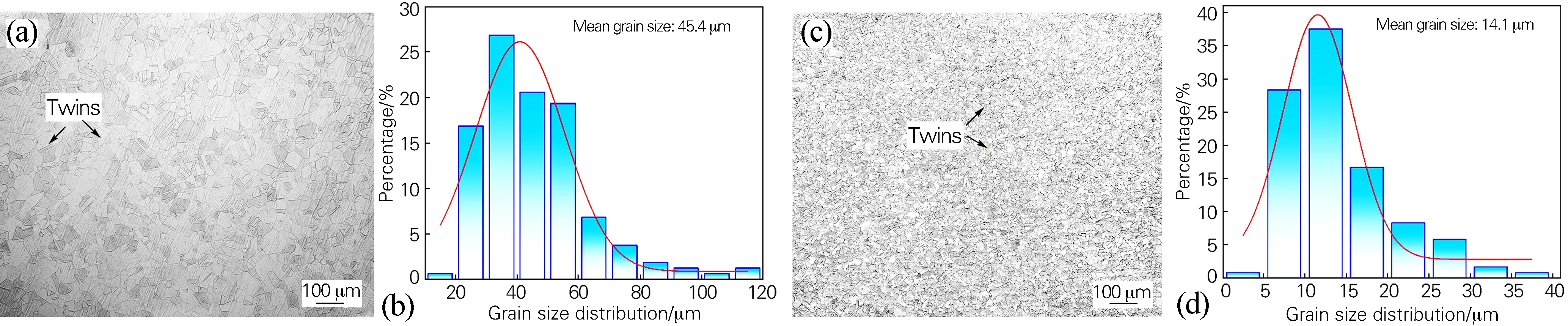

图6为试验合金热轧板的热膨胀曲线,由图6可知,常规和含V因瓦合金热轧板在20~200 ℃的热膨胀系数分别约为2.45×10-6℃-1和3.16×10-6℃-1。两组合金在整个测试温度区间范围内,其热膨胀曲线具有相似的变化规律,尤其是在20~150 ℃差别不大,但在150 ℃以上含V因瓦合金热轧板的热膨胀曲线明显高于常规因瓦合金热轧板。

图6 试验合金的热膨胀曲线Fig.6 Thermal expansion curves of the tested alloys

合金元素C和V的添加势必会导致热膨胀系数的升高,但两组合金热轧板在20~150 ℃温度范围内热膨胀曲线变化规律几乎一致。导致这一现象的原因在于C、V微合金化后,细化了含V因瓦合金热轧板的晶粒尺寸,而晶粒尺寸与位错密度之间存在着反比关系,即晶粒越细小位错密度越高[18]。位错等缺陷的增加能够降低合金的膨胀系数,抵消合金元素加入对膨胀系数的增加,使热轧板的膨胀曲线在20~150 ℃几乎一致。随着测试温度升高至150 ℃以上,C、V等溶质原子在升温过程中的热运动加剧,使点阵伸缩的程度大于磁致伸缩,此时的热膨胀系数主要由化学成分所决定[18]。这就导致了含V因瓦合金热轧板的热膨胀系数在150 ℃以后高于常规因瓦合金热轧板。通过上述分析可知,添加0.14%C+0.63%V后,合金热轧板的膨胀系数未发生明显改变,仍处于较低的水平。

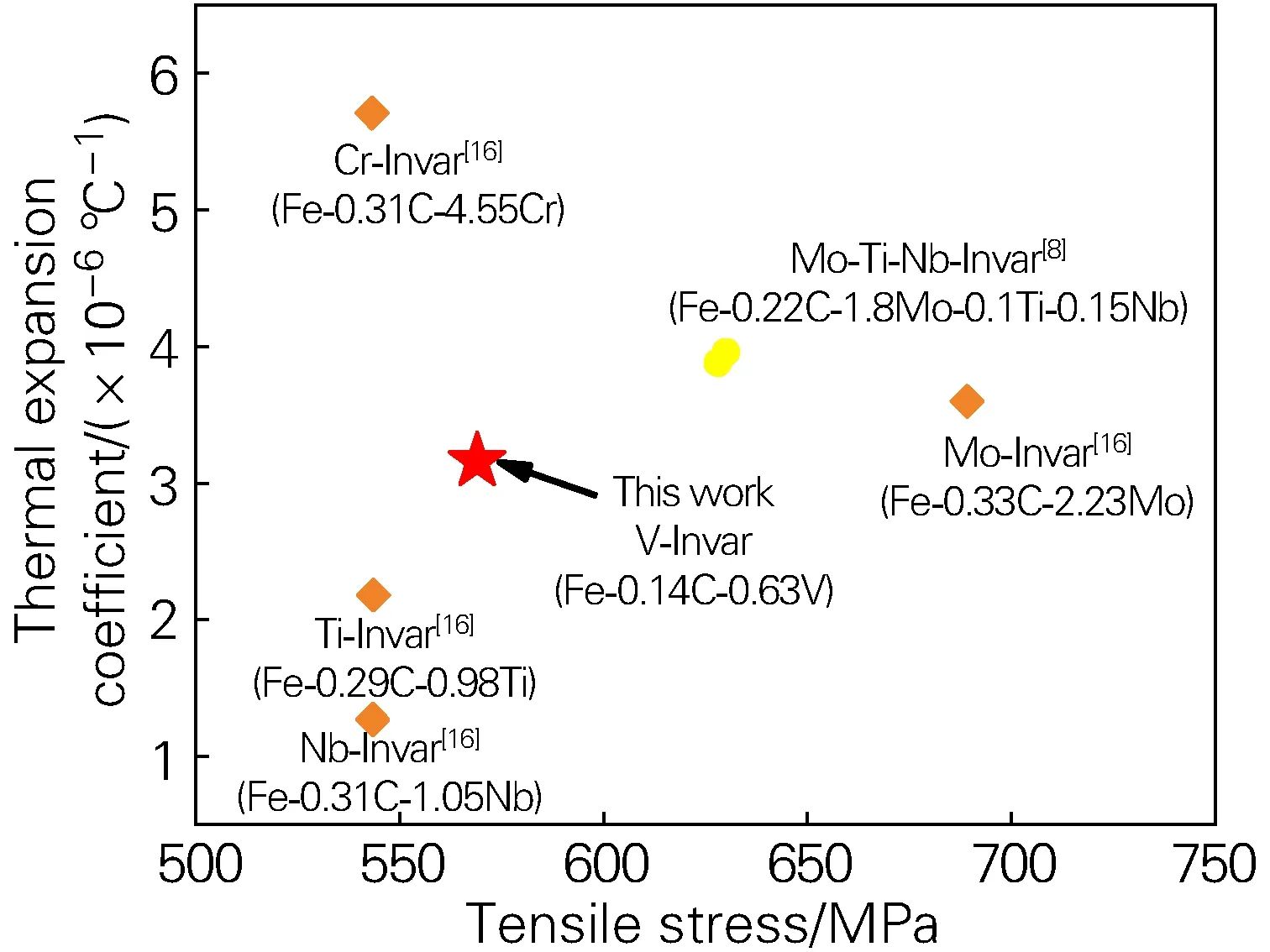

文献[8, 16]中对热轧因瓦合金的研究结果与本研究的对比如图7所示。文献[8, 16]中C含量都集中在0.3%左右,同时添加大量的合金元素,来实现对热轧态因瓦合金的强化。相对于Ti-Invar(0.29%C+0.98%Ti)以及Nb-Invar(0.31%C+1.05%Nb)合金热轧态543 MPa左右的强度,本文通过添加0.14%C+0.63%V,使得热轧因瓦合金的强度达到569 MPa。虽然热膨胀系数相对Ti-Invar以及Nb-Invar合金有所升高,但仍然小于Cr-Invar(0.31%C+4.55%Cr)和Mo-Invar(0.33%C+2.23%Mo)合金。本工作通过减少合金元素的加入既节约了成本,还实现了热轧因瓦合金的强化,为如何设计研发高强度低膨胀因瓦合金提供了一种新的思路。

图7 热轧态因瓦合金抗拉强度与热膨胀系数对比Fig.7 Comparison of tensile strength and thermal expansion coefficient of hot-rolled invar alloys

3 结论

1) 添加0.14%C、0.63%V使得因瓦合金晶粒尺寸显著细化,平均晶粒尺寸由45.4 μm减小到14.1 μm。晶粒细化的原因是由于V、C固溶导致的晶界能降低以及VC颗粒对晶界的钉扎作用阻碍晶界的运动,抑制了再结晶和晶粒长大。

2) 添加0.14%C、0.63%V后热轧板的力学性能显著提高,屈服强度及抗拉强度分别提高了46.8%和35.7%,同时伸长率也维持在40.0%的较高水平。固溶强化、晶粒细化及析出强化是强度提高的主要原因。

3) 添加0.14%C、0.63%V后,因瓦合金热轧板的热膨账系数仍维持在较低的水平,20~200 ℃的热膨胀系数约为3.16×10-6℃-1。