燃料电池仿生密封结构的设计与仿真*

席凯凯 葛 鹏 袁亨通

(西部金属材料股份有限公司 陕西西安 710000)

质子交换膜燃料电池(PEMFC)通过氢气和氧气发生化学反应产生电能,具有体积小、能量密度大和噪声低等特点,应用范围广泛[1-7]。近10多年以来,PEMFC 一直是新能源领域研究的热点。电堆是由多个单电池通过密封的形式组合构成,其密封设计直接关系到燃料电池的安全性、可靠性和耐久性。然而在实际应用中发现,各单电池的密封件常因设计问题出现了不同程度的损伤甚至失效,导致电堆产生泄漏,极大地缩短了电池的使用寿命。因此,对燃料电池密封问题的研究显得尤为重要[8]。电堆的电池的密封性能除了与密封件本身的材料属性有关外,还与电堆整体结构有关,特别是两密封双极板接触面的形状,会影响密封面的接触应力分布,进而影响电池的密封性能[9]。

通常认为,减小界面泄漏的途径主要有2个:一是减小内外侧压力差;二是增加泄漏通道的阻力[10]。而针对某一实际工况,其环境内外压差往往是一定的,因此如何有效增加泄漏通道阻力成为研究重点。例如,对于金属材料密封,可以通过压缩应力使金属密封材料产生一定的变形,从而减小2个接触表面之间的间隙来消除泄漏路径,增加泄漏阻力[11];另外,还可以通过增加密封载荷的方式,利用材料弹塑性性能,使得其某一面的粗糙波峰压入另一面的粗糙波谷或其他位置内,减小泄漏通道的有效高度,增大泄漏阻力,使得泄漏的发生变得困难[12]。

以往对燃料电池密封性能的研究主要集中在密封圈上,对密封双极板接触面形状的研究报道则相对较少。为此,本文作者从自然界某些生物独特的结构和功能中得到启发,以燃料电池的泄漏率最小为优化目标,通过改变燃料电池密封双极板截面的几何形状,设计了几种仿生密封双极板结构来提高燃料电池的密封性能。最后采用有限元模拟的方法对设计的仿生密封结构进行模拟仿真,并与常规密封双极板进行对比,来验证仿生密封结构的有效性。

1 PEMFC的结构与组成

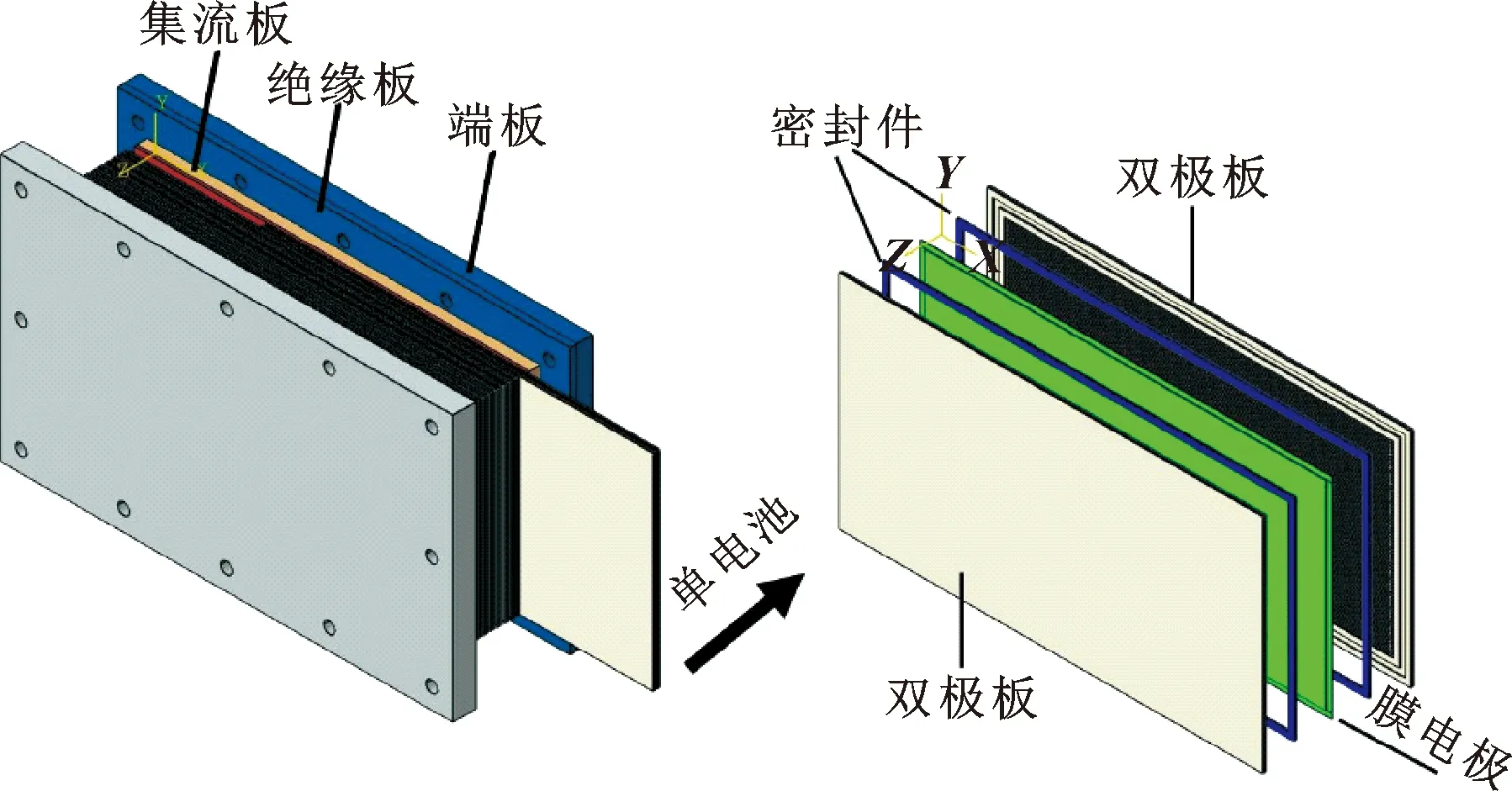

组成PEMFC的基本单元是单电池,由单电池组成电堆,电堆加上其他辅助系统构成了PEMFC系统,电堆和单电池结构如图1所示。单电池由双极板、密封件、气体扩散层、催化层及质子交换膜组成[9]。双极板是连接单电池和构建电堆的重要组件,主要作用是提供流道、输送氢气和氧气。密封件位于2个双极板之间,主要作用是防止反应气体的泄漏,保证密封件正常工作。由于常规双极板的接触面大多为平面结构,两者的结合不够紧密,再加上任何加工制造方法都不可能得到绝对光滑的理想表面,因而在相互接触的密封面间总是存在着细微的间隙或通道,导致泄漏时常发生。为此,文中通过改变双极板接触面的几何形状,来改变双极板之间的接触应力和接触状态,从而达到密封效果。

图1 PEMFC电堆的结构示意

2 仿生密封双极板接触面结构设计

海洋生物鲨鱼是一种大型食肉鱼类,它的每一次捕食都会给猎物造成致命性伤害且猎物很难逃脱,这离不开它的牙齿(如图2所示)。鲨鱼的牙齿除了锋利外,还有一个突出的特点——通过上下排牙齿的完美咬合,可以产生很强的挤压力(咬合力),能够很轻易地咬入猎物的身体甚至咬断猎物的骨头,让猎物难以从鲨鱼的嘴里挣脱掉。文中以鲨鱼的牙齿作为仿生原型,通过模仿鲨鱼上下排牙齿的紧密咬合方式,将其中蕴含的生物学原理运用在燃料电池的双极板结构上,以期提高双极板之间的结合强度来增强燃料电池的密封性能。

图2 鲨鱼牙齿

将齿形仿生结构布置在密封双极板相互接触的区域,仿生结构的纹理方向垂直于双极板的棱边方向,规则等间距排列(下同)。齿形仿生密封双极板模型如图3所示。

图3 齿形仿生密封双极板

扇贝长期栖息在海边的沙滩上,如图4所示,在海边长期承受着海风和海水的推动作用,但是依然能够稳固地攀附在沙滩上,与沙滩之间形成较强的黏结力。经研究这与扇贝体表的某种非光滑结构有关。吉林大学荣宝军[13]利用逆向工程技术[14-15]对扇贝的脊进行局部特征信息提取,并在相应的软件上进行曲线逆合,建立了棱纹形结构模型。为此,文中以扇贝壳作为仿生原型,将其体表的棱纹形非光滑结构运用于燃料电池的双极板,设计了一种棱纹形仿生密封双极板,如图5所示。

图4 扇贝

图5 棱纹形仿生密封双极板

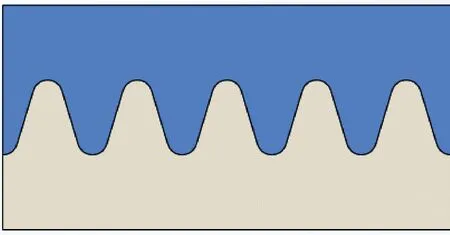

根据棱纹形几何结构特征,提出一种凸包形非光滑结构。生物体表面布有很多向上的凸起,可以把这些凸起看作是一个个独立的单元体表面,根据这些单元体表面的结构特征,建立凸包形结构数学模型[16-17]:

Z(x,y)=h0≤x2+y2≤(R+r)2

0 其他

式中:R为地面中心到周边的距离;r为相邻两个单元体之间的距离;h为顶点到地面的距离。

燃料电池双极板接触面结构的设计采用上述凸包形结构的球形单元体结构[13],上部的双极板密封面采用凸包形单元体结构,底部的双极板密封面采用凹坑形单元体结构,两者通过镶嵌的方式结合在一起,凸包形仿生密封双极板如图6所示。

图6 凸包形仿生密封双极板

根据棱纹形非光滑结构的特点,再结合燃料电池双极板之间的结合方式,文中引申出一种条柱状结构,其主要设计参数有:条纹的宽B,高H,条纹之间的间距S,第一个条形柱距端面的距离L。条柱状双极板的结构设计如图7所示。

图7 条柱状双极板

相比常规燃料电池密封双极板结构,文中设计的仿生密封双极板具有以下优点:(1)上下镶嵌式的结合方式增加了双极板之间的有效接触面积,提高了双极板之间的结合强度,减小了泄漏通道的有效高度,增大了泄漏阻力,使泄漏的发生变得困难;(2)沿流体流动方向可以形成多个阻断面和空腔,降低了流体的压力,能有效阻止流体的溢出。

3 仿生密封双极板的压紧试验

在三维软件SolidWorks中建立以上4种仿生密封双极板的三维模型,然后导入有限元分析软件ABAQUS中,并与常规密封双极板(如图8所示)开展仿真对比分析。

图8 常规密封双极板

3.1 求解

3.1.1 材料参数及尺寸

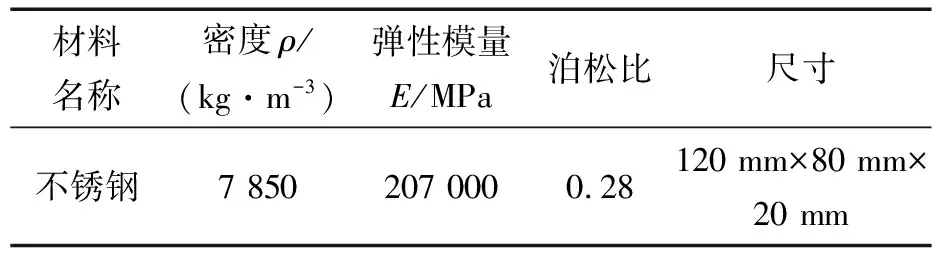

双极板的材料参数和尺寸见表1。

表1 材料参数和尺寸

3.1.2 接触设置

粗糙面间的接触问题属于非线性问题,接触面分为上下两个面,只有当上方粗糙面接触到下方粗糙面时,力才会从一面传递到另一面,才会发生位移或形变。如果没有接触,就不会发生上述行为,于是要求在每一时间步都对上下面的接触状态进行判断。软件使用的是主-从接触算法,需要设置好主动面和从动面。文中将上部双极板接触面设置为主动面,底部双极板接触面设置为从动面,两者的接触类型设置为摩擦接触,摩擦因数取0.25。

3.1.3 载荷设置

将底部双极板完全固定,对上部双极板施加500 N面载荷。

3.1.4 网格划分

定义双极板为四面体单元,单元类型设置为8节点六面体线性减缩积分单元C3D8R。尽可能细化网格尺寸,以提高计算精度。常规双极板网格总数为286 736,齿形双极板网格总数为228 996,棱纹形双极板网格总数为244 794,条柱状双极板网格总数为229 885,凸包形双极板网格总数为320 442。

3.2 仿真结果分析

3.2.1 双极板接触面等效应力对比分析

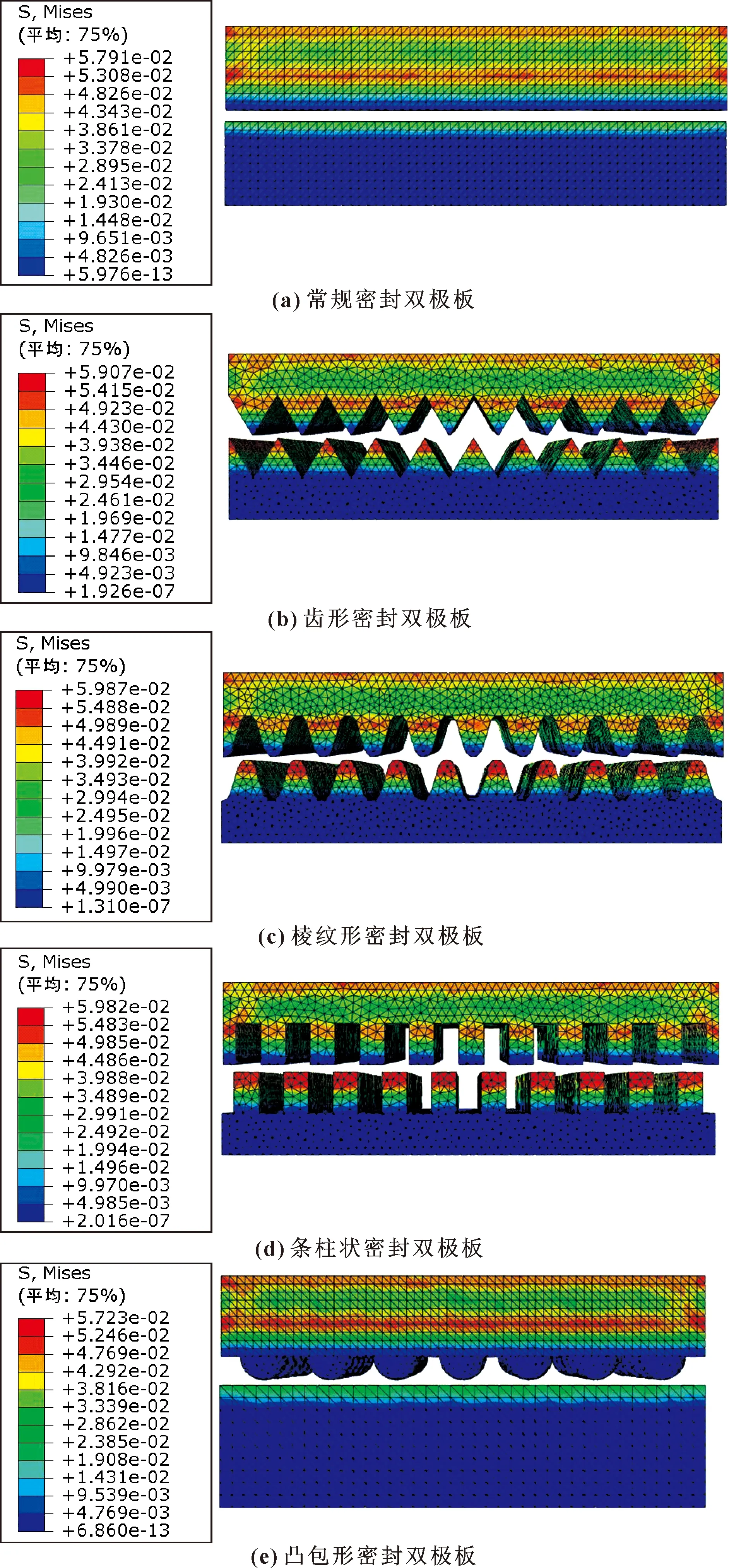

图9所示为常规密封双极板与4种仿生密封双极板接触面的等效应力分布云图。可以看到:

图9 5种密封双极板接触面等效应力分布云图(MPa)

(1)上部双极板接触面上的等效应力与底部双极板接触面上的等效应力在纵向分布是不对称的,应力从上部双极板向底部双极板进行传递,且上部双极板接触面上的应力小于底部双极板接触面上的应力。两接触面上的应力差值保证了上部双极板与底部双极板的紧密结合。

(2)常规密封双极板接触应力的峰值出现在上部双极板的中上部,并没有出现在接触面上,因此不能对接触面进行紧密压实。齿形密封双极板、棱纹形密封双极板和条柱状密封双极板接触应力的峰值都出现在底部双极板接触面的凸峰上,且伴有应力集中现象,这样的应力分布可以对两接触面进行紧密压实:一凸一凹的形状分布,使得凸峰在集中应力作用下紧密压入凹谷内,减小了泄漏通道的有效高度,增大了泄漏阻力,能有效防止泄漏的发生。凸包形密封双极板接触应力的峰值出现在上部双极板的中上部,并没有出现在接触面上,在载荷方面不能对两接触面进行紧密压实,但是具有一凸一凹的形状分布,可减小泄漏通道的有效高度,相比常规密封双极板,其密封效果更好。

在满足SOR要求并保证frame不被破坏的前提下,密封圈压缩率[18]越大,密封性能越好。棱纹形密封双极板凸峰上的接触应力值最大,其对密封圈的压缩率也就最大,因而密封效果最佳。条柱状密封双极板密封效果次之,而常规密封双极板密封效果最差。

3.2.2 外部载荷和压缩率对接触应力的影响

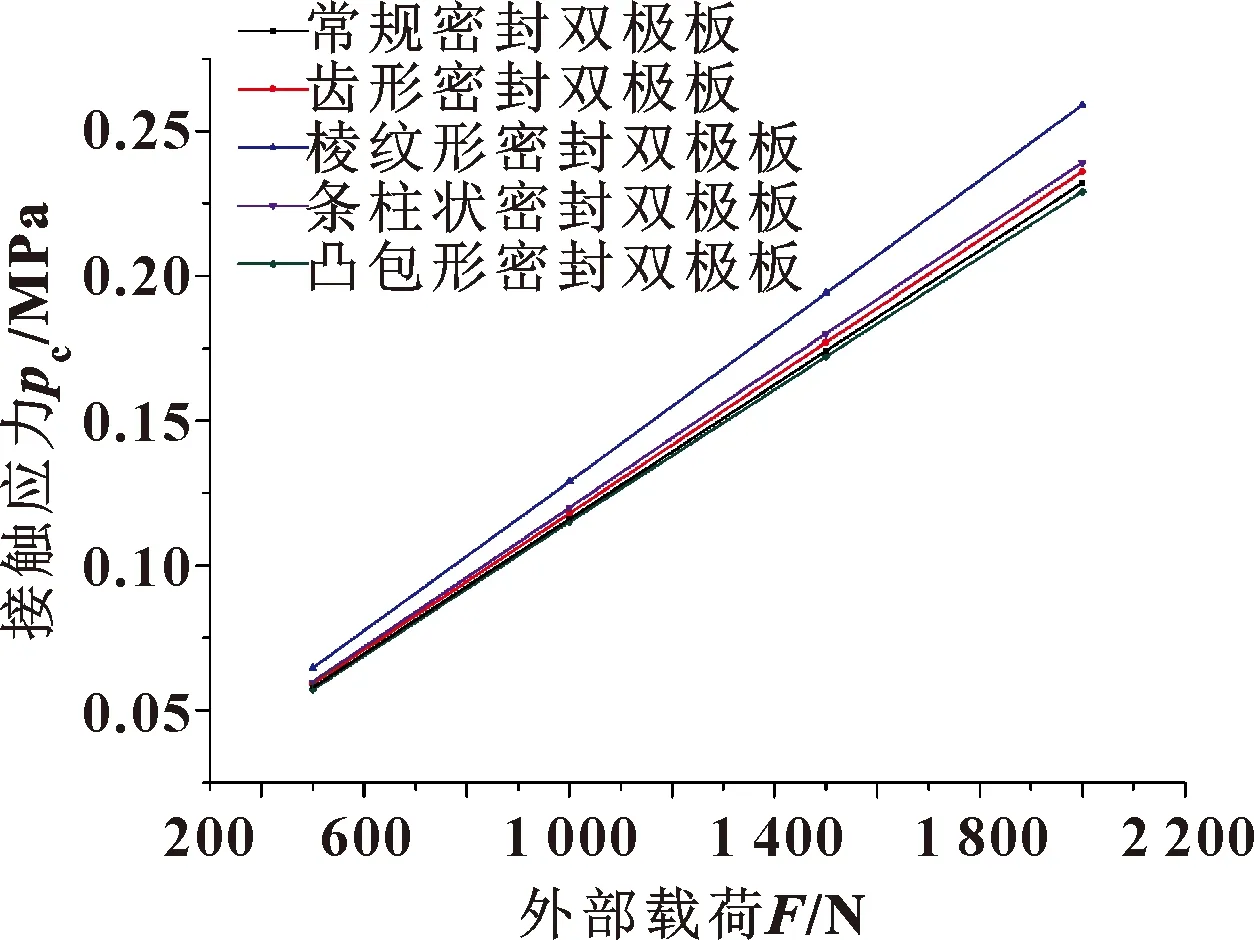

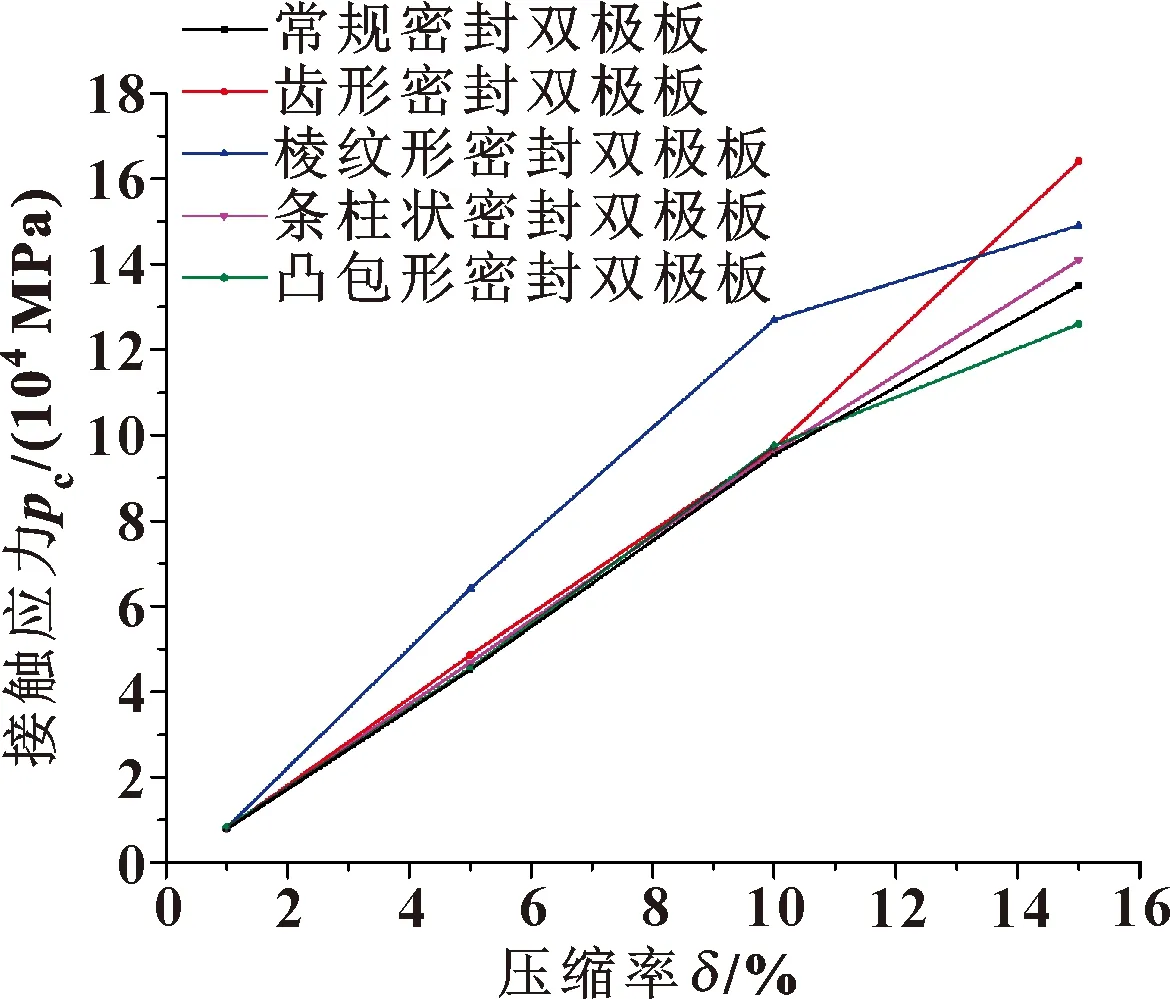

分别对以上5种密封双极板的上部双极板施加500、1 000、1 500、2 000 N的面载荷,得到双极板密封面的接触应力随外部载荷变化的曲线,如图10所示。

图10 外部载荷对双极板密封面接触应力的影响

压缩率指截面高度减少值与原始高度的比值[18]。文中采用给模型施加位移载荷的形式模拟压紧过程,通过改变位移载荷的大小从而模拟不同的压缩率。分别对以上5种密封双极板的上部双极板施加0.2、1、2、3 mm的位移载荷,压缩率分别为1%、5%、10%和15%,得到双极板密封面接触应力随压缩率变化的曲线,如图11所示。

图11 压缩率对双极板密封面接触应力的影响

从图10和图11可以看到:随着施加的外部载荷和压缩率的增加,双极板密封面的接触应力也在增大,密封性能相应地增强,因此在密封圈不被破坏的前提下,在一定范围内增大外部载荷和压缩率可有效增强双极板的密封性能。

4 仿生密封双极板的流场仿真分析

在三维软件SolidWorks中建立以上4种仿生密封双极板及常规密封双极板的三维模型,并在双极板之间留有1 mm的间隙作为流体在双极板之间的通道。将密封双极板左侧间隙设置为流体入口(inlet),将密封双极板右侧间隙设置为流体出口(outlet),如图12所示。将模型导入有限元分析软件ANSYS Fluent中,通过布尔运算得到密封双极板的流域三维模型,即密封双极板之间的间隙模型。

图12 密封双极板间隙示意

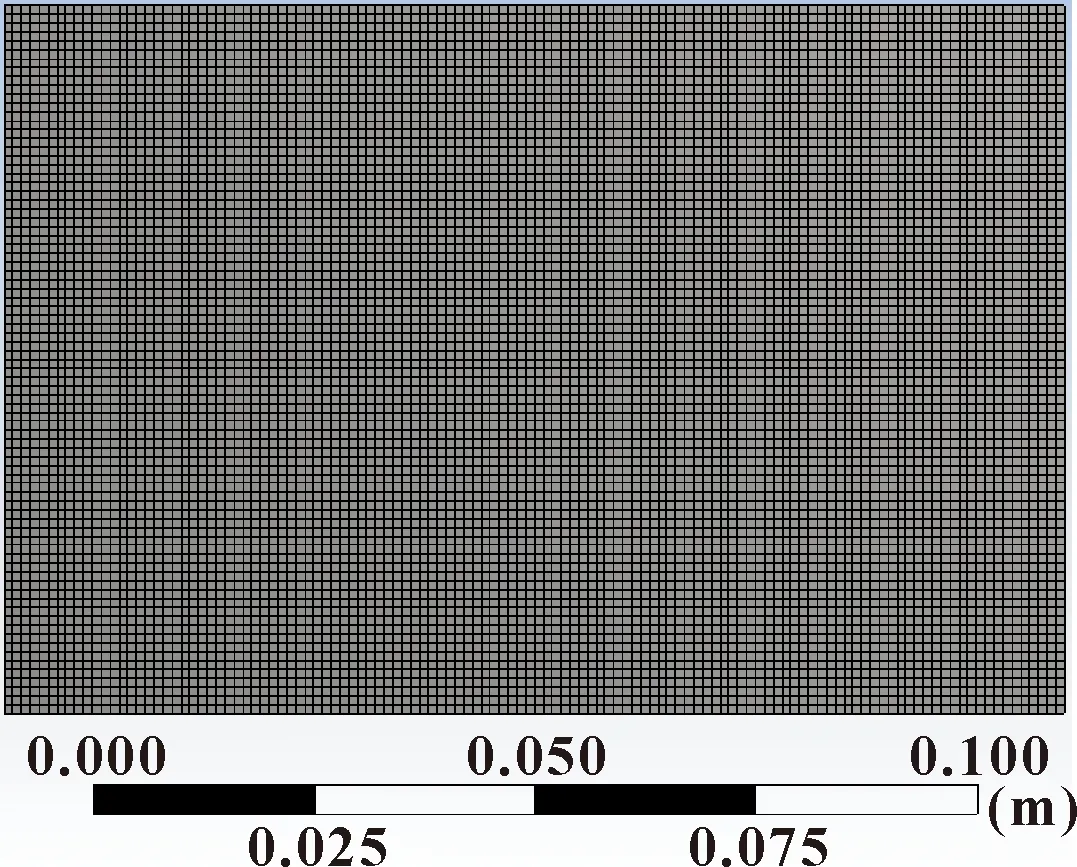

4.1 网格划分

利用Fluent的Mesh模块,对流域三维模型进行网格划分,网格单元类型为六面体单元,网格总数为55 247个,网格划分效果如图13所示。

图13 网格划分效果

4.2 边界条件

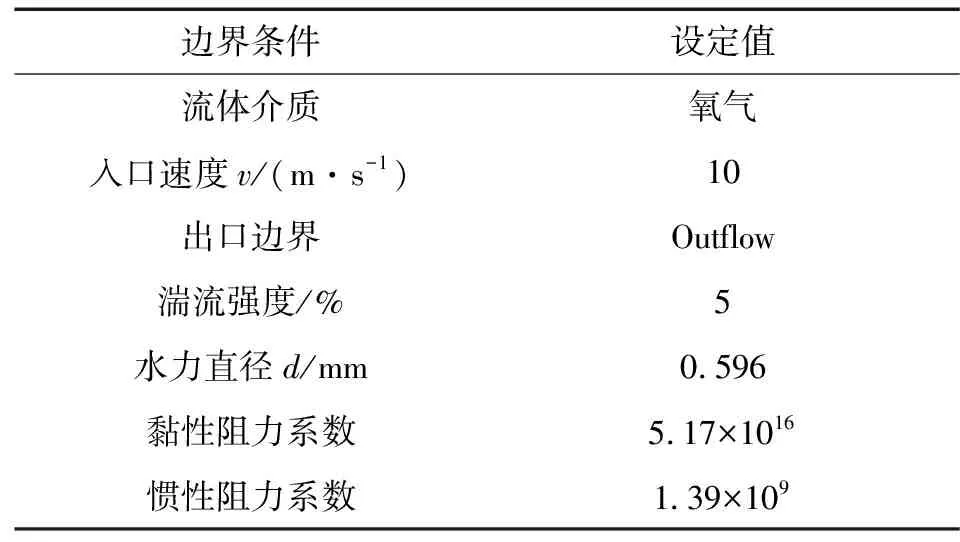

仿真过程中涉及的具体边界条件见表2。

表2 边界条件设置

4.3 数学模型

由于气体的黏性很小,在高压驱动下,通过计算雷诺数可知,气体的流动可看作湍流流动,并同时满足质量守恒方程和动量守恒方程[19]。

质量守恒方程为

式中:ρ为密度;t为时间;u为速度矢量。

气体采用均质不可压缩流体模型,忽略气体的重力体积力及外部体积力,动量守恒方程可表示为

4.4 仿真结果分析

4.4.1 密封双极板间隙表面压力分析

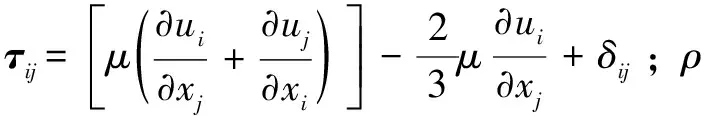

图14所示为5种密封双极板间隙表面的压力云图,流体从左侧间隙流入,从右侧间隙流出。

图14 五种密封双极板间隙表面压力云图

由图14可以看到:

(1)流体在入口端的压力高于出口端,仿生密封双极板间隙的压力场梯度并非平直而是凹凸不平的,其密封接触面间隙内流体的流动与光滑平行平板间隙内的流动存在显著差异。

(2)流体的压力峰值均出现在入口附近,仿生密封双极板具有流固耦合密封效应,即在密封双极板之间形成了多个阻断面和空腔,流体在经过多个阻断面和空腔后,压差损失显著,密封上可以借鉴这种方式来降低流体压力,从而实现可靠密封。

由结构力学的拐角效应可知,若流体在入口附近拐角处的压力越大,则流体在该位置的压力损失也就越大,越难以进入后续的空腔,那么防泄漏效果会更好。从图14中可以看到,棱纹形密封双极板间隙入口附近的流体压力最大,对流体造成的压力损失也就最大,其防泄漏的效果最佳。齿形密封双极板防泄漏的效果次之,而常规密封双极板防泄漏效果最差。

从流体进出口的压差也可以反映密封效果,压差越大密封效果越好。经计算,棱纹形密封双极板间隙出入口压差最大,齿形密封双极板次之,而常规密封双极板间隙出入口压差最小。

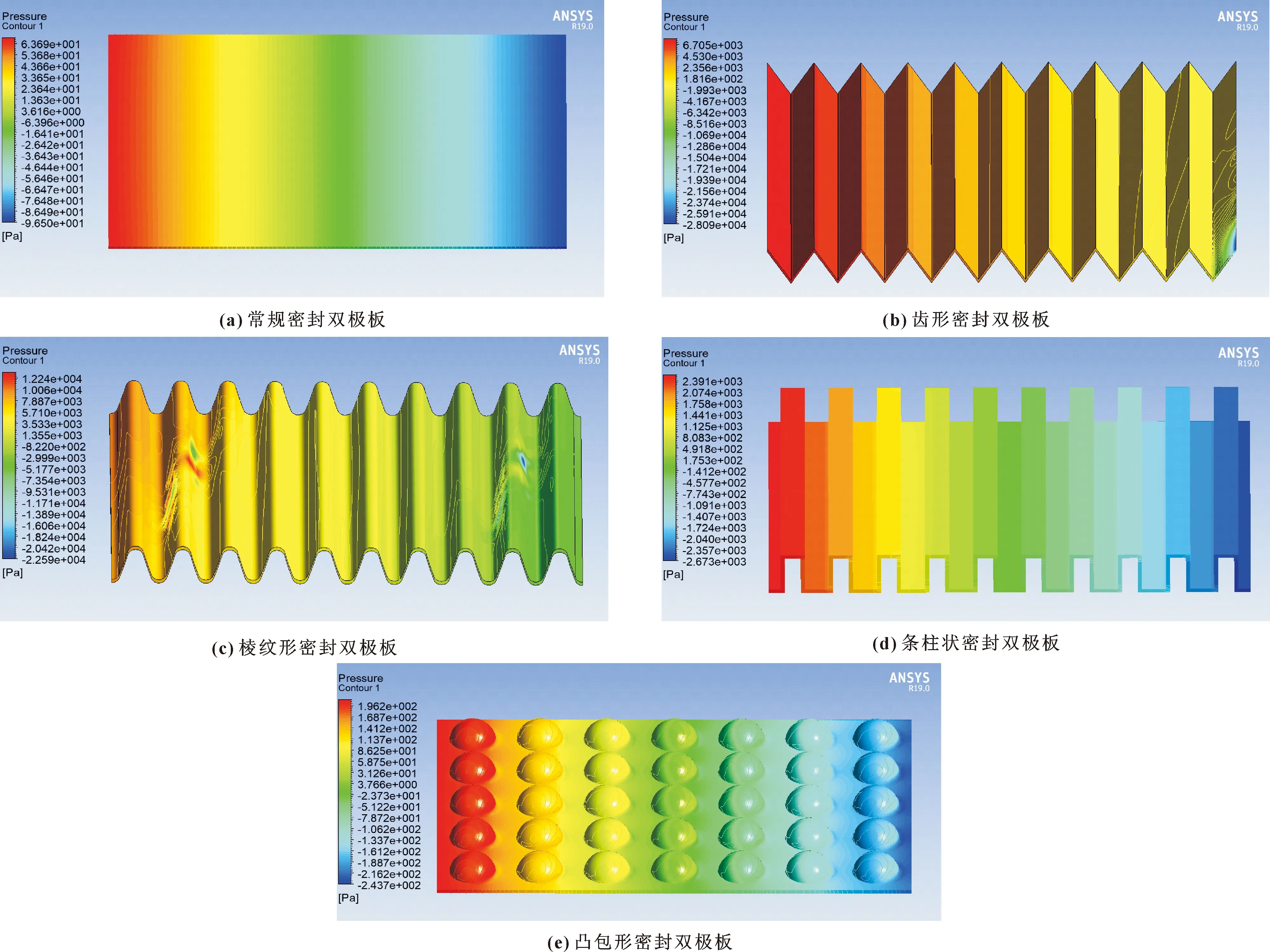

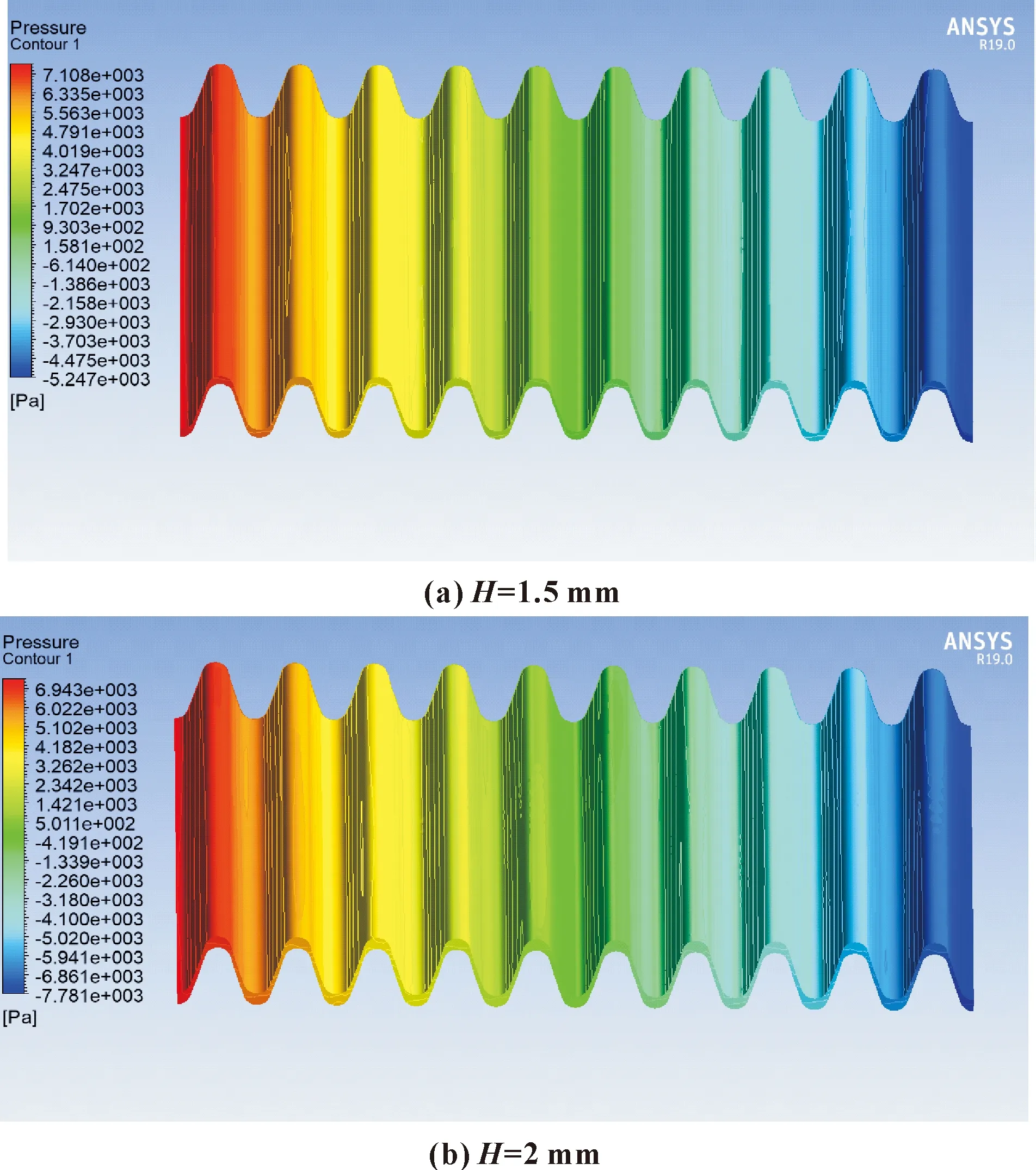

4.4.2 间隙高度对密封效果的影响

以棱纹形密封双极板为例,通过沿竖直方向“拉开”上下极板的距离来形成间隙高度H,通过调整H的大小来研究双极板密封效果的变化规律。图15所示为间隙高度H=1.5和2 mm时间隙表面的压力云图。

图15 不同高度的间隙表面压力云图

由图15可以看到:当入口速度保持不变时,间隙高度H从1 mm扩大到2 mm时,导致通道内流体的流动发生变化。随着间隙高度的增加,流体入口处的压力逐渐减小,间隙内流体的流动阻力也将减小,密封效果逐渐变差,因此应该尽可能减小双极板之间的间隙高度,来保证密封效果。

5 结论

通过改变燃料电池密封双极板截面的几何形状,设计几种仿生密封双极板结构,并仿真分析其密封性能。主要结论如下:

(1)仿生密封双极板接触面上的应力更大,两接触面的结合更加紧密;仿生密封双极板一凸一凹的镶嵌结合方式,减小了泄漏通道的有效高度,增大了泄漏阻力,可有效防止泄漏的发生。

(2)仿生密封双极板间隙内流体的流动与光滑平行平板间隙内的流动存在显著差异。仿生密封双极板之间形成了多个阻断面和空腔,可对流体造成压差损失,能有效避免流体的泄漏。

(3)通过数值模拟的方法对设计的仿生密封结构进行评估,为后续燃料电池密封结构的设计提供了一定的理论参考。