某铀矿含氟矿井水处理工艺设计及运行分析

张 羽,陈伟山,杨彦虎

(中核第四研究设计工程有限公司,河北 石家庄 050021)

由于某铀矿矿石具有萤石含量高的特性,矿井水中除放射性元素铀超标外,非放射性元素氟也存在超标现象。铀矿冶企业须将矿井废水处理达标后排放。如直接采用化学或物理方法从该体系中除氟,存在铀元素被沉淀或吸附等情况,无法实现铀资源的充分回收。因此,在处理工艺中先采用离子交换法吸附铀,对吸附尾液再进行氟元素的处理,保证铀的回收利用,最大限度实现节能减排。由于离子交换法除铀工艺在铀矿冶企业应用较为成熟,所以笔者重点对某铀矿矿井水除氟工艺的方案设计、设备选型及运行管理等进行分析。

1 矿井水除氟工艺设计

1.1 水质分析

某铀矿床地下水水质类型主要为HCO3-Ca·Na型,HCO3-SO4-Na和SO4-HCO3-Ca·Mg型水次之,浸蚀性CO2质量浓度为5.29~25.43 mg/L。在构造带和变质岩地下水中Ca2+、Mg2+增高,岩浆岩地下水中K+、Na+增高。地下水的矿化度为0.05~0.17 g/L,属低矿化、弱酸性至中性水。矿床开采期间,地下水的铀质量浓度达1.42~3.84 mg/L。根据《岩土工程勘察规范》判定,地下水对混凝土结构和钢结构均具有弱腐蚀性。

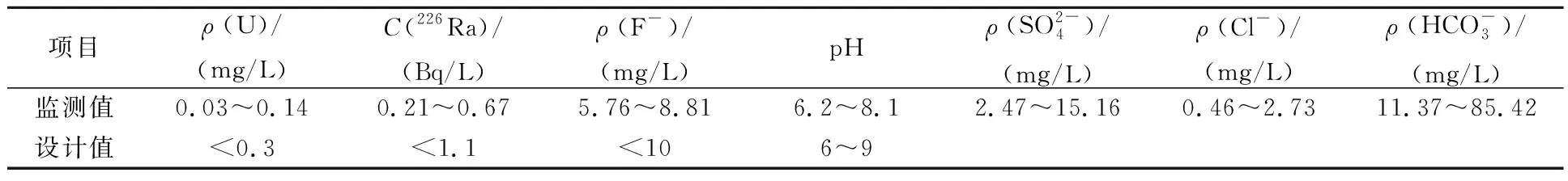

矿井水经密实固定床离子交换工艺吸附除铀后再进入除氟工艺处理设施[1]。矿井水主要组分和排放限值(《铀矿冶辐射防护和辐射环境保护规定》和《污水综合排放标准》一级标准)见表1。可以看出,矿井水经过离子交换除铀后,除氟质量浓度和pH超标外,其余污染物组分均满足排放限值要求。

表1 矿井水主要污染物组分及排放限值Table 1 Main pollutant components and emission limits of the mine water

1.2 除氟工艺选择

目前,应用比较普遍的含氟废水处理技术主要有化学沉淀法、混凝沉淀法、吸附法等,其中化学沉淀法主要用于处理高浓度含氟废水,存在氟离子难以达标排放的问题,需要和其他方法联合使用;吸附法适用于处理低浓度含氟废水,但需要特定设备且吸附剂再生频繁,成本较高[2]。离子交换法、膜分离法、电凝聚法等应用相对较少,其中离子交换法也存在树脂再生问题,且再生过程容易造成氟离子二次污染;膜分离法处理效果好,不引入杂质离子,但运行成本高,存在浓盐水后处理问题,操作管理较复杂;电凝聚法存在电极钝化,不易清理,专业维护费用高等问题[3]。

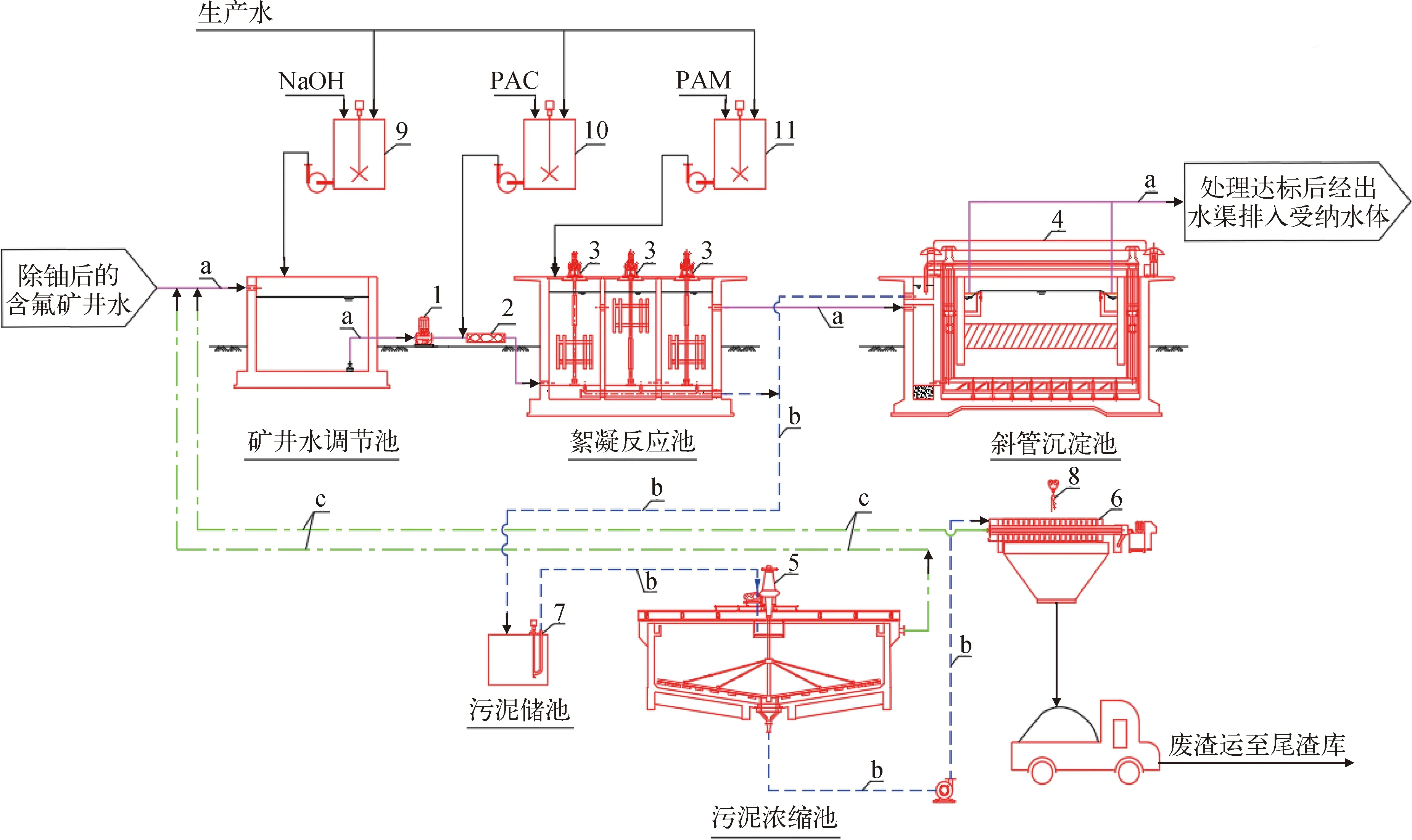

该矿井水氟离子平均质量浓度为22.01 mg/L,属于低浓度含氟废水。混凝沉淀法可用于处理低浓度含氟废水,废水与絮凝剂混合后形成絮体,通过吸附、配合、离子交换等作用将氟去除[4]126。混凝沉淀法设备简单,操作管理简便,较为适合该铀矿含氟矿井水的水质特点和运行管理水平。因此,矿井水除氟处理工艺采用混凝沉淀法,工艺流程见图1。

1—提升泵;2—静态混合器;3—垂直轴桨叶搅拌机;4—桁车式吸泥机;5—中心传动浓缩机;6—自动厢式压滤机;7—污泥泵;8—电动葫芦;9—NaOH加药装置;10—PAC加药装置;11—PAM加药装置;a—矿井水;b—污泥;c—污泥上清液。图1 矿井水除氟工艺流程示意图Fig. 1 Schematic diagram of mine water defluorination process

1.3 除氟药剂选用

当采用聚合氯化铝(PAC)絮凝除氟时,在氟离子质量浓度低于100 mg/L条件下,对废水的处理效果好。此外,聚丙烯酰胺(PAM)作为助凝剂,可以充分发挥其吸附架桥作用,促进絮凝体快速形成,并使沉淀速度加快[4]128。因此,除氟工艺的絮凝剂和助凝剂分别选用PAC和PAM。

1.4 主要构筑物、设备选型及控制

铀矿山矿井水处理设施使用年限较长,即使矿井退役后,矿井水仍在不断外排,如采用一体化处理设备(多为碳钢材质),在南方潮湿气候下容易腐蚀老化。因此,主要处理构筑物采用钢筋混凝土结构,在构筑物内壁衬环氧树脂防腐。

某铀矿井在矿床开采期间,正常排水量约为2 382 m3/d,最大排水量约为3 179 m3/d。矿井水处理规模按最大排水量考虑,设计处理量Q=3 200 m3/d=0.037 m3/s。

1.4.1 调节池

矿井水经离子交换塔除铀后进入调节池,调节池水力停留时间6 h,总有效容积为800 m3。根据地形条件,其规格为20 m×12 m×4 m(长×宽×深)。调节池采用半地下式钢筋混凝土结构,内设2台提升泵。

1.4.2 混合设施

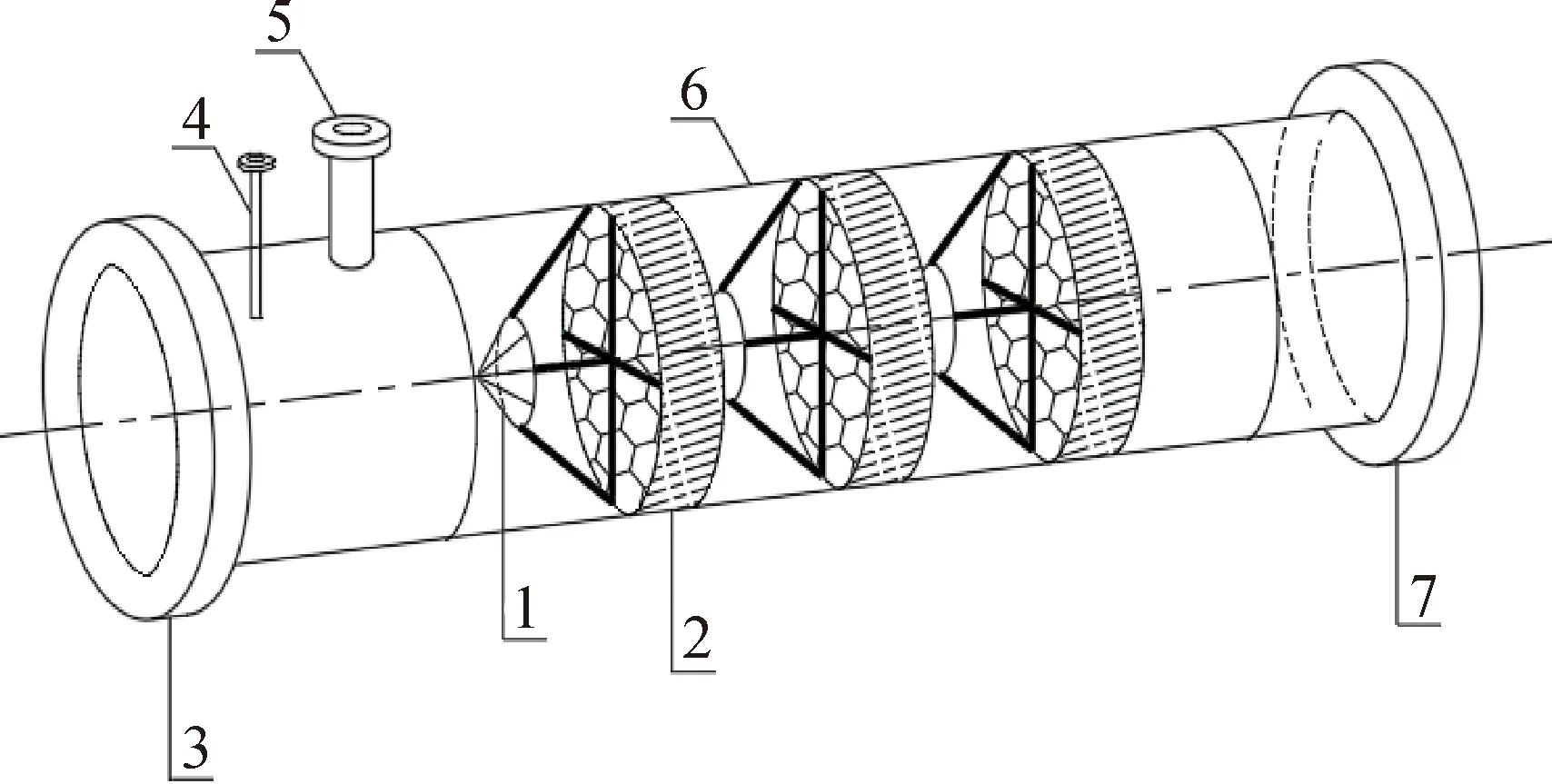

管式静态混合器构造简单,不需外加动力设备,安装及维护管理方便,且不需另建混合池,节省占地面积[5]。蜂窝状高频旋流混合器是1种新型管式混合器(图2),它在特制圆管内串联安装多道环状ABS混合内芯,混合内芯前端装有分流帽;通过分流帽和蜂窝内芯多单元多级折转水流方向,形成水流高频次微涡旋并打破跟随效应,使药剂与水流迅速混合均匀,从而达到快速水解、聚合及颗粒脱稳的目的。本研究混合设施选用高频旋流混合器。本工艺选用蜂窝状高频旋流混合器,管径(d)=225 mm,长(L)=3 m。以下对相关参数进行计算。

1—分流帽;2—ABS混合内芯;3—固定法兰;4—加药口;5—目镜;6—特制圆管;7—可伸缩法兰。图2 蜂窝状高频旋流混合器构造示意图Fig. 2 Structure diagram of honeycomb high frequency cyclone mixer

1.4.2.1 总水头损失计算

管道截面积(S)计算:

管道流速(v)计算:

分流帽处流速(v帽)计算:

分流帽处局部水头损失(h帽)计算:

混合内芯流速(v内芯)计算:

混合内芯水头损失(h内芯)计算:

混合器沿程水头损失(h1)计算:

混合器总水头损失(h总)计算:

h总=h1+n(h帽+h内芯)=0.021+3(0.044+

0.174)=0.675 m>0.5 m;

式中:K1—分流帽与管道断面面积比,K1=30%;ξ1—分流帽处局部水头损失系数,取0.5;β—混合内芯等效开孔比,取0.5;ξ2—蜂窝混合内芯处局部水头损失系数,取1.0;L—管式混合器总长度,取3 m;n—串联放置的混合内芯个数,取3;i—水力坡降(m/m),查管道水力计算表可知,在Q=0.037 m3/s、d=225 mm时,水力坡降1 000i=6.84[7]350。由于单个混合内芯有效容积占整个管道混合器的比例很小,所以混合内芯对沿程水头损失的影响可忽略不计。

1.4.2.2 混合时间计算

管道混合器的总体积(V总)计算:

V总=S·L=0.04×3=0.12 m3;

单个混合内芯有效容积(V芯)计算:

V芯=S·L1·K2=0.04×0.18×10%=0.000 72 m3;

管道混合器有效容积(V有效)计算:

V有效=V总-nV芯=0.12-3×0.000 72=0.118 m3;

混合时间(t)计算:

t=V有效/Q=0.118/0.037=3.2 s>3.0 s

式中:L1—单个管道混合器内芯长度,取0.18 m;K2—单个管道混合器内芯的有效容积占比,取10%;n—串联放置的混合内芯个数,取3。

通过计算可知,主要设计参数满足水流通过混合器的总水头损失(h总)不小于0.5 m、混合时间(t)不小于3 s的要求[6]25。管式静态混合器与其他混合设施相比,虽然其水头损失较大,但因混合效果好,总体上具有一定优势[8]。

1.4.3 絮凝反应池

絮凝反应池采用3格串联,每格设1台搅拌机,搅拌强度由大到小。絮凝池隔墙过水孔上下交错布置,使水流分布均匀。每格池壁四周设4块固定挡板,增强水流紊动。搅拌轴及叶轮等设备均考虑防腐。

1.4.3.1 絮凝反应池池体

除氟矿井水经管道混合器与药剂充分混合后,进入絮凝反应池,絮凝时间(T)=20 min,有效容积(V)=44 m3,平均分成3格,每格尺寸l0×b0×h0=2.0 m×2.0 m×4.0 m(长×宽×深),有效水深(h)=3.7 m,单格有效容积(V1)=2.0 m×2.0 m×3.7 m=14.81 m3,采用半地下混凝土结构。

1.4.3.2 絮凝池搅拌设备

叶轮直径(D)=1.60 m,取池宽的80%;叶轮桨板中心点旋转直径(D0)=[(800-350)/2.0+350]×2.0/1 000=1.15 m;单个桨板长(l1)×宽(b1)为1.2 m×0.10 m,l1/D=1.2/1.6=0.75,满足长径比不大于0.75的要求[5]519。每根轴上桨板数(n1)=8个,内侧、外侧各4个。每格池壁上固定挡板数(n2)=4个,每个挡板长(l2)×宽(b2)=1.0 m×0.18 m(图3)。

过水断面面积(A0)=l0×h=2.0 m×3.7 m=7.4 m2,旋转桨板总面积与过水断面面积之比(m1)为

固定挡板总面积与絮凝池过水断面积之比(m2)为

旋转桨板与固定挡板总面积占过水断面积之比(m)为

m=m1+m2=13.0%+9.7%=22.7%。

计算表明,满足m<25%的要求[5]519。

1.4.3.3 每格搅拌器功率及速度梯度计算

机械絮凝池线速度宜自第一级的0.5 m/s逐渐变小至末级的0.2 m/s,分别取第1、2、3格叶轮桨板中心点的线速度v1=0.5 m/s、v2=0.35 m/s、v3=0.2 m/s[9]。第1格叶轮转数和叶轮旋转角速度计算公式为[5]520-523

表2 絮凝池每格叶轮主要指标Table 2 Main indexes of impeller in each grid of flocculation tank

1.4.3.4 平均速度梯度及验证

絮凝反应池平均速度梯度计算公式为[5]520-524

GT=52×20×60=6.24×104,

式中:N0—絮凝池所耗总功率,kW;η1—搅拌器机械总效率,取0.75;η2—传动效率,取0.7;N—电动机功率,kW;μ—动力黏度,按水温20 ℃计,取102×10-6kg·s/m2;G—絮凝反应池平均速度梯度,s-1;T—絮凝时间,min。

絮凝效果不仅与G有关,还与絮凝时间有关,通常控制平均G在20~70 s-1,平均GT值在1×104~1×105[8]269,经核算G和GT值均满足要求。搅拌设备选用3台LFJ-160型立式搅拌机,装机功率分别为0.37、0.25、0.18 kW,采用齿轮式摆线针轮减速装置,可设置多档转速。由于实际工况较复杂,选用的搅拌机功率比理论计算值大,可根据现场运行情况调节叶轮转速以适应水质变化,达到最佳处理效果。

1.4.4 斜管沉淀池

斜管沉淀池具有沉淀效率高、占地面积小等优点,可大幅度降低雷诺数,水流基本属层流状态,因此,沉淀工艺采用斜管沉淀池[8]305。

斜管沉淀池液面负荷(u0)=3.6 m3/(m2·h),斜管材料采用塑料片热压六边形蜂窝管,斜管长度(l斜)=1.0 m。

斜管沉淀池清水区面积(A)计算:

A=Q/v清=0.037/(1/1 000)=37 m2;

清水区实际需要面积(A1)计算:

A1=A×1.05=37×1.05=38.85 m2

斜管内流速(v管内)计算:

v管内=v清/sinθ=1.0/sin60°=0.115 cm/s;

水力半径(R)计算:

R=d/4=30/4=0.75 cm;

雷诺数(Re)计算:

式中:v清—清水区上升流速,通过液面负荷计算得出v清=1.0 mm/s;θ—斜管水平倾角取60°;d—斜管内切圆直径为30 mm;ν—运动黏度(水温t=20 ℃时,ν=0.01 cm2/s);斜管结构占用面积按5%计。

雷诺数是判断沉淀效果的重要指标,经核算斜管内雷诺数<100[5]537,符合设计要求。斜管沉淀池尺寸为8.6 m×4.6 m×4.0 m,有效水深3.6 m,沉淀时间14 min。斜管沉淀池与絮凝沉淀池合建,一端通过穿孔花墙向沉淀池进水,另一端通过集水槽出水。

斜管沉淀池采用HJX-9型桁车式吸泥机,泵吸式排泥,采用机械排泥方式,可充分发挥沉淀池的容积利用率[10]。通过桁车往复行走吸排池底污泥,不扰动水体,排泥可靠。

1.4.5 污泥浓缩池

污泥浓缩池液面负荷取0.2 m3/(m2·h),设计水力停留时间25 h,浓缩池尺寸为φ9.0 m×4.0 m,有效水深为3.7 m。采用地上式钢筋混凝土结构,选用1台NZ-9型中心传动浓缩机,对斜管沉淀池排出的污泥进行浓缩,进一步分离污泥中的间隙水,以减少污泥体积,提高污泥浓度[11]。

1.4.6 自动厢式压滤机

压滤机处理能力为18 kg/(m2·h),过滤周期按1 h设计,每天3班,每班1次,选用2台XMZ100/1000-UB自动厢式压滤机,每台过滤面积100 m2,滤室容积1.51 m3。自动厢式压滤时作用于泥饼两侧的压力差比真空过滤时大,能将含水率从97%~98%降到75%,体积缩小到脱水前的1/8~1/12,出料含水率低,滤饼便于运输和处理[12]。

自动厢式压滤机可自动卸料、组装、自动洗刷滤布,运行效率高。滤板材质为TPE弹性体无碱玻纤聚丙烯,滤板耐高温高压、防腐密封好。压滤产生的污泥运至尾渣库填埋处置。

1.4.7 加药装置

PAC及PAM投加装置均选用JY-Ⅲ型自动加药装置,各1套,计量泵投加量为30~390 L/h,溶解槽容积为1 000 L,溶液槽容积为2 000 L。

NaOH投加装置选用JYB型玻璃钢液体搅拌机1套,计量泵投加量为0~20 L/h;溶液槽容积700 L,材质为玻璃钢。

1.4.8 辅助用房

辅助用房采用钢筋混凝土框架结构,加药间、值班控制室和污泥脱水间合建。加药间和值班控制室设在一层,加药装置并排布置在加药间内,药剂存放在储药间内,在加药间四周设围墙。污泥脱水间为局部二层,自动厢式压滤机布置在二层,设置电动葫芦方便检修;一层为出渣区,压滤机自动拉板卸料,滤饼直接落入车中。在脱水间二层设有围栏;脱水间为敞开式结构,采用自然通风。

2 运行控制及监测

采用PLC系统对矿井水除氟设施主要工艺过程实现自动控制,将主要设备运行情况、故障报警信号及各项监测仪表数据传至值班控制室,便于值班人员根据监测数据及报警信号进行现场操作管理。

矿井水调节池内设液位监测装置,通过设置高低液位信号自动控制矿井水提升泵启停;在矿井水调节池进水位置设置在线pH监测装置和在线氟离子监测装置,根据pH监测值对NaOH投加量进行实时控制。由于矿井水水质和水量随季节变化明显,但在每个季节周期内水质相对稳定,因此可根据水质监测数据定期调控PAC及PAM的投加量。

在絮凝池进水管上设置电磁流量计和水力开关,水力开关联锁控制PAC加药装置计量泵启停,同时通过时间延迟信号联锁控制PAM加药装置启停。在絮凝池第2格设置在线pH监测装置。

在斜管沉淀池内设置泥位计,根据污泥液位控制桁车式吸泥机的启停;在沉淀池出水区设置在线氟离子监测装置和pH监测装置,监测出水水质情况。在重力浓缩池内设置泥位计,根据污泥液位自动控制污泥输送泵的启停。

3 处理费用分析

矿井水除氟设施处理费用主要包括外购原材料、动力费、职工薪酬、固定资产折旧费、修理费等(表3)。根据投入运行首年成本费用计算,矿井水除氟设施处理费用为2.14元/m3,其中PAC药剂费用占处理费用的43%,动力费占24%。

表3 吨水处理费用分析Table 3 Cost analysis of the water treatment per ton

4 运行效果分析

本工程的首年运行监测数据显示,出水氟离子浓度满足排放标准限值要求(表4)。

表4 除氟出水主要污染物组分Table 4 Main pollutant components of mine water after fluoride removal

5 结论

1)混凝沉淀法处理含氟矿井水工艺简单,操作管理简便,维护管理成本较低。将矿井水pH控制在6.5~7.5时,絮凝除氟反应效果最好。

2)为保证混合和絮凝反应过程中的最佳水力条件,矿井水提升泵要求采用工频泵,以保证平均流量基本稳定。运行过程中可以根据进水水质变化,适当调节絮凝桨叶搅拌转速,保证反应效果。

3)斜管沉淀池液面负荷基本控制在3.6 m3/(m2·h),适当延长沉淀时间,降低雷诺数,可提高出水水质。