增幅疲劳荷载下双裂隙大理岩损伤劣化与失稳规律

厉飓洲 ,李鹏 ,蔡美峰 ,李长洪 ,王宇

(1.北京科技大学 土木与资源工程学院,北京,100083;2.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083)

岩体中含有断层、节理及裂隙等众多结构面,对岩石边坡工程的稳定性起到至关重要的作用,这些结构面之间的岩桥性能发生劣化,会导致工程边坡的失稳。当坡体长期处于开挖、爆破等工程扰动作用下时,裂隙间的岩桥更易发生贯通,进而形成了陡缓相间的阶梯状滑移面,直接控制着工程岩体的失稳模式[1-3]。因此,研究阶梯状裂隙岩体结构在增幅疲劳加载作用下的劣化及失稳规律具有非常重要的意义。

目前,大量专家学者研究了裂隙岩体的裂纹扩展与失稳破坏,如李地元等[4]对5组不同裂隙角度的圆柱形花岗岩试样进行了不同加载方式的力学试验,发现含裂隙试样的强度、峰值应变和弹性模量均随裂隙角度增大而增大。LE 等[5]发现岩桥角度和裂隙倾角对试样的力学特性与开裂行为影响较大,且当裂隙倾角较小时,张裂纹在加载前期会发生闭合。XIAO 等[6]对含不同裂隙倾角的花岗岩进行了预静载下的冲击试验,发现峰值应变和动态强度均随着轴向静压增加而减小,90°裂隙倾角对试样峰值应变、动态强度等影响较小,而45°和0°裂隙倾角对试样弱化作用明显。朱振飞等[7]通过对花岗岩岩桥试样进行单轴压缩与声发射监测试验,发现裂纹扩展方向受应力控制明显,且声发射频谱对裂纹扩展更为灵敏。WANG等[8]对在不同互层倾角下钻孔获取的圆柱形页岩试样进行了室内单轴压缩试验,发现累计声发射计数/能量曲线表现为不同形态。张艳博等[9]开展饱水花岗岩单轴压缩声发射试验,将声发射信号划分为A类与B类,二者数量比约为3∶2,可通过筛选A、B两类信号,实现对花岗岩破坏前兆信息的快速有效识别。吴浩等[10]的研究表明,随裂隙数量和深度增大,试样的动态抗压强度、变形模量以及峰值应变呈现先增大后减小的趋势。周详等[11]对含不同预制倾角的双裂隙岩石试样开展了三轴循环加卸载试验,发现裂纹扩展情况随预制裂隙倾角和围压的变化而变化,在三轴循环荷载下,随着倾角增大,水平预制裂纹对倾斜预制裂纹具有明显的保护作用。

然而,目前大量的研究主要集中于完整岩石或裂隙岩石静态作用下的单轴压缩试验,而针对具有明显结构控制特性的阶梯状裂隙岩体在增幅疲劳加载作用下的研究较少。鉴于此,本文首先对预制阶梯状双平行裂隙大理岩试样开展了增幅疲劳加载试验,分析了大理岩试样强度、应变增长速率和刚度参数的变化趋势;其次,结合声发射监测系统详细地阐明了节理角度对声发射基本参数及频谱特性的影响;最后,多角度比较了岩石的劣化失稳阶段,利用最小二乘法计算拟合得到了声发射震级-频度曲线,并通过分析试样疲劳加载过程中体积应变增长速率的变化趋势,提出了岩石初始劣化失稳以及最终破坏的前兆特征。

1 试验方法

1.1 试样制备

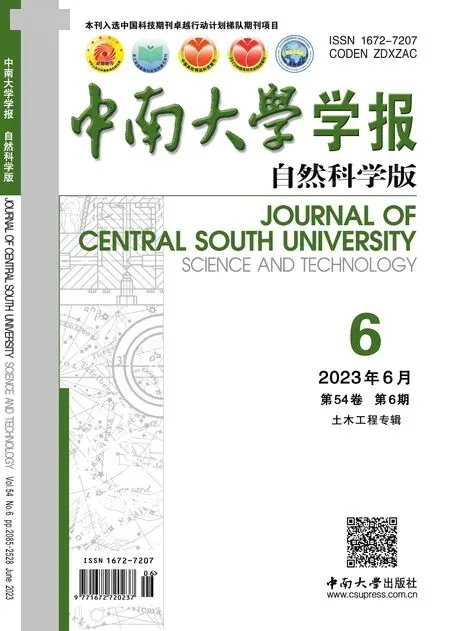

本试验选用大理岩作为研究对象,并按照国际岩石力学学会(ISRM)建议的方法,将其加工成直径为50 mm,高度为100 mm 的圆柱体标准试样,且精度符合ISRM 建议[12]。图1 所示为西藏甲玛铜多金属矿边坡岩体结构特征及试样制备。从图1(a)中可以清晰地观察到阶梯状裂隙,采用精雕机在试件上预制2 条平行的裂隙,裂隙长度均为10 mm,角度分别为10°、30°、50°和70°,并保证岩桥的角度为75°、长度为20 mm。

图1 西藏甲玛铜多金属矿边坡岩体结构特征及试样制备Fig.1 Structural characteristics and sample preparation of slope rock mass in Jiama Copper Polymetallic Mine, Tibet

1.2 测试方案

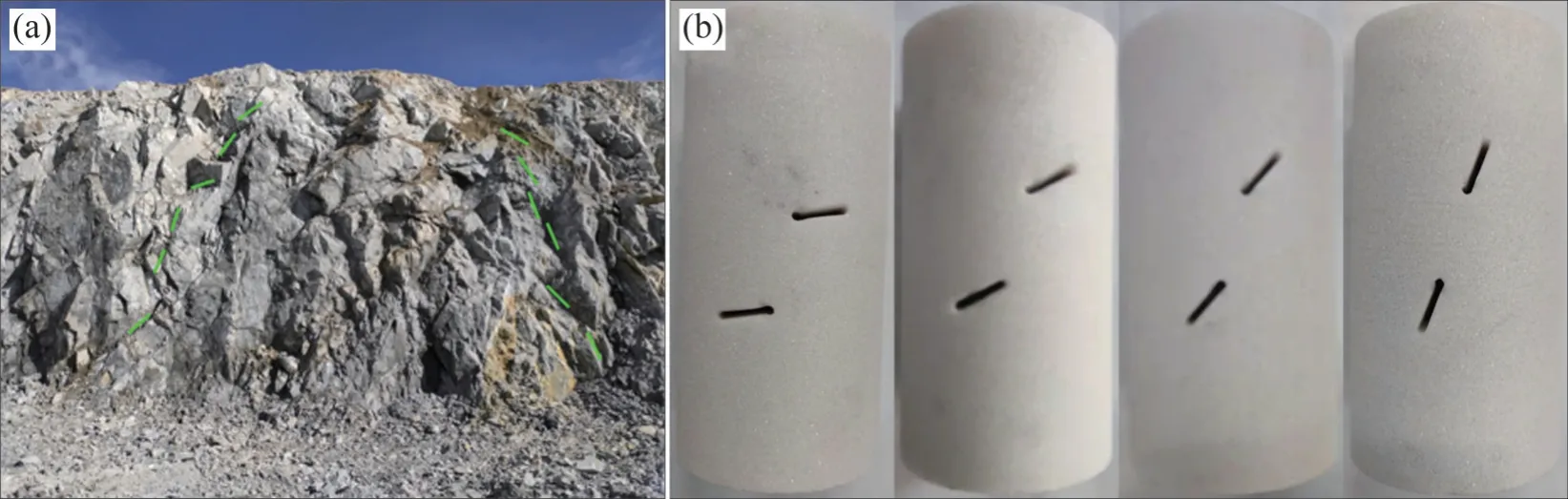

使用GCTS RTR-2000 电液伺服控制试验机对大理岩试样进行循环加载,根据矿山爆破和矿车荷载的现场监测数据,确定以0.2 Hz的动态频率施加循环荷载。在每次试验过程中,利用LVDT位移传感器连续监测轴向以及径向应变,同时采用PCI-2声发射监测系统记录声发射参数,采样滤波频率为0.001~3 MHz,声发射采样门槛值为45 dB,试验时在传感器与大理岩试样之间涂上凡士林,进而增强二者的耦合性。整个试验过程包括静态加载以及动态加载,其中静态加载阶段以恒定的位移加载速率0.06 mm/min(即应变率1.0×10-5s-1),加载轴力至15 MPa;随后疲劳加载阶段则以0.2 Hz的动态频率施加循环荷载,在疲劳加载过程中,每个循环加载阶段应力幅值增加5 MPa,且均受正弦波应力循环加载的方式控制,在每个动态循环加载阶段,对试样施加30 次应力循环,直到样品最终破坏,加载路径如图2所示。

图2 增幅疲劳加载应力路径Fig.2 Increasing-amplitude fatigue loading stress path

2 试验结果

2.1 应力-应变特征

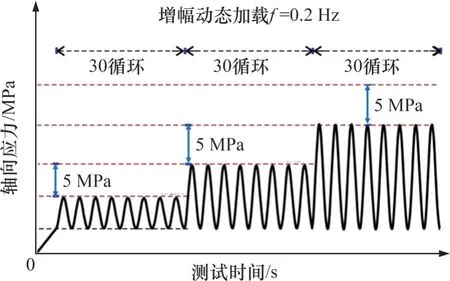

图3 所示为不同节理角度大理岩试样的轴向、径向及体积应力-应变曲线。由图3 可见:随着疲劳加载试验不断进行,大理岩试样内部发生了塑性变形,形成滞回环,其形态表现为由稀疏型变为密集型,而在疲劳加载阶段末期,裂纹发育剧烈,耗散能显著增加,因此滞回曲线变得越来越稀疏,直至试样发生破坏。试验后,统计4组大理岩试样的峰值强度、峰值应变、加载阶段以及疲劳寿命次数等,结果如表1所示。从表1可见:在相同的加载频率下,随着节理角度不断增大,岩样的峰值强度、峰值轴向应变、峰值径向应变以及疲劳寿命等逐渐增大。

表1 不同节理角度大理岩试样在疲劳加载作用下的相关特征参数Table.1 Related characteristic parameters of marble samples with different joint angles under fatigue loading

图3 不同节理角度大理岩试样在疲劳加载作用下的轴向、径向及体积应力-应变曲线Fig.3 Axial, lateral and volumetric stress-strain curves of marble samples with different joint angles under fatigue loading

2.2 应变增长速率

应变增长速率通常表征岩石变形下的损伤情况。无论岩石受到何种荷载作用,应变增长速率都与损伤率成正比[13-15]。计算轴向、径向及体积应变增长速率,进而分析增幅疲劳荷载作用下节理角度对大理岩试样破坏的影响。将应变增长速率ε̇定义为每个循环应力幅值上限处的应变增加率,如(1)所示。

式中:εan和εa1分别是在应力幅值上限处第n个循环和第1个循环的应变。如图4所示为不同节理角度大理岩疲劳加载作用下应变与测试时间的关系。

图4 不同节理角度大理岩疲劳加载作用下应变与测试时间的关系Fig.4 Relationship between strain and testing time of marble under fatigue loading with different joint angles

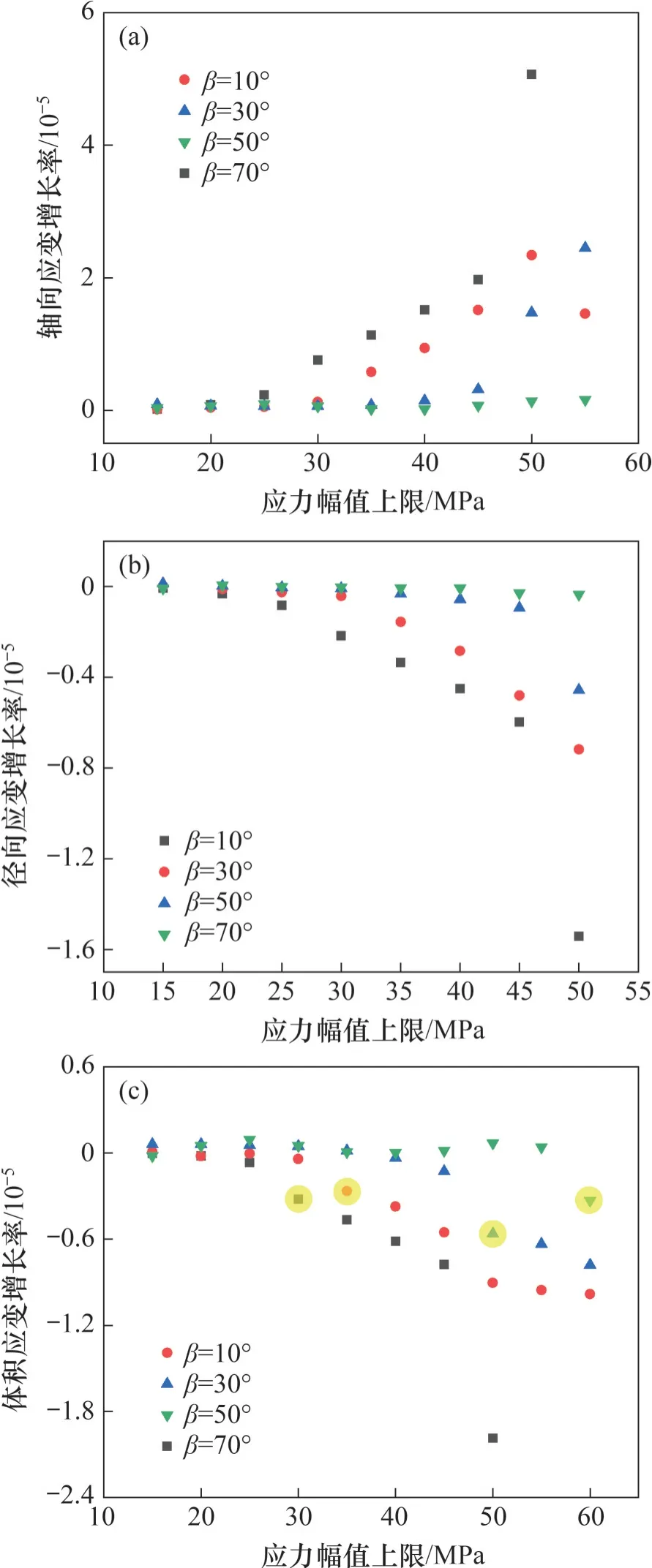

图5所示为轴向、径向及体积应变增长速率随应力幅值上限变化关系。为更加清晰地说明轴向、径向以及体积应变在各应力幅值上限处的变化趋势,图中仅展示了各应变发生突然变化的阶段。从图5 可以观察到:4 组试样的应变增长速率均随着应力幅值上限增加而增大,且疲劳加载初期应变增长速率的增幅相对较缓慢,随着加载阶段的不断提高,应变增长速率的增幅逐渐加快。大理岩试样的轴向、径向及体积应变增长速率均随着节理角度减小而增大,且径向应变与体积应变增长速率的演化趋势相似。其中,裂纹的萌生与扩展使得径向应变与体积应变增长速率的增速越来越快,同时岩石体积的膨胀也是径向应变增长速率增加的主要原因。分析图5(c)可以发现:随着试验进行,体积应变增长速率会在某一阶段发生较大变化,表明大理岩试样在此阶段发生了较明显的劣化失稳,当岩样节理角度为10°、30°、50°与70°时,首次突变阶段分别为第4、5、8 和10阶段。

图5 轴向、径向及体积应变增长速率随应力幅值上限变化关系Fig.5 Axial, lateral and volumetric strain incremental rate vary with upper limit of stress amplitude

2.3 刚度参数

在增幅疲劳荷载作用下,岩石会发生不可逆的损伤。这种不可逆损伤的累计叠加进而导致了岩石刚度的退化。大理岩强度和疲劳寿命的变化与其刚度特性[16]密切相关。采用割线模量Es和泊松比v这2个弹性参数来反映大理岩试样刚度的变化趋势。

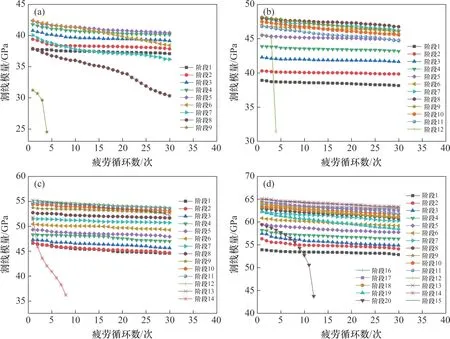

图6所示为不同节理角度大理岩试样疲劳加载作用下割线模量的变化趋势。从图6可以发现:当节理角度相同时,在同一加载阶段内,割线模量总体随着疲劳循环次数增大而减小,曲线细微的波动说明了试验材料本身的不均质特性对于试样刚度具有一定的影响作用;割线模量随着加载阶段增加呈现出先增大、后缓慢减小、最后骤降的趋势,这说明了在反复的加载和卸载作用下,岩石的刚度表现为逐渐退化,并且应力幅值的突然增加对岩石刚度的退化有明显的影响,当试样临近破坏时,应变突然增大,割线模量发生骤降。

图6 不同节理角度大理岩试样疲劳加载作用下割线模量的变化趋势Fig.6 Variation trend of secant modulus of marble samples with different joint angles under fatigue loading

图7所示为不同节理角度大理岩试样疲劳加载作用下泊松比变化趋势。从图7可以观察到:处于同一个循环阶段内的泊松比也表现出上下波动的趋势,这反映了岩石的不均质性以及不同节理角度对试样的影响。而在总体趋势上,泊松比随着疲劳加载阶段增加而增加,并且泊松比增加速率越来越快,表明了岩石结构发生了明显的刚度退化,在最后的几个加载阶段,直至试样发生破坏,泊松比快速增长至最大值0.5。

图7 不同节理角度大理岩试样疲劳加载作用下泊松比变化趋势Fig.7 Variation trend of Poisson's ratio of marble samples with different joint angles under fatigue loading

为了分析在增幅疲劳荷载作用下节理角度对大理岩试样刚度参数的影响,绘制如图8所示的各疲劳加载阶段末割线模量与泊松比变化曲线。从图8可见:大理岩试样的割线模量及泊松比均随着节理角度增加而增大。在疲劳加载初期,泊松比迅速增加,随着加载水平不断增大,泊松比逐渐趋于稳定。这表明随着应力幅值提高,径向应变增加速率逐渐提高,径向变形对岩石的破坏更为敏感。

图8 不同节理角度大理岩试样割线模量与泊松比随加载阶段的变化曲线Fig.8 Curves of secant modulus and poisson's ratio of marble samples with different joint angles with loading stage

2.4 试样变形过程中声发射计数/能量特征

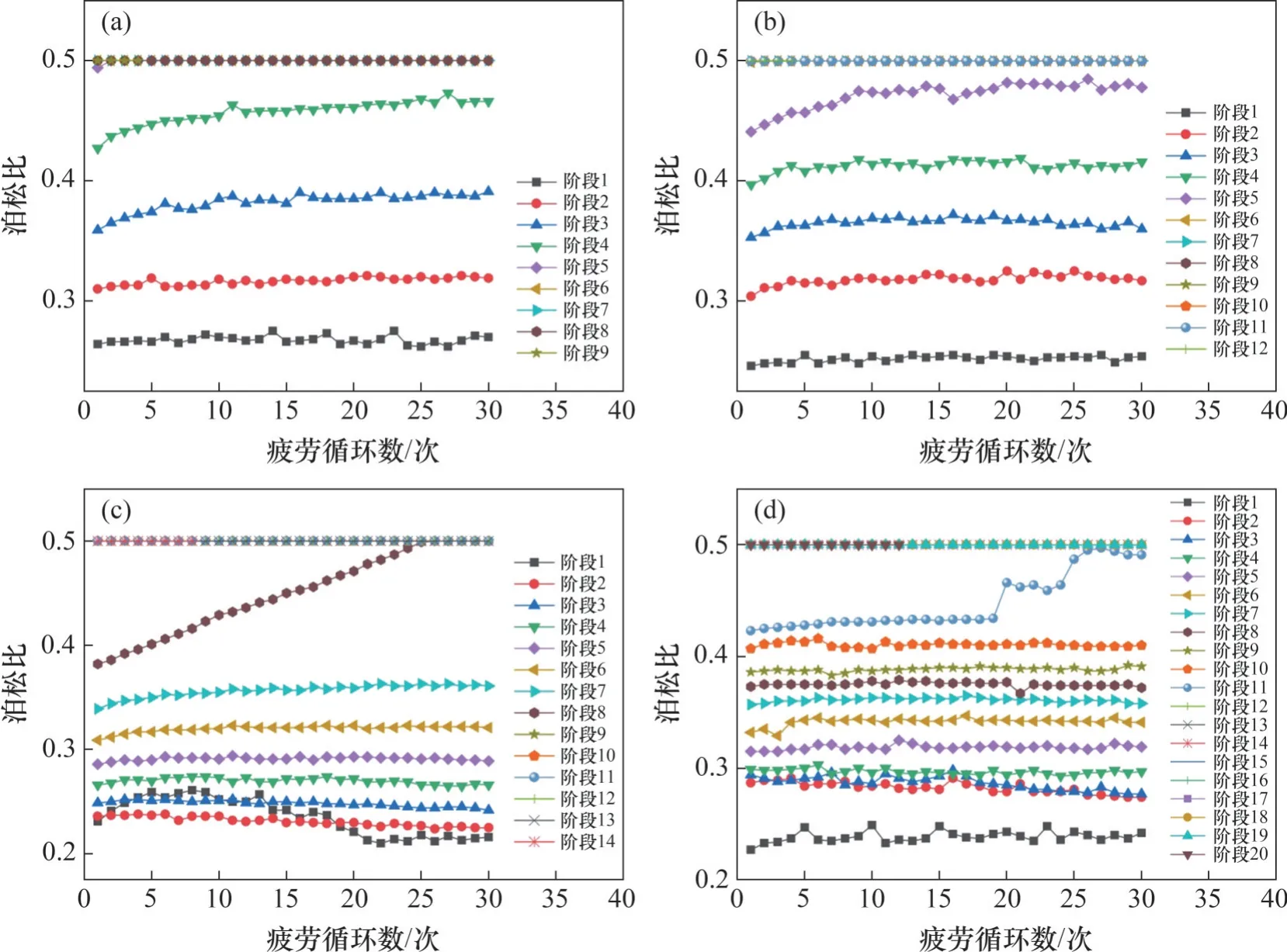

声发射现象反映了岩石破坏过程中内部状态变化的丰富信息,对其进行处理、分析,可以判断岩石内部裂纹演化过程,进一步揭示岩石的破裂机理[17]。利用PCI-2声发射监测系统记录试样整个变形破坏过程中振铃计数、能量等参数信息[18-21],通过这些信号的变化来反映裂纹的演化特征。图9 和10 所示为声发射振铃计数、能量及轴向应力随试验时间变化关系。从图9可以发现:在各疲劳加载阶段的初期,增加轴向应力致使大理岩试样内部裂纹萌生并进一步扩展,因此振铃计数有明显增加。同时,随着节理角度不断增大,振铃计数也逐渐增加。而振铃计数产生与增加的主要原因是大理岩试样内部的细观结构发生了损伤,且随着疲劳加载阶段增大,损伤逐渐增加,并在疲劳加载阶段末达到最大。

图9 不同节理角度大理岩试样疲劳加载作用下轴向应力、振铃计数与测试时间的关系Fig.9 Relationship between axial stress, ring count and testing time of marble samples with different joint angles under fatigue loading

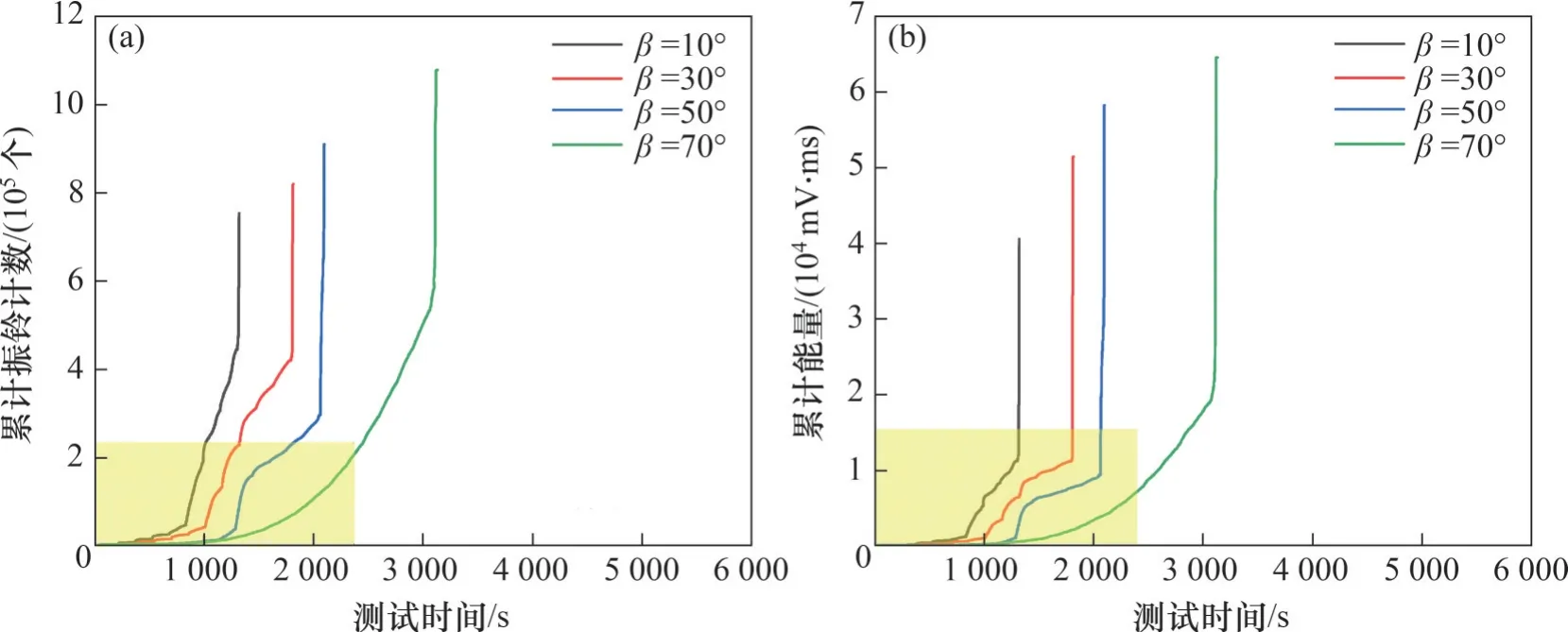

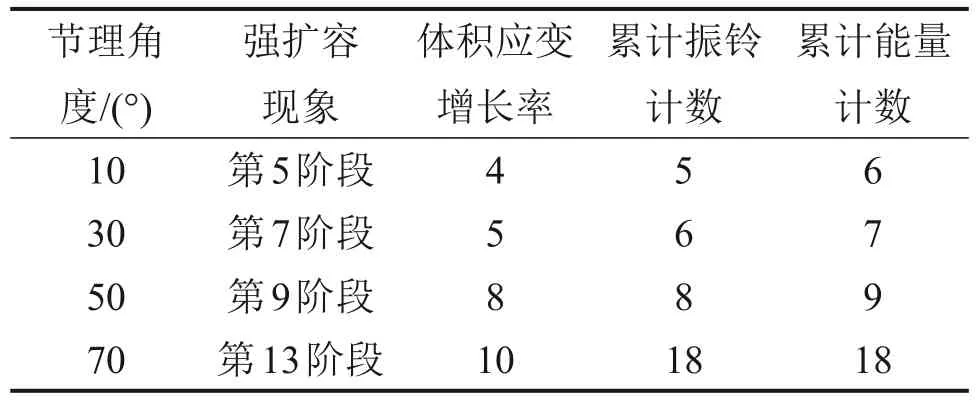

从图10 可以发现:能量的变化趋势与振铃计数类似,在疲劳加载的初期阶段,能量也表现出明显的增加,且随着节理角度增大,能量曲线均呈现出递增趋势,图中部分能量突增表明了大理岩试样发生了较大的劣化失稳。不同节理角度大理岩试样疲劳加载作用下累计振铃/能量计数与测试时间的关系如图11 所示。从图11 可见:声发射累计振铃/能量计数曲线均表现为阶梯状增长,且在疲劳加载初期阶段表现为缓慢增长,这表明了在开始加载时有微裂纹的产生;当节理角度不变时,随着应力幅值不断增加,其增长速率越来越大,说明岩石试样的累积损伤、裂纹萌生、扩展和贯通行为发生在整个加载过程中;当节理角度逐渐增大时,声发射累计振铃/能量计数逐渐增大。累计振铃/能量计数的突然变化也说明了试样在疲劳加载过程中发生了明显的失稳破坏。当岩样的节理角度为10°、30°、50°与70°时,累计振铃计数曲线首次发生突变的阶段依次为第5、6、8 和18阶段,累计能量计数曲线首次发生突变的阶段依次为与第6、7、9和18阶段。

图10 不同节理角度大理岩试样疲劳加载作用下轴向应力、能量与测试时间的关系Fig.10 Relationship between axial stress, energy with testing time of marble samples with different joint angles under fatigue loading

图11 不同节理角度大理岩试样疲劳加载作用下累计振铃/累计能量与测试时间的关系Fig.11 Relationship between accumulated ringing/accumulated energy with testing time of marble samples with different joint angles under fatigue loading

2.5 声发射频谱特性

在岩石变形的过程中,能量发生存储与耗散,也伴随着不同的声发射信号特征。由于声发射源的差异,其信号波形的频率与幅值是不同的[22-24]。研究与分析频谱信息可以反映出裂纹的类型、尺度以及岩石的破裂演化过程。根据HOU等[25]的研究,将频率划分为低、中、高3个频带范围,即低频带范围为0~167 kHz;中频带范围为167~286 kHz;高频带范围为286~375 kHz。由WANG 等[8]的研究可知,岩石破裂时释放的能量与声发射振幅具有较强的相关性,对其进行划分能够更好地研究节理角度对岩样破裂机理的影响。因此。统计获取声发射频率与幅值,并以节理角度10°为例,得到了如图12所示的主频率及归一化幅值的分布规律。

图12 节理角度为10°时声发射主频率与主幅值分布特征Fig.12 Distribution characteristics of dominant frequency and amplitude of acoustic emission when joint angle is 10°

从图12(a)可以发现:与声发射振铃计数及能量分析的结果类似,在疲劳加载各阶段开始时,频率分布较密集,说明了在试样内部产生大量的裂纹。此外,在每个疲劳加载阶段开始时,低频信号的数量较多,而中高频信号在疲劳加载的最后几个阶段逐渐产生并增多。从图12(b)可以观察到,对幅值进行归一化处理后,以0.5为界线明显地分为2个部分。因此,在后续的声发射主频特征分析中,应当充分考虑声发射主幅值带来的影响。

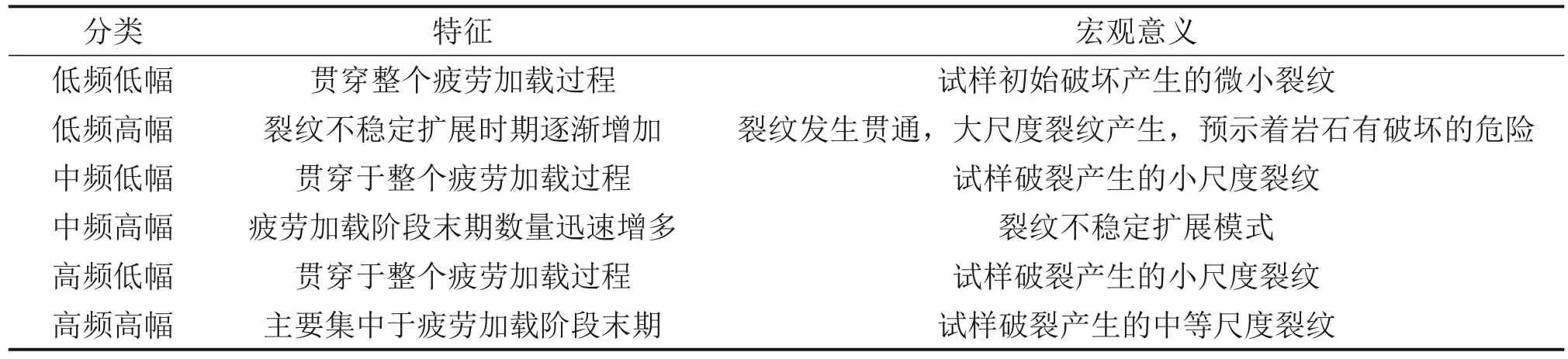

根据图12 可以进一步将声发射信号划分为6类,即低频低幅、低频高幅、中频低幅、中频高幅、高频低幅及高频高幅信号。从信号特征以及宏观角度对6类声发射信号作出了详尽的阐述,如表2所示。这些频谱信息反映了岩石结构内部裂纹演化规律,如图13所示。

表2 声发射信号分类Table 2 Classifications of acoustic emission signals

图13 不同节理角度大理岩试样疲劳加载作用下主频率幅值特征Fig.13 Characteristics of principal frequency amplitude of marble samples with different joint angles under fatigue loading

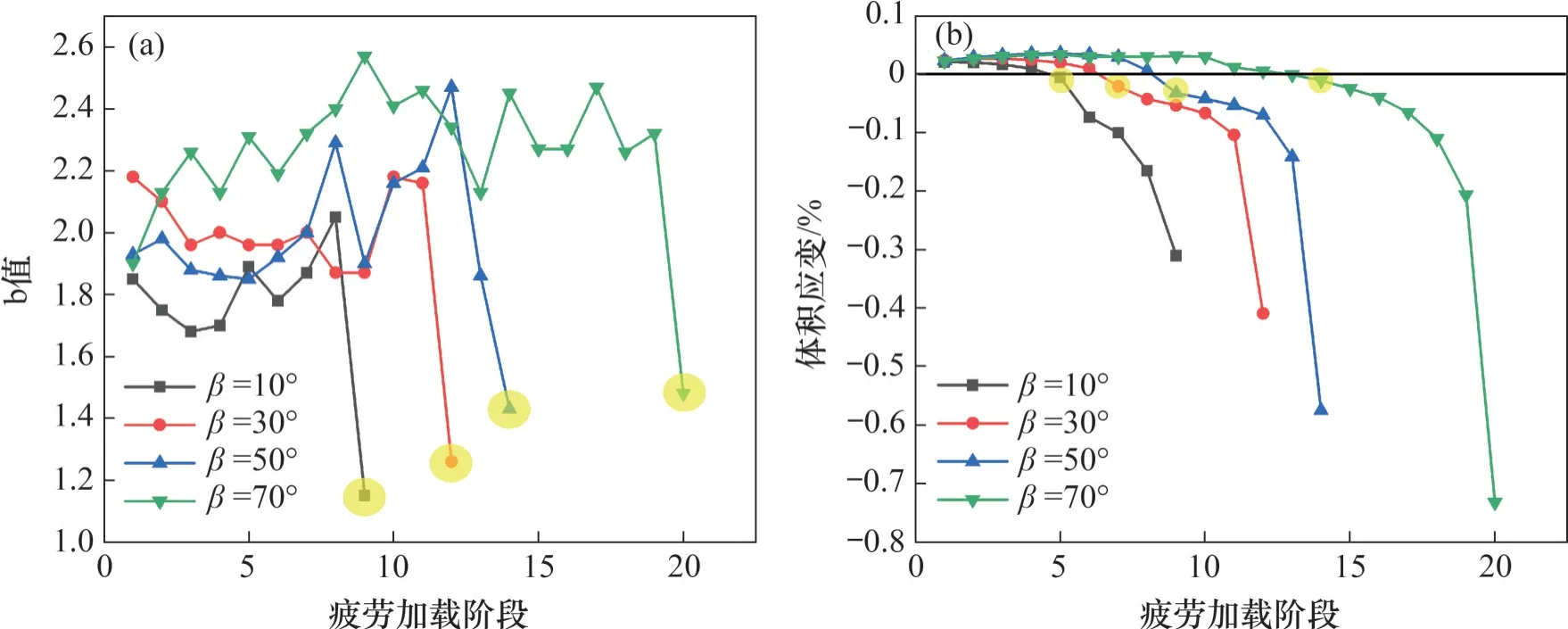

为了反映不同节理角度大理岩试样在增幅疲劳加载作用下声发射频谱特性的差异,对4组试样声发射低频低幅、低频高幅、中频低幅、中频高幅、高频低幅以及高频高幅信号所占比例进行了统计,结果如表3所示。结合图13以及表3可以发现:低频低幅以及低频高幅占比始终占据主导地位,并且随着节理角度增大,低频低幅以及低频高幅总占比逐渐增加,尤其是在疲劳加载阶段末期,数量达到最多;而高频高幅信号所占比例随着节理角度增大而减少,说明了节理角度越大,试样在增幅疲劳加载作用下越容易产生大尺度裂纹。

表3 不同节理角度大理岩试样变形过程中低频、中频和高频声发射信号所占比例Table 3 Proportion of low frequency, medium frequency and high frequency acoustic emission signals in the deformation process of marble samples with different joint angles

试验峰后破坏模式如图14所示,从图14可以发现:由于节理角度不同,大理岩试样的破坏方式与破裂形态存在较大的差异。当β=10°时,试样纵向近似呈现竖直劈裂裂纹并伴随部分次生裂纹;当β=30°、50°和70°时,上下主裂纹尖端受最大主应力的控制明显,主裂纹与最大主应力的夹角基本一致,呈现对称发展趋势。4组大理岩试样在增幅疲劳加载作用下裂纹均发生贯通,且裂纹的扩展模式极不稳定。随着节理角度增大,产生的裂纹尺度越大,以上现象与声发射频谱分析的结果基本一致。因此,声发射监测系统可反映出岩石破坏过程中内部状态的变化情况,进而从细观角度揭示岩石的破坏机理。

图14 不同节理角度岩样的破坏模式Fig.14 Failure modes of rock samples with different joint angles

2.6 声发射b值特征

在基于振幅的统计指标中,b值统计应用较广,其源于地震学中的Gutenberg-Richter(G-R)[26-27]关系,即区域性地震中大于震级M的累计次数N的对数,与震级M呈线性关系:

式中:M为地震震级;N为震级在M+ΔM之间的地震频度;a和b为常数。

声发射b值能够很好地反映岩石内部不同时间所承受的平均应力和内部平均强度的变化,同时反映了岩石内部微裂纹尺度的变化情况[28]。b值突变可作为岩石发生宏观破坏的前兆特征[29-31],需要通过数学方法拟合得到,通常受到样本数量、门槛值、计算步距及累积频率分布的使用、衰减等因素的影响[32-33]。

由于声发射监测中没有震级的概念,常采用声发射振幅(A)除以20 来表征声发射的震级(MA),即:

式中:MA为声发射的震级;A为声发射振幅,dB。

因此,式(2)经过变换后可以得到适用于声发射监测系统的G-R关系式:

为进一步研究大理岩试样在增幅疲劳加载作用下的细观破坏过程,提取不同节理角度下的声发射振幅信号,利用式(3)分析每个阶段内的振幅,并拟合得到如图15 所示的4 组大理岩试样各加载阶段内大于声发射震级MA的累计次数N与震级MA的关系。

图15 不同节理角度大理岩试样疲劳加载作用下各阶段声发射震级-频度关系Fig.15 Magnitude frequency relationship of acoustic emission at each stage under fatigue loading of marble samples with different joint angles

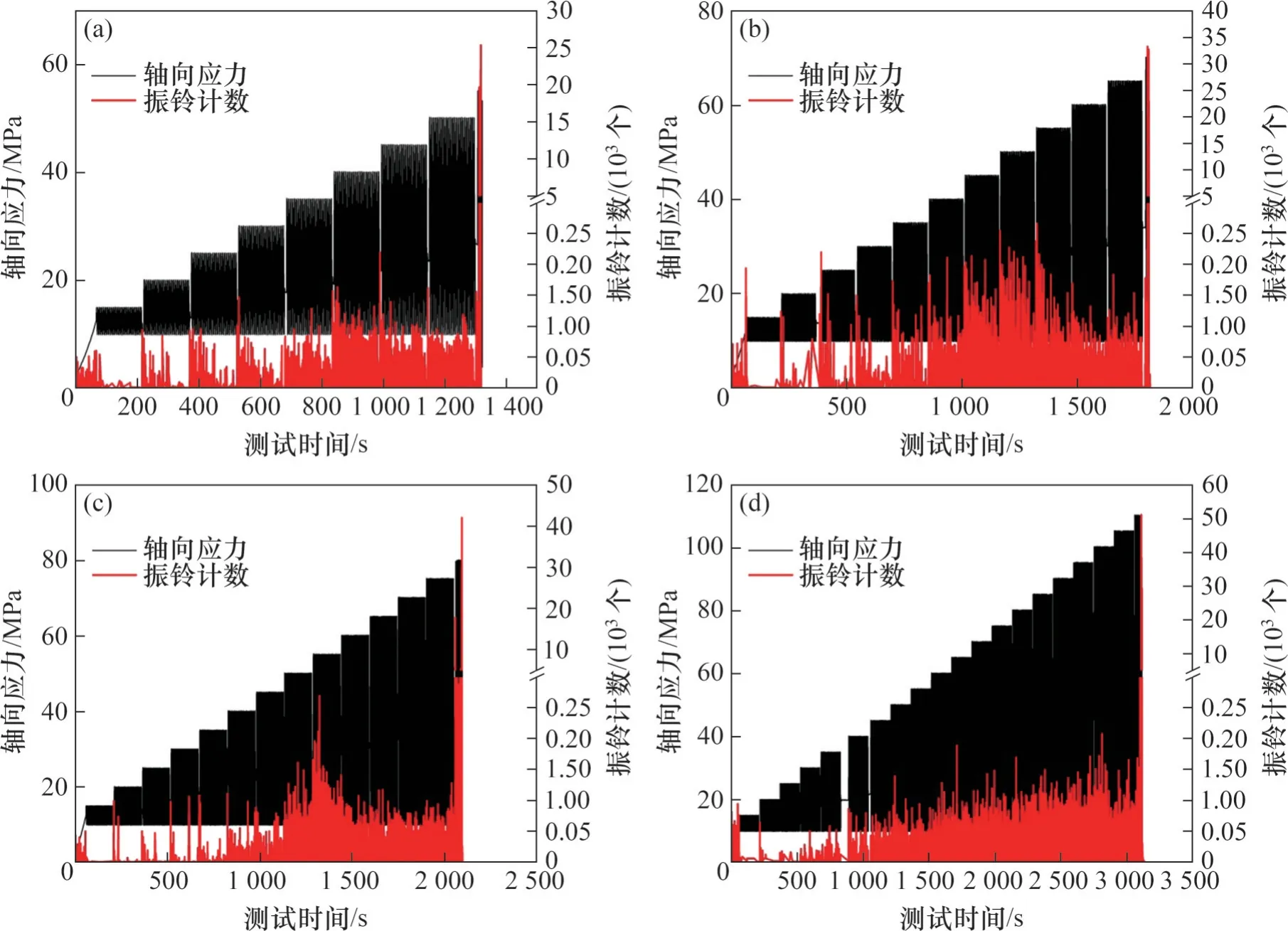

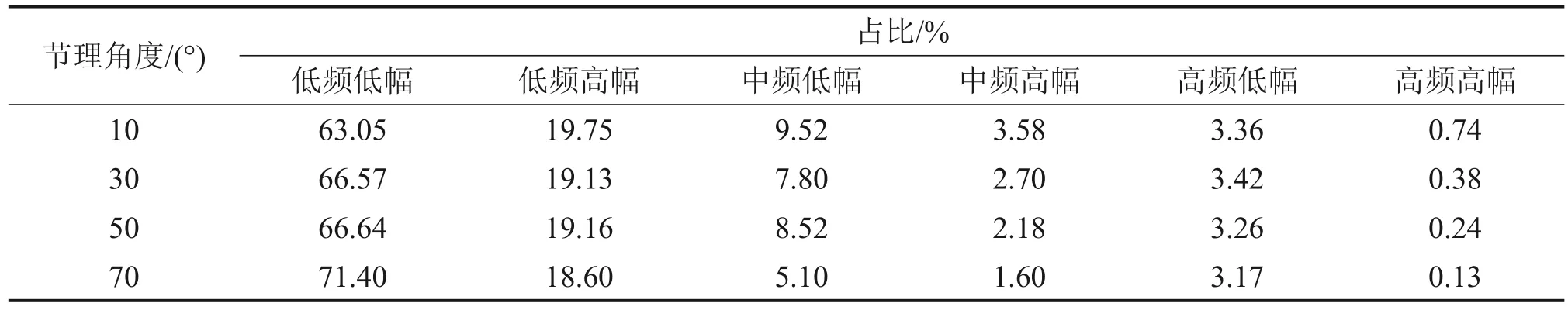

统计不同节理角度的大理岩试样在各疲劳加载阶段内的b值,如图16(a)所示。从图16(a)发现:大理岩试样均表现出了不同程度的劣化。在疲劳加载前中期,b值在一定的范围内波动,表明了大理岩试样内部裂纹稳定发育;疲劳加载的最后一个阶段,即试样即将发生破坏时,b值表现为骤降趋势,表明了微裂纹状态的激烈变化,暗示着一种突发的失稳破坏。随着试验持续进行,损伤不断累计,低频信号逐渐增加,高频信号逐渐减少,大尺度裂纹数量增多,在疲劳加载阶段末发生了严重的断裂破坏,这也说明了b值的变化与声发射频谱特性息息相关。当β=10°、30°、50°和70°时,试样临近破坏的b 值分别为1.15、1.26、1.43和1.48。

图16 不同节理角度大理岩试样疲劳加载作用下体积应变和b值与加载阶段关系Fig.16 Relationship between b-value and volume strain with loading stage of marble samples with different joint angles under fatigue loading

为了进一步研究岩石结构的失稳规律,引入了岩石的强扩容现象,即体积应变为负,出现体积膨胀的现象。这种现象既可视为岩石内部裂隙发展的指标,也可作为岩石结构失稳的前兆信息。因此,根据轴向及径向应变,计算得到了4组大理岩试样体积应变与疲劳加载阶段的关系曲线,如图16(b)所示。当节理角度β=10°、30°、50°和70°时,大理岩试样体积应变发生强扩容现象的阶段依次为第5、7、9和13阶段。

统计上述强扩容现象与体积应变增长速率、累计振铃/能量计数曲线首次发生突变的阶段,结果如表4 所示。从表4 可见:4 组典型大理岩试样在增幅疲劳加载的作用下,体积应变增长速率的突然变化阶段较其他特征均提前。因此,为了能够更加准确地预测与判断岩石结构稳定性,将应变增长速率的首次突变与b值发生骤降的阶段作为岩石初始失稳及最终破坏的预警信号。

表4 不同节理角度大理岩试样疲劳加载作用下各特征下首次突变阶段统计Table 4 Statistics of the first mutation stage of marble samples with different joint angles under fatigue loading

3 结论

1) 节理角度影响含预制双裂隙大理岩的变形、峰值强度、疲劳寿命与刚度参数,且这些参数均随着节理角度增大而增大。疲劳加载初期,应变增长速率较为缓慢,随着应力幅值不断增大,应变增长速率迅速增加,直至疲劳加载阶段末期,应变增长速率表现为跃迁趋势。

2) 声发射基本参数受节理角度影响较大。随着疲劳加载阶段增加,声发射累计振铃计数和累计能量计数的增长速率越来越快。低频低幅与低频高幅信号贯穿整个加载过程,随着节理角度不断增大,低频低幅与低频高幅信号所占比例逐渐增加,中频高幅信号占比在加载末期迅速增加,对应裂纹的不稳定扩展,而高频高幅信号占比逐渐减少,说明了节理角度越大,越易产生大尺度裂纹。

3) 体积应变增长速率首次突变阶段较岩石强扩容现象、累计振铃/能量计数均稍提前。疲劳加载最后阶段的b值发生骤降,随着节理角度增大而增加。因此,可将体积应变增长速率首次突变与声发射b值的骤降阶段分别作为阶梯状裂隙大理岩初始失稳以及最终破坏的前兆特征。