浅谈稀乙烯制乙苯/苯乙烯装置综合产能优化

魏林海

(中海油东方石化有限责任公司,海南 东方 572600)

乙苯(EB)是重要的化工原料,99%作为中间产物用于生产苯乙烯(SM),进而生产ABS树脂、PS、SAN树脂等诸多下游产物。工业生产中85%的乙苯由乙烯和苯烷基化生成,少部分由C8芳烃分离法、苯/乙醇法等生成。目前国内烷基化反应主要有纯乙烯制乙苯和稀乙烯制乙苯两个分支[1-2]。

近年来,随着生产的发展和社会的进步,节能增效逐渐成为化工企业面临的一项重要课题。限于炼油装置的规模,催化干气量普遍较低,国内大部分稀乙烯制乙苯装置的负荷常年维持在65%左右,严重影响了乙苯/苯乙烯联合装置的综合效益。本文以东方石化为分析载体,着重分析低负荷干气制乙苯/苯乙烯装置的运行现状,以及如何通过调整优化,最终实现综合产能优化,提升经济效益。

1 低负荷干气制乙苯苯乙烯现状

1.1 工艺流程简介

催化装置产生的干气中含有体积分数约10%~20%的干气,该部分干气通常作为燃料使用,造成乙烯资源的浪费。利用催化干气制乙苯苯乙烯就是一个合理利用干气中乙烯的有效途径。经过烷基化和烷基转移反应,生成中间产物乙苯和副产物丙苯、烷基化尾气、高沸物等。经过绝热脱氢反应之后,生成产物苯乙烯和副产物脱氢尾气、甲苯、丙苯等。

1.2 装置存在问题

干气受上游装置影响,大部分干气制乙苯苯乙烯的设计负荷较低,综合单位能耗较高。在运行过程中受上游调整影响,使得低负荷操作成为常态,这就导致了装置整体能耗的必然增高。由于负荷与设计工况不符合,按设计参数操作易导致系统不稳定和能耗的增加,进而影响装置的整体经济效益,所以迫切需要对装置操作进行优化调整。

2 节能降耗措施制定

2.1 外购中间产品乙苯提升苯乙烯装置负荷

国内大部分稀乙烯干气制乙苯/苯乙烯装置的负荷整体偏低,基本维持在6万~12万t/a,装置整体能耗偏高。况且在生产过程中,由于上游装置的影响,装置负荷常低于设计负荷,这就导致装置整体能耗大大增加,导致经济效益受损。

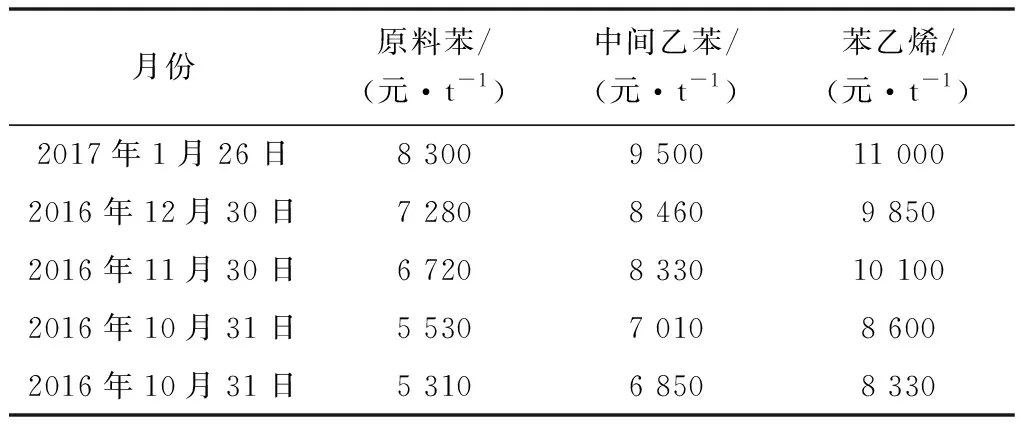

以中海油东方石化为例进行分析。东方石化干气制乙苯装置设计负荷为12万t/a,装置设计能耗为500 kgEO/tSM。受上游催化装置限制,装置负荷常年维持在70%左右,导致乙苯/苯乙烯装置整体能耗偏高,能耗常年在550~570 kgEO/tSM之间徘徊。公司考虑外购原料来提升装置负荷。提升负荷可以选择外购乙烯或者中间产品乙苯,考虑到装置所处地域周围并无炼厂有过剩干气,故考虑外购中间乙苯的可能性。原料苯、中间产品乙苯、产品苯乙烯的价格表对比分析如表1。

表1 原材料价格对比

经表1对比可以看出,虽然原料苯、中间乙苯、苯乙烯价格波动幅度较大,但是苯与乙苯、乙苯与苯乙烯的级间价格差相对稳定。经过综合分析之后发现,负荷提升带来的能耗增加成本低于苯乙烯与乙苯的差价,装置外购中间产品乙苯存在利润空间。

通过组织罐区更改现场流程,实现外购乙苯工序,并且制定苯乙烯装置负荷调整措施,最终实现了优化调整。调整之后乙苯装置负荷不变,苯乙烯装置负荷提升到92%左右。对比情况如表2所示。

表2 外购乙苯前后对比

由表2数据可以看出,外购乙苯提升装置负荷后,综合能耗大幅下降了62 kgEO/tSM,节能效果显著。

2.2 燃料气消耗优化

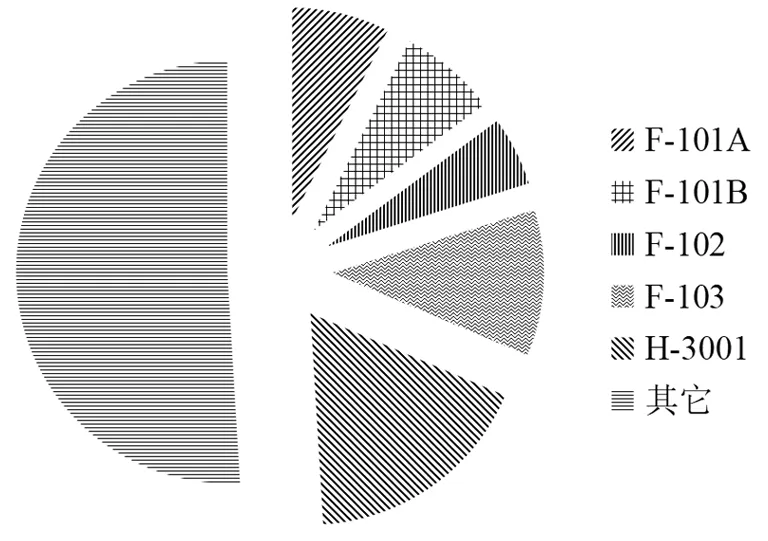

图1为东方石化各加热炉燃料气能耗占比。

图1 装置能耗分布

从图1可以看出,装置能耗接近50%的消耗为燃料气;而其中尤其以循环苯塔重沸炉F-103和蒸汽过热炉H-3001消耗量最大。通过分析对比,判断这两个炉可优化的空间较大,所以针对这两个加热炉进行着重分析。

2.2.1 循环苯塔加热炉燃料气优化

通过要因分析表进行逐个确认,然后进行实验验证,最终确认循环苯塔在降温降压之后产品依然可以维持优良的产品质量,于是对循环苯塔进行了操作调整。通过优化循环苯塔操作,使得加热炉(F-103)燃料气消耗量从约1 521.2 Nm3/h降到1 243.7 Nm3/h。燃料气密度按0.6 kg/m3计算,每小时节约燃料气166.5 kg,一年运行8 000 h,年节约燃料气1 332 t。F-103综合能耗由最初的99.39 kgEO/tSM降到目前的58.26 kgEO/tSM。

2.2.2 蒸汽过热炉燃料气优化

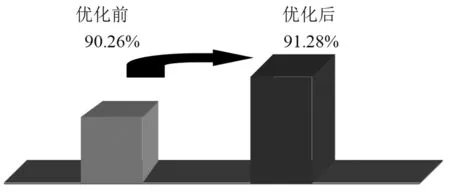

根据现场逐个排查分析,确定从提高热效率和检查整改加热炉保温两方面来减少整个加热炉的燃料气用量。通过调整氧含量之后蒸汽过热炉的热效率提升如图2所示。

图2 蒸汽过热炉热效率提升

调整、修理炉外壁的保温,使得炉外壁温度低于80 ℃,并对外壁温度进行检查,最终实现了效果优化。优化前后加热炉燃料气流量由938 kg/h降至901 kg/h,每小时节省燃料气37 kg,按燃料气价格1元/kg,每年可节省约32万元。

2.3 蒸汽系统优化

2.3.1 尾气压缩机蒸汽用量优化

脱氢单元的负压由尾气压缩机C-3001提供,该压缩机采用3.2 MPa(G)蒸汽进行驱动。该等级蒸汽消耗在整个苯乙烯装置内部占比较高。

尾气压缩机C3001是苯乙烯装置关键设备之一,机组由3.2 MPa蒸汽透平驱动。3.2 MPa蒸汽设计流量12 t/h,汽轮机入口温度设计380 ℃,正常投用状态下汽轮机入口温度仅335 ℃,为了防止液相冲击汽轮机,造成汽轮机损坏,在蒸汽进入汽轮前需要放空至少1.5 t/h才能保证基本的温度。长期运行造成了蒸汽浪费,也增加了现场噪声污染,通过技改在蒸汽放空管线上新增减温减压器Q3101,进行蒸汽回收再利用,达到降本目标。回收3.2 MPa蒸汽1.5 t/h,蒸汽单价按照270元/t计算,年产生效益:1.5 t/h×8 000 h×270元/t=324万元/a。

2.3.2 乙苯蒸发器加热蒸汽用量优化

乙苯蒸发器为脱氢反应提供进料,壳程采用0.35 MPa(G)蒸汽进行加热。其中乙苯进料有罐区冷乙苯、热乙苯(乙苯装置乙苯精馏塔直供)、循环乙苯(苯乙烯装置乙苯回收塔供给)三股。装置开工初期由于系统尚未完善:热乙苯进料纯度、乙苯蒸发系统都未完全稳定,所以在初期并未投用乙苯蒸发器热乙苯进料。这在一定程度上增加了乙苯蒸发器E-3004的加热蒸汽用量增加了装置的整体能耗。

装置刚开工期间由于乙苯产品中二乙苯及异丙苯含量不稳定,且之前负荷较低,在乙苯蒸发器E-3004的三股进料:罐区冷乙苯、循环乙苯、热乙苯的配比上未协调好,导致热乙苯在投用的时候乙苯蒸发系统波动较大,故在开工初期并未投用乙苯装置直供的热乙苯。装置缓慢地投用热乙苯供料,并调整E-3004液位至最佳液位,保证最好的蒸发效果,从而减少乙苯蒸发器E-3004的加热蒸汽用量。

乙苯蒸发器利用壳程的蒸汽进行加热,乙苯进料的温度越低,则需要的管程加热蒸汽消耗量就越大。乙苯蒸发器包含循环乙苯、冷乙苯和热乙苯三股进料。热乙苯为乙苯装置产生的未经冷却的乙苯中间品。逐步的投用并且增加热乙苯量的使用,观察整个蒸发器的运行状态如表3。

表3 热乙苯投用对比

通过表3可以看出,热乙苯投用之后能够保证同样蒸发效果的前提下减少管程加热蒸汽的消耗。优化前脱氢单元3.2 MPa(G)蒸汽用量为 7 780 kg/h,优化后为6 832 kg/h,节约948 kg/h,年节约7 584 t。优化前脱氢单元E-3004的0.35 MPa(G)加热蒸汽为3 850 kg/h,优化后为3 200 kg/h;节约650 kg/h,年节约5200 t。0.35 MPa(G)按120元/t,3.2 MPa(G)按110.14元/t计算,一年共产生经济效益145.93万。

2.4 浮压操作降温降压

所谓的浮压操作[3]是指在精馏塔操作控制过程中不人为改变塔顶的操作压力,使塔顶压力随着塔顶冷量、进料量、进料组成等外界干扰因素的变化而随之改变的一种操作模式。装置首先选取循环苯塔进行浮压操作降温降压。通过逐段降低塔顶压力后,分别采集不同压力下塔釜加热量、塔顶回流量、塔顶/侧线含量等进行拟合分析,最终确定最优的操作参数。

通过优化循环苯塔操作,使得加热炉(F-103)燃料气消耗量从约1 521.2 Nm3/h降到1 243.7 Nm3/h。年节约燃料气1 332 t,年效益113.22万元;F-103综合能耗由最初的99.39 kg标油/tEO降到目前的58.26 kg标油/tEO。另外,在解析塔上同样进行试点优化后也取得了很好的节能降耗效果。

2.5 优化催化剂使用寿命

干气制乙苯苯乙烯装置共包括烷基化反应器、烷基转移反应器、脱氢反应器。由于催化剂价格较高,在装置运行成本中占比较大。故针对乙苯苯乙烯装置针对烷基化、烷基转移、脱氢催化剂分别制定了优化寿命使用方案。

首先严格按照设计院及厂商给出的操作指引,禁止出现催化剂失活的现象发生。另外实时关注转化率、选择性、关键产物含量等,及时与设计院沟通,在保证反应效果的前提下,力争实现催化剂寿命的延长。目前以烷基化反应器为例,单个反应器使用周期由2年延长到4年计算,年节约催化剂使用成本166.8万元。

3 待实施节能增效计划

3.1 更换催化剂,降低脱氢水比

乙苯脱氢生成苯乙烯装置中,脱氢单元的能耗主要在0.25 MPa(G)蒸汽消耗和蒸汽过热炉的燃料消耗。脱氢催化剂的负压水比一般维持在1.45左右,此时进料蒸汽和蒸汽过热炉的蒸汽消耗都比较大。在装置下个周期更换低水比型催化剂,预期能大幅度降低装置的能耗。

3.2 利用技改,实现能量回收

对装置整体进行能源热量分布调查,通过技改项目进行余热回收。例如利用脱氢单元工艺凝液给粗苯乙烯塔进行进料预热节省能量,给烷基化反应器进行进料加热等。

4 小结

通过利用技术改造和更改优化设计参数的方式,能够更好地做好装置的节能降耗和余热回收工作,保持乙苯-苯乙烯联合装置在低能耗工况下稳定运行。