马钢300 t转炉炉渣成分对溅渣效果的影响

李海波

(马钢股份公司四钢轧总厂 安徽马鞍山 243000)

转炉炼钢过程中,铁水中元素氧化形成的氧化物与造渣剂以及熔蚀的耐火材料等结合成炉渣。炉渣在炼钢过程中起到去除有害杂质、防止钢水吸气、保温和提高热效率等作用[1]。溅渣护炉采用高压氮气将出钢后留在炉内的炉渣溅起来涂敷在炉衬上形成溅渣层,对下一炉冶炼起到保护炉衬的作用,因此转炉终渣不仅需要满足冶炼过程要求,还需符合溅渣护炉条件[2,3]。为有效实现溅渣护炉,合适的转炉终渣应具备以下特性:

(1)炉渣在高温段内黏度较小且对温度灵敏性低,即炉渣高温流动性好,在高压氮气作用下容易喷溅,且氮气造成一定温降范围内,其流动性不会剧烈恶化而影响喷溅效果;

(2)炉渣在低温段内黏度较大且对温度灵敏性高,即喷溅至炉衬上的炉渣随着温度的进一步降低,因炉渣结构变化或固相质点析出,使其黏度增加幅度较大,从而能有效粘附在炉壁上形成溅渣层,不易滴落;

(3)炉渣在凝固过程中能析出合适的结晶矿相,从而与炉衬很好地结合,以提高溅渣层的抗高温侵蚀能力。

综上所述,炉渣的基本性质主要由炉渣成分所决定,而炉渣成分通常取决于铁水成分、终点钢水碳含量、供氧制度、造渣制度和冶炼工艺等因素。鉴于转炉终渣成分主要由CaO、SiO2、(FeO)、Mg O 和其它少量Al2O3、Mn O、P2O5等组分组成,因此,首先通过相图计算获得炉渣高温液相区,然后进一步考察碱度(R=CaO/SiO2)、(FeO)、MgO 和其它助熔剂含量对炉渣流动和结晶特性的影响机制,从而确定满足溅渣护炉要求的炉渣成分范围,为转炉溅渣工艺的选择和调整提供理论依据。

1 实验

鉴于转炉终渣中铁氧化物存在多种价态形式,即存在FeO、Fe2O3和Fe3O4,而各种铁氧化物之间的具体比例难以确定,由于黏度计算过程的复杂性,以及Al2O3、Mn O 和P2O5等助熔剂的含量相对较少,暂不考虑助熔剂对黏度的影响,主要考察CaO-SiO2-Fe2O3-MgO 四元系炉渣黏度的变化规律。同时,通过计算不同成分炉渣在冷却过程中的析晶矿相比例,并且比较不同成分炉渣在同一温度条件下所对应的同一析晶矿相比例的大小,可以获得炉渣组分对其结晶特性的影响规律。这与实际生产过程存在一定偏差,但仍能提供理论指导。

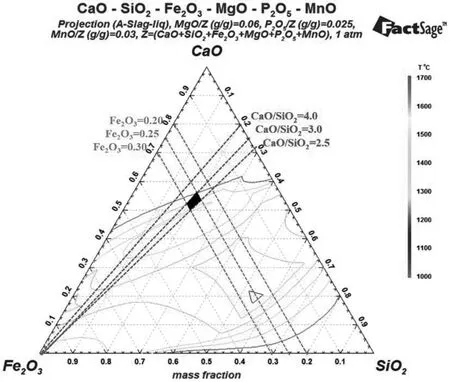

CaO-SiO2-Fe2O3-Mg O(6%)-P2O5(2.5%)-Mn O(3%)渣系的等温截面图如图1所示。由图1可见,为获得炉渣1700℃以内液相区,合适的成分范围有碱度R(CaO/SiO2)=2.5-3.0和Fe2O3=25-30%,若碱度进一步增加,所对应的Fe2O3含量也需增加。因此,在此基础上适当扩大组分范围为R(CaO/SiO2)=2.0-4.0、Fe2O3=20-36%、MgO=3-9%进行系统研究。

图1 CaO-SiO2-Fe2 O3-MgO(6%)-P2 O5(2.5%)-MnO(3%)渣系等温截面图

2 结果与讨论

2.1 碱度对炉渣特性的影响规律

(1)碱度对炉渣流动特性的影响规律

图2所示为碱度R(CaO/SiO2)对CaO-SiO2-Fe2O3-MgO(6%)渣系黏度-温度曲线的影响规律。

图2 碱度R=CaO/SiO 2 对CaO-SiO2-Fe2 O 3-Mg O(6%)渣系黏度-温度曲线的影响规律

从图2中可以看出,当Fe2O3为28%和30%时,1620-1700℃高温段内,不同碱度炉渣的黏度差值不大,且随着温度的降低较小幅度的增加;温度低于1620℃时,随着温度的进一步降低,各碱度条件下炉渣黏度均大幅度上升,且碱度越大,增加趋势越明显。这主要是因为高温段内,炉渣黏度主要受熔渣微观结构以及过热度的综合影响,具体为碱度增加使得熔渣微观结构变简单,从而导致炉渣黏度降低,但同时碱度增加使得炉渣液相线温度增加,从而降低过热度致使炉渣黏度增加。因此,综合而言,高温段内碱度对炉渣黏度的影响不明显。而较低温段内,特别低于炉渣液相线温度时,炉渣黏度主要受析出固相质点的影响,碱度的增加促进了炉渣的析晶能力,从而固相质点比例的增加使得黏度大幅度的增加。因此,为有效控制炉渣黏度,不同出钢温度情况下,应选择合适炉渣碱度,以获得合理的液相线温度以及黏度范围。

(2)碱度对炉渣结晶特性的影响规律

碱度R=3.0 的CaO-SiO2-Fe2O3(26%)-MgO(6%)渣系冷凝过程的析晶行为如图3所示,其中SLAGA#1代表熔融渣相;aC2SA 和bC2SA的主要组成均为2CaO·SiO2,同时含少量2Mg O·SiO2;MeO_A#1的主要组分为Mg O;MeO_A#2的主要组分为Ca O;Bred的主要组分为7Ca O·Mg O·4SiO2。从图中可以看出,当温度降至1800℃时,有少量MgO 析出,温度进一步降低至约1645℃时,2CaO·SiO2开始大量析出,温度约1420℃时,液渣消失即炉渣完全凝固,其中2Ca O·Fe2O3开始大量析出,且有少量CaO 析出。1420℃-1645℃范围内,炉渣析晶矿相以2CaO·SiO2为主,外加少量Mg O,1120℃-1420℃范围内,炉渣冷凝矿相主要为2CaO·SiO2和2CaO·Fe2O3,外加少量Mg O 和CaO。

图3 碱度R=3.0时,CaO-SiO2-Fe2 O3(26%)-Mg O(6%)渣系冷凝过程的析晶矿相

通过比较如图4 所示CaO-SiO2相图和图5所示CaO-Fe2O3相图,纯化合物2CaO·SiO2的熔点较高,为2154℃,而纯化合物2CaO·Fe2O3的熔点较低,为1450℃左右。因此,溅渣层中高熔点氧化物2CaO·SiO2能更好抵抗高温侵蚀。

图4 CaO-SiO 2 系相图

图5 CaO-Fe2 O 3 系相图

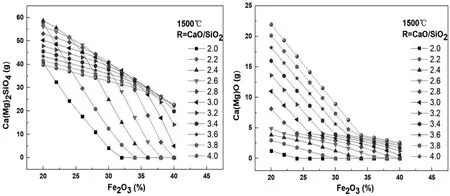

从图6可以看出,在1500℃条件下,当Fe2O3含量为20-32%时,2CaO·SiO2和2Mg O·SiO2所占比例之和随碱度增加呈现明显的先增加后降低的趋势,且CaO 和MgO 所占比例之和随碱度增加而增加的幅度较大,当Fe2O3含量为34-40%时,2CaO·SiO2和2Mg O·SiO2所占比例之和先随碱度增加而明显增加,随着碱度进一步增加时,其比例之和仅有较小幅度降低或趋于稳定,而CaO 和Mg O 所占比例之和随着碱度增加的幅度一直较小。这说明,Fe2O3含量较低条件下,碱度低范围内增加能增加炉渣中高熔点氧化物Ca(Mg)2SiO4的比例,从而有利于提高溅渣层的抗高温侵蚀能力,但当碱度增加超过一定值时,炉渣中大量析出CaO 和Mg O,从而导致Ca(Mg)2SiO4比例有所降低,从而恶化炉渣高温流动性,不利于炉渣喷溅;Fe2O3含量较高时,虽然炉渣能很好溶解各碱度条件下炉渣中CaO 和Mg O,从而保证炉渣高温良好的流动性,但是由于各碱度条件下炉渣析出矿相Ca(Mg)2SiO4比例较小,从而对炉渣抗高温侵蚀不利。因此,综合考虑,1500℃时,若需同时保证炉渣析晶矿相Ca(Mg)2SiO4比例大于30%及Ca(MgO)比例小于5%,则合适的炉渣成分为碱度2.6-3.0和Fe2O3=26-30%。

图6 1500℃时,碱度R=CaO/SiO2 对CaO-SiO 2-Fe2 O3-Mg O(6%)冷凝过程析晶矿相的影响规律

2.2 Fe2 O3 对炉渣特性的影响规律

(1)Fe2O3含量对炉渣流动特性的影响规律

Fe2O3对CaO-SiO2-Fe2O3-Mg O(6%)渣系黏度-温度曲线的影响规律如图7所示。

图7 Fe2 O3 对CaO-SiO2-Fe2 O3 Mg O(6%)渣系黏度-温度的影响规律

从图7中可以看出,碱度为3.0和3.2时,高温段内,同一温度下,炉渣黏度随Fe2O3含量的增加而降低,这主要是由于Fe2O3含量的增加降低了炉渣液相线温度,从而提高炉渣过热度以降低黏度;另一方面,低温段内,Fe2O3含量低时,炉渣黏度随温度降低而增加的趋势很明显,当Fe2O3含量逐渐增加时,黏度随温度降低而增加的趋势变得平缓,这主要是因为Fe2O3含量的增加抑制了高熔点氧化物硅酸钙的析出,同时促进了低熔点氧化物铁酸钙的析出,使得炉渣的流动性较好。具体地,Fe2O3含量过低时,炉渣高温黏度过高不利于喷溅,而Fe2O3含量过高时,炉渣低温黏度灵敏性较低,不利于粘附。因此,为同时满足炉渣高温时的喷溅效果以及较低温时炉渣在炉壁上的粘附能力,应对应不同的出钢温度,选择合适的Fe2O3成分范围。

(2)Fe2O3含量对炉渣结晶特性的影响规律

图8为1500℃时,Fe2O3对碱度为2.8 的CaO-SiO2-Fe2O3-Mg O(6%)渣系冷凝过程析晶矿相的影响规律。

图8 1500℃时,Fe2 O3 对碱度R=2.8的CaO-SiO2-Fe2 O3-MgO(6%)渣系冷凝过程析晶矿相的影响规律

从图8中可以看出,随着Fe2O3含量的增加,碱度为2.0-3.0 范围内,高熔点矿相Ca(Mg)2SiO4所占比例大幅度地降低,不利于炉渣的高温抗侵蚀能力,当碱度为3.2-4.0时,高熔点矿相Ca(Mg)2SiO4所占比例降低幅度很小,有利于炉渣的高温抗侵蚀能力。但是,另外当碱度高于2.8 时,Fe2O3含量较低范围内,炉渣析出的Ca(Mg)O 比例较高,不利于炉渣的高温流动性。因此,为获得1500℃条件下合适的Ca(Mg)2SiO4和Ca(Mg)O 比例,以保证炉渣良好的高温流动性以及抗侵蚀能力,合适的炉渣成分范围应为碱度R=2.6-3.0和Fe2O3=26-30%。

2.3 Mg O 对炉渣特性的影响规律

(1)MgO 含量对炉渣流动特性的影响规律

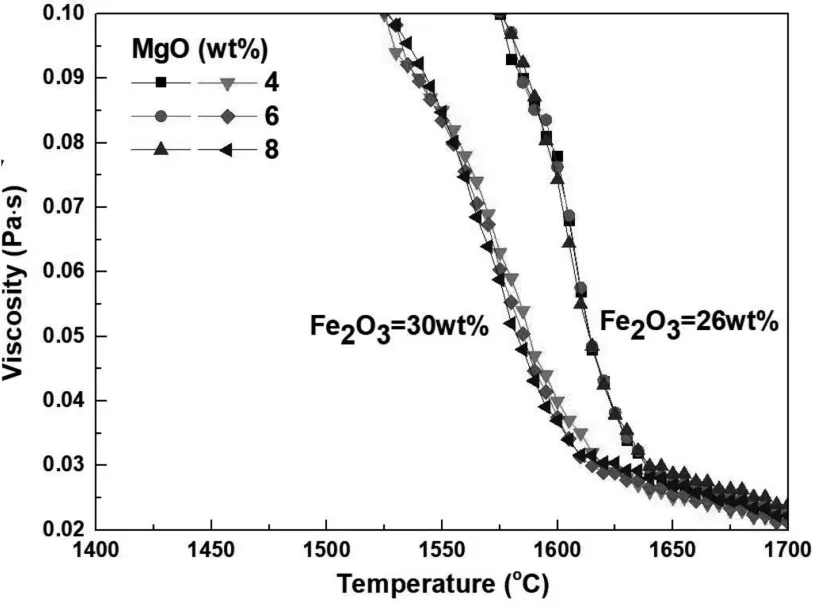

从图9所示Mg O 对碱度为3.0的CaO-SiO2-Fe2O3-Mg O 渣系黏度-温度曲线的影响规律可以看出,不同Fe2O3含量条件下,不同Mg O 含量对炉渣黏度-温度曲线的影响不大,这主要是因为炉渣中Mg O 含量相对较少且其对炉渣液相线温度影响较为复杂,因此,综合而言,MgO 对炉渣黏度的影响较小。

图9 MgO 对CaO-SiO2-Fe2 O3-MgO(6%)渣系液相线温度的影响规律

(2)Mg O 含量对炉渣结晶特性的影响规律

1500℃时MgO 对碱度R=3.0的CaO-SiO2-Fe2O3(30%)-Mg O 渣系冷凝过程析晶矿相的影响规律如图10所示。

图10 1500℃时,Mg O 对CaO-SiO2-Fe2 O3(30%)-Mg O 渣系冷凝过程析晶矿相的影响规律

从图10 中可以看出,不同碱度条件下,随着MgO 含量的增加,高熔点矿相Ca(Mg)2SiO4所占比例呈现降低趋势,而CaO+Mg O 矿相所占比例呈现升高趋势。具体地,当碱度为2.0 时,Ca(Mg)2SiO4所占比例很小且随Mg O 含量增加而降低的幅度很大,当碱度为2.5-4.0 时,Ca(Mg)2SiO4所占比例较大且随Mg O 含量增加而降低的幅度很小,说明较高碱度条件下,不同Mg O含量的炉渣均能较好抵抗高温侵蚀,但是,当碱度越高时,炉渣中析出的CaO+Mg O 所占比例很大且随Mg O 含量的增加而增加,不利于炉渣高温流动性。因此,综合考虑,为保证炉渣良好的高温流动性以及抗侵蚀能力,炉渣Mg O 含量应控制在较低范围内,且炉渣碱度应大于2.0。

3 结论

在炉渣R(CaO/SiO2)=2.0-4.0、Fe2O3=20-36%、MgO=3-9%组分范围内,研究了碱度、Fe2O3、Mg O 炉渣液相线温度、黏度-温度曲线和析晶矿相的影响规律,获得炉渣流动特性及结晶特性利于溅渣护炉的组分范围,并建立起炉渣液相线温度和组分关系的数据库,从而为获得良好的溅渣护炉条件提供理论指导。所得具体结论如下:

(1)不同Fe2O3含量时,碱度在2.0-4.0范围内增加时,炉渣液相线温度单调增加;黏度-温度曲线在高温段内基本不变,低温段内有所增加;1500℃时析晶矿相Ca(Mg)2SiO4比例先增加后降低,Ca(Mg)O 比例一直增加。

(2)不同碱度条件下,Fe2O3含量在20-40%范围内增加时,炉渣液相线温度单调递减;同一温度下的黏度有所降低,且Fe2O3含量对黏度-温度曲线影响较大;1500℃时析晶矿相Ca(Mg)2SiO4和Ca(Mg)O 比例均呈现降低趋势,且降低幅度因碱度而异。

(3)不同碱度和Fe2O3含量条件下,Mg O 含量在3-9%范围内增加时,炉渣液相线温度呈现先降低后升高的趋势;黏度-温度曲线基本不受MgO 含量影响;1500℃析晶矿相Ca(Mg)2SiO4比例有所降低,而Ca(Mg)O 比例有所增加。

(4)为获得良好溅渣护炉条件,综合考虑炉渣流动特性以及结晶特性,以保证良好的喷溅和抗高温侵蚀能力,合适的炉渣成分范围为碱度R=2.6-3.0、Fe2O3=26-30%、Mg O=3-6%。