PO 产品检验罐系统设计优化分析

杨建平

(中石化上海工程有限公司,上海 200120)

环氧丙烷是丙烯第三大衍生物,仅次于聚丙烯和丙烯腈的大宗基本有机化工品,每年约7%的丙烯[1]生产环氧丙烷,环氧丙烷[2]再进一步生产聚醚多元醇、丙二醇、聚氨酯、可降解塑料等产品。经过近几十年的不断发展,我国环氧丙烷产业规模已相当可观,产能约占全球的30%。随着氯醇CHPO 法[3]逐步淘汰,环保型[4]双氧水法HPPO[5]环氧丙烷工艺取得重大进展以及产业政策的导向,环氧丙烷行业将处于持续转型升级状态中。2005 年中石化石油化工科学研究院、中石化上海工程有限公司等单位经过小试[6]中试[7]后,2014 年建成我国第一套拥有完全自主[8]知识产权100 kt/a 工业规模HPPO 装置,实现长、满、安、稳、优运行,产品优级品率100%,打破国外技术垄断[9],成为世界上第三个拥有HPPO 技术专利商[10]。环氧丙烷产品与其他液体化工产品相类似,在产品储罐[11]工艺[12]设计[13]过程[14]中,需采用可靠[15]安全[16]的排放[17]技术[18]和方法[19],并进一步考虑节能[20]降耗措施。环氧丙烷装置中环氧丙烷产品精馏塔出料和环氧丙烷成品储罐[21]进料之间,因生产过程产品检验要求,需设置环氧丙烷产品检验罐以保证环氧丙烷成品储罐进料全部合格。

1 环氧丙烷检验罐设计方案

1.1 环氧丙烷物性

环氧丙烷含三元环醚结构,具有很高反应活性,又是高毒、低沸点化学品,常压沸点34.3 ℃。环氧丙烷温度与蒸汽压关系,见表1。

为保证环氧丙烷产品质量,避免生成微量低聚物,环氧丙烷产品储存温度设定为10 ℃。其储罐在不同排放压力下尾气含环氧丙烷关系,见表2。

表2 尾气排放压力与环氧丙烷浓度关系一览表Tab.2 The relationship between tail gas discharge pressure and PO concentration

1.2 检验罐设置方案分析

根据GB 50160—2008(2018 版)《石油化工企业设计防火标准》第6.2.3 条:“储存沸点低于45 ℃的甲B类液体宜选用压力或低压储罐。”规定[22],综合考虑技术经济因素,环氧丙烷产品检验罐采用低压储罐。按半日(12 h)或全日(24 h)储罐设置罐容,A/B 二台罐轮流切换操作,当A 罐进料操作完成后切换至B 罐进料操作,物料满罐后在8 ~ 16 h 内完成产品检验,质量合格后在3 ~ 6 h 内送成品储罐。设置半日罐可减小罐容,降低工程投资;设置全日罐可降低劳动强度,提高操作的可靠性。

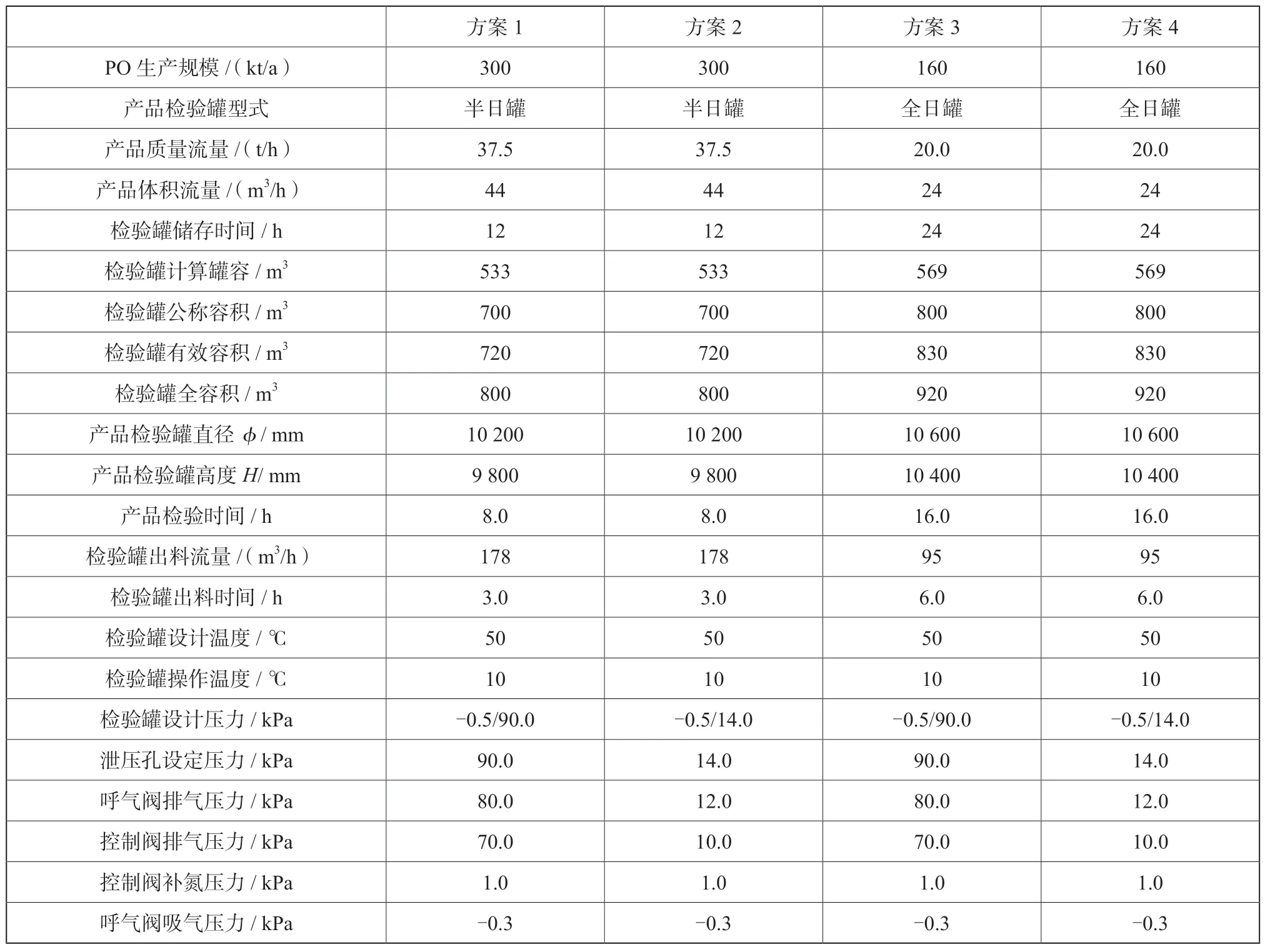

300 kt/a 环氧丙烷装置可选公称容积700 m3半日罐和1 400 m3全日罐;160 kt/a 环氧丙烷装置可选公称容积400 m3半日罐和800 m3全日罐。本文考虑4 个方案,其余方案类推。方案1:300 kt/a,半日罐,700 m3,-0.5/90.0 kPa;方案2:300 kt/a,半日罐,700 m3,-0.5/14.0 kPa;方案3:160 kt/a,全日罐,800 m3,-0.5/90.0 kPa;方案4:160 kt/a,全日罐,800 m3,-0.5/14.0 kPa;方案1 ~ 4 的工艺设计参数,见表3。

表3 产品检验罐工艺设计参数一览表Tab.3 The process design parameter of product inspection tank

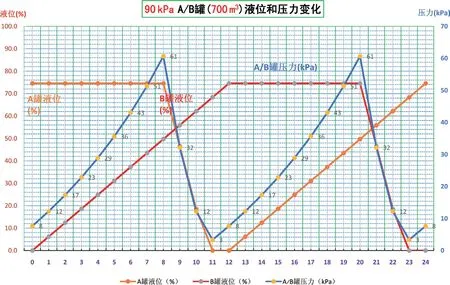

方案1 在0 ~ 24 h 操作周期内,环氧丙烷300 kt/a,A/B 二个半日罐,700 m3公称容积,检验罐设计压力90.0 kPa,A 罐/B 罐尾气直连,储罐液位、操作压力随进料/出料时间的变化,见图1。

图1 操作时间与A/B 储罐液位和操作压力变化图Fig.1 The variation of operation time and A/B tank level and operation pressure

此方案中,A 罐在0 ~ 8 h 时,满罐,保持液位74%,进行产品质量检验;在8 ~ 11 h 时,合格产品出料,液位从74%逐步下降到0%;在11 ~ 12 h 时空罐;在12 ~ 24 h 时,精环氧丙烷进料,液位从0%逐步上升到74%。B罐在0 ~ 12 h时,精环氧丙烷进料,液位从0%逐步上升到74%;在12 ~ 20 h 时,满罐,保持液位74%,进行产品质量检验;在20 ~ 23 h时,合格产品出料,液位从74%逐步下降到0%;在23 ~ 24 h 时,空罐。在0 ~ 8 h 时,A 罐满罐,B 罐精环氧丙烷44 m3/h 进料,仅有进料,A/B 罐压力从8.0 kPa 逐步上升到61.0 kPa;在8 ~ 11 h 时,A 罐合格产品178 m3/ h 出料,B 罐精环氧丙烷44 m3/h 进料,出料大于进料,A/B 罐压力从61.0 kPa 逐步下降到3.0 kPa;在11 ~ 12 h 时,A 罐空罐,B 罐精环氧丙烷44 m3/h 进料,仅有进料,A/B 罐压力从3.0 kPa 逐步上升到8.0 kPa;在12 ~ 20 h 时,A 罐精环氧丙烷44 m3/h 进料,B 罐满罐,仅有进料,A/B 罐压力从8.0 kPa 逐步上升到61.0 kPa;在20 ~ 23 h 时,A 罐精环氧丙烷44 m3/h 进料,B 罐合格产品178 m3/h 出料,出料大于进料,A/B 罐压力从61.0 kPa 逐步下降到3.0 kPa;在23 ~ 24 h 时,A 罐精环氧丙烷44 m3/ h进料,B 罐空罐,仅有进料,A/B 罐压力从3.0 kPa逐步上升到8.0 kPa。由此A/B 储罐压力波动范围在3.0 ~ 61.0 kPa,大于控制阀补氮压力1.0 kPa,不需要补充氮气;小于控制阀排气压力70.0 kPa,没有尾气排放。

方案2 在0 ~ 24 h 操作周期内,储罐液位、操作压力随进料/出料时间的变化,见图2。

图2 操作时间与A/B 储罐液位和操作压力变化图Fig.2 The variation of operation time and A/B tank level and operation pressure

方案2 中,在0 ~ 24 h 操作周期内A/B 罐轮流切换操作,与方案1 相类似进行操作工况分析,A/B储罐最高操作压力大于10.0 kPa,需要排放尾气,每天尾气排放时间10 ~ 14 h,此时控制阀开启,排气压力10.0 kPa,但是尾气排放压力过低无法进入焚烧炉系统或火炬系统,需要设置增压机,而且在10.0 kPa工况下,尾气中环氧丙烷含量高达34.60 Vol%,还需设置环氧丙烷尾气回收[23]系统。

方案3 在0 ~ 48 h 操作周期内,储罐液位、操作压力随进料/出料时间的变化,见图3。

图3 操作时间与A/B 储罐液位和操作压力变化图Fig.3 The variation of operation time and A/B tank level and operation pressure

方案3 中,在0 ~ 48 h 操作周期内A/B 罐轮流切换操作,与方案1 相类似进行操作工况分析,由此A/B 储罐压力波动范围在7.0 ~ 49.0 kPa,大于控制阀补氮压力1.0 kPa,不需要补充氮气;小于控制阀排气压力70.0 kPa,没有尾气排放。

方案4 在0 ~ 48 h 操作周期内,储罐液位、操作压力随进料/出料时间的变化,见图4。

图4 操作时间与A/B 储罐液位和操作压力变化图Fig.4 The variation of operation time and A/B tank level and operation pressure

方案4 中,在0 ~ 48 h 操作周期内A/B 罐轮流切换操作,与方案1 相类似进行操作工况分析,A/B储罐最高操作压力大于10.0 kPa,需要排放尾气,每天尾气排放8 ~ 12 h,此时控制阀开启,排气压力为10.0 kPa,但是尾气排放压力过低无法进入焚烧炉系统或火炬系统,需设置增压机,而且在10.0 kPa 工况下,尾气中环氧丙烷含量高达34.60 Vol%,还需设置环氧丙烷尾气回收系统。

2 尾气回收方案比较与确定

方案1 ~ 4 中:检验罐设计压力90 kPa 方案无尾气排放,不需要设置尾气回收系统。检验罐设计压力14 kPa 的方案最高操作压力大于10.0 kPa,有尾气排放,需设置尾气回收系统。由于尾气回收系统要求入口压力为60 kPa,而检验罐设计压力14 kPa,储罐尾气排放压力只有10 kPa,需设置尾气增压机增压至60 kPa 后,采用低温冷凝方法或吸收塔吸收方法回收环氧丙烷,贫环氧丙烷尾气再送焚烧炉或低压火炬系 统。

以设计压力14 kPa、公称容积800 m3、增压至60 kPa 的检验罐为例,尾气正常排放量44.5 m3/h,最大排放量250 m3/h,环氧丙烷含量34.60 Vol%,全年量170.4 t,选用液环泵作为增压机,需配置45 kW电机,因正常排放量与最大排放量差异较大,需配置60% ~ 110%变频器,每年8 000 h 运行,平均用电消耗23 kW,年耗电184 000 kW·h。采用冷凝回收和吸收回收二个方案进行技术经济性比较。

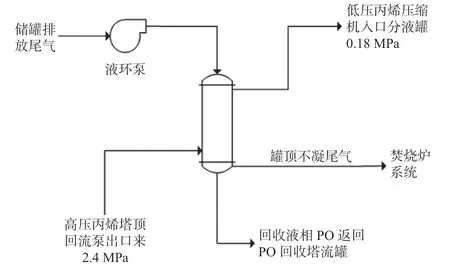

2.1 尾气冷凝回收方案

环氧丙烷尾气每天排放12h,采用丙烯制冷冷凝环氧丙烷,尾气冷凝温度-15 ℃,冷凝后的环氧丙烷回收液进入PO 回收塔塔顶回流罐。需配置DN 500×3 000 冷凝换热器1 台。产品检验罐排放尾气经液环泵增压至60 kPa 后从冷凝换热器热侧入口流入,经换热排放尾气放热后部分冷凝,不凝尾气从冷凝换热器热侧出口流出送焚烧炉系统或火炬系统,冷凝后的回收液环氧丙烷从冷凝换热器热侧出口流出返回PO 回收塔塔顶回流罐加以回收。高压丙烯塔塔顶回流泵2.4 MPa 液相丙烯经换热器后送至压力0.18 MPa 低压丙烯压缩机入口分液罐。冷凝回收环氧丙烷工艺流程示意图,见图5。

图5 冷凝回收工艺流程示意图Fig.5 The process flow sketch of condensation recovery

经ASPEN PLUS 和HTRI 软件计算:冷凝后排放尾气中环氧丙烷残留量6.20 kg/h。冷凝后排放尾气中氮气消耗量30.8 Nm3/h,需循环使用液相丙烯冷剂80.0 kg/h,丙烯压缩机耗电1.8 kW。投资成本费用估算:冷凝换热器1 台,工艺管道、自控仪表、土建基础各1 批,工程总投资13.2 万元,按10 年平均分摊折算投资费用成本1.32 万元/年。运行成本费用估算:氮气全年消耗量123 200 Nm3,电全年消耗量14 400 kW·h,环氧丙烷全年损耗量24.6 t,运行费用总成本27.21 万元/年。投资成本费用与运行成本费用之和28.53 万元/年。

2.2 尾气吸收回收方案

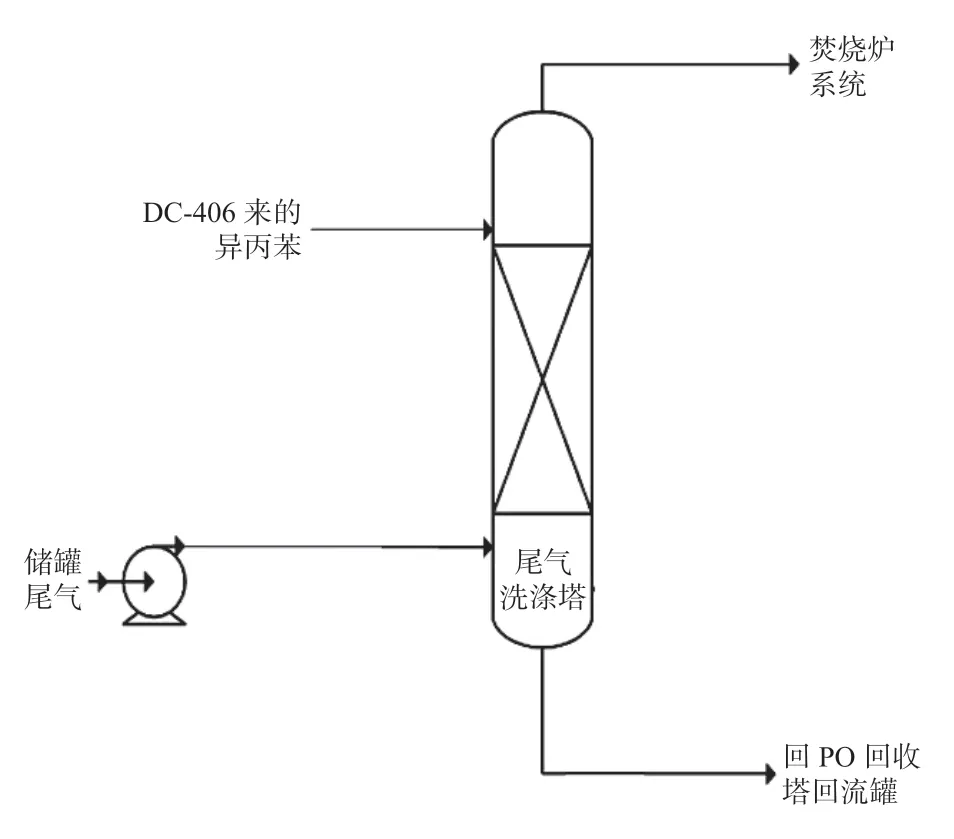

环氧丙烷尾气每天排放12 h,采用异丙苯缓冲罐DC-406 出口40 ℃异丙苯液相作为吸收剂吸收排放尾气中环氧丙烷。需配置DN 600×10 000 尾气洗涤塔1 台。排放尾气经液环泵增压至60 kPa 后进入尾气洗涤塔塔釜,来自异丙苯缓冲罐DC-406 出口40 ℃异丙苯液相进入尾气洗涤塔塔顶。排放尾气气相与异丙苯液相逆流接触,排放尾气所含环氧丙烷进入到异丙苯液相中。富环氧丙烷的异丙苯液相从尾气洗涤塔塔釜流出返回环氧丙烷回收塔回流罐回收环氧丙烷。贫环氧丙烷排放尾气从尾气洗涤塔塔顶流出进入焚烧炉系统或火炬系统中。吸收回收环氧丙烷工艺流程示意,见图6。

图6 吸收回收工艺流程示意图Fig.6 The process flow sketch of absorption recovery

经ASPEN PLUS 和FRI 软件计算:吸收后排放尾气中环氧丙烷残留量1.35 kg/h,需要循环使用液相异丙苯吸收剂500 kg/h,增加异丙苯循环输送泵耗电1.0 kw。投资成本费用估算:尾气洗涤塔1 台,工艺管道、自控仪表、土建基础各1 批,工程总投资31.4 万元,按10 年平均分摊折算投资费用年成本3.14 万元/年。运行成本费用估算:氮气全年消耗量123 200 Nm3,电全年消耗量4 000 kw·h,环氧丙烷全年损耗量5.4 t,运行费用总成本9.08 万元/年。投资成本费用与运行成本费用之和12.22 万元/年。

2.3 回收方案的确定

冷凝回收方案合计成本费用28.53 万元/年;吸收回收方案合计成本费用12.22 万元/年。由此可知吸收回收方案合计年成本费用更低,故确定排放尾气采用吸收回收方案。

3 检验罐方案比较与确定

3.1 设计压力90 kPa 方案

以方案3 环氧丙烷160 kt/a 生产规模,A/B 二个全日罐,800 m3公称容积,检验罐设计压力90.0 kPa为例,投资成本费用估算:产品检验罐2 台,工艺管道、自控仪表、土建基础各1 批,工程总投资636.2 万元,按10 年平均分摊折算投资费用成本63.62 万元/年。运行成本费用估算:无氮气电消耗,运行费用成本0.0万元/年。投资成本费用与运行成本费用之和63.62万元/年。

3.2 设计压力14 kPa 方案

以方案4 环氧丙烷160 kt/a 生产规模,A/B 二个全日罐,800 m3公称容积,检验罐设计压力14.0 kPa为例,投资成本费用估算:产品检验罐2 台,增压液环泵2 台,尾气洗涤塔1 台,工艺管道、自控仪表、土建基础各1 批,工程总投资594.0 万元,按10 年平均分摊折算投资费用成本59.40 万元/年。运行成本费用估算:氮气全年消耗量123 200 Nm3,电全年消耗量188 000 kW·h,运行费用成本18.09 万元/ 年。投资成本费用与运行成本费用之和77.49 万 元/ 年。

3.3 检验罐设计压力的确定

设计压力90 kPa 方案:无论储罐公称容积是700 m3还是800 m3,无论是半日罐还是全日罐,在正常操作工况下,压力波动范围为3.0 ~ 61.0 kPa 或7.0 ~ 49.0 kPa,大于控制阀补氮压力1.0 kPa,不需要补充氮气;小于控制阀排气压力70.0 kPa,没有尾气排放,也不需要设置尾气回收系统。在非正常操作工况下,环氧丙烷排放尾气送焚烧炉系统或火炬系统。此方案几乎没有尾气排放、没有环氧丙烷损耗、没有氮气电消耗,不存在非正常操作工况下VOC 排放对环境影响的可能性。

设计压力14 kPa 方案:无论储罐公称容积是700 m3还是800 m3,无论是半日罐还是全日罐,在正常操作工况下,最高操作压力大于10.0 kPa,存在环氧丙烷尾气排放,每天尾气排放10 ~ 14 h 或8 ~ 12 h,此时控制阀开启,排气压力10.0 kPa;但尾气排放压力过低,需设置增压液环泵将排放尾气增压至60.0 kPa,而且在10.0 kPa 工况下,尾气中环氧丙烷含量高达34.60 Vol%,还需设置尾气吸收系统回收环氧丙烷,吸收后的贫环氧丙烷排放尾气送焚烧炉系统或火炬系统。此方案有尾气排放,虽增压后环氧丙烷排放尾气通过异丙苯吸收回收了大部分环氧丙烷,但仍有环氧丙烷损耗、氮气消耗、电消耗,在停氮、停电等非正常操作工况下,存在VOC 排放污染环境的风险。

经分析比较:产品检验罐设计压力90 kPa 方案或14 kPa 方案均可有效降低环氧丙烷损失,90 kPa方案投资成本费用与运行成本费用之和更低。综合设计优化分析,确定产品检验罐设计压力90 kPa。

4 结论与建议

(1)按环氧丙烷产品检验要求,需设置A/B 二台产品检验罐。分析生产规模300 kt/a 或160 kt/a,产品检验罐公称容积700 m3或800 m3,半日罐或全日罐,设计压力为-0.5/90.0 kPa 或-0.5/14.0 kPa 的不同方案,研究操作时间与A/B 二台储罐液位和操作时间与操作压力变化关系的规律。

(2)根据变化关系规律,检验罐设计压力90 kPa 方案无尾气排放,不需设置尾气回收系统;检验罐设计压力14 kPa 方案最高操作压力大于10 kPa,有尾气排放,需要设置尾气回收系统。

(3)比较排放尾气冷凝回收和吸收回收2 种方案:冷凝回收成本费用28.53 万元/年;吸收回收成本费用12.22 万元/年。吸收回收方案年成本费用更低,故作为排放尾气回收方案。

(4)产品检验罐设计压力90 kPa 方案或设计压力14 kPa 方案中,90 kPa 方案工艺流程更短,工程实施更简洁。设计压力90 kPa 方案投资成本费用与运行成本费用之和63.62 万元/年;设计压力14 kPa方案投资成本费用与运行成本费用之和77.49 万元/年。设计压力90 kPa 方案投资成本费用与运行成本费用更低,经设计优化分析,采用产品检验罐设计压力90 kPa 的方案。