预制钢骨混凝土柱—钢梁组合节点试验研究

吴成龙,王其辉,李绍辉,刘继明

(青岛理工大学 土木工程学院,山东 青岛 266033)

在建筑工业化的发展背景下,装配式建筑已成为建筑工业化发展的一项重要举措。装配式建筑有利于改善中国当前传统粗放型建造方式,加快新旧动能转换,推动可持续发展战略[1-3]。

装配式框架结构是建筑工业化结构体系的一种,其关键部位是梁柱之间的连接构造,对结构体系的抗震性能具有重要影响[4-7]。许多学者对梁柱节点进行了不同连接构造的研究。如Huang 等[8]对新型预制梁柱节点的抗震性能进行了试验和数值分析,研究了不同构造节点的破坏模式、力—位移关系和应变分布,结果表明,新型梁柱节点具有良好的滞回性能和耗能能力。Ghayeb 等[9]针对预制混凝土结构延性不足的问题,设计了2 个预制和2 个整体式混凝土边节点,并进行了循环荷载试验,研究表明,提出的新型节点表现出更好的抗震性能和更高的能量耗散能力。Eom 等[10]通过往复加载试验,研究了梁端钢筋连接构造对节点抗震性能的影响,结果表明,通过湿连接方式连接的梁柱节点与现浇节点的力学性能和抗震特性基本等效。Naik 等[11]在新型装配式梁柱节点的连接位置设置了加肋角钢和传力螺栓杆,通过试验研究了不同加肋角钢对节点承载力、耗能及刚度等抗震性能指标的影响,结果表明,新型梁柱节点表现出良好的塑性变形性能和耗能特性。Quan 等[12]在循环荷载作用下对带外隔板可更换梁柱节点的抗震性能进行了有限元分析,根据数值和试验分析结果,提出了相应的新型节点设计建议。Nzabonimpa 等[13]基于非线性有限元分析,对预制混凝土框架新型梁柱节点的力学性能进行了试验研究,揭示了新型节点的破坏模式,确定了全约束抗弯连接节点的结构性能。

综上所述,现有装配式混凝土框架节点基本能够实现等同现浇,但在节点的转动变形及耗能特性方面仍有待提高,且有些节点存在连接构造复杂、梁端塑性铰不可控及需二次浇筑混凝土等问题,严重影响施工效率和结构安全性。为此,笔者设计了3 个不同梁端连接构造(栓焊混合连接、焊接连接、螺栓连接)的预制钢骨混凝土柱—钢梁组合节点试件(以下简称新型组合节点)。通过拟静力试验研究节点在低周往复荷载作用下的破坏模式、滞回性能、骨架曲线、延性耗能、刚度退化等抗震性能指标,以期为装配式钢—混组合结构体系关键技术研究提供参考。

1 节点构造

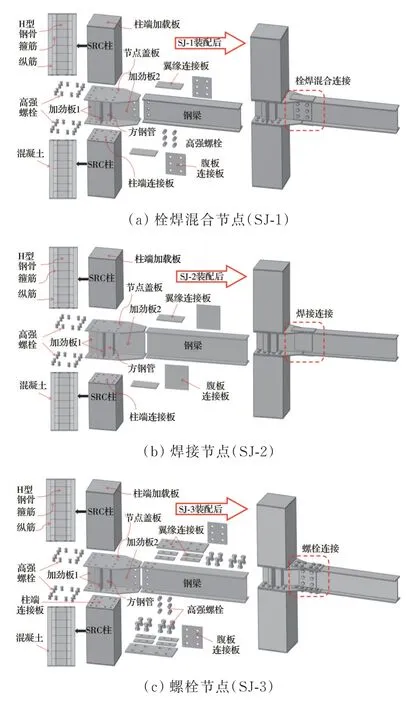

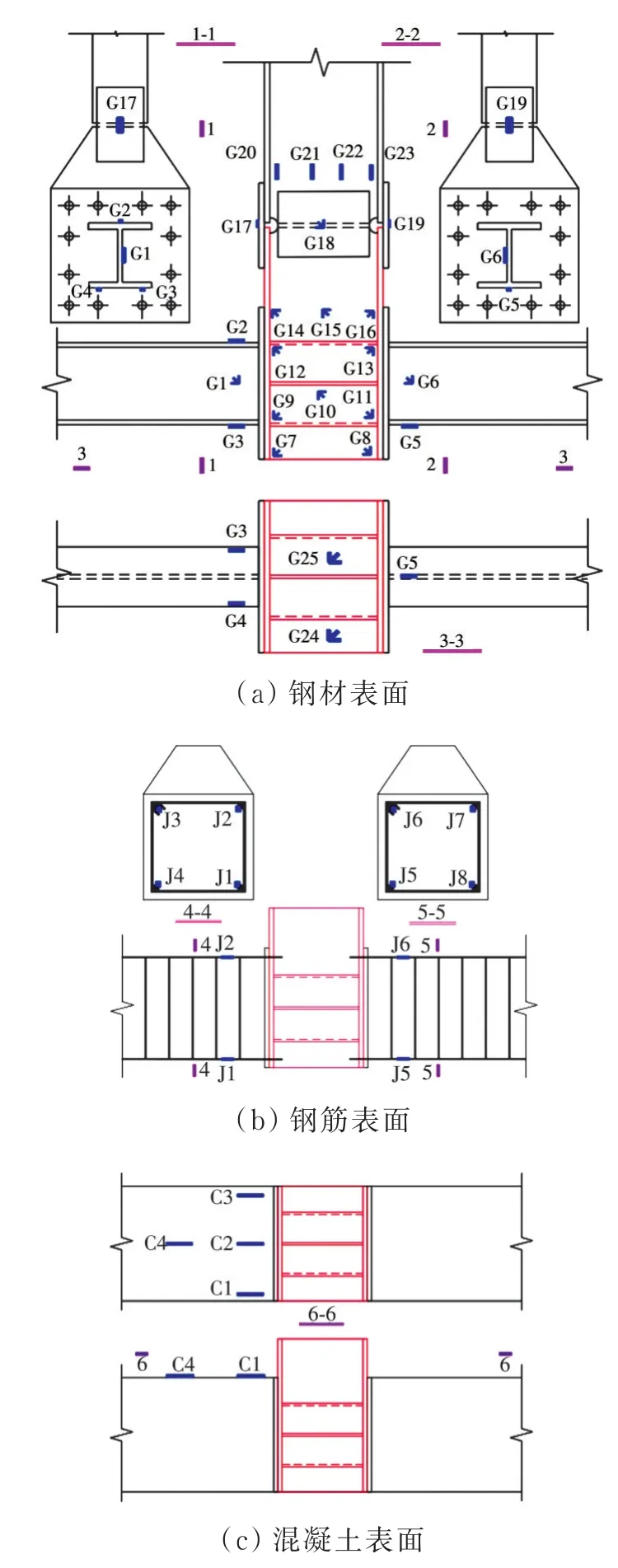

新型组合节点如图1 所示。根据梁端连接构造的不同,新型组合节点分为栓焊混合节点(图1(a))、焊接节点(图1(b))、螺栓节点(图1(c))。其中,栓焊混合节点的钢梁翼缘采用焊接连接,腹板采用螺栓连接;焊接节点的钢梁翼缘和腹板均为焊接连接;螺栓节点的钢梁翼缘和腹板均为螺栓连接。预制节点模块由节点盖板、方钢管、加劲板1 和加劲板2 焊接组成。预制SRC 柱与节点模块连接的一端预埋高强螺栓,同时,内部纵向钢筋预留长度为50 mm 并带有刻丝的延伸段,便于与节点模块中的节点盖板连接固定,纵向钢筋的另一端与柱端加载板采用塞焊连接进行固定。SRC 柱内的H 型钢骨与柱端连接板和柱端加载板进行焊接,并与钢筋笼共同组成钢骨架。

图1 梁柱连接构造示意图Fig.1 Schematic diagram of construction of beamcolumn connection

此外,预制SRC 柱、节点模块及钢梁均在工厂预制,运输至现场后仅需通过连接组件进行焊接或螺栓连接。因此,该新型节点具有连接构造简单、施工效率高等优势,可以实现装配式梁柱节点的干式作业及外部荷载的有效传递。

2 试验概况

2.1 试件设计

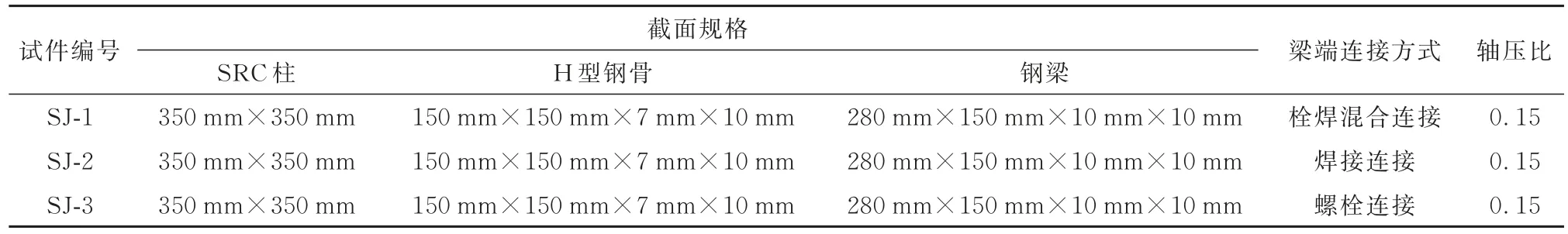

设计3 个缩尺比约为1:2 的预制钢骨混凝土柱—钢梁组合节点试件,分别为SJ-1、SJ-2、SJ-3,其主要参数如表1 所示,几何尺寸如图2 所示,SRC 柱截面尺寸为350 mm×350 mm,总长为1 840 mm。SRC柱内的钢骨截面尺寸为150 mm×150 mm×7 mm×10 mm,纵向钢筋为4C20,箍筋为A8@100。钢梁截面尺寸为280 mm×150 mm×10 mm×10 mm,长度为1 100 mm。10.9S M20 和M24 摩擦型高强螺栓分别用于SRC 柱、节点模块和钢梁的连接,其力学性能参数均由供货商提供。试件SJ-1、SJ-2、SJ-3 的混凝土强度等级均为C40,按照规范GB/T 50081—2019[14]测得混凝土抗压强度均值为43.01 MPa,弹性模量为3.33×104MPa。根据规范GB/T 228.1—2010[15],测得所用钢材性能指标如表2 所示。钢材弹性模量取2.06×105MPa。

表1 试件主要参数Table 1 Main parameters of test piece

表2 钢材强度实测结果Table 2 Measured results of steel strength

图2 SJ-1、SJ-2、SJ-3 几何尺寸示意图(单位:mm)Fig.2 Geometric dimension diagram of SJ-1,SJ-2 and SJ-3 (Unit: mm)

2.2 加载方案及测点布置

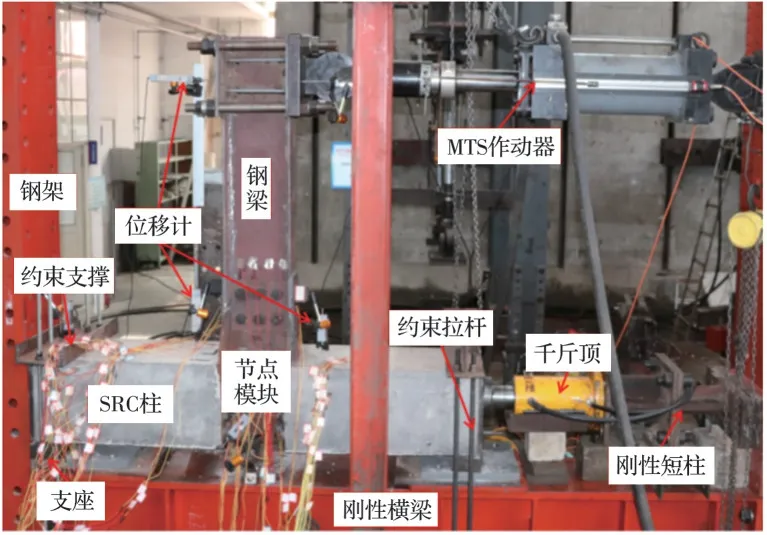

现场加载如图3 所示。对SRC 柱两端支座的连接方式进行简化处理,柱两端支座之间的距离为1 840 mm,梁端作动器中心加载点到SRC 柱面的距离为1 140 mm。试验开始时,先利用100 t 油压千斤顶对SRC 柱施加506 kN 荷载并保持恒定(试验轴压比为0.15),水平往复荷载由固定于钢架上的50 t MTS 电液伺服作动器提供并自动采集梁端荷载和位移数据,采用力—位移混合控制的方法进行加载[16](图4)。试件屈服前,分5 级加载,每级循环1 次;试件屈服后,根据实时荷载—位移曲线确定屈服位移Δy,并按其整数倍Δy、2Δy、3Δy、4Δy……逐级加载,每级循环3 次。试件SJ-1、SJ-2、SJ-3 的位移计和应变片(花)布置如图3、图5 所示。

图3 现场加载图Fig.3 Field loading diagram

图4 加载制度示意图Fig.4 Schematic diagram of loading system

图5 测点布置(以试件SJ-2 为例)Fig.5 Arrangement of measuring points (take specimen SJ-2 as an example)

2.3 破坏准则

当试件SJ-1、SJ-2、SJ-3 在接近破坏状态时,出现一些表观特征现象则认为试件发生破坏,主要包括:试件承载力下降为峰值荷载的85%;节点模块核心区出现较大的剪切变形;翼缘连接板发生断裂或较大变形;钢梁发生严重变形或平面外失稳;SRC 柱混凝土大量剥落或者出现贯通裂缝等其他意外情况。

3 试验现象

3.1 试件SJ-1

加载初始阶段,试件SJ-1 基本处于弹性状态,当梁端荷载加载到约120 kN 时,试件进入屈服状态,此时梁端位移约为15 mm,之后进入位移控制加载阶段。当加载至3Δy时,翼缘连接板出现塑性变形,SRC 柱混凝土面出现轻微裂缝。加载至4Δy的第1 次循环时,钢梁上翼缘连接板塑性面积进一步扩大,且表面出现细小裂痕,在第2 次循环时进一步撕裂,长度达到10 mm 左右。加载至5Δy的第2 次循环时,SRC 柱表面开始出现裂缝,钢梁下翼缘连接板边缘发生撕裂,表面出现长度约20 mm的裂痕,上翼缘连接板撕裂长度达到75 mm,试件变形严重,试验结束。SJ-1 的破坏形态如图6所示。

3.2 试件SJ-2

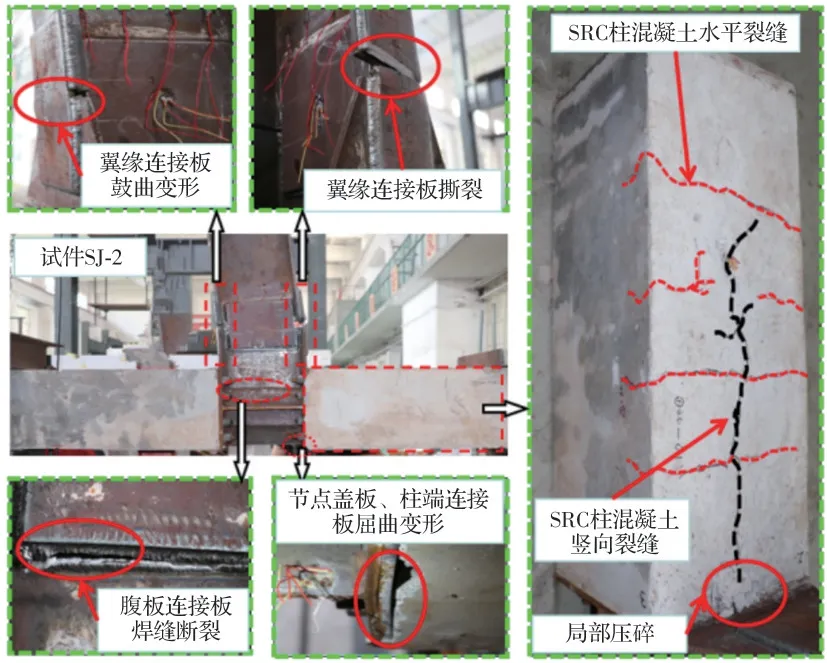

试件SJ-2 的屈服荷载为150 kN,屈服位移约为15 mm。试件屈服后,加载至3Δy时,SRC 柱混凝土表面出现多处裂缝且分布较为均匀,上下柱端混凝土表面出现了局部压酥。当加载至4Δy第3 次循环时,上下翼缘连接板出现明显塑性变形,节点模块附近的混凝土被进一步压碎。当加载至5Δy时,上翼缘连接板边缘处出现局部撕裂,长度可达20 mm,柱端混凝土发生脱落,柱端连接板与节点盖板之间因屈曲变形而出现局部开合现象。当加载至6Δy第2 次循环时,上翼缘连接板撕裂加重导致接近断裂,下翼缘连接板出现明显的鼓曲变形,腹部连接板焊缝处出现局部断裂,柱端连接板附近局部混凝土脱落严重。最终试件承载力出现明显下降,钢梁发生严重变形,试验结束。试件SJ-2 的破坏形态如图7 所示。

图7 试件SJ-2 整体及局部破坏Fig.7 Overall and local failure of specimen SJ-2

3.3 试件SJ-3

试件SJ-3 的屈服荷载为80 kN,此时屈服位移约为10 mm。在位移控制加载到3Δy时,试件发出“吱吱”声,这是高强螺栓与翼缘连接板之间发生相对滑移导致的。在4Δy~7Δy的加载过程中,连接翼缘和腹板的高强螺栓出现一定的滑动,且翼缘连接板存在一定塑性变形。加载至8Δy时,SRC 柱混凝土表面出现不同方向的裂缝。在11Δy加载时,翼缘连接板屈曲变形显著。在12Δy加载时,翼缘连接板出现鼓曲变形和拉伸断裂现象,试验终止。试件SJ-3的破坏形态如图8 所示。

图8 试件SJ-3 整体及局部破坏Fig.8 Overall and local failure of specimen SJ-3

4 应变分析

4.1 钢材应变分析

图9(a)是SRC 柱的钢骨翼缘应变—荷载曲线。在外部荷载作用下,节点区域附近柱端H 型钢骨翼缘有相近的应变变化趋势。各试件H 型钢骨翼缘在试件屈服前均近似呈弹性状态,试件屈服后翼缘应变稳步增大,加载过程中翼缘应变值主要在-500×10-6~1 100×10-6之间。表明H 型钢骨受梁端连接方式的影响可忽略不计,原因是该新型节点试件主要为梁端受弯破坏,外部荷载主要集中在梁端,导致H 型钢骨的应变变化较小。图9(b)是钢梁翼缘连接板应变—荷载曲线。加载初始阶段,应变与荷载成正比;继续加载时,翼缘连接板开始出现塑性变形,试件进入弹塑性阶段,应变曲线斜率逐渐减小。随着循环次数的增加,试件逐步达到最大承载力,翼缘连接板发生局部屈曲并形成塑性铰,引起试件最终破坏。图9(c)是钢梁腹板应变与应变片到梁底距离的曲线。初始加载阶段,钢梁腹板应变与应变片到梁底的距离成正比;随着截面高度的增大,钢梁腹板应变显著增加,但在钢梁高度1/2位置处的应变值相对较小,且无塑性变形。表明钢梁中性轴基本与腹板高度中心线重合,且受到梁端连接方式的影响较小。

图9 钢材应变曲线Fig.9 Strain curves of steel

4.2 钢筋应变分析

图10 为纵向钢筋的应变—荷载曲线。加载初期,试件SJ-1、SJ-2、SJ-3 中纵向钢筋的应变基本处于弹性状态。随着荷载的增大,纵筋应变受梁端连接方式的影响较为明显,其中试件SJ-1 和SJ-3 中纵筋的应变变化接近,其峰值应变值均未超过700×10-6,但试件SJ-2 的纵筋具有较大应变,最大应变约为试件SJ-1 和SJ-3 中纵筋应变的2 倍。

图10 纵筋应变曲线Fig.10 Strain curves of longitudinal rebar

4.3 混凝土应变分析

图11 为混凝土的应变—荷载曲线。在梁端荷载作用下,各试件混凝土的应变曲线具有相同的发展阶段,且拉、压应变具有较好的对称性。不同的梁端连接方式会使混凝土应变产生一定差异,其中,试件SJ-1 与SJ-3 混凝土应变值相近,均低于焊接连接试件SJ-2。

图11 混凝土应变曲线Fig.11 Strain curves of concrete

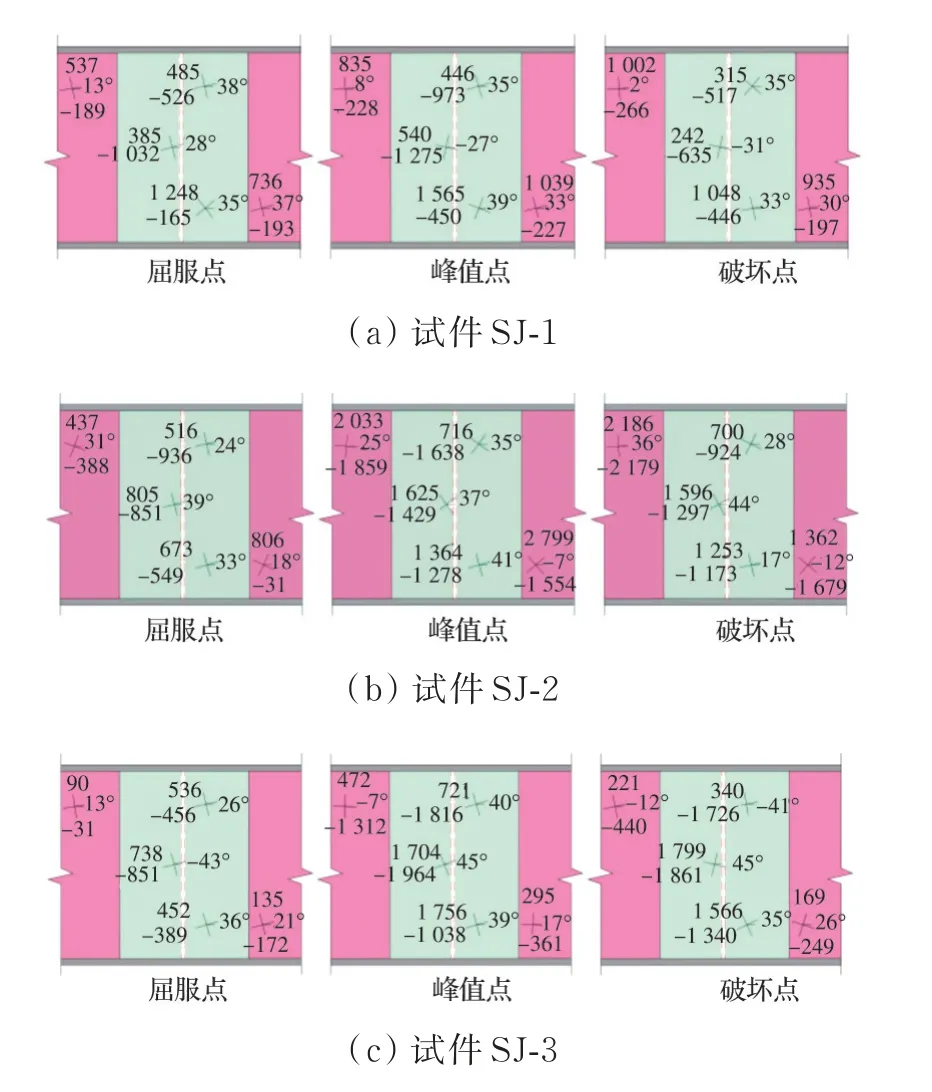

4.4 节点模块应变分析

节点模块核心区的应变情况根据式(1)、式(2)计算得到,主应变ε1,2定义为

主应变ε1,2与0°方向的夹角φ定义为

式中:ε0、ε45、ε90分别为应变花在0°、45°、90°方向的应变。

图12 给出了节点模块核心区在不同受力状态下的应变分布。进入屈服阶段时,各试件的节点模块应变并不明显,继续加大荷载,节点模块应变明显增大,各试件达到极限状态时,主应变仍未到达峰值,且主应变方向与水平线近似呈45°夹角,表明节点模块的剪切变形具有近似于“斜压杆”的受力机理。各试件的破坏形态以梁端破坏为主,节点模块未表现出剪切变形,表明外部荷载的往复作用对SRC 柱及节点模块影响不明显。

图12 节点模块核心区域应变(单位:10-6)Fig.12 Strain of joint module core area (Unit: 10-6)

5 抗震性能分析

5.1 滞回性能

试件SJ-1、SJ-2、SJ-3 的弯矩—转角滞回曲线如图13 所示。由图13 可以看出:

图13 滞回曲线与骨架曲线Fig.13 Hysteretic curves and skeleton curves

1)加载初期,各试件均处于弹性状态,滞回曲线呈线性变化且无明显的残余变形,滞回环的面积较小,能量耗散能力弱。

2)进入屈服阶段后,试件SJ-1、SJ-2、SJ-3 的滞回曲线均较为饱满,耗能特性得到充分发挥,但刚度出现退化且有明显的残余变形。

3)试件SJ-1 与SJ-2 的滞回曲线较为接近,但试件SJ-2 的滞回曲线略有捏缩现象,主要是因为试件SJ-2 的钢梁翼缘及腹板均为焊接连接,梁端与节点模块之间的连接刚度较大,荷载能够有效传递至节点模块,使得节点盖板上、下位置处的SRC 柱混凝土出现局部压碎。整个加载过程中,试件SJ-3 从屈服至破坏始终伴有螺栓滑移现象,且随着荷载的增大,螺栓的滑移程度更加显著,但试件SJ-3 的变形与耗能性能得到增强。

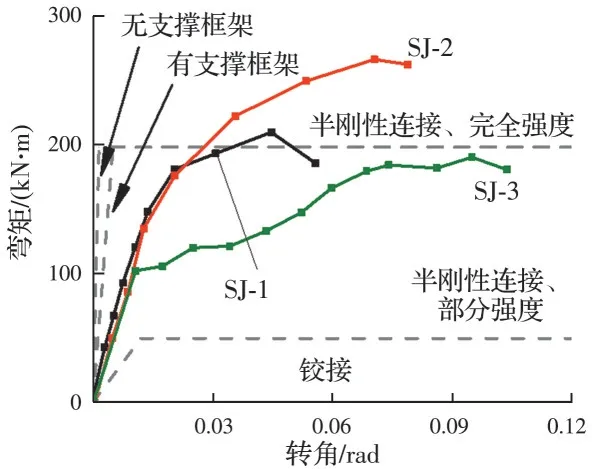

5.2 骨架曲线

试件SJ-1、SJ-2、SJ-3 的骨架曲线(图13)中,主要性能点包括屈服点(θy,My)、峰值点(θmax,Mmax)和破坏点(θu,Mu)[17]。采用初始刚度法[18]确定屈服点,表3汇总了各试件特征点的计算结果。

表3 节点试件各阶段特征值Table 3 Characteristic values of joint specimens at each stage

1)试件SJ-1、SJ-2、SJ-3 均具有弹性、弹塑性和破坏3 个受力阶段,且受力状态稳定,骨架曲线呈“S”型。

2)将各试件弯矩—转角骨架线正、负方向进行插值平均处理,根据规范EC3[19]将节点进行分类。由图14 可知,试件SJ-2 属于刚性、完全强度连接,试件SJ-1 和SJ-3 属于半刚性、部分强度连接。此外,取试件发生破坏时的转角作为极限转角θu(图14),试件SJ-1、SJ-2、SJ-3 的极限转角值分别为0.05、0.08、0.10 rad,均超过0.04 rad,满足美国标准FEMA-350[20]对节点延性设计的要求。

图14 节点分类Fig.14 Joint classification

3)试件SJ-1、SJ-2、SJ-3 的转角延性系数均值分别为4.03、5.61、11.84,表明该新型节点试件的塑性变形能力良好。其中,试件SJ-3 的转角延性系数分别为SJ-1、SJ-2 的2.9、2.1 倍,主要原因是在试验加载过程中试件SJ-3 一直伴有螺栓滑移,使节点试件的塑性变形性得到增强,而试件SJ-1 和SJ-2 因其翼缘连接板为焊接连接,在达到屈服后逐渐发生撕裂,塑性变形能力降低,从而降低了节点试件的延性性能。

5.3 耗能能力

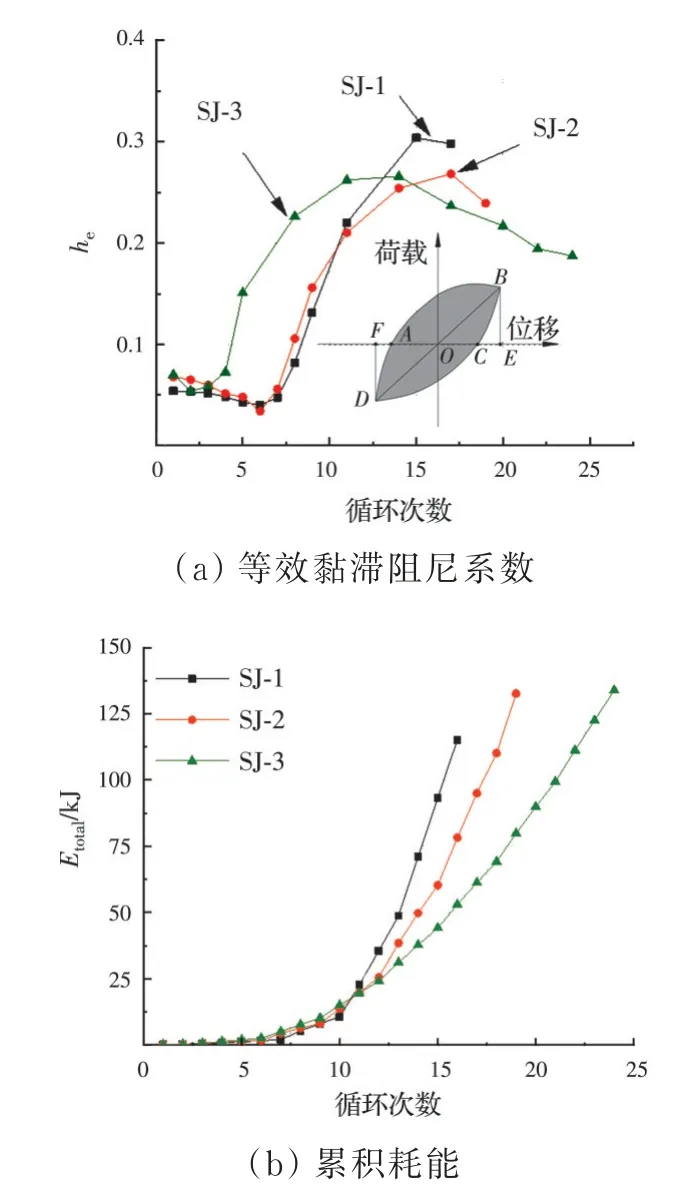

等效黏滞阻尼系数he是评价结构或构件抗震耗能的重要性能指标,其定义为

式中:S(ABCD)和S(OBE+ODF)的定义如图15(a)所示。

图15 试件能量耗散Fig.15 Energy dissipation of specimens

根据式(3)计算得到的各试件he值汇总于表3。各试件he值在0.24~0.36 之间,平均值为0.31,表明采用不同梁端连接方式的试件SJ-1、SJ-2、SJ-3 均有较强的耗能能力[21]。图15(a)是he与循环次数之间的关系曲线。在达到屈服后试件SJ-3 最早进入耗能状态,螺栓与连接板之间的滑移使得试件SJ-3的能量耗散性能较试件SJ-1 和SJ-2 低,但其延性变形性能得到改善。在弹性阶段和弹塑性阶段,试件SJ-1 和SJ-2 曲线比较接近,但因腹板连接方式的不同,导致在破坏阶段两者he变化曲线存在一定差异。

图15(b)为Etotal—循环次数关系曲线。3 个节点试件的Etotal曲线具有相近的变化趋势,近似呈指数型增长,其中,在加载初始阶段,各试件的Etotal曲线增长缓慢,能量耗散能力较低。当节点试件进入屈服阶段后,在相同循环次数下,试件SJ-1 快速进入高耗能状态,其Etotal值增幅最大,而试件SJ-3 因存在螺栓滑移导致其Etotal曲线增长较缓。但两个节点试件SJ-1 和SJ-2 的翼缘连接板为焊接连接,在加载后期,由于翼缘连接板的屈曲变形和撕裂,加快了试件承载力和刚度的退化,故最终破坏时试件SJ-1 和SJ-2 的Etotal值均比SJ-3 低。

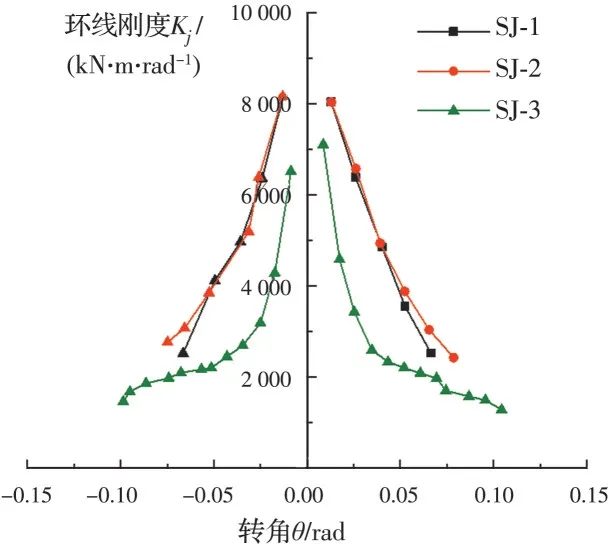

5.4 刚度退化

试件SJ-1、SJ-2、SJ-3 的刚度退化采用环线刚度Kj进行表示,定义为

图16 为Kj-θ关系曲线。当转角小于±0.03 rad时,由于翼缘连接板的屈曲变形,试件SJ-1、SJ-2、SJ-3 的环线刚度随着外部荷载的增大以较快速率下降;当转角在±0.03~±0.04 rad 时,试件SJ-1 和SJ-2 的Kj-θ曲线较为接近,而试件SJ-3 的Kj-θ曲线下降段斜率逐渐降低,反映出翼缘连接板连接方式的差异对试件整体刚度和变形影响较大。

图16 刚度退化曲线Fig.16 Stiffness degradation curves

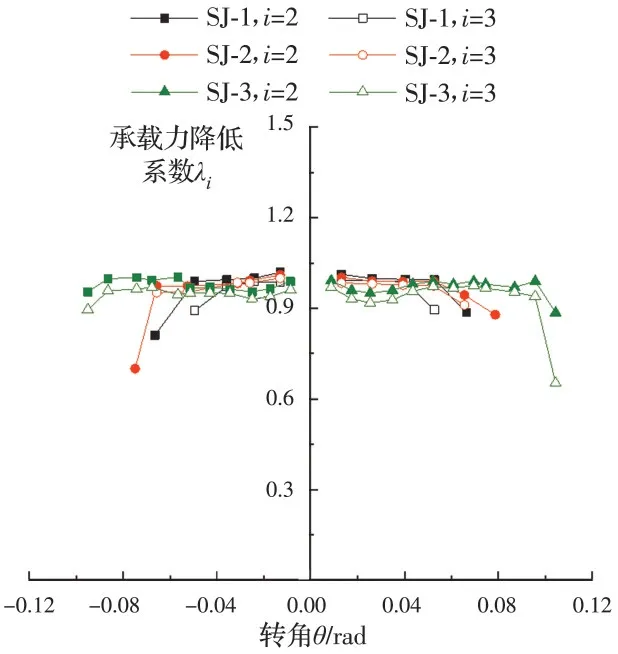

5.5 承载力退化

试件SJ-1、SJ-2、SJ-3 的承载力退化采用承载力降低系数λi表示,其定义为

式中:为在位移级别j时第1 次循环的峰值荷载;为在相同位移级别j时的第i=1,2,3 次的峰值荷载。

图17 为λi-θ关系曲线。分析可知,承载力退化曲线具有较好的对称性且退化性能稳定。其中,第3 次循环时的λi值略低于第2 次循环,表明在相同加载位移级别时,随着循环次数的增加,试件承载能力有所降低。承载力随着转角的增大整体处于平稳降低趋势,加载后期的承载力降低系数发生突然下降,这是由于试件翼缘连接板断裂,试件达到破坏,各试件的λi值基本在0.9 左右。通过对比可知,试件SJ-1 和SJ-2 的承载力退化曲线变化相近,当转角超过±0.05 rad 后,λi快速衰减,直至试验终止。试件SJ-3 受力情况特殊,其承载力退化曲线呈水平的“S”状,即转角为±0.01~±0.02 rad 时,相比试件SJ-1 和SJ-2,试件SJ-3 的承载力退化幅度明显较大,之后承载能力逐渐增大并趋于稳定;接近破坏时,试件SJ-3 承载力出现明显退化,主要原因是SJ-3 的梁端连接方式为螺栓连接,在加载作用下,试件螺栓连接处出现滑移现象,并且伴随翼缘连接板的屈曲变形,导致试件承载力在加载初期就发生明显退化,之后随着梁端荷载的持续增大,螺栓滑移达到一定程度后得到抑制,试件承载力明显提高。

图17 承载力退化曲线Fig.17 Bearing capacity degradation curve

6 结论

提出一种新型预制钢骨混凝土柱—钢梁组合节点,分别对梁端为栓焊混合连接、焊接连接及螺栓连接的3 个节点试件进行了低周往复荷载试验,主要结论如下:

1)在低周往复荷载作用下,新型节点试件均表现为梁端受弯破坏,实现了塑性铰远离节点核心区的目的。

2)梁端连接构造对新型节点试件翼缘连接板和混凝土应变的影响较钢梁腹板、H 型钢骨和纵向钢筋更加显著。

3)新型节点试件的承载力较高,塑性变形和能量耗散能力强,具有良好的力学性能和抗震性能。

4)试件SJ-1 和SJ-3 属于半刚性、部分强度连接,试件SJ-2 属于半刚性、完全强度连接。