冻融循环作用后圆钢管混凝土界面粘结性能试验研究

李星儿 ,苗吉军 ,曾在平 ,陈超

(1.青岛理工大学 土木工程学院,山东 青岛 266033;2.甘肃建筑职业技术学院,兰州 730050;3.长沙华艺工程设计有限公司,长沙 410116)

因承载力高、延性好等优点[2-4],钢管混凝土结构[1]被广泛应用于桥梁、海港等领域[5-7]。为保证建筑结构在不同服役环境中正常工作,有关结构界面粘结性能的研究一直备受关注。陈宗平等[8]分析了混凝土强度、历经最高温度、锚固长度、恒温时长和冷却方式对高温喷水冷却后钢管高强混凝土界面粘结性能的影响,并提出界面粘结强度的计算公式;Lu 等[9]探讨了混凝土龄期对钢纤维自应力自密实钢管混凝土柱界面粘结性能的影响,试验表明,混凝土龄期可提高钢管混凝土柱界面粘结强度;Yu等[10]以钢渣混凝土自应力、径厚比及约束因子为参数,研究了自应力钢渣钢管混凝土的粘结滑移性能,并提出了简化的三阶段粘结滑移本构关系;Dong 等[11]对不同构造的大型高强度圆钢管混凝土柱进行了推出试验,得到了基于多参数的预测荷载—滑移曲线;Sindhuja 等[12]采用低密度混凝土填充加劲圆钢管混凝土柱,对其粘结强度进行了试验与数值分析,结果表明,低密度混凝土可提高界面粘结强度;Li 等[13]提出了考虑荷载传递边界衰减效应的分析模型,探讨了钢管混凝土界面粘结滑移的非线性分布。中国地域辽阔,北方地区冬季较寒冷,结构冻融损伤普遍存在[14-16],随着钢管混凝土结构在实际工程中的广泛应用[17-19],严寒条件下结构的耐久性问题也成为学者们关注的焦点。钢管混凝土结构界面粘结力是保证两者共同工作的重要前提,因此,开展冻融循环作用后钢管混凝土结构界面粘结性能的研究尤为重要。黄梦迪[20]对冻融循环作用后方钢管混凝土试件的粘结滑移性能进行了试验研究,结果表明,界面粘结强度随着冻融循环次数增加、试件长细比增大、钢管宽厚比增大而减小,并进一步提出了冻融循环作用后钢管混凝土粘结应力—滑移本构关系。但研究仅分析了方钢管混凝土柱,未分析混凝土强度对界面粘结性能的影响。

笔者以冻融循环次数、钢管壁厚、混凝土强度为主要参数,设计21 个圆钢管混凝土柱进行推出试验,分析各因素对界面粘结强度的影响规律,提出冻融循环作用后圆钢管混凝土柱界面粘结强度计算公式,以期为严寒地区钢管混凝土结构的有关设计提供参考。

1 试验概况

1.1 试件设计与制作

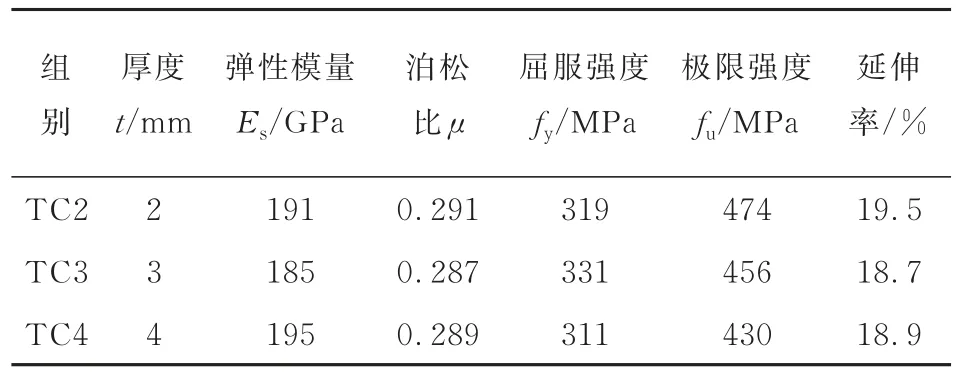

试验变量为冻融循环次数、钢管壁厚、混凝土强度,共设计21 个推出试件,试件设计具体参数如表1 所示。其中,冻融循环次数分别设定为0(对照组)、50、100、200、300 次。试验均采用内径D0=92 mm 的Q235 无缝圆钢管,钢管外径D分别为100、98、96 mm,材性试验结果如表2 所示。

表1 试件设计参数Table 1 Design parameters of specimens

表2 钢材材性Table 2 Mechanical properties of steels

试件锚固长度la取为钢管外径的3 倍[21],试件高度l均为340 mm。核心混凝土采用P·O42.5 水泥制备,混凝土强度等级分别为C30、C50、C80,进行28 d 标准养护;同条件下制备并养护150 mm×150 mm×150 mm 混凝土立方体,根据立方体试块混凝土强度等级的不同,分为3 组,每组3 个试块,测得其抗压强度。配合比与实测立方体抗压强度平均值见表3。

表3 混凝土配合比及抗压强度Table 3 The mix ratio and compressive strength of concrete

试件制作时,为准确预留长度40 mm 空隙,在钢管一端放置厚度40 mm、直径与钢管内径相同的泡沫板。事先将泡沫板用胶带包裹,避免泡沫粘结混凝土,对试验结果产生影响;并对试件底部进行密封,避免混凝土渗漏。

1.2 试验方法

1.2.1 冻融循环试验 对试件完成28 d 养护后,根据文献[22]中规定的快冻法对进行冻融循环试验。冻融循环试验设备采用水冻水融法,圆钢管混凝土试件放置于冻融试验箱内的橡胶桶(100 mm×100 mm×400 mm)中,清水没过试件5 mm,制冷剂作为循环介质。冻融循环试验完成后,试件未出现局部变形或开裂。

1.2.2 试验加载及量测内容 推出试验在30 t 万能试验机上进行。为避免偏心加载,加载前将试件两端打磨平整,确保加载时试件两端受力面与钢管纵向轴线垂直。核心混凝土与钢管平齐的一端定义为加载端,其两侧垂直安放位移计,测量加载端核心混凝土滑移;具有40 mm 空钢管的一端定义为自由端。在试件下方放置中心预留孔洞的支座,便于位移计测量混凝土自由端位移,并在支座上表面放置位移计,排除支座位移的影响。试件加载时,外荷载通过直径为90 mm 的圆形钢垫块进行荷载传递,用墨线确定位置,使垫块中心、试件纵向轴线、支座中心保持在同一直线,并与两端加载板垂直。为保证试验仪器与试件紧密压实,预加载至5 kN,预加载期间不记录数据。试验采用分级加载制,每级荷载增量为预期极限荷载的5%,持荷时间约为2~3 min,荷载达到极限荷载的70%后,慢速连续加载,直到自由端核心混凝土达到预期位置,最大滑移为30 mm。

试验量测内容包括试件界面相对滑移量、粘结荷载及钢管不同高度应变值。粘结荷载、钢管应变分别通过万能试验机的力学传感器及沿钢管壁纵向分布的应变片测得,应变片的布置如图1 所示。

图1 应变片布置示意图(单位:mm)Fig.1 Arrangement diagram of strain gauges (Unit:mm)

2 试验结果与分析

2.1 试验现象

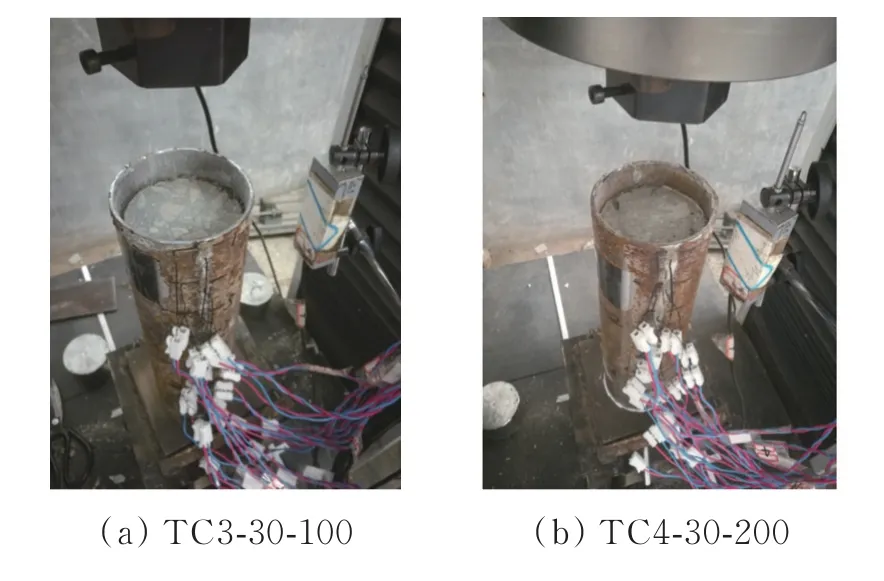

观察试验过程,发现经冻融循环作用的试件与未经冻融的试件试验现象相似。加载初期,加载端位移计数值很小,自由端位移计无变化,即加载端混凝土有微小变形,局部界面胶结力破坏,自由端核心混凝土与钢管之间无相对滑移。随着荷载的增加,自由端位移计数值产生变化,试件整体发生微小滑移,界面胶结力全部破坏,认为以阶段外荷载主要靠机械咬合力承担。到达粘结破坏荷载Pu时,突然出现“嘭”的声,位移计读数变化迅速,荷载明显下降,核心混凝土整体与钢管出现相对滑移,试件发生粘结破坏,此时钢管与混凝土界面大部分机械咬合力丧失,摩擦力起主要作用。卸载后,发现加载端混凝土上表面出现轻微破碎,钢管全部处于弹性阶段,部分试件最终破坏形态如图2 所示。

图2 试件最终破坏形态Fig.2 Final failure modes of specimens

2.2 荷载—滑移曲线

推出试验中各试件荷载(P)—滑移(S)曲线如图3、图4 所示。为便于分析,对图4(a)~(c)峰值拐点处进行局部放大。

图3 试件TC2-30-50 的P-S 曲线Fig.3 Load-slip curves of TC2-30-50

图4 各试件荷载—滑移曲线Fig.4 Load-slip curves of specimens

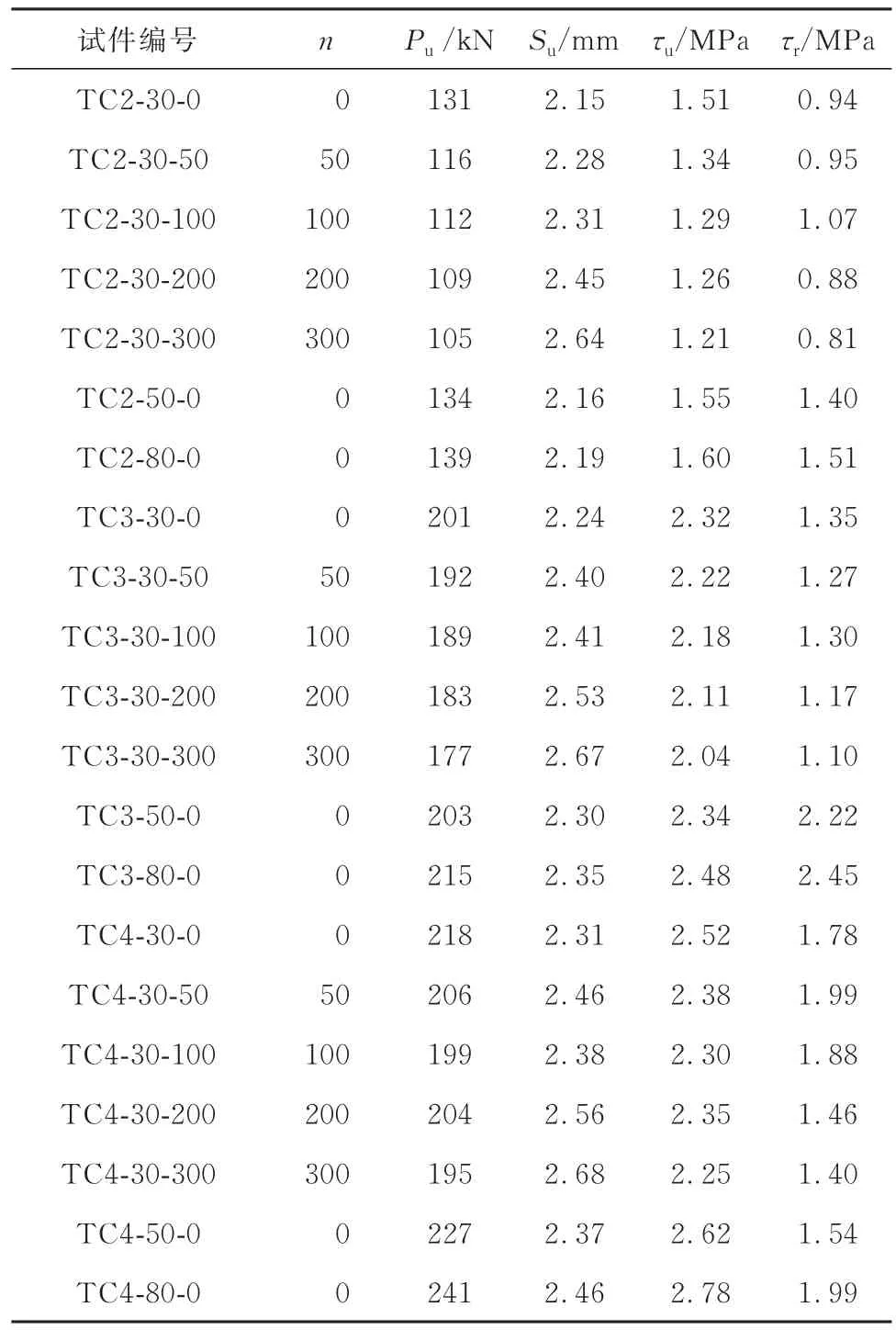

试件TC2-30-50 同步测得的加载端与自由端P-S曲线如图3 所示。由图3 可知,试件两端P-S曲线形态基本一致,加载端初始滑移对应荷载值小于自由端;随着荷载逐渐增加,两条曲线大致吻合。试件加载端P-S曲线基本呈现出圆钢管混凝土柱界面粘结滑移破坏发展全过程,故后文分析仅以试件加载端数据为依据,试验测得的主要粘结滑移特征值如表4 所示。

表4 粘结滑移特征值Table 4 Bond slip characteristic values

由图4 可知,冻融循环后试件的P-S曲线趋势总体上与未经冻融试件相似,均具有明显峰值点及下降段,大致可划分为3 个阶段。

1)上升段:钢管与核心混凝土界面粘结力由化学胶结力与机械咬合力共同承担。由图4 可知,各试件上升段曲线斜率随冻融循环次数的增加而降低、随混凝土强度的增大而升高,但斜率变化幅度不大。当冻融循环次数较多时,加载初期荷载—滑移曲线出现下凹趋势,随着冻融循环次数的增加,曲线下凹趋势越来越明显,原因在于,试件经过多次冻融循环后,其核心混凝土外层变得疏松、出现微裂缝,加载初期核心混凝土受压促使裂缝闭合,出现“压实”效应[23]。

由图4(a)~(c)可知,相比未冻融的试件,钢管壁厚为2 mm、冻融循环次数为50、100、200、300 的试件粘结破坏荷载Pu分别下降11.45%、14.50%、16.79%、19.85%;钢管壁厚为3 mm、冻融循环次数为50、100、200、300 的试件粘结破坏荷载Pu分别下降4.48%、5.97%、8.96%、11.94%;钢管壁厚为4 mm、冻融循环次数为50、100、200、300 的试件粘结破坏荷载Pu分别下降5.50%、8.72%、6.42%、10.55%。分析数据可得,Pu随冻融循环次数的增加而逐渐减小,且减小幅度随钢管壁厚的增大而降低[20]。

由图4(d)~(f)可知,混凝土强度等级从C30 提高到C50 时,Pu平均增大2.56%;混凝土强度等级从C50 提高到C80 时,Pu平均增大5.48%。且混凝土强度等级从C30提高到C80,钢管壁厚为2、3、4 mm时,Pu分别增大了6.11%、6.97%、10.55%,由此可知,提高混凝土强度等级、增加钢管壁厚均可增大粘结破坏荷载Pu。

2)下降段:荷载突然下降,核心混凝土相对滑移量迅速增加,曲线具有明显峰值点。由图4 可知,下降段P-S曲线总体呈现随着冻融循环次数增加,界面粘结力破坏越明显的趋势,表现为荷载下降幅度越大、下降段滑移量越大。其中,部分试件下降段较短,P-S曲线出现交叉现象,原因在于试件存在“宏观偏差”[24],核心混凝土推动过程中钢管内径由大到小变化,钢管对于核心混凝土的约束效应增强,摩擦力增大,且随着钢管壁厚增大,荷载增幅越明显,即钢管壁厚越大,“宏观偏差”对试件影响越大,下降段越短。

3)残余段:荷载较稳定而滑移量不断增大,各试件P-S曲线大致平行,界面粘结力的大小由摩擦力决定。由图4 可知,部分试件,如TC4-30-50 初始残余粘结荷载较大且残余段曲线呈上升趋势,这是“宏观偏差”的另一个表现。由图4(d)、(e)可知,混凝土强度增大,“宏观偏差”对于试件残余段的作用更明显,原因在于混凝土强度等级提高(水胶比减小),核心混凝土表面摩擦系数增大,残余粘结荷载增加幅度变大。对于n不同的试件,n越大,试件残余段曲线越贴近横轴;n相同,试件钢管壁越厚、混凝土强度等级越高,残余粘结力段曲线越远离横轴。

2.3 粘结强度

平均粘结强度τu是指试件粘结破坏荷载Pu对应的粘结应力值,常假定粘结应力在锚固长度内均匀分布,可按式(1)[25]计算。

式中:s为试件接触面周长;la为锚固长度,其值等于试件高度减去空钢管长度40 mm,即la=l-40=300 mm。

根据推出试验所得数据绘制τu变化曲线,如图5 所示。由图5(a)可知,随着冻融循环次数n的增加,τu总体呈下降趋势;n<50 时,τu曲线下降幅度较大,n>50 时,τu曲线下降幅度较小,粘结强度近似呈直线下降。原因在于:当n<50 时,冻融循环作用使试件受冻时界面产生的静水压力大于钢管与核心混凝土界面的正向胶结力,导致界面化学胶结力遭到严重破坏,试件粘结强度迅速退化;当n>50 时,随着n的增大,核心混凝土劣化程度不断加深,试件界面凹凸处被抹平,界面机械咬合力逐渐降低,导致粘结强度下降。相比未冻融试件,经300 次冻融循环后TC2、TC3、TC4 组试件粘结强度分别下降19.87%、12.07%、10.71%;可知,随着钢管壁厚的增大,冻融循环作用后粘结强度的下降程度降低,分析其原因,钢管壁厚增大,钢管对核心混凝土的法向作用力增强,核心混凝土受压横向膨胀时产生较大的法向约束,使得粘结强度增大,最终表现为抑制了冻融循环作用对界面粘结力的破坏。

图5 粘结强度τu曲线Fig.5 Curves bond strength τu

由图5(b)可知,常温下试件粘结强度随混凝土强度的增大总体呈上升趋势,原因在于混凝土强度等级提高,水胶比减小,核心混凝土密实度增大,钢管与核心混凝土界面化学胶结力有所提高,导致粘结强度τu增大。

图5 中钢管壁厚为2 mm 时,τu曲线上升幅度较小;壁厚增大至4 mm 时,τu值上升幅度明显增大,表明增大钢管壁厚也是粘结强度提高的重要因素之一。

2.4 粘结滑移

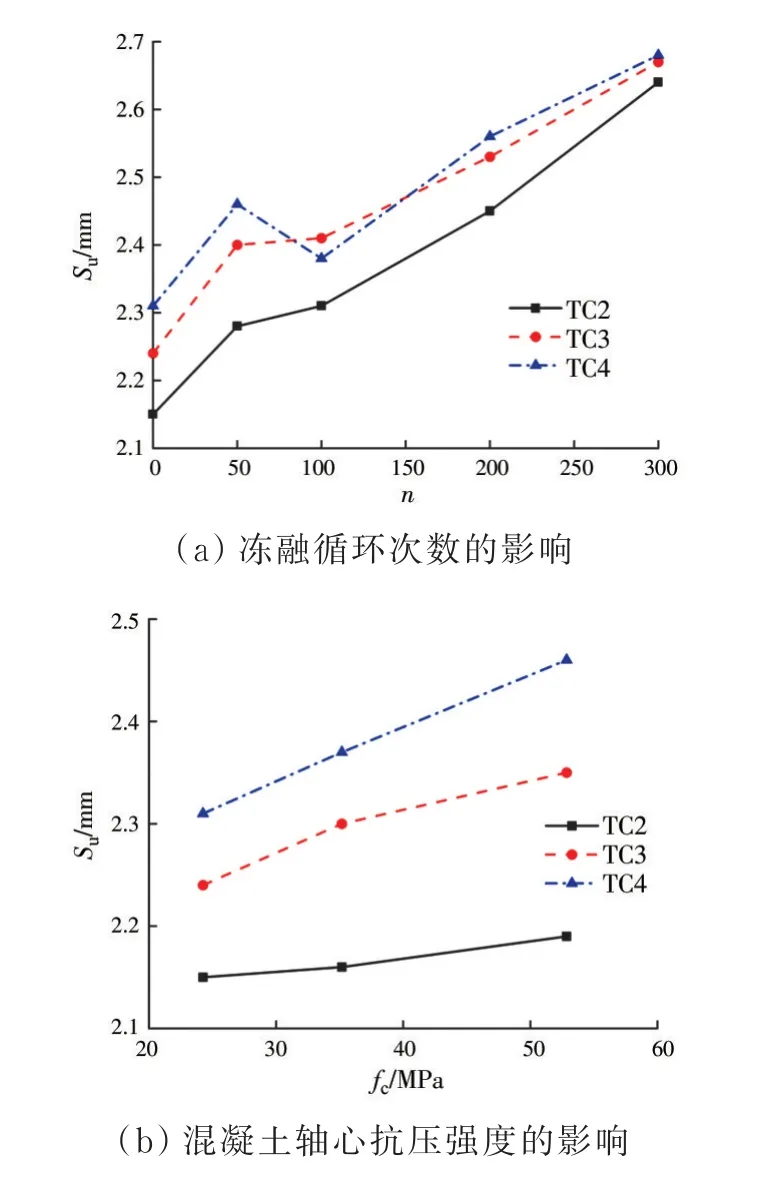

粘结滑移Su为Pu对应的滑移量,根据试验数据绘制Su变化曲线,如图6 所示。由图6(a)可知,Su随着n的增大呈上升趋势。一方面,经过冻融循环作用后,试件界面化学胶结力遭到破坏,核心混凝土表面产生初始裂缝,随着冻融循环次数的增加,初始裂缝中的水不断冻胀融化,使初始裂缝延伸扩展,核心混凝土破坏程度逐渐加深;另一方面,核心混凝土强度等级较低,孔隙率大,随着n的增大,孔隙水反复结冰,体积膨胀,核心混凝土内部产生微裂缝并不断发展,最终导致试件界面粘结性能逐渐退化。

图6 粘结滑移Su曲线Fig.6 Curves bond slip Su

由图6 可见,钢管壁厚由2 mm 增大至4 mm 时,相比常温试件,经过300 次冻融循环的试件Su分别增长了22.79%、19.20%、16.02%,表明钢管壁厚增大时,核心混凝土受到的约束作用增强,核心混凝土内部裂缝受到挤压,产生抑制裂缝不断开展的效果,延缓了界面粘结性能的退化。

由图6(b)可知,粘结滑移Su与混凝土强度和钢管壁厚均呈正相关,曲线近似呈直线分布,t=4 mm时,粘结滑移增大的速率明显高于t=2 mm 时,即混凝土强度和钢管壁厚同时增大时,试件抗滑移性能增强。

2.5 纵向应变

各级荷载水平下,通过粘贴在钢管外壁的纵向应变片测得钢管不同位置的应变分布规律,图7 为部分试件实测应变分布曲线,其中,x为测点距加载端的间隔长度。

图7 钢管表面应变分布曲线Fig.7 Strain distribution curves on surface of steel tube

由图7 可知,不同荷载水平下、不同位置处各试件钢管应变变化趋势相似,经过冻融循环的试件与未冻融试件应变曲线变化规律相同,大致呈指数分布。加载初期(10%Pu),钢管两端应变值相差较小,说明荷载能够均匀传递;随着荷载的增加,加载端与自由端应变差值增大,说明两者传力的连续性遭到破坏,试件界面粘结性能退化,钢管与核心混凝土之间出现滑移。

3 粘结强度计算方法

主要研究圆钢管混凝土柱界面粘结强度τu和相对滑移Su受冻融循环次数n、钢管壁厚t和混凝土强度变化的影响,鉴于套箍系数ξ可综合反映钢管壁厚和混凝土强度对界面粘结性能的影响,从冻融循环次数和套箍系数两个方面考虑单一因素对粘结强度及相对滑移的影响,并通过回归拟合方式建立两者对粘结强度及相对滑移综合影响的计算方法。

3.1 考虑单因素影响的计算方法

3.1.1 冻融循环次数 根据冻融循环次数n对界面粘结强度τu及粘结滑移Su影响的定性分析可知,n与τu成反比、n与Su成正比,与图8 所示曲线趋势一致。图8 所示为其他条件相同时n与τu和Su的关系曲线,图中实心点为相同冻融循环次数的试件试验所得τu和Su的平均值,β为冻融循环次数无量纲化处理的参数,β=n/n0,n0=50;图中直线为采用一次函数对两组数据的拟合结果。

图8 冻融次数的影响Fig.8 The effect of freezing and thawing times

3.1.2 套箍系数 套箍系数ξ体现钢管对内部核心混凝土的约束效应,是钢管混凝土组合结构的重要参考指标。ξ与τu和Su的关系曲线如图9 所示,其中,对于套箍系数ξ相同的试件,其τu和Su分别取平均值。由图9 可知,τu和Su随着ξ的增大均呈上升趋势。对数据进行线性拟合分析,可得

图9 套箍系数的影响Fig.9 The effect of the hoop coefficient

3.2 考虑双因素影响的计算方法

鉴于冻融循环次数n和套箍系数ξ与粘结强度τu和粘结滑移Su的计算表达式,建立双因素对τu和Su综合影响的计算方法。基于试验数据,利用SPSS 软件对参数进行拟合分析,得到试件粘结强度和粘结滑移的表达式,分别如式(6)、式(7)所示。

表5 为试件粘结强度和粘结滑移试验结果τu和Su与计算结果τu,c和Su,c的对比。由表5 可知,τu,c/τu、Su,c/Su的平均值分别为1.036、1.001,方差分别为0.036、0.001。为验证所提出公式的准确性,与文献[26]中公式所得粘结强度计算值对比可知,粘结强度公式准确性较好;需要说明的是,未找到合适的粘结滑移计算公式,通过对比式(7)所得计算值与试验值可知,粘结滑移公式准确性较好。故综合考虑冻融循环次数n和套箍系数ξ影响的粘结强度和滑移计算公式适用性良好。

表5 计算值与试验值比较Table 5 Comparison of calculated and test results

4 结论

1)经冻融循环作用后,圆钢管混凝土柱P-S曲线与未经受冻融循环作用试件的P-S曲线趋势相似,均可分为上升段、下降段、残余段。粘结破坏荷载Pu随冻融循环次数的增加而降低,随钢管壁厚、混凝土强度的增大总体呈上升趋势。综合考虑3 个因素的影响,冻融循环对界面粘结性能的损伤大于钢管壁厚与混凝土强度对粘结性能的优化作用。

2)随着冻融循环次数的增加,界面粘结性劣化,粘结强度τu逐渐降低,粘结滑移Su逐渐增大,其中冻融循环次数在0~50 时,τu下降幅度更明显。套箍系数ξ可综合反映钢管壁厚和混凝土强度对界面粘结性能的影响,套箍系数增大,套箍作用增强,从而提高了粘结强度,粘结滑移也随之增大。

3)基于试验数据,考虑单一因素对界面粘结性能的影响,分别建立冻融循环次数n和套箍系数ξ与粘结强度τu和粘结滑移Su的关系式,进一步考虑双因素对界面粘结性能的综合影响,并提出计算表达式。计算结果与试验结果吻合良好,可为严寒地区此类圆钢管混凝土结构设计提供参考。