考虑界面过渡区及集料因素的水泥基材料碳化模型

沈奇真 ,潘钢华

(1.鲁东大学 土木工程学院,山东 烟台 264025;2.东南大学 材料科学与工程学院,南京 211189)

钢筋锈蚀是导致钢筋混凝土结构破坏的最主要原因之一。在碱性环境中,钢筋表面会形成一层自我保护的钝化膜,而碳化是造成这层钝化薄膜破坏的主要原因之一[1-3]。随着世界人口爆炸式的增长和工业化的发展,大气环境中的CO2气体也在逐年增长。调查结果显示[4],近100 a来,空气中CO2浓度增加了25%,这意味着CO2浓度的急剧增加可能会加速钢筋混凝土结构的碳化,因此,建立合适的混凝土碳化模型,准确预测碳化深度,对混凝土结构的寿命预测具有重要意义。

集料是混凝土的主要组成部分之一,对混凝土的抗碳化性能有两方面的效应[5]:一是曲折效应,由于集料的密实程度远大于水泥,导致CO2的传输路径变得更加曲折,从而降低了扩散系数;二是稀释效应,集料取代水泥,降低了混凝土中可碳化物质Ca(OH)2的含量,导致碳化速率增大。研究表明[6-8],相同碳化条件下,相同水胶比的净浆、砂浆及混凝土的碳化速度不同,一般规律为净浆碳化速度>砂浆碳化速度>混凝土碳化速度,可见,集料对碳化速度影响显著。同时,集料在水泥基材料中引入了界面过渡区(ITZ)。ITZ 的水灰比(w/c)大于水泥基体[9],因此,二者在微观结构上存在显著差异,尤其是ITZ与基体之间孔隙率的差异[10-12]。这导致ITZ 的碳化深度值大于基体[13],可见,ITZ 对混凝土的传输性能有显著影响[13-17]。因此,在设计混凝土碳化模型时,考虑集料和ITZ 的影响至关重要。

现有碳化模型通常可分为3类:经验模型[1,18-19]、半经验半理论模型[20-21]、理论模型[22-24]。龚洛书等[19]的经验模型虽然已经考虑了集料的影响,但这些模型通常是基于某些特定的材料或环境条件建立的,不具有广泛性。现有的理论模型[22-24]有着坚实的理论基础,如分析了水分或CO2的扩散,适用范围广泛,但这些研究尚未考虑集料和ITZ 的影响。笔者基于Fick 第二定律,提出考虑集料和界面效应影响的CO2扩散模型及基于质量守恒定律的CO2反应模型,通过与文献中的试验数据进行比较,进一步验证了理论模型的可靠性,并利用该模型研究了荷载作用下C30和C50混凝土中CO2的浓度分布。

1 模型建立

1.1 时空分布模型

水泥基材料为非匀质材料,存在很多不确定因素,如果这些因素全部考虑,建立的模型将十分复杂,为了简化模型,进行如下假定:

1)CO2在水泥基材料中的扩散遵循Fick第二扩散定律,碳化反应遵循质量守恒定律;

2)初始时试件内部没有碳化反应发生,且外部大气中的CO2浓度保持恒定;

3)CO2从水泥基材料表面向内部扩散,其在水泥基材料中的扩散通道为理想的圆柱形孔道,且在界面过渡区及基体中扩散比例为各自体积占界面过渡区与基体二者总体积的百分比;

4)CO2在混凝土结构中传输时可视为半无限大空间,故将碳化反应视为一维碳化;

5)假定集料为球形粒子。

根据Fick第二定律和质量守恒定律,碳化的平衡方程为[18]

式中:C为材料内部的CO2浓度;D为CO2的扩散系数;QCO2为CO2的消耗率;t为反应时间;x为扩散深度。

由于水泥基材料是一种多孔非均匀介质,在建立CO2时空分布模型时,还应考虑其物相组成和微观结构,如孔隙率、饱和度和曲折度等。因此,碳化模型可表示为[18]

式中:φ(t)为碳化过程中的孔隙率函数;S为孔的饱和度;Cg为CO2在孔内气相中的浓度;C0为CO2在孔内液相中的浓度;为CO2在气相中的扩散系数;Dd为CO2在液相中的扩散系数。

由于气相中CO2的扩散系数约为液相中的10 000倍[25-26],液相中CO2的扩散可以忽略不计。因此,式(2)可以改写为

式中:H是C0和Cg的比值,当温度为298.15 K 时,H等于0.831 7[5]。

1.2 CO2扩散模型

CO2在水泥基材料中的扩散主要包括Fick 扩散、Knudsen 扩散和过渡区扩散[27]。CO2的Fick 扩散系数和Knudsen 扩散系数可用式(4)、式(5)[28]表示。

式中:DF为Fick 扩散系数;λ为CO2气体的平均自由程,45 nm;M为气体CO2的摩尔质量,0.044 kg/mol;R为理想气体常数,8.314 3 J/(mol·K);T为绝对温度,296 K。

式中:DK为Knudsen 扩散系数,其孔径范围为10~45 nm;dK为孔隙的平均直径,取其孔径范围的中位数27.5 nm,近似为平均孔径。

过渡区扩散的孔径介于Fick 扩散和Knudsen 扩散之间,其扩散系数DT计算公式为[28]

基于式(4)~式(6),CO2气体在圆柱形孔道中的扩散系数为[28]

式中:ε1、ε2、ε3分别为Fick扩散、过渡区扩散及Knudsen扩散时所对应的连通孔占总可扩散孔的体积分数。各项比例可由压汞法及BET试验测得。

1.2.1 CO2在基体孔隙中的扩散系数 CO2在基体中扩散有两种方式:1)直接通过非饱和孔隙扩散;2)首先溶解在孔隙溶液中,形成碳酸,然后再进行扩散。由于气态CO2的扩散系数约为液态CO2的10 000 倍[24-25],可以忽略液态CO2的扩散,CO2的 扩散系数为[18]

式中:RHCar为碳化湿度。

韩建德[5]在Maekawa等[18]研究的基础上提出了考虑集料和孔的连通性等因素的CO2扩散系数,见式(10)。

式中:η为集料因子;δMatrix为孔的连通性。

1.2.2 CO2在ITZ 的扩散根据Garboczi 等[29]对相对扩散系数的研究,借鉴文献[30]对水蒸气在ITZ 处的传输研究可得CO2在界面处的相对扩散系数(即界面处扩散系数与CO2在大气中自由扩散系数的比值),如式(11)所示。

式中:D[ϕ(x)]为界面过渡区处的CO2扩散系数;D0为CO2气体在大气中的自由扩散系数,1.8×10-5m2/s;ϕ(x)为距离集料表面x处的毛细孔隙率;He为Heaviside 函数(如果x>0,He(x)=1,否则He(x)=0)。当ITZ的毛细孔隙率可知时,ITZ的传输系数便可依据式(11)得出。

根据Dehghanpoor-Abyaneh 等[31]的研究,碳化过程中距离集料表面x处的孔隙率可表示为

式中:φ(x,t)为距离最近集料表面x处的孔隙率;φ(t)Matrix为碳化过程中基体的孔隙率。ITZ 的平均孔隙率为[32]

式中:φ(t)ITZ为碳化过程中ITZ 的平均孔隙率;tITZ为ITZ 的厚度;x为距离集料表面的距离。式(13)中tITZ可由式(14)计算[30]。

基于式(11)和式(13),CO2在ITZ 中的平均扩散系数为

考虑ITZ 的饱和度和曲折度,CO2在ITZ 中的有效扩散系数为

式中:DE-ITZ为CO2在ITZ 中的有效扩散系数;SITZ为ITZ 中孔隙的饱和度;τITZ为ITZ 中孔隙的曲折度。

1.2.3 基体与ITZ 的扩散比例 根据文献[33]中的Monte Carlo 法将界面过渡区的面积表示为

式中:AITZ、AA分别为ITZ 和集料的平面面积,系数c经过拟合可得

式中:d0为集料的最小粒径,混凝土中细集料的最小粒径通常取0.15 mm。

根据体视学原理,将界面过渡区的体积百分比近似为面积百分比,界面过渡区的体积可表示为

式中:VITZ和VA分别为ITZ和集料的体积,其中VA可由配合比设计得到。

1.2.4 有效扩散系数 韩建德[5]提出了考虑温度和应力条件下的有效扩散模型

笔者基于韩建德[5]的研究给出的有效扩散模型为

1.3 扩散模型中参数的计算

1.3.1 孔隙率 由于碳化反应后反应产物的体积大于反应物体积,因此碳化后孔隙率约降低50%[5]。在碳化过程中,水泥浆体的孔隙率是一个函数,而非一个确定的常数。碳化过程中基体的孔隙率可用式(22)表示[1]。

式中:φ(t)Matrix为碳化过程中基体孔隙率函数;φ0为碳化前的孔隙率;ΔφC为碳化过程中孔隙率的下降量,计算式为[1]

式中:fH,C3S和fH,C2S分别为C3S和C2S的水化程度;WC3S和WC2S分别为C3S 和C2S 的质量分数;ρ为水泥密度。WC3S、WC2S和ρ可由水泥性质及成分分析得到,fH,C3S和fH,C2S可由式(26)~式(28)计算得到[1,5]。

式中:αTCur为养护温度参数;Ea为反应活化能,38.2 kJ/mol;R为理想气体常数,8.314 J/(mol·K);TCur为养护温度;αRHCur为养护湿度参数;RHCur为养护相对湿度;tCur为养护时间;kH,i和ni为水泥主要矿物参数,kH,i和ni(20 ℃)值列于表1[1]。

表1 水泥矿物组成参数Table 1 Parameters of mineral composition in cement

1.3.2 饱和度 基体与ITZ 的饱和度可由式(29)、式(30)计算[35]。

式中:w/ceff为基体的有效水灰比;w/cITZ为ITZ 的有效水胶比,可由式(31)计算得到[36]。

式中:φITZ为碳化前后 ITZ 的孔隙率,可由式(12)~式(14)求得。

根据式(21)~式(30),碳化过程中饱和度S可由式(32)计算得到。

1.3.3 曲折度 通常情况下曲折度被定义为物质实际传输路径与其直线距离的比值。基体与ITZ 的曲折度可由式(33)、式(34)计算得到[39]。

式中:τMatrix和τITZ分别为基体和ITZ的曲折度。

1.3.4 窄缩因子 窄缩因子通常用来描述水泥基材料中孔的有效连通性能,如果孔道的横截面一直保持为一个常量,则窄缩因子为1,如果孔道的横截面在某些点是变化的,则窄缩因子小于1,根据Maekawa 等[37]和Ishida 等[38]的研究,通过计算机模拟得到窄缩因子与孔径之间的关系为

式中:δMatrix为窄缩因子;为水泥浆体的最可几孔径,可由MIP测得。

1.3.5 集料因子 裹浆厚度h与临界逾渗阈值hp之间的关系如图1 所示。h>hp时(图1(a))尚未发生界面效应叠加,裹浆厚度越大,碳化深度越大,此时集料的曲折效应起主导作用,在水泥基材料中,集料对抗碳化性能起积极作用;h 式中:η为集料影响因子;hp为裹浆厚度的逾渗阈值,180 μm;h为水泥基材料裹浆厚度,根据文献[8]的研究,h与集料体积之间的关系可由式(37)计算。 式中:集料体积VA可由混凝土的配合比设计得到。 1.3.6 荷载影响因子 根据韩建德[5]的研究,荷载影响因子为 式中:f(σT)为混凝土受压区的荷载影响因子;f(σC)为受压区的荷载影响因子;σc为受压区应力(施加的弯曲荷载与混凝土弯曲强度的比值);σT为受拉区应力。 1.4.1 CO2消耗速率 在水泥基材料中,CO2消耗率等于碳酸钙的生成速率。水泥基材料中的可碳化物质有CH、水化硅酸钙(CSH)和未水化水泥颗粒(C3S 和C2S)。硬化水泥浆体中C3S 和C2S 含量小且碳化速度很慢,可以忽略[5]。CH 和CSH 的碳化速率可分别表示为[1,5,39-41] 因此,CO2消耗速率和碳酸钙的生成速率可分别表示为[5] 1.4.2 CH 和CSH 的消耗 率 CH 和CSH 的消耗率可根据文献[1]分别计算。 式(3)给出的CO2时空分布模型是一个抛物型方程,其初始条件为 式中:x为CO2的空间位置;t为碳化时间,初始条件为:在t=0时,水泥基材料内部的CO2浓度为0,且试件内部不发生碳化反应。 边界条件为 式中:为大气中的CO2浓度,且不随时间变化。 在此基础上,利用COMSOL Multiphysics 5.3a对式(3)进行求解,得到任意时刻、任意位置的CO2分布。 图2 为利用该模型求解的CO2时空分布曲线。从图中可以看出,CO2浓度呈非线性分布,随着碳化时间的延长,碳化深度逐步增加。在试件边缘CO2浓度较大,随着深度的增加,浓度逐步减小,且水灰比越小,CO2浓度时空分布曲线收敛越快,碳化深度越小。图2 中试件C50 的浓度变化曲线较C30 收敛更快,其碳化深度也较小。与试件C30 相比,试件C50 的孔隙率小,密实程度高,CO2在试件C50 中的扩散速度慢,所以在试件较浅的位置CO2浓度即降为0,因此曲线收敛更迅速,碳化深度更小。 图2 有无荷载时CO2的时空分布曲线Fig.2 Concentration distribution of CO2 with and without load effects 对于试件C30,与未加载试件(图2(a))相比,在压力荷载作用下(图2(e)、(i),应力比分别为0.4和0.2),曲线收敛更快,且压应力比越大收敛越快,碳化深度越小。根据复合材料理论及弹性力学理论,混凝土被假设为三相复合材料,其中的界面过渡区由于孔隙率较大,可以将压应力的能量吸收,同时界面过渡区被压缩,使试件变得更加密实,在一定程度上提高了试件的整体密实程度,因此,降低了CO2的扩散速度,故碳化深度较小。在拉应力作用下(图2(c)、(g),应力比分别为0.4和0.2),曲线收敛较慢,且拉应力比越大收敛越慢,碳化深度越深。在拉力作用下,当混凝土的薄弱环节抗拉能力小于外加拉荷载时,薄弱环节会被拉裂,混凝土中会出现微裂纹,这时裂纹即成了CO2扩散的快速通道,在一定程度上提高了CO2的扩散速度,因此碳化深度较大。对于试件C50,与未加载试件(图2(b))相比,在拉应力作用下(图2(d)、(h)),试件碳化深度有所增大,在压应力作用下(图2(f)、(j)),试件碳化深度有所减小,这可能是因为混凝土更密实,其抗压及抗拉性能更好,但总体荷载影响不如混凝土试件C30 显著。 为了验证模型的有效性,采用文献[5]模型计算中混凝土碳化深度,并与文献的实测结果进行对比,结果如图3所示。 图3 数值模拟与试验结果对比Fig.3 Comparison of numerical simulation with experimental results 图3 为完全碳化区深度试验结果与模拟结果的对比,其中散点为试验测试结果,折线为数值模拟结果。从图中可以看出,随着碳化时间的延长,模拟值与实测值均增加,且荷载的影响趋势也一致。 为了进一步验证模拟结果的合理性,将模拟值与试验值的误差计算结果列于表2。从结果来看,模拟值与实测值存在一定的误差,一是水泥基材料自身的非均匀性导致试验测试结果存在一定的离散性;二是由于模拟结果是以pH 值为9 为判据,而试验结果采用的是酚酞法,酚酞变色的范围p 值为8.5~10 之间,因此会存在一定误差。经计算,所建立模型与试验值之间的误差范围在20%以内。 表2 混凝土试件碳化深度模拟值与实测值的误差Table 2 Errors between simulated and measured carbonation depth of concrete specimen 为了进一步分析界面过渡区处的扩散系数对扩散模型模拟结果所产生的影响,将本模型未加载时的碳化深度模拟结果与文献[5]中的模拟结果进行对比,结果如图4 所示。可以看出,考虑了界面过渡区扩散的模拟结果较未考虑时的碳化深度偏大,这是由于界面过渡区与基体微观结构的差异,导致在界面过渡区中CO2浓度要高于基体,由于浓度梯度的存在会引起界面过渡区中气体向基体部分扩散的情况,因此,考虑界面过渡区处CO2扩散的碳化深度模拟结果偏大。 图4 考虑界面过渡区扩散的模拟结果与未考虑时的碳化深度对比Fig.4 Comparison of simulation results with and without considering the diffusion in ITZ 1)提出的碳化模型考虑了集料和界面过渡区的影响,首次将界面过渡区的扩散系数考虑到扩散模型中,能更准确地计算CO2在水泥基材料中的扩散系数。 2)模型计算结果与文献中试验数据的比较表明,建立的理论模型能较准确地预测碳化深度值。 3)该理论模型可作为一种实用工具,考虑集料的存在和界面粘结强度作为评价混凝土耐久性的重要因素,有助于钢筋混凝土结构的设计和使用寿命预测。1.4 CO2反应模型

2 模型求解与验证

2.1 模型求解

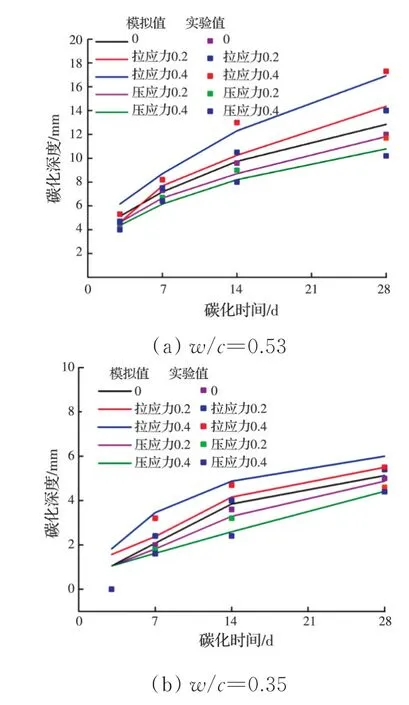

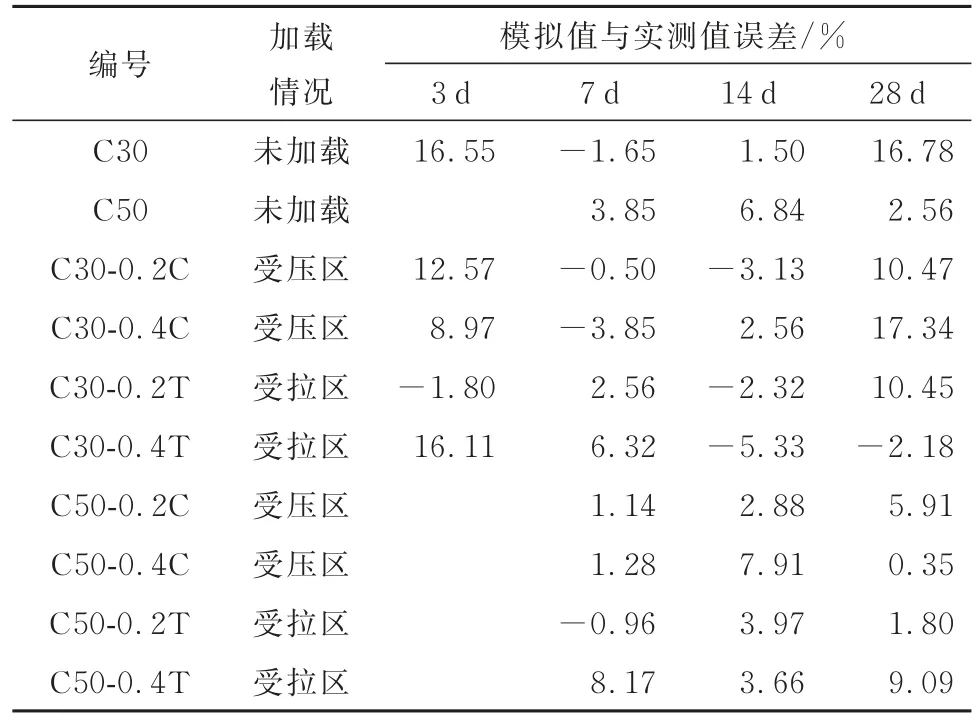

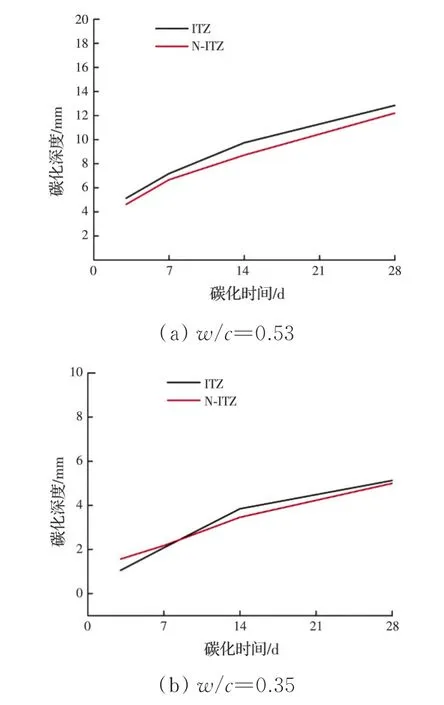

2.2 模型验证

3 结论