氯化胆碱-尿素低共熔离子液体电沉积Zn的工艺改进

解澍帆,郝建军,李妍妍,王薪惠,赵荣兴

(1. 沈阳理工大学环境与化学工程学院,沈阳 110159; 2. 中国石油辽河石化公司,盘锦 124011)

低共熔离子液体的概念由ABBOTT等[1]于21世纪初首次提出,指具有氢键受体(如季铵盐等)和氢键供体(如羧酸、酰胺和多元醇等)的物质按照一定的化学计量比进行混合而形成的混合物。相比较于传统的离子液体,低共熔离子液体具有更好的物理化学性质,如对多数无机盐及各种金属氧化物的溶解能力相对较高、对空气和水敏感度低等[2]。根据低共熔离子液体的构成要素特征,ZHANG等[3]和SUN等[4]将其归纳为四类:金属盐+有机盐(如氯化锌+氯化胆碱);水合金属盐+有机盐(如六水合氯化钴+氯化胆碱);有机盐+氢键供体(如氯化胆碱+尿素);金属盐+氢键供体(如氯化锌+尿素)。最具典范性的低共熔离子液体是由卤代盐+氢键供体、氨基化合物、胺组成的醇和羧酸有机化合物,其中普通醇、酸、各种糖和氨基酸可作为氢键供体。选择不同种类的季铵盐和氢键供体,按不同比例混合,加热和溶解可以生产物理化学性质(如黏度、电导率、电化学窗口等)可变的低共熔离子液体[5-8]。

在金属电沉积中,由于低共熔溶液具有某些金属氧化物选择性溶解和良好导电性的特性,可在室温下沉积获得金属镀层[9-10]。锌具有质量好、电化学窗口宽、无副反应、电流效率高等特点,在电沉积方面有着广阔的应用前景[11-13]。所以采用ChCl-Urea低共熔离子液体作为电解液来提取锌大大简化了提取工艺,避免了传统工艺的除杂等问题[14]。笔者以氯化胆碱-尿素 (CU) 低共熔离子液体作为电解液,研究了不同工艺参数对铜电极上电沉积锌性能的影响。

1 试验

试验采用纯铜片,尺寸为5 cm×2 cm×1 mm。阳极使用不溶性钛板电极,试验试剂均为分析纯级。

试验流程如下:镀液制备→试样打磨→水洗→脱脂→水洗→酸洗→水洗→电沉积→水洗→吹干→性能测试。

镀液制备:氯化胆碱(ChCl)和尿素(Urea)在真空干燥箱中干燥24 h(85 ℃),以1∶2(摩尔比)于70 ℃下充分混合,直到形成无色透明状ChCl-Urea(CU)液体。取制备好的低共熔离子液体CU,加入一定量ZnCl2和NiCl2继续在70 ℃下搅拌2 h,待其充分溶解,用于电沉积锌。

试样经磨抛机后,用砂纸(400~2 000号)逐级打磨,直至表面光滑平整,用蒸馏水冲洗干净,随后进行除油处理(金属洗涤剂5%,70 ℃,6 min)及酸洗活化(5% HCl,常温,30 s),在配制好的CU电解液中电沉积Zn。电沉积条件为ZnCl20.5 mol·L-1,温度65 ℃,时间20 min,电流密度为1.2 A·dm-2。

采用CH1660e型号电化学工作站对(锌)镀层的电化学性能进行测试,试验溶液为3.5% NaCl溶液,工作电极为镀层试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),初始电位为稳定电位,正弦波激励信号为5 mV;扫描频率为0.01~100 000 Hz。

采用HVT-1000型硬度计测试镀层硬度,载荷50 g,保载时间15 s后,每个试样均测量5个点,然后计算平均值。

镀层的粗糙度采用激光共聚焦显微镜测定。粗糙度用轮廓算数平均偏差(Ra)表征,即在取样长度内,沿测量方向(Y方向)的轮廓线上的点与基准线之间距离绝对值的算术平均值。

2 结果与结论

2.1 ZnCl2浓度的影响

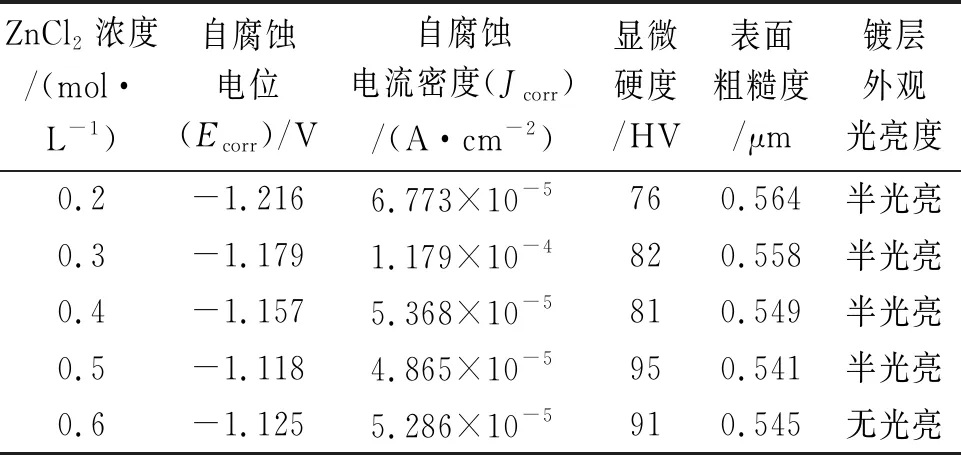

在配制好的CU电解液中分别加入不同浓度(0.2,0.3,0.4,0.5,0.6 mol·L-1) ZnCl2,电沉积条件如下:沉积温度为65 ℃、沉积时间为20 min、电流密度为1.2 A·dm-2。所得镀层的各项基本性能参数见表1。

由表1可见:随着CU电解液中ZnCl2浓度的增加,锌镀层的耐蚀性先不断提高,表现为自腐蚀电位的不断升高及自腐蚀电流密度的不断降低,当ZnCl2浓度为0.5 mol·L-1时,锌镀层的耐蚀性最优;而随着ZnCl2浓度的增加,锌镀层的显微硬度及表面粗糙度变化不明显,当ZnCl2浓度为0.6 mol·L-1时,镀层变为无光亮镀层,故ZnCl2的适宜浓度为0.4~0.5 mol·L-1。

表1 不同ZnCl2浓度条件下所得锌镀层的基本性能Tab. 1 Basic properties of zinc coatings obtained under different ZnCl2 content conditions

2.2 沉积温度的影响

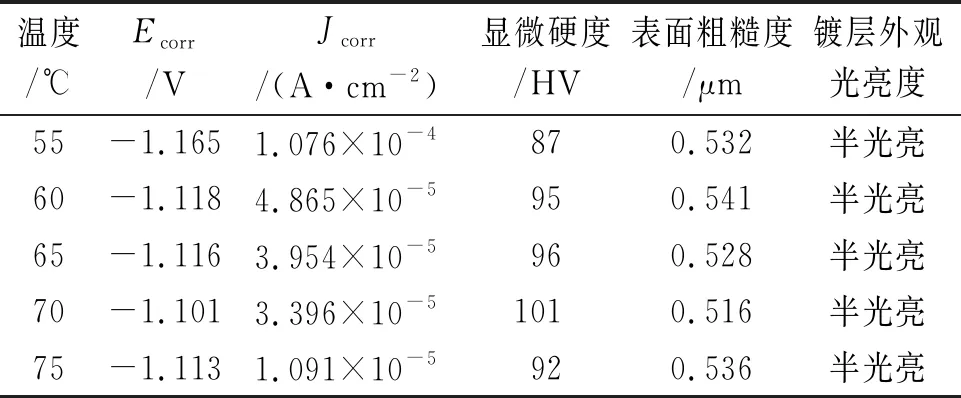

在CU电解液中加入0.5 mol·L-1ZnCl2,其他电沉积条件不变,考察了不同沉积温度(55,60,65,70,75 ℃)条件下所得镀层的各项基本性能参数,结果见表2。

表2 不同温度条件下所得锌镀层的基本性能Tab. 2 Basic properties of zinc coatings obtained at different temperatures

由表2可见:当沉积温度为70 ℃时,镀层的耐蚀性最佳,此时自腐蚀电位最高,为-1.101 V,腐蚀电流密度最低,为3.396×10-5A·cm-2,阻抗值为366 Ω·cm2。在低共熔离子液体电沉积过程中,温度会对离子液体电导率产生影响。当体系的温度较低时,溶液电导率较低,镀液中离子的扩散能力较弱,分散能力较差;随着体系温度升高,阴极表面电流分布更均匀,致使镀层结晶更加致密。当温度为75 ℃时,影响离子液体性能的主要因素不再是电导率,在此温度下所得镀层的晶粒尺寸变大,孔隙率变大,镀层表面组织松散,这使镀层耐蚀性降低。且随着温度的升高,镀层的显微硬度逐渐增加,表面粗糙度及表面光亮度无明显差异,综合比较镀层外观质量,70 ℃为最佳沉积温度。

2.3 沉积时间的影响

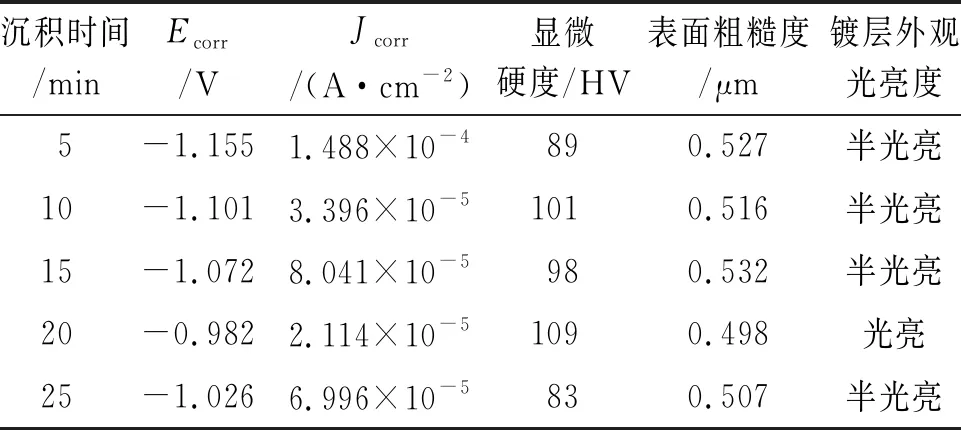

在CU电解液中加入0.5 mol·L-1的ZnCl2,沉积温度为70 ℃,电流密度为1.2 A·dm-2,考察了不同沉积时间(5 ,10 ,15 ,20,25 min)条件下所得镀层的各项基本性能参数,结果见表3。

表3 不同时间条件下所得锌镀层的基本性能Tab. 3 Basic properties of zinc coatings obtained under different deposition time conditions

由表3可见:随着沉积时间的延长,镀层的耐蚀性逐渐提高,这是因为随着沉积时间的延长,镀层的厚度逐渐增加,这有效提高了镀层的耐蚀性。当沉积时间为20 min时,镀层试样在3.5% NaCl溶液中的耐蚀性最优,此时的自腐蚀电位为-0.982 V,自腐蚀电流密度为2.114×10-5A·cm-2,阻抗值为650 Ω·cm2。而当沉积时间为25 min时,镀层的耐蚀性反而下降,这是因为沉积时间过长,镀层结合力变差,容易脱落,且镀层的内应力变大,使其表面出现裂纹,影响了耐蚀性。而且随着沉积时间的延长,镀层的显微硬度及表面粗糙度也不断变化,当沉积时间为20 min时,镀层表面光亮。综合比较镀层外观质量,20 min时为最优沉积时间。

2.4 电流密度的影响

2.4.1 电流密度对镀层各项参数的影响

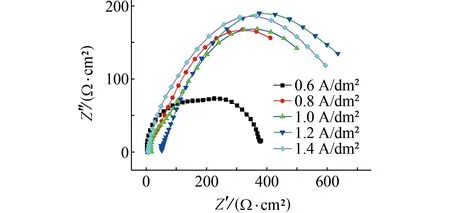

在CU电解液中加入0.5 mol·L-1ZnCl2,沉积温度为70 ℃,沉积时间为20 min,考察了不同电流密度(0.6,0.8,1.0,1.2,1.4 A·dm-2)条件下所得镀层的各项性能参数,结果见图1和表4。

图1 不同电流密度条件下所得锌镀层试样在3.5% NaCl溶液中的电化学阻抗谱Fig. 1 EIS of zinc coating samples obtained under different current density conditions in 3.5% NaCl solution

表4 不同电流密度条件下所得锌镀层的基本性能Tab. 4 Basic properties of zinc coatings obtained under different current density conditions

由表4可见:随着电流密度的增大,镀层的自腐蚀电位逐渐正移,自腐蚀电流密度逐渐减小,阻抗值逐渐变大,在电流密度为1.2 A·dm-2条件下所得镀层的耐蚀性最优,此时的自腐蚀电位为-0.982 V,自腐蚀电流密度为2.114×10-5A·cm-2,阻抗值为650 Ω·cm2。

随着电流密度的增大,晶体形核速率加快且晶粒尺寸逐渐变大,镀层表面均匀且更加致密,这可以大幅提升镀层的耐蚀性。而当电流密度为1.4 A·dm-2时,晶粒形核尺寸过大,晶粒间空隙变大,组织结构疏松,镀层耐蚀性反而减弱。同时,随着电流密度的增加,镀层的显微硬度变化不明显,表面粗糙度逐渐变小,当电流密度为1.2 A·cm-2时,镀层表面光亮,综合比较镀层外观质量,1.2 A·cm-2为最适宜电流密度。

2.4.2 电流密度对镀层微观形貌及物相组成的影响

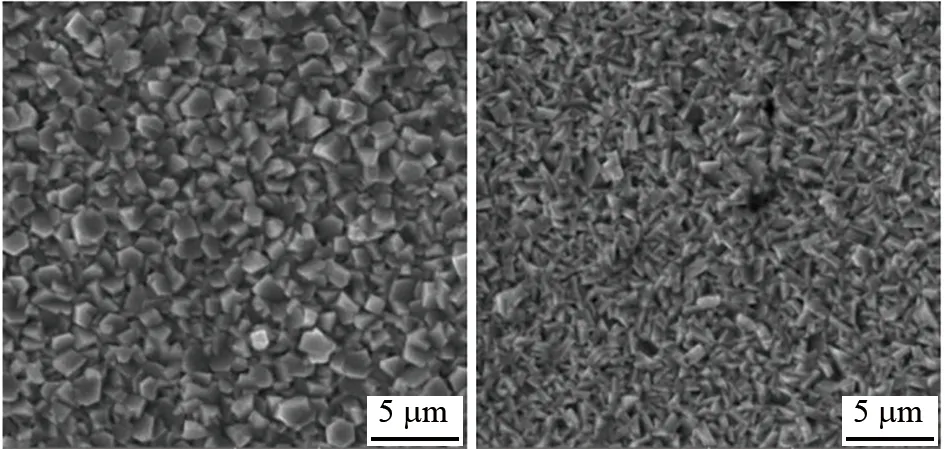

在CU电解液中加入0.5 mol·L-1ZnCl2,沉积温度为70 ℃,沉积时间为20 min,不同电流密度条件下所得镀层的SEM形貌如图2所示。可以看出:不同电流密度条件下,镀层中晶粒均排列紧密,均匀平整。随着电流密度的上升,镀层的微观形貌是由不规则的片状结构向六边形片状结构转变。这是因为当沉积时间相同时,高的电流密度会加速晶粒形核,且可使晶粒规则、均匀。当电流密度大于1.2A·dm-2时,镀层微观形貌又转变为不规则的多边形,这是由于阴极电流密度增大,锌离子形核速率过快,生成不规格的多边形结构堆积在基体表面。

(a) 0.8 A·dm-2 (b) 1.0 A·dm-2

(c) 1.2 A·dm-2 (d) 1.4 A·dm-2图2 不同电流密度条件下所得锌镀层的SEM形貌Fig. 2 SEM morphology of zinc coatings obtained under different current density conditions

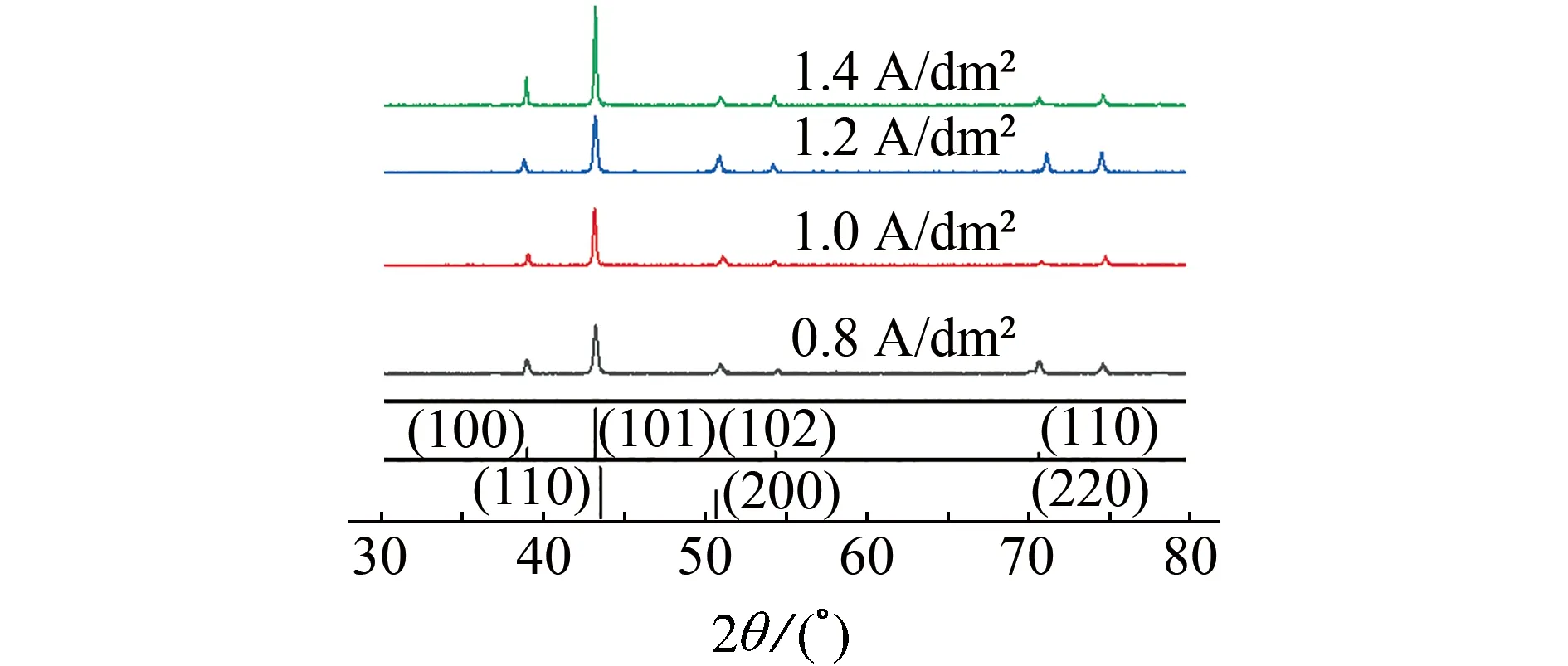

由图3可见:不同电流密度下所得镀层均在38.98°、43.22°、54.33°、70.63°处检测出特征峰Zn(100)、Zn(101)、Zn(102)、Zn(110) ,而在50.67°、74.68°处检测到的Cu(200) 和Cu(220) 的特征峰是由X射线穿透镀层检测到基体而引起的。

图3 不同电流密度条件下所得锌镀层的XRD谱Fig. 3 XRD patterns of zinc coatings obtained under different current density conditions

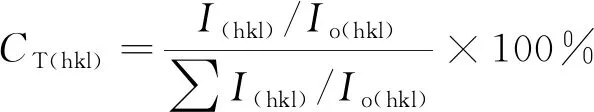

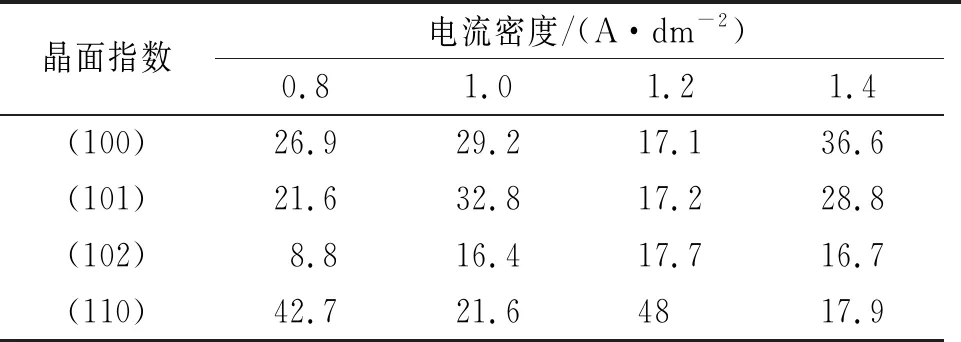

表5为不同电流密度下所得镀层的晶面织构系数,不同晶体中(hkl)晶面的择优程度可以用织构系数CT(hkl)来表示,见式(1)。

(1)

式中:I(hkl)、Io(hkl)分别为镀层和标准粉末的(hkl)晶面的衍射强度。当各衍射面的CT(hkl)值趋于相同时,晶面取向是无序的;若某一晶面的CT(hkl)值大于平均值时,则该晶面择优。n为衍射峰个数,本试验中n取4。

由表5可见:电流密度1.0 A·dm-2条件下择优于晶面(101)生长,电流密度1.2 A·dm-2条件下择优于晶面(102)、(110)生长,电流密度1.4 A·dm-2条件下择优于晶面(100)生长。

表5 不同电流密度条件下所得锌镀层的织构系数Tab. 5 Texture coefficient of of zinc coatings obtained under different current density conditions

3 结论

(1) 随着电流密度的增大,镀锌层表面形貌由不规则多边形向规则的六边形转变,且锌晶体出现了择优取向,在电流密度为1.2 A·dm-2时锌镀层的晶粒较为规则、均匀。

(2) 氯化胆碱-尿素低共熔离子液体体系电沉积锌的最优工艺条件如下:锌盐浓度0.5 mol·L-1,温度70 ℃,时间20 min,电流密度1.2 A·dm-2,此条件下所得镀层的显微硬度较高(109 HV),外观质量较好(表面粗糙度为0.498 μm),且耐蚀性最佳。