抽水蓄能机组泵工况驼峰能量特性分析

潘家乐,朱 迪,陶 然,肖若富

(1.中国农业大学水利与土木工程学院,北京市 100083;2.北京市供水管网系统安全节能技术工程研究中心,北京市 100083;3.中国农业大学工学院,北京市 100083)

0 引言

抽水蓄能技术是一种大规模的储能技术,具有容量大、响应快、综合效率高等优点。抽水蓄能技术为电网服务,具有调峰、调频、调相、应急备用等重要功能[1,2]。可逆式水泵水轮机是其中的关键部件,是现代主流模型。可逆式水泵水轮机同一机组可以双向工作,转轮正向转动抽水,反向转动发电,大大减小了机组的结构尺寸和土建工程量[3]。然而,由于工况的多样性,可逆式水泵水轮机的工作模式变化很大,因此其在泵工况下经常在小流量下运行。先前的研究表明,在小流量运行时,会出现扬程H随流量Q变化不稳定的情况,即在小流量下可能会出现一个流量对应多个扬程的情况发生,这在极大程度上影响了机组在运行时的稳定性和安全性。

计算流体力学(CFD)是现代工程研究中常用的一种方法[4,5]。CFD 方法可以准确地预测流动的细节,并且应用简单,因此被广泛用于分析各种工况下的水泵水轮机内部流动细节[6-9]。目前已有许多基于数值模拟和试验对水泵水轮机在泵工况下流动特性的研究[10-17]。张兰金等[10]利用CFD 数值模拟分析了可逆式水泵水轮机在泵模式下叶轮内部的流场。结果表明,叶轮近壁面区域发生了旋转流动,特别是在靠近出口的叶冠处。王焕茂[11]等,通过将CFD 结果与试验数据进行对比,验证了CFD 模拟的准确性。结果表明,导流叶片和叶轮轮毂的流动状态是影响泵水轮机Q-H不稳定的关键因素。Ran 等[12]使用稳态模拟表明,复杂的涡结构通常发生在分离器附近。Braun等[13]分析了转子-定子界面上的流场,发现在小流量下,导叶和留叶中的涡和二次流型会导致机头和效率下降。陶然[14]等利用CFD 模拟和模型试验研究了可逆式水泵水轮机在水泵工况下的流型与水力损失之间的关系,揭示了在小流量时扬程的下降是动静交接面处附近的水力损失引起的。众多的研究表明,造成扬程的波动的主要原因是流道中的水力损失。然而,在可逆式水泵水轮机内部,导叶的开度是可以调节的,流道内部产生的水力损失也会随导叶开度变化而变化。在小流量的工况下,机组在不稳定区运行时,压力脉动会变得非常剧烈,该现象也与导叶的开度密切相关。因此,研究导叶开度对流态的影响至关重要。深入研究导叶开度与内部流量的关系有助于提高可逆式水泵水轮机在泵工况下运行时的稳定性和安全性。

1 计算模型与模拟设置

1.1 流体域模型与网格离散

本文所研究的可逆式水泵水轮机模型具有蜗壳、固定导叶、活动导叶、叶轮和尾水管,其中,叶轮叶片数Z1=9,进口直径D1s=300mm,出口直径D2=514mm,活动导叶数Z2=20,固定导叶数Z3=20,活动导叶高度b=57.2,活动导叶最大开度α=32°。

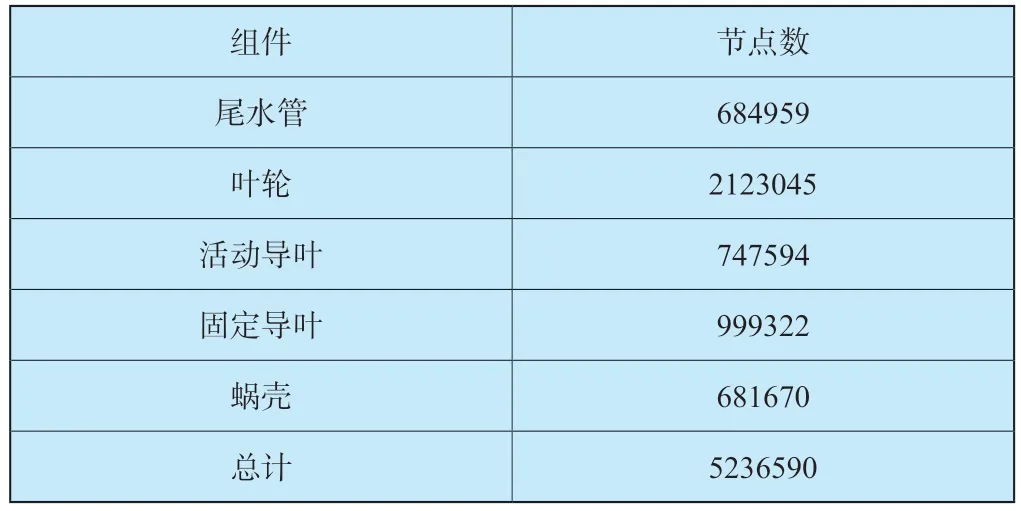

机组全流域如图1 中所示。利用商业软件ICEM CFD 对流体域进行离散化,其中蜗壳采用四面体网格,其他部件均采用六面体网格。近壁面Y+的分布控制在30 ~300,最后确定各组件的网格节点数如表1 中所示。当网格节点数为523万时,对其进行网格无关性检查以确保模拟精度不受网格大小影响,扬程变化范围小于2%。

图1 CFD 数值模拟中所采用的流体域Figure 1 Fluid domain used in CFD numerical simulation

表1 计算域各组件最终网格节点数Table 1 Calculate the final grid nodes of each domain component

1.2 数值模拟方法

在本研究中采用商业软件ANSYS CFX,用CFD 的方法对流动进行数值模拟。采用基于海温的分离涡模拟模型(SST-DES)[18,19]进行了瞬态模拟,该方法混合了雷诺平均纳维-斯托克斯(RANS)和大涡模拟(LES)方法,在大尺度涡区使用LES 来提高模拟精度,并通过求解小尺度涡区和近壁区的RANS 方程,有效降低计算量。SSTk-ω湍流模型可以表示为:

式中:ρ——密度;

P——生产项;

μ——动力黏度系数;

μt——湍流黏度系数;

σ——模态常数;

Cω——生产量系数;

F1——混合函数;

lk-w——湍流尺度。

DES 方法用项min(lk-w,CDESΔ)代替了常规的湍流尺度lk-w。其中,Δ是网格长度尺度,Δ=max(Δx,Δy,Δz),即在非均匀网格中一个网格单元的最大边长。

1.3 计算设置

在计算模型中,将叶轮区域设置为旋转区域,其他区域为静止区域。叶轮转速设定为1200r/min。参考压力为1 Atm。尾水管处设置为质量流进口,蜗壳设置为出口,静压为0Pa。所有固体边界均设置为无滑移边界。在稳态结果的基础上开始瞬态计算,以每转360 个时间步长进行3 次叶轮旋转,并监测水头变化。

扬程最后采取两次叶轮旋转的时间平均值。其中,将流量和扬程分别无量纲化为流量系数Cφ和水头系数Cφ。

式中:Qm——尾水管进口处的流量;

rω——叶轮旋转速度;

ρ——水的密度;

R2——转轮出口直径;

g——重力加速度(9.8m/s2);

H——水泵水轮机的扬程。

此外,扬程损失系数Cφloss表示为:

式中:Hloss——每个部件进出口之间的水头损失。

2 计算结果分析

2.1 水头不稳定性

数值模拟和试验所确定的Q-H曲线如图2 中所示。在12°,16°和20°三种开度下,扬程随着流量减小而增大。当流量降低到低流量的范围内时,扬程不再增加,仅在很小的范围内变化,最后导致一个扬程对应多个流量的不稳定Q-H区域。无论是数值模拟还是试验,三种导叶开度下均存在着这样的不稳定区域,并且数值计算结果与试验的数据一致,因此CFD 数值模拟可以用于研究流动的细节。

图2 预测和测量的Q-H 曲线Figure 2 Prediction and measurement of Q-H curves

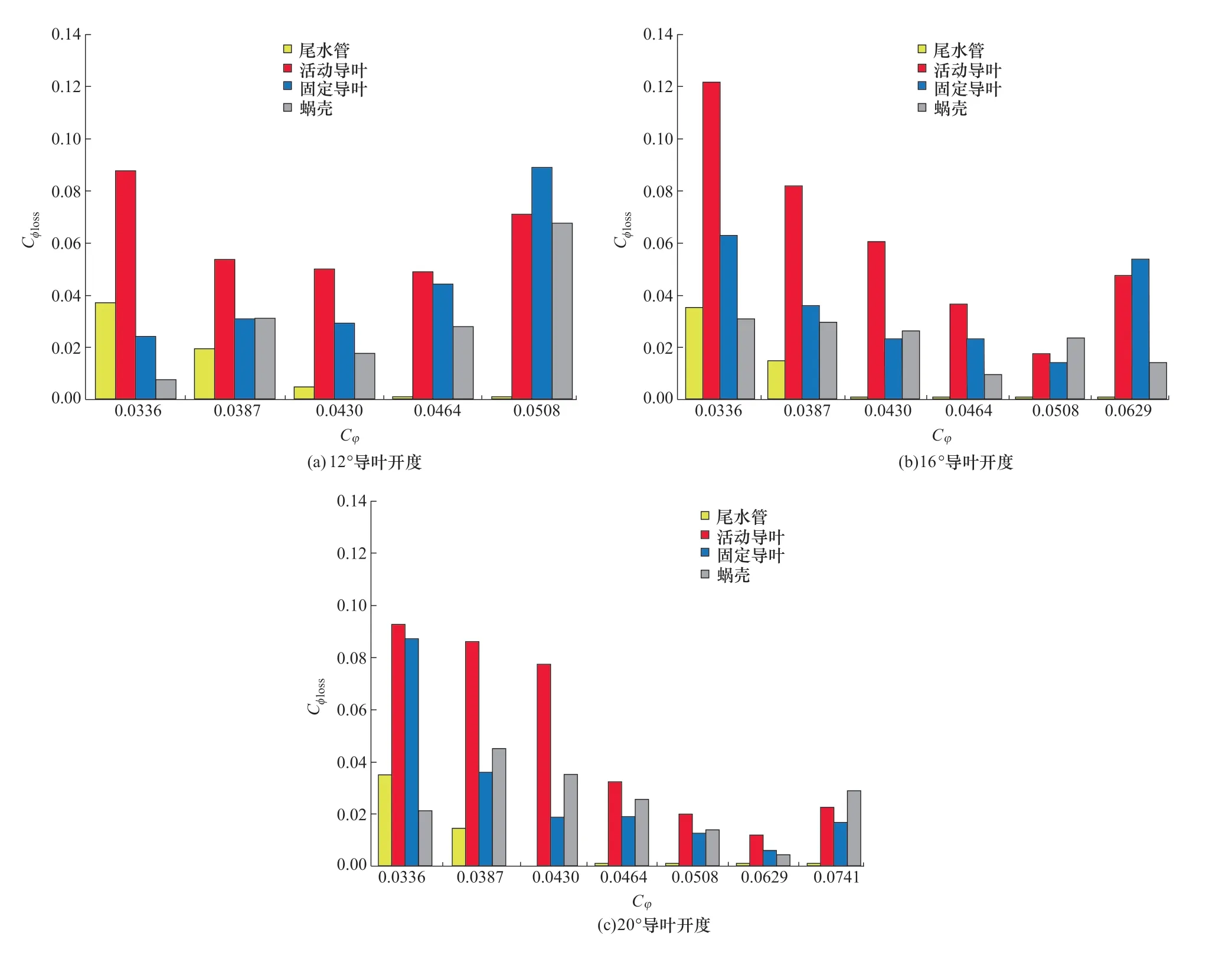

2.2 水力损失

在本文中,分别对每一个部件的水力损失进行分析,以调查在低流量范围内扬程波动的原因。导叶开度分别为12°、16°和20°时,各部件水力损失如图3 中所示。当处于非设计流量下,水力损失是相当大的。当导叶开度为12°时,流量系数C=0.0508 的时候水力损失最大;当导叶开度为16°和20°时,流量系数C=0.0336 时水力损失最大。尾水管的水力损失很小,主要是由叶片和蜗壳造成的。导叶损失占比最大,小流量范围内扬程的不稳定变化与水力损失的加剧密切相关。随着损失的增加,扬程不再增加,Q-H曲线也变得不稳定。

图3 不同导叶开度下过流部件的水力损失Figure 3 Hydraulic loss of flow parts under different guide vane openings

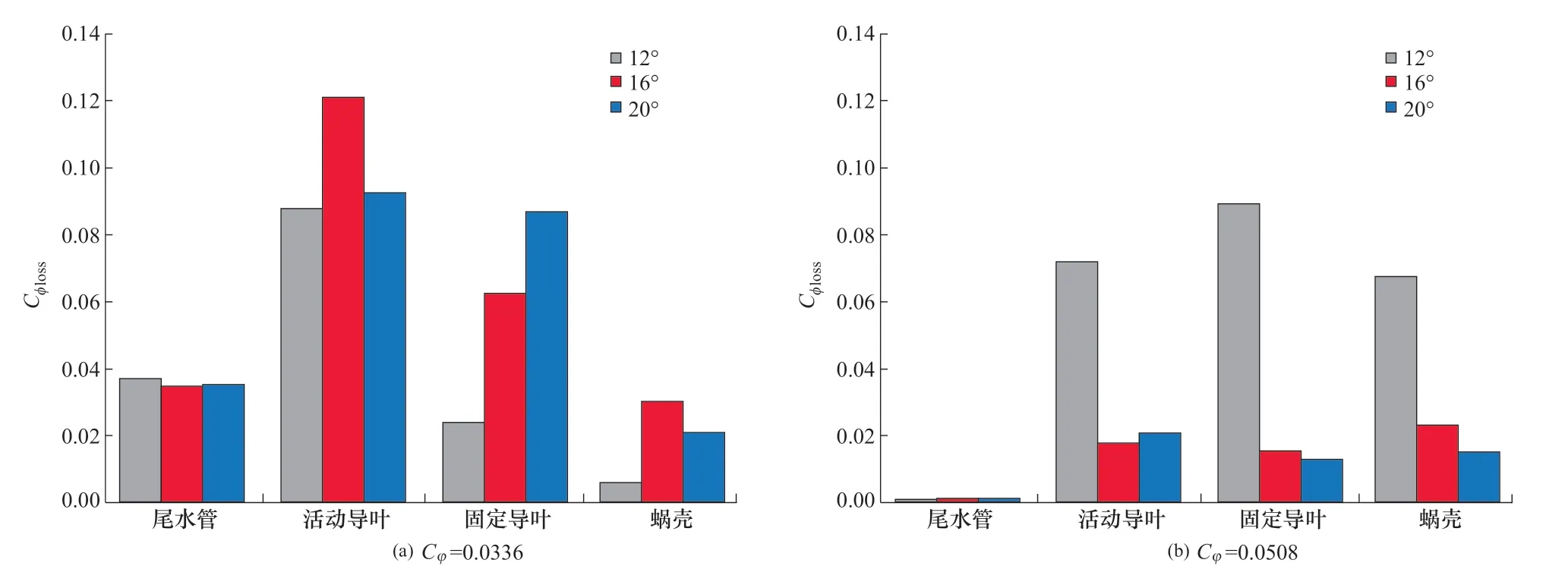

通过对流量的分析,以确定水力损失增加的原因。如在图4(a)中,当流量系数C为0.0336 时,对所有部件的水力损失进行了对比分析。当流量系数c为0.0336 时,12°导叶开度下的水力损失要明显低于16°和20°导叶开度时。在12°导叶开度下,流量系数为0.0336 时的流线如图5(a)所示,流线相对平滑并且没有明显的漩涡和二次流结构。相比之下,16°导叶开度和20°导叶开度下的流场更为复杂,导叶间也存在许多不理想的流动结构。如图4(b)所示,当流量系数增大到0.0508 时,16°和20°导叶开度下的水力损失减少,而12°导叶开度下的水力损失要严重得多。如图5(b)所示,导叶开度为16°和20°时,流动更加顺畅,而导叶开度为12°时导叶区域出现涡旋。

图4 两种流量下各部件的水力损失Figure 4 Hydraulic loss of each component under two flows

图5 两种流量下叶轮和导叶流域流线图Figure 5 Flow diagram of impeller and guide vane under two flow rates

通过研究发现,导叶开度对流动结构的影响较大,流动结构对水力损失的影响较大。因此,必须对流动细节进行分析,以探究不稳定扬程变化的内在机理。

2.3 流动细节

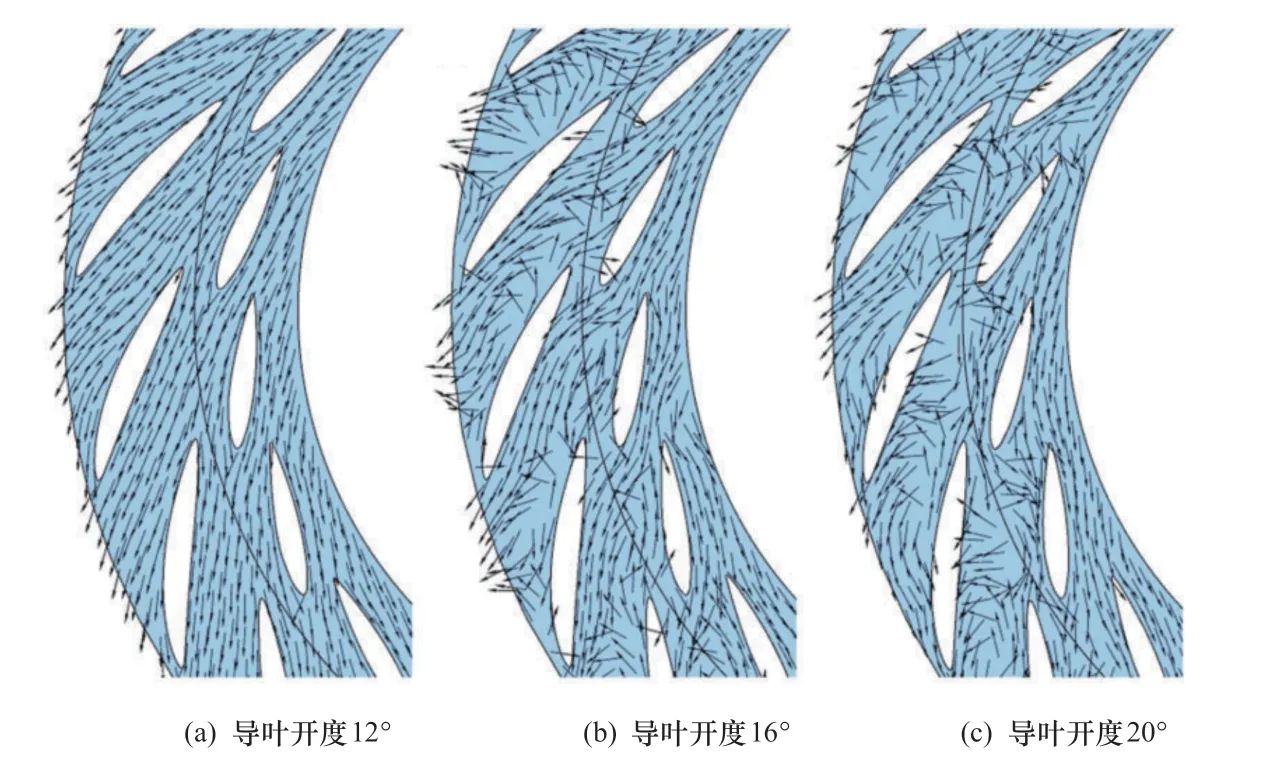

通过在50%平面上绘制速度矢量图,对低流量(流量系数C=0.0336)下叶片区域的不良流动结构进行了研究。图6中显示了活动导叶和固定导叶区域的速度矢量。当导叶开度为12°时,液流从叶轮流出的方向与导叶几何形状方向一致,流体沿活动导叶流动并平稳地进入固定导叶。固定导叶间流动平稳,无明显的二次流结构。因此,导叶开度12°时水力损失是相当小的。

图6 流量系数为0.0336 时展向50%截面上的速度矢量Figure 6 The velocity vector on the spanwise 50% section when the flow coefficient is 0.0336

导叶开度为16°和20°时,从叶轮中流出的液流流动方向与导叶几何形状不一致,导致沿导叶方向的流动分离。二次流在导叶间流道形成,并堵塞了流道。流体受到阻挡,流向临近的流道或者回流到叶轮中。由于导叶间的流态不佳,固定导叶的流态也出现恶化。导叶开度为16°和20°时,水力损失非常严重。

当活动导叶开度为16°时,固定导叶区域的水力损失约为活动导叶区域的50%。当导叶开度为20°时,由于流态较差,固定导叶区域的水力损失几乎等于活动导叶区域的水力损失。

因此,由图6 所示的流场可知,流态是影响水力损失的关键因素。不当的流动不仅增加了叶片区域的损失,还可能导致回流,进一步影响叶轮内的流场。在图7 所示的参考径向位置中,研究了组件之间的相互作用。其中,线1 位于叶轮出口,线2 位于活动导叶的中部,线3 和线4 位于固定导叶的进出口。

图7 速度分布的参考径向位置Figure 7 Reference radial position of the velocity distribution

相对径向速度是此处绘制的相对速度的径向分量,以说明相对于流道的流动细节。通过绘制一个旋转周期(旋转120°)中三个时刻的速度分布来显示旋转的影响。当导叶开度为12°时,线1 上的径向速度在所有三个时刻都是正的。因此,没有回流进入叶轮出口,流体在导叶和停留叶中流动平稳,叶片内没有明显的回流。此外,径向速度在线2、3和4 上也是正的,因此12°导叶开口的流态是合理的。

当导叶开度增大到16°和20°时,线1(叶轮出口)上的径向速度变得不均匀,叶轮出口出现回流和二次流,这种非均匀流动也影响了叶轮内部的流动结构,活动导叶和固定导叶流道内部的流动也受到了内部旋涡和二次流的阻碍。在线2、3 和4 上,有些速度是负的,这些速度分布表明导叶区域内的流动非常不均匀。正径向速度和负径向速度说明了16°和20°导叶开口的不良流动。因此,必须合理地调整导叶开度以改良流态,减少水力损失。

2.4 模型试验

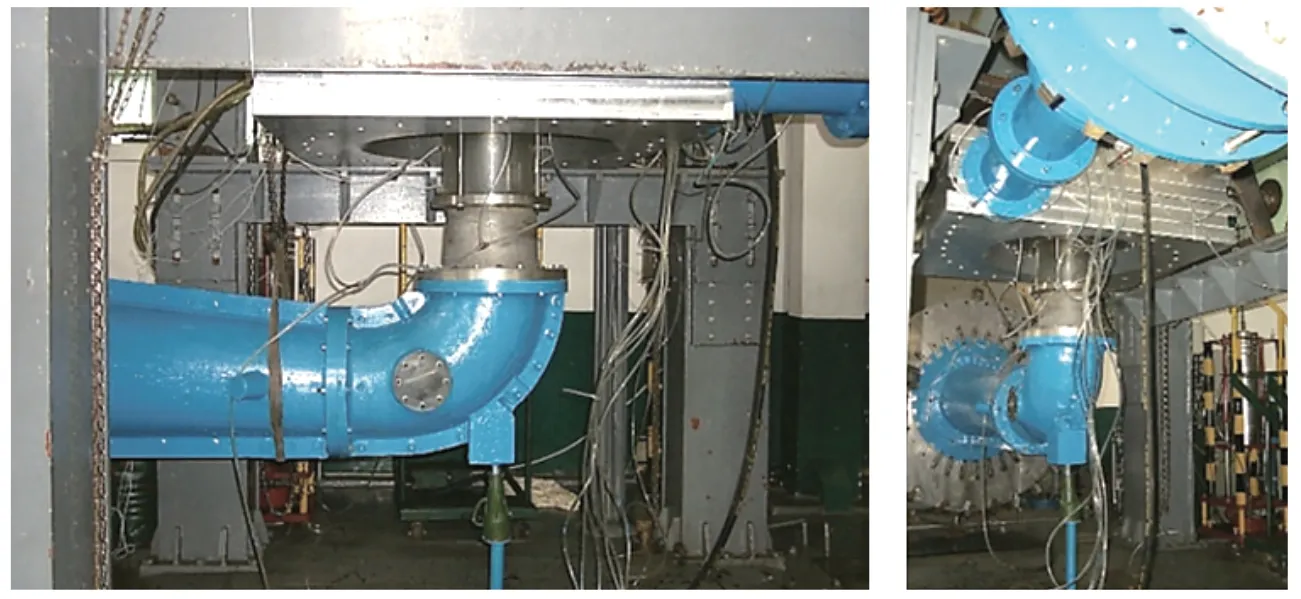

在液压试验台上进行了Q-H特性的试验研究。扬程的数据是通过测量进口和出口之间的压力差来获得的。在水泵水轮机的尾水管(进口)和蜗壳(出口)上设置压力传感器,测量泵水轮机的动压力变化。采用电磁流量计测量流量,通过阀门控制流量,测量不同流量下的压力变化。调整导叶开度,得到不同导叶开度下的Q-H曲线。模型试验所测量压力的误差小于0.2%,测量流量的误差小于0.15%。测试设备如图8所示。

图8 水泵水轮机试验设备Figure 8 Pump turbine test equipment

3 结论

采用实验和DES 方法,对水泵水轮机在泵工况下的不稳定Q-H特性进行了研究,分析了导叶开度对流动特性的影响。数值模拟结果显示:

(1)水泵水轮机泵工况下的流动不稳定主要是扬程的不稳定变化所导致的。在低流量工况下,Q-H曲线变化不稳定的主要原因是水力损失。试验数据表明,导叶开度与水力损失有关。

(2)使用DES 方法,将流动特性可视化。当流动方向与活动导叶的几何形状相一致时,流动较为平稳,水力损失较小。当流动方向与活动导叶的几何形状不一致时,由于导叶作用会发生流动分离并产生涡流。导叶间的流道被涡流阻塞,水力损失增加。

(3)试验和数值模拟结果均显示了导叶开度对流动特性的影响,在小流量工况下,适当地调整导叶开度可以解决这些流动不稳定问题,改善水泵工况下的流动状态。